大红山铁矿某富矿体阶段预留顶柱安全回采工艺研究

2021-06-30邢志华刘明许徐艳方

邢志华 刘明许 徐艳方

(玉溪大红山矿业有限公司)

大红山铁矿某富矿体位于S12线以南、A31~A34W勘探线,赋存标高为320 m以下,走向为SW—NE向,走向长度约为170 m,倾角在45°~72°,倾向NW,矿体厚度为13~35 m。其中280 m标高以上已回采结束。280 m标高以下富矿体主要分布在勘探线A31'~A33,标高为200~280 m,已探明地质储量113.95万t,综合地质品位为54.45%,以富矿为主。矿体总体呈东西展布,向北倾斜。矿体倾角变化范围为30°~45°,矿体整体属于缓倾斜矿体,倾角变化不大,只有局部矿体为陡倾斜矿体(A31'~A32),矿体倾角达65°。

该矿体自上而下划分为2个阶段开采,阶段间预留10 m厚隔离矿柱,矿柱矿石资源储量约8.87万t,地质品位56.05%,若不进行开采,将会造成不可再生资源的浪费,同时给矿山企业造成巨大的经济损失。本研究主要通过开展回采工艺技术研究,充分利用充填采矿法工艺技术优势,提出预留顶柱安全开采方案,实现矿产资源最大化利用。

1 采矿方法选择

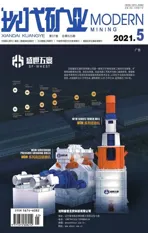

该富矿体第一个阶段采用两步骤分段空场嗣后充填法和上向分层充填法进行开采,一步骤回采矿柱,二步骤回采矿房,矿柱回采结束后采用混凝土块石回填,矿房采用矸石回填。矿柱开采成本高且效率低,采空区充填时选用混凝土和矸石作为骨料,流平性能差,最终导致采空区充填不密实,接顶不充分,对上部永久工程也带来一定的次生安全威胁。为提高资源利用率和保护井下重要工程的安全稳定,第二阶段的矿体仍采用两步骤分段空场嗣后充填法进行开采,矿体开采后形成的采空区则考虑选用尾砂进行充填并接顶。2个阶段开采结束后,阶段预留顶柱悬吊位于上下采空区之间,三者关系见图1。

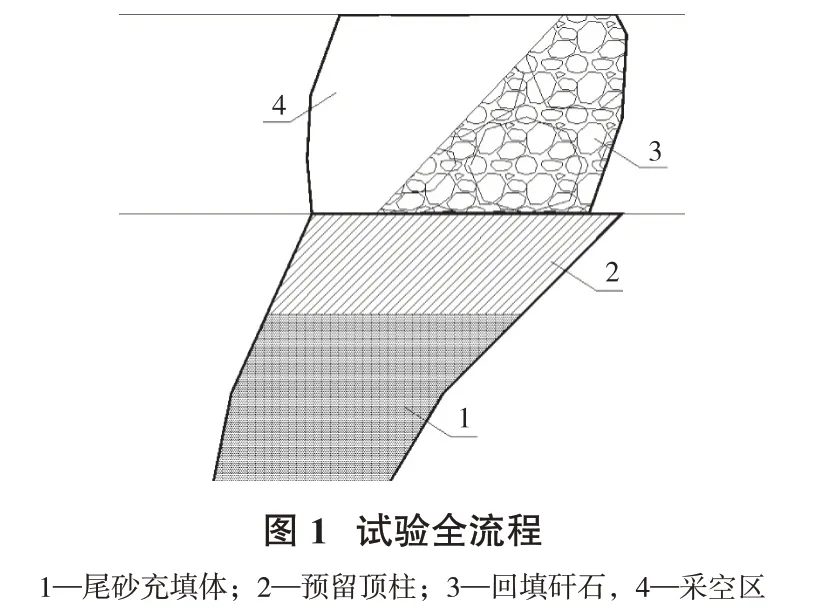

基于预留顶柱特殊的赋存条件,结合大红山铁矿采矿技术工艺水平、设备状况,本研究初选分段空场法、普通房柱法、点柱式充填法和进路式充填采矿法4种采矿方法进行对比,从安全管理、工艺技术特点、投资费用和经济效益等多方面综合比较,最终选用进路式充填法对顶柱进行回采。其工艺主要特点:①第二阶段的充填顶兼作为回采顶柱的采准、运输工程,建设投资费用省;②通过优化顶柱下部空区充填参数,对采空区接顶面层进行胶结充填,形成工作平台,采掘设备可直接在充填面上进行作业;③采用胶结充填体置换矿柱,无矿柱损失,矿石回采率较高,相比其他采矿方法而言,回采率可高出约15个百分点;④采场回采单元按条带划分,活动采场充沛,充填与回采工作可间隔推进,生产循环灵活;⑤采空区充填时,全胶结充填与分级尾砂嗣后充填相间进行,充填成本低。顶柱回采示意见图2。

2 回采工艺

第二阶段矿体回采结束后先采用矸石和尾砂混合充填采空区,充填至预留顶柱下部一定位置并经充分脱水后进行面层胶结充填,面层充填厚度设计为1~1.5 m,为满足人员、设备的安全通行,胶结面层强度要求R28不低于2 MPa。

采场矿房沿矿体走向划分条带,条带编号1#、2#……,矿房设计宽度8~10 m。第一步骤回采1#、3#、5#……条带,第二步骤回采2#、4#、6#……条带,每个条带回采结束后立即进行充填并接顶,以保护矿层顶板岩体的稳定。一步骤采空区采用全胶结充填,充填体强度要求R28不低于2 MPa,二步骤回采结束后采用矸石和尾砂混合充填并接顶即可。整体回采顺序可自两端向中间推进,也可自一端向另一端顺序推进。

矿房回采时优先回采进路的压顶回采,直至揭穿矿体下盘边界后再进行两侧矿体的回采。为保证矿房内顶板的稳定,结合大红山铁矿的实际情况,压顶高度和宽带均控制在4 m以内,矿房最终宽度为设计宽度值。凿岩设备选用BR-281型或其他系列凿岩台车,凿岩孔深为3.5 m,炮眼排距为0.7~0.9 m,孔距为0.8~1.0 m。爆破选用32 mm岩石乳化炸药卷,毫秒非电导爆雷管起爆,排间进行微差爆破,间隔时间为25~50 ms,控制爆破层采用导爆索起爆,后续一次齐发爆破。点火方式为起爆器配磁电雷管。

3 顶板安全管理

冒顶片帮是地下矿山的主要危害,大量残留的采空区、硐室、巷道的冒顶片帮对矿山开采带来了安全隐患,给井下工作人员和设备带来严重的安全威胁[1]。由于顶柱赋存条件较为特殊,顶柱矿房回采过程中对于顶板的安全管理尤其重要。采取的安全保障措施主要有顶板光面爆破、支护+机械化撬毛技术和顶板显像化管理。

(1)光面爆破主要特点是在爆破控制边界采取较密布孔,不耦合间隔装药,在主炮孔响后起爆光面炮孔,使裂隙沿孔联线发展,形成光面,以起到控制和保护爆破边界,减小爆破对边界的影响和破坏,从而减少对控制边界的处理[2]。顶柱矿房回采进路压顶至矿体下盘边界后,自上盘至下盘推进回采,整体分为2次成型,顶板控制爆破层炮眼间距0.6~0.8 m,控制爆破层厚度0.5~0.7 m。每循环爆破后,采用专用机械设备对顶板松石进行全面清理,在下一循环凿岩前对顶板进行临时支护,临时支护材料多选用φ40 mm×2 200 mm型管缝式锚杆,锚杆呈梅花型布置,垂直岩面施工。

(2)顶板显像化管理。巷道成型后,通过涂层设备对巷道裸岩面涂层,涂层后巷道光鲜明亮,瑕疵分明。通过涂层的显像作用,显著增强冒顶片帮的观测能力,通过及时处理,大幅度降低冒顶片帮事故的发生。

4 胶结充填物料配比及材料选型

(1)尾砂粒级组成分析。粒级组成分析用于测定尾砂颗粒组成尺寸及含量,传统的方法为筛分法和水析法[3]。现代新兴科技的发展使激光和微电子技术应用到粒度测量领域,产生了先进的激光粒度分析技术,它利用激光粒度分析仪,根据激光与颗粒之间相互作用的光散射原理(Fraunhofer衍射理论和Mie光散射理论等),得到激光探测到的颗粒粒径及其分布。该法减轻了劳动强度,提高了样品检测速度及测试精准度。

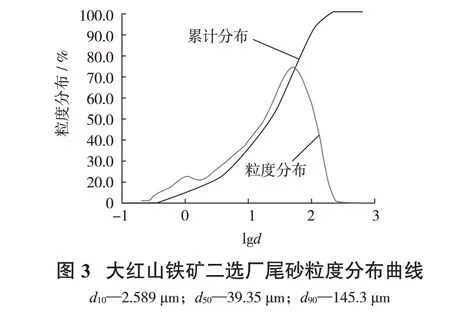

大红山铁矿二选厂尾砂粒度测试采用BT-9300ST型激光粒度测试仪,测试分析结果见表1,图3为大红山铁矿二选厂尾砂粒级组成曲线。

可用不均匀系数α表征尾砂粒级组成的均匀程度,计算公式为

式中,d10、d60分别是累计含量为10%、60%颗粒能够通过的筛孔直径,μm。

从表1中可看出,大红山铁矿二选厂尾砂d10为2.589μm,d50为39.35μm,d60为54.47μm,d90为145.3 μm,小于37μm的尾砂量为48.72%,,大于74μm的尾砂量为29.45%,尾砂中粗颗粒含量较少,属于细尾砂。根据计算公式求得大红山铁矿二选厂尾砂不均匀系数为21.04,尾砂颗粒不均匀系数大于5,结合粒径分布曲线可认为颗粒级配不均匀。

?

(2)物料配比和材料选型。为满足生产工艺参数要求和利于成本管控,需对胶结物料配比和胶结材料进行选型分析,通过实验室方法确定最佳物料配比和最优材料型号。实验采用充填制备站分级尾砂作为充填骨料,分别按照一定比例添加胶结材料搅拌混合形成充填试块,试块初凝后,脱模放入恒温恒湿箱内进行保养,分别测定7 d和28 d单轴抗压强度值,作为材料选型依据。

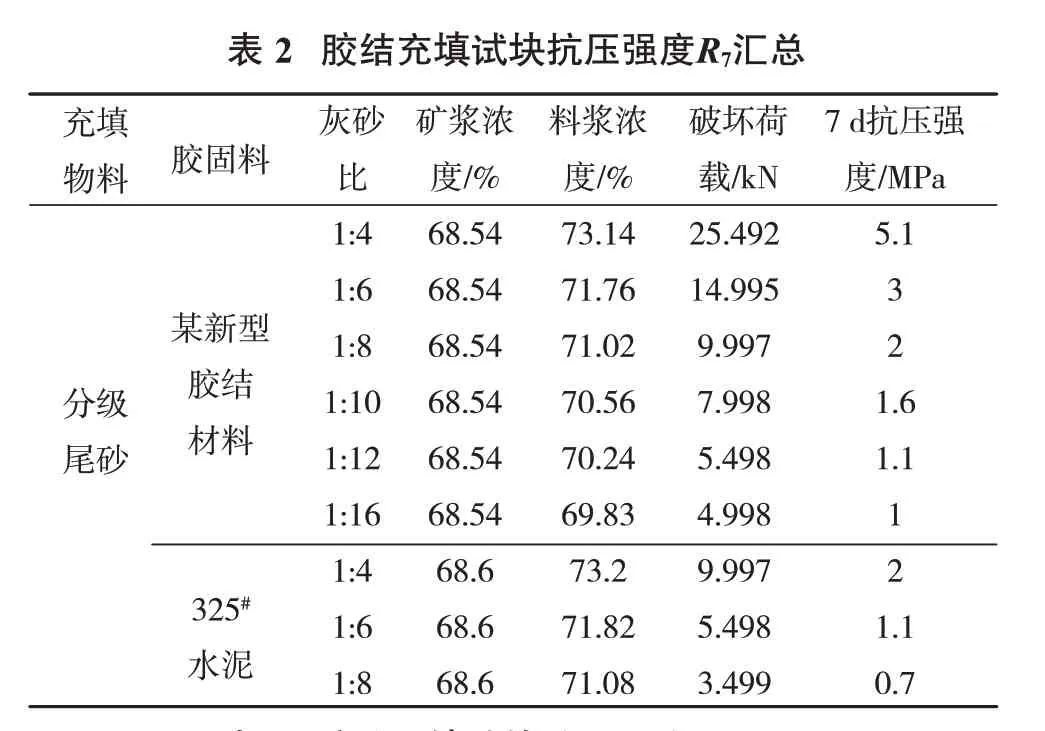

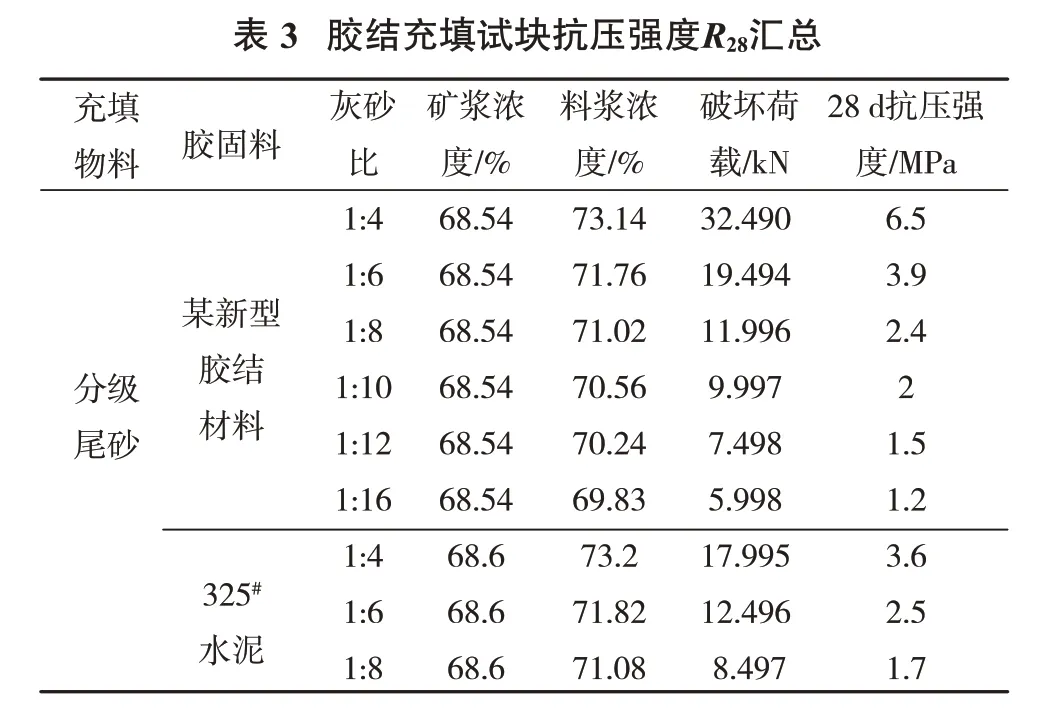

试验时选取当前矿山所用普通325#硅酸盐水泥和某企业研发的新型胶凝材料作为试验胶固料。分别按1∶4、1∶6和1∶8等灰砂比制作形成浇注试块,试块尺寸为70.7 mm×70.7 mm×70.7 mm(长×宽×高,保养7 d和28 d后分别进行单轴抗压强度试验,每组试验进行3次测试。

充填体抗压强度采用下式计算。

式中,Rn为充填实验模型块被养护达nd时所达到的极限抗压强度,MPa;F为试验破坏时的最大荷载,kN;S为充填实验模型块垂直所施加载力方向的模型横面积,cm2。

7 d和28 d抗压强度试验结果分别见表2和表3[4]。

通过表2和表3数据可得出:

?

?

(1)在灰砂比和保养期龄相同的条件下,采用新型胶结材料作为胶固料的充填体单轴抗压强度均比普通325#水泥胶结强度高。采用新型胶结材料进行矿柱胶结充填,当灰砂比1∶10时即能满足矿柱胶结强度要求,而普通325#水泥胶结配比需要达到1∶7左右才能满足工艺要求。

(2)在满足工艺要求的前提下,降低胶结灰砂比例可降低单位采矿成本。按照新型胶结材料和普通325#水泥进行计算比较,采用新材料充填时,单位采矿成本可降低5元/t。

(3)新型胶凝材料早期强度增长快,对于生产任务紧迫的回采区域,可采用新型胶凝材料充填,能有效缩短采场循环周期。为确保顶柱矿房的安全低成本开采,可优选新型胶凝材料作为充填胶固料。

5 经济效益测算

通过工艺设计,预计可采出顶柱残矿量约5万t,采出铁矿石品位48.76%。按照240元/t净利润计算,可产生经济价值1 200万元,具有良好的经济效益。

6 结 语

井下残留矿柱的安全开采技术条件极为复杂,是当今采矿技术的一大难题[5]。安全开采预留矿柱,可最大限度地回收矿产资源,促进矿产资源的合理开发利用,提高企业的可持续发展。本研究结合大红山铁矿某富矿体顶柱实际赋存条件,研究利用高大采空区充填体作为作业平台,顶柱采用进路式充填法回采,通过多种采矿方法的结合以及充分利用尾砂充填采空区的优势,最大限度回收顶柱残余矿石资源。本开采方案可为其他类似矿柱残矿的安全回采提供指导,具有良好的社会效益。