烟煤吸附、解吸过程中热流特征实验初探

2021-06-30解北京丁浩严正

解北京,丁浩,严正

1.中国矿业大学(北京) 应急管理与安全工程学院,北京 100083;

2.共伴生能源精准开采北京市重点实验室,北京 100083

目前国内外大量研究表明,煤与瓦斯突出过程总是伴随着较明显的煤体温度变化[1-3]。温度变化是热量转移引起的,因此研究煤与瓦斯突出过程中的热量流动,对于预测和预报煤与瓦斯突出等煤岩动力灾害意义重大[4-9]。

煤在吸附过程为放热过程,而煤解吸过程为吸热过程[10-11]。煤与瓦斯突出过程中煤体温度的异常主要是由地应力异常造成的。地应力破碎煤体使弹性能释放,煤吸附气体,导致温度的升高;温度降低则是由于瓦斯气体解吸和膨胀[12],其变化是先升高后降低的连续变化,煤体温度变化梯度可以作为瓦斯突出的预报。梁冰等[13]研究了温度对含瓦斯煤的强度、吸附特性的影响,根据煤和瓦斯突出发生的能量失稳判据,以采区工作面的温度变化来预测煤和瓦斯突出。突出煤体的温度有着明显的变化,当发生煤体压出以及倾出等突出征兆时会出现温度上升,而当突出发生时其温度则会降低[14]。因此,一些学者虽然认为可以利用煤体温度指标进行突出的预测,但对具体的阈值选取存在较大分歧,利用温度变化规律进行动力灾害预报并未大范围地普及和推广。可见,瓦斯灾害预测中温度指标,仍需要进一步的深入研究。

温度变化是热量转移的结果,而热流密度变化具有方向性,可作为考察热量传递速率参量。本文利用热流密度研究煤体吸附、解吸热量传递的动态变化规律,为煤与瓦斯突出预测提供新的参考依据。

1 煤吸附、解吸热流实验系统与方案

1.1 煤吸附、解吸热流实验系统

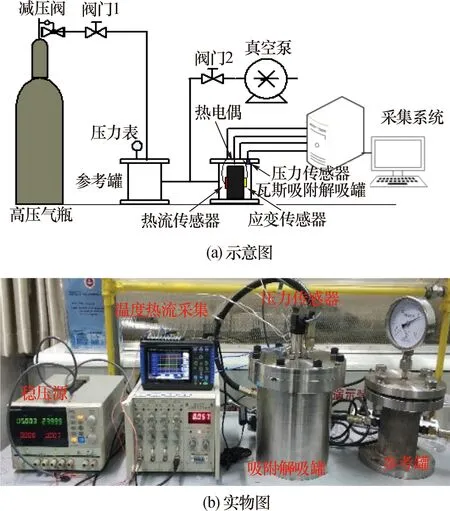

热效应实验系统是在传统的不锈钢吸附罐结构的基础上,自行加工设计了多参数测量吸附解吸罐,主要系统包括真空脱气系统、吸附、解吸系统、温度传感器、应变测试系统、气压测试系统、热流传感器、数据采集系统等,如图1所示。其中,吸附、解吸系统主要由吸附、解吸罐、高压参考罐、精密压力表、高压气瓶、高压管路构成。

图1 吸附、解吸系统

吸附、解吸罐由盲板、法兰、钢筒组成,高 165 mm,底部外径 90 mm,法兰外径185 mm,壁厚均为15 mm。热流传感器是由HIOKI生产的Z2016和Z2017型热阻式热流传感器,灵敏度分别为0.043 mV/(W·m-2)和0.040 mV/(W·m-2),采用专用导热性双面胶,将Z2016热流传感器粘贴在吸附、解吸罐内壁,Z2017热流传感器贴在煤样上。温度传感器采用TT-K-36,瞬时测温范围为 0~260 ℃,耦丝直径0.127 mm,精度为0.4%。热流密度、压力、温度信号采用HIOKI生产的LR 8432热流采集仪记录,可同步记录热流、温度、压力参数的变化。本文热流、温度采样率每秒取100样。

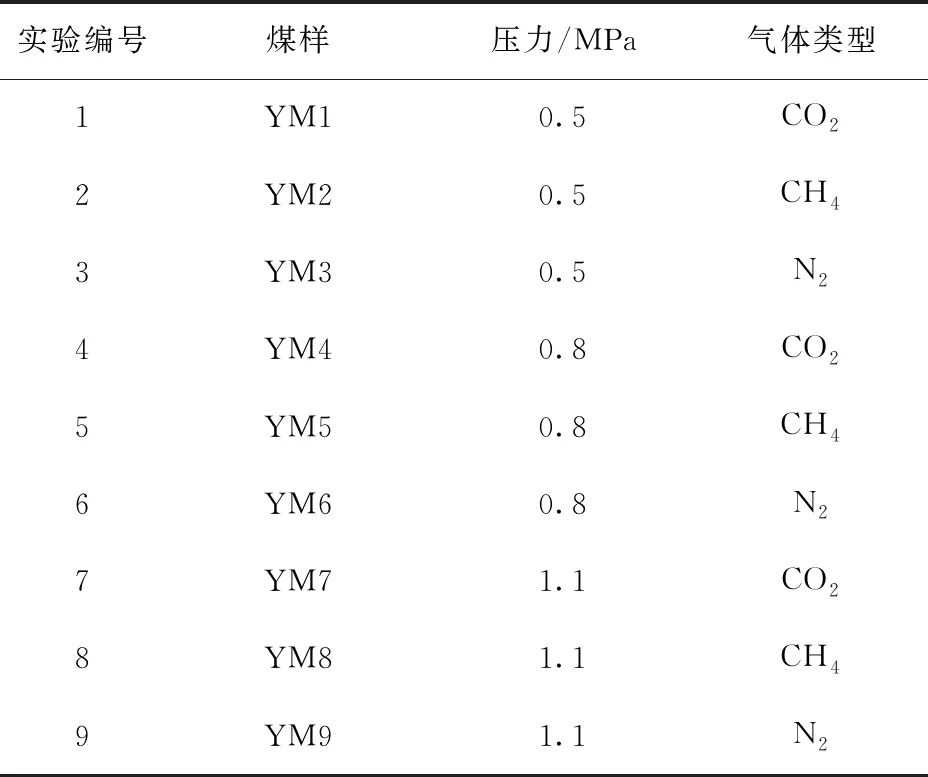

1.2 实验方案及煤样制备

根据《煤与瓦斯突出危险性区域预测方法(GB/T 25216—2010)》中的规定,煤层突出临界瓦斯压力指标阈值为0.74 MPa,因此设计了0.5 MPa、0.8 MPa、1.1 MPa 3种压力梯度吸附实验,研究烟煤吸附CO2、N2、CH43种气体热流密度变化规律,实验方案见表1。

表1 实验方案

实验煤样取自山西忻州煤矿,将煤芯打磨成直径50 mm、长度100 mm的标准煤样,制备10个煤样,如图 2所示。

图2 煤样

采用ZBL-U510非金属超声波检测仪对10个标准型煤样进行测试,超声波速度在1.52~1.97 km/s之间,说明煤样结构比较密实,10个煤样内无大的裂隙,对于瓦斯吸附解吸实验影响不大,满足实验要求。10个标准煤样的质量在245.88~261.06 g之间,各煤样相差在15 g左右,直径和长度均在误差允许的范围之内,具体数据见表 2。

表2 煤样数据

1.3 实验流程

(1) 环境控制。紧闭门窗,提前开启空调,保持吸附、解吸环境温度为22 ℃±0.5 ℃。

(2) 设备连接。将参考罐和吸附、解吸罐密封连接,检测系统密封性;将标准煤样放在吸附、解吸罐中,在煤样表面粘贴Z2016热流传感器和热电偶,在吸附、解吸罐内壁粘贴Z2017热流传感器;将所有传感器按照一定的顺序连接在数据采集仪上,如图 3所示。

(3) 脱气处理。打开各个设备预热,开启阀门对系统进行脱气2 h处理,完成后关闭阀门。

(4) 充气及吸附。打开气瓶阀门对煤样罐进行充气,压力达到实验要求后关闭减压阀,静置吸附12 h。

(5) 解吸。罐体内压力不再变化时即达到吸附平衡状态,开始解吸,卸下参考罐并打开煤样气体吸附罐的阀门,吸附、解吸罐内气体直接排出进行解吸。

(6) 数据分析处理。分析采集数据是否有误,并对比上一组数据特征,总结规律。

2 烟煤吸附/解吸温度变化规律分析

由于烟煤对于CO2和N2的吸附量不同,故以实验效果较好的0.8 MPa压力下CO2和1.1 MPa压力下N2吸附、解吸过程中温度变化为例,探究实验过程中煤壁表面温度和吸附罐内温度的变化规律。

由图4可以看出,烟煤吸附、解吸过程中吸附罐内温度变化和煤壁表面温度变化分为抽真空阶段、充气阶段、吸附阶段、放气阶段以及解吸阶段。

图4 烟煤吸附/解吸过程中的温度变化曲线

(1) 抽真空阶段。在0.8 MPa压力下CO2和1.1 MPa压力下N2吸附罐内空气剧烈运动,随着吸附罐内气体浓度的减少,煤壁表面的温度逐渐下降2~3 ℃。

(2) 充气阶段。根据焦耳-汤姆逊效应,CH4、N2和CO2的焦耳汤姆逊系数μJ-T>0[15-20],理论上随着气体受压压缩,气体温度升高[21-23],吸附罐内温度应该上升,但实际测得数据却是降低,这是因为气体本身的温度影响大于充气阶段的焦耳-汤姆逊效应的作用。

(3) 吸附阶段。0.8 MPa下CO2煤壁表面温度迅速上升6.5 ℃,随后缓慢下降0.6 ℃,吸附罐内温度从17.9 ℃缓慢上升到23.8 ℃;1.1 MPa压力下N2煤壁表面温度迅速上升1.6 ℃,随后缓慢下降了0.4 ℃,吸附罐内温度从21 ℃缓慢上升到23.4 ℃。在此阶段罐内和煤壁表面温度变化具有明显的不同:①初始烟煤吸附气体速率快,放热速率快,煤样表面温度迅速升高;②随着吸附速率的下降,煤壁表面温度缓慢下降,吸附过程中煤壁表面与吸附罐内环境进行热交换,罐内温度缓慢升高,最后上升到与煤壁温度相同。

(4) 放气阶段。根据焦耳-汤姆逊效应[15-20],理论上气体体积胀大,气体温度下降,吸附罐内的温度应该下降[21-23],但实际测到的数据却是升高,与理论推导不符,原因同充气阶段相同。

(5) 解吸阶段。0.8 MPa压力下CO2煤壁表面温度迅速下降5.9 ℃,后缓慢上升到23.9 ℃,吸附罐内温度缓慢降低到与煤表面温度相同;1.1 MPa压力下N2解吸过程中由于环境温度等不确定因素的影响,导致其变化很复杂。在此阶段吸附罐内和煤壁表面温度变化也不同:①初始烟煤解吸速率快,煤样吸热速率快,煤壁表面温度迅速下降;②随着解吸速率的下降,煤壁表面温度缓慢上升,煤壁与吸附罐内环境进行热交换,吸附罐内的温度缓慢下降,最后降低到与煤壁温度相同。

综上所述,烟煤吸附、解吸过程中,煤壁表面温度变化快,与吸附、解吸速率有关;吸附罐内环境温度变化缓慢,与热量交换速率有关。温度表征气体分子无规则运动快慢的程度,在充气和放气阶段,受到环境温度、气体温度等因素的影响较大,与理论推导的规律不符,因此烟煤吸附、解吸过程中温度参量变化复杂,容易受到外界因素的影响。由于温度的变化是热量转移引起的,热流可以精确的描述热量转移的方向,因此选用热流指标分析烟煤吸附、解吸过程中的变化规律。

3 烟煤吸附、解吸热流变化规律分析

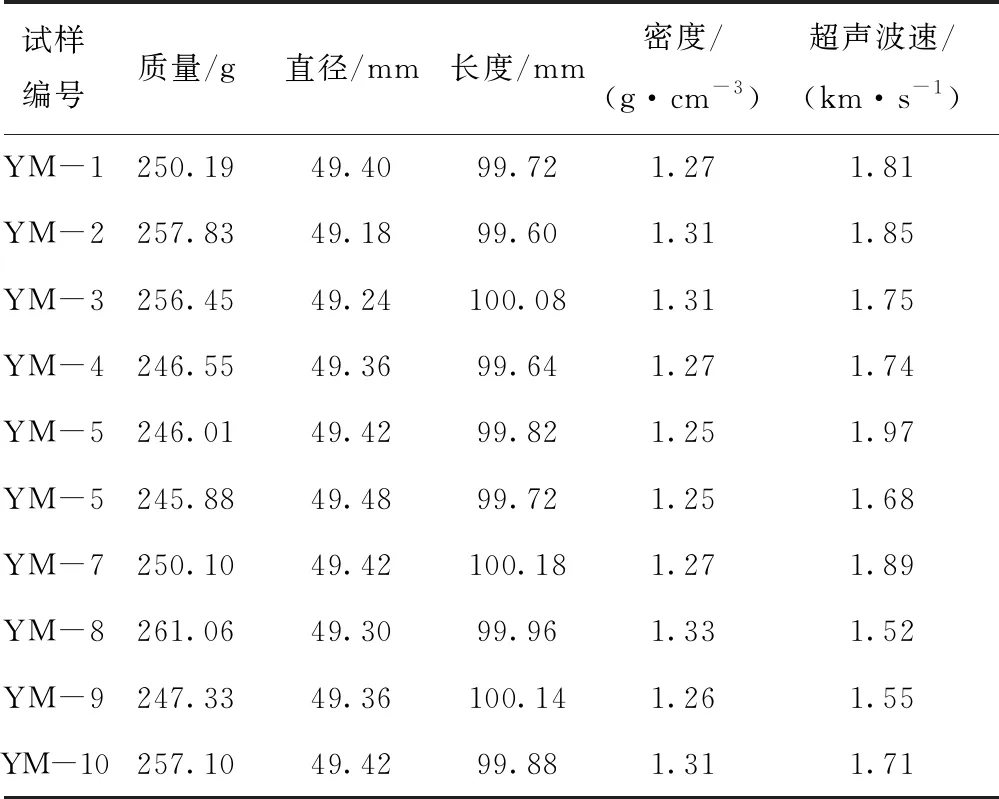

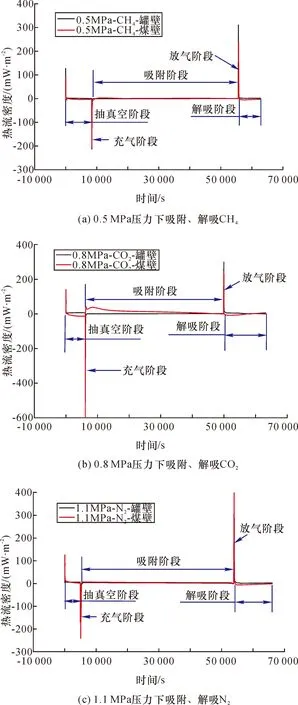

由于烟煤对于3种气体的吸附效果不同,故以实验效果较好的0.5 MPa压力下CH4、0.8 MPa压力下CO2和1.1 MPa压力下N2吸附、解吸过程中热流密度变化为例,分析其变化规律,并通过计算吸附、解吸热来反映吸附的强弱程度。

3.1 烟煤吸附、解吸热流变化规律

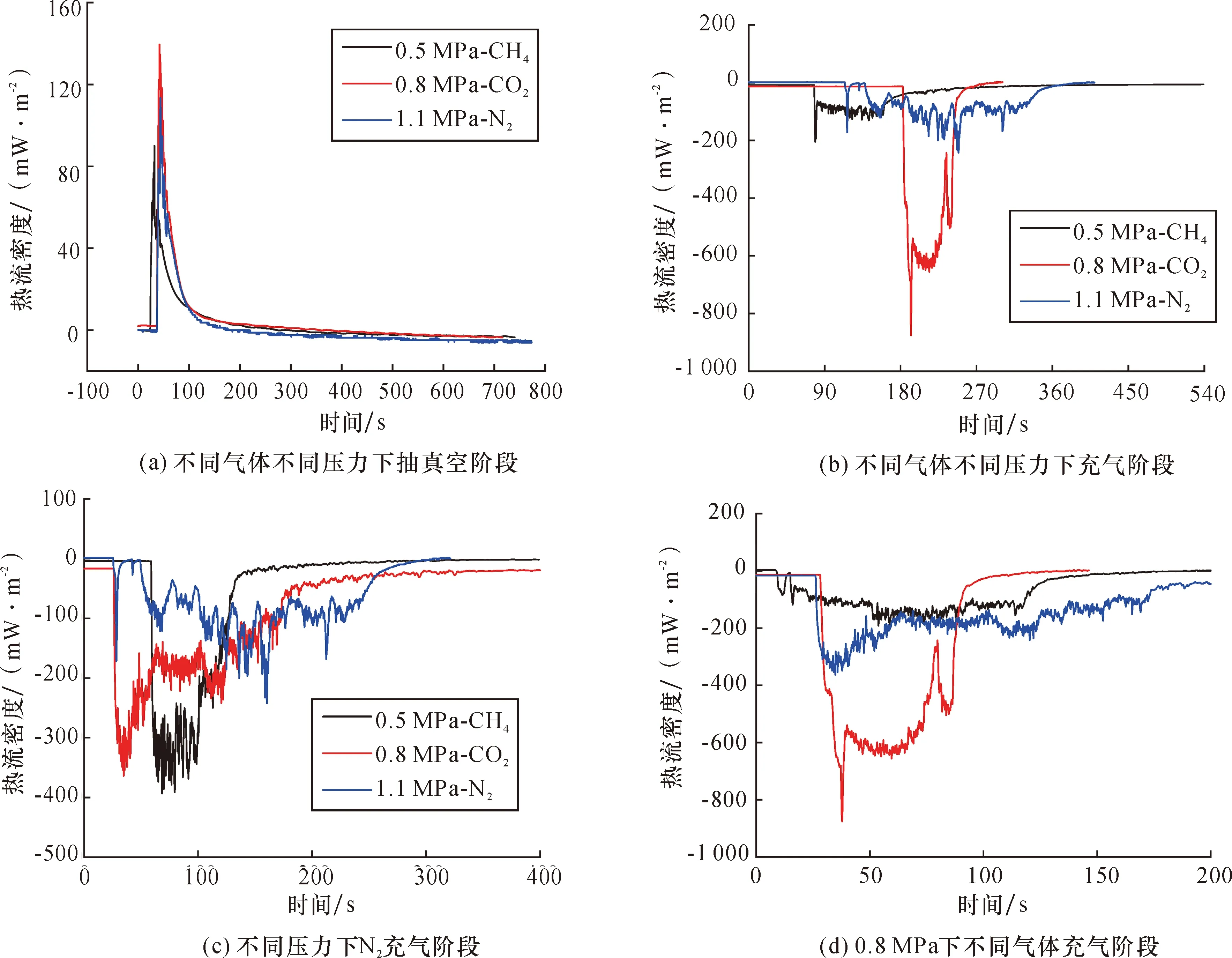

从图5变化趋势可将烟煤吸附、解吸热流密度变化分为抽真空、充气、吸附、放气和解吸5个阶段。当热量由煤体(内)向罐体环境(外)传递时,热流密度为正值,当热量由外向内传递时为负值。

图5 烟煤吸附、解吸过程中热流密度变化曲线

(1) 抽真空阶段。吸附罐压力迅速减小,由于正节流效应,吸附罐温度下降,烟煤热量向吸附罐空间传递,热流密度为正值,如图6(a)所示。抽真空罐体里是空气,因此不同气体和压力下抽真空热流密度相差不大,在抽真空开始的一瞬间,热流密度值迅速增大并且达到最大值后,缓慢减小到0,在100 s左右系统产生新的热平衡。

(2) 充气阶段。当整个系统真空度达到50 Pa以下进行充气,气体在泄压过程中,由于负节流效应,吸附罐内温度升高,热量由吸附罐传递到煤样,热流密度值为负值,如图6(b)所示。不同压力下、不同气体充气热流密度差距较大,0.5 MPa下CH4和1.1 MPa下N2的最大充气热流密度平均值为 -100 mW/m2,0.8 MPa下CO2的最大充气热流密度平均值达-600 mW/m2。从图6(c)可以看出,0.5 MPa、0.8 MPa和1.1 MPa下N2的最大充气热流密度平均值为-300 mW/m2、-200 mW/m2和 -100 mW/m2,充气热流持续时间分别70 s、140 s、210 s;从图6(d)可以看出,0.8 MPa下CH4、CO2和N2的最大充气热流密度平均值为-180 mW/m2、 -600 mW/m2和-200 mW/m2,持续时间分别是110 s、60 s和140 s。对比分析可以看出,充气热流密度大小与充气压力无关,与充气持续时间呈负相关,即热流密度大小与充气速率呈正相关。

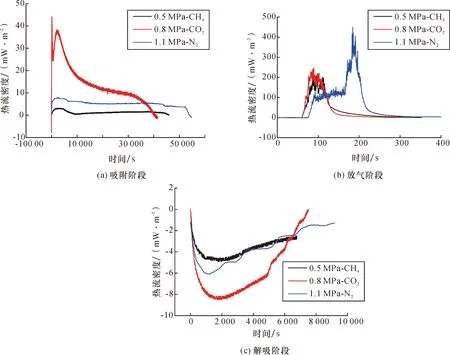

图6 抽真空-充气过程中热流密度曲线

(3) 吸附阶段。煤样迅速吸附气体放热,热量由煤体传递到吸附罐空间,热流密度为正值。由图7(a)可以看出,吸附阶段烟煤的热流密度先迅速上升,后快速下降,再缓慢下降,最后降低为0。烟煤刚开始吸附气体速率快,气体分子进行物理吸附放出大量的热,热量由煤体传递到吸附罐内,热流密度快速增大到最大值;随着吸附速率的降低和吸附罐内温度的升高,物理吸附放出的热量减少,热流密度快速下降。0.5 MPa下CH4的最大吸附热流密度值为3.22 mW/m2,0.8 MPa下CO2的最大吸附热流密度达40.06 mW/m2,1.1 MPa下N2的最大吸附热流密度值为8.66 mW/m2。吸附过程中煤体放出的热量与吸附量呈线性关系,即吸附量越大,放出热量越多,热流密度越大。吸附量不仅与吸附气体类型有关,还与吸附压力有关,相同吸附压力下,CO2的吸附量大于CH4,CH4的吸附量大于N2[24]。

图7 吸附-放气-解吸阶段热流密度曲线

(4) 放气阶段。放气是泄压过程,与抽真空过程原理相同。由于负节流效应,吸附罐温度下降,热量由煤体传递到吸附罐内,热流密度为正值。由图7(b)可知,0.5 MPa下CH4和0.8 MPa下CO2的最大充气热流密度平均值在200 mW/m2左右,1.1 MPa下N2的最大充气热流密度平均值在 400 mW/m2左右。放气过程中的热流密度变化与吸附罐内的气体吸附压力无关,与放气过程中的泄压速率有关,泄压速率越大,热流密度越大。

(5) 解吸阶段。解吸是吸热过程,热量由吸附罐内传递到煤体,热流密度为负值。如图7(c)所示,解吸过程热流密度的变化分为快速下降和缓慢上升两个阶段。解吸热流密度变化原理与吸附热流密度变化一样,与解吸速率密切相关。解吸初始,解吸速率快,煤体向外界吸收的热量多,热流密度快速降低到最小值;随着解吸速率的下降,煤体温度上升,煤体与吸附罐内环境之间的热量减少,热流密度也缓慢增大,直至增大到0,系统达到新的热平衡。0.5 MPa下CH4的最大解吸热流密度值为-4.95 mW/m2,0.8 MPa下CO2的最大解吸热流密度达-8.54 mW/m2,1.1 MPa下N2的最大解吸热流密度值为-6.19 mW/m2。解吸过程中煤体吸收的热量与解吸量呈正相关,即吸附量越大,吸收的热量越多,热流密度越大。解吸量不仅与吸附气体类型有关,还与吸附压力有关。

可见,烟煤吸附、解吸在抽真空、充气、吸附、放气和解吸5个阶段热流密度变化,与理论分析变化趋势相同,具有良好的一致性。

3.2 吸附热的计算

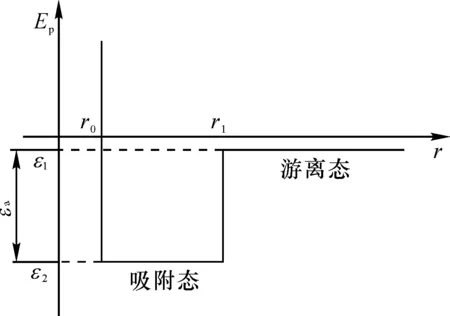

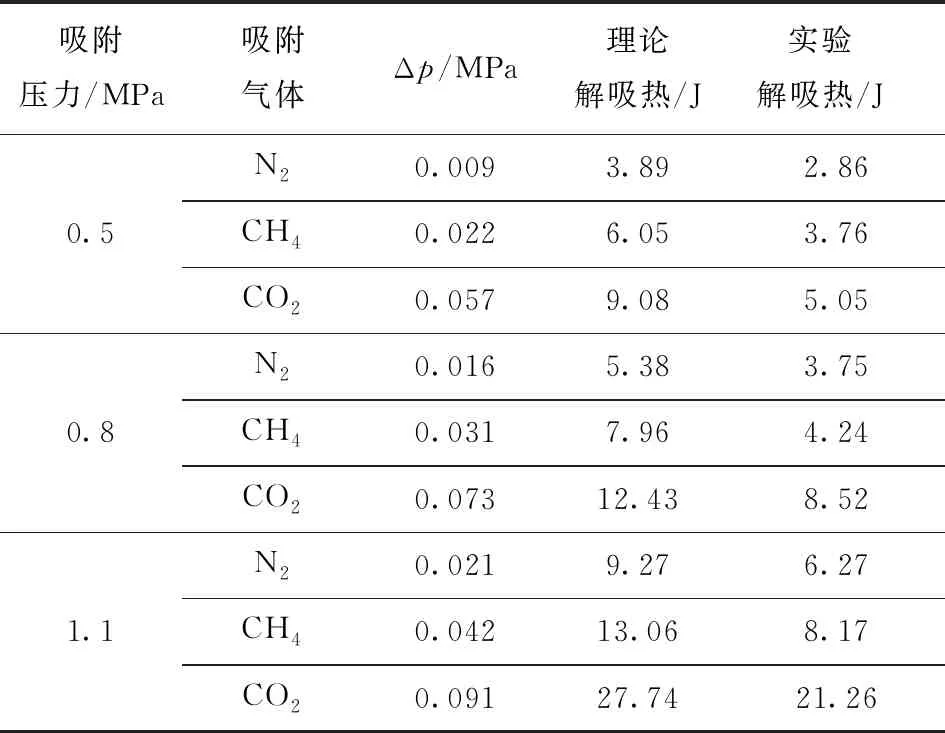

假定吸附空间内有N个气体分子,每个气体分子只有图8所示的吸附态和游离态2种。

图8 两态能简化模型

设处在游离态的气体分子的数量为N1,势能为ε1,处在吸附态的气体分子的数量为N2,势能为ε2,不考虑气体分子之间的相互作用,单个气体分子吸附热εa可以表示为[25]

εa=ε2-ε1

(1)

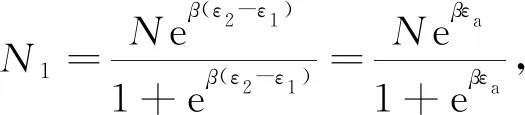

在温度T的热平衡状态下,气体分子服从玻尔兹曼分布,则

N1=e-α-θβε1,N2=e-α-βε2

(2)

式中,k为玻耳兹曼常数,k=1.380 649 × 10-23J/K。

由N=N1+N2可得

(3)

(4)

两态模型的单个气体吸附热为

(5)

N2个气体分子吸附时释放的热量为

(6)

(7)

由p1V=nRT、ΔpV=n2RT和n1=n-n2可得

(8)

式中,p1为初始吸附气体压力,MPa;p2为吸附平衡压力,MPa;Δp为初始压力和吸附平衡压力之间的压差,MPa;V为实验系统腔体体积,4.51×10-3m3。

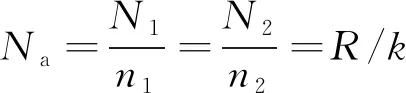

根据式(5)、式(8)及烟煤吸附、解吸压差,估算出不同压力下不同吸附气体释放出来的热量见表3。

表3 烟煤理论和实验吸附热

由表3可知,理论估算的吸附热大于实验测得吸附热。其原因:一是按照理想气体计算,未考虑温度变化对于吸附的影响;二是实验只能检测到主要以热传递形式的吸附热,不能检测到煤样大孔隙、裂隙以对流方式传递的少量吸附热;三是部分吸附热以内热源的形式被煤样吸收。

3.3 解吸热的计算

根据式(6)可以推导出:

(9)

式中,m1为吸附后游离气的体质量,g;m2为吸附的气体质量,g。

煤层内气体吸附赋存规律服从Langmuir方程,游离瓦斯服从理想气体状态方程,则有[27]

(10)

式中,φ为孔隙体积,m3;ρa为标准状况下瓦斯密度,kg/m3;ρg为瓦斯密度,kg/m3。

由于煤层解吸是吸附的逆过程,假设解吸吸收的热量和吸附释放的热量相等,则由式(9)和式(10)可得出煤层内瓦斯解吸时所吸收的热量:

(11)

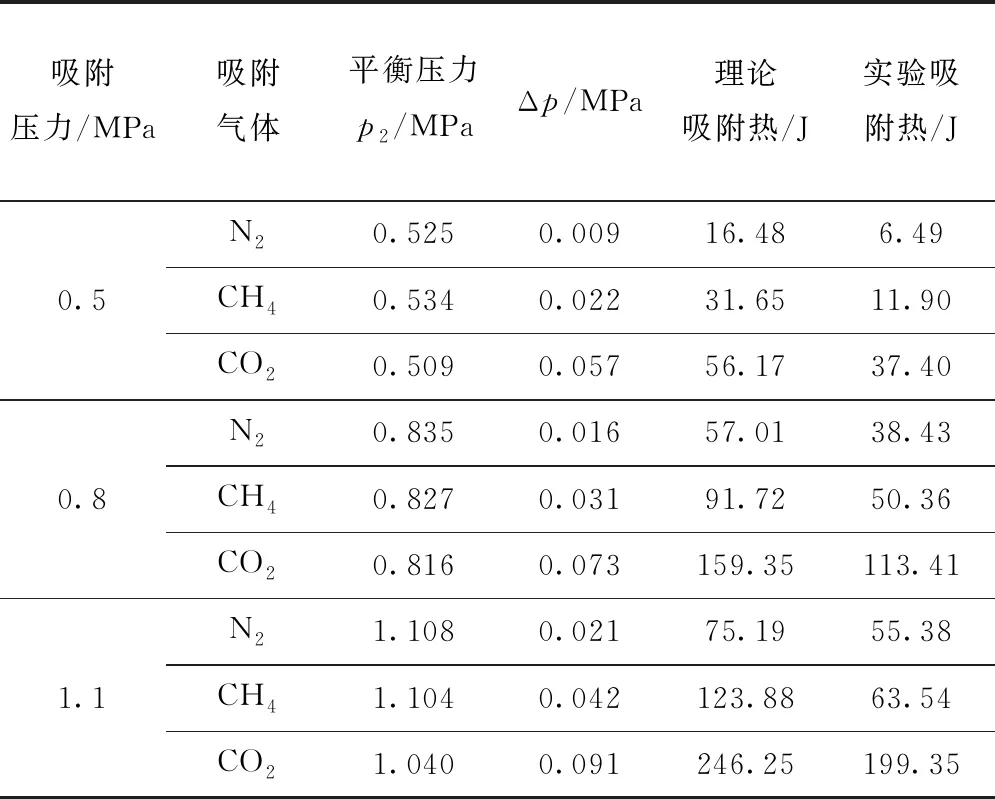

将由式(11)计算出烟煤解吸释放的热量与实验得到的热量进行对比分析,结果见表4。

表4 烟煤理论和实验解吸热

与计算吸附热原因相同,理论估算的解吸热大于实验测得解吸热。

由吸附、解吸热的理论计算看出,在相同压力下,3种气体烟煤吸附、解吸过程中释放和吸收的热量由大到小依次是CO2>CH4>N2;相同气体条件下释放和吸收热量由大到小依次是1.1 MPa>0.8 MPa>0.5 MPa。由前文可知,热量与热流密度呈正相关,所以在相同压力下,3种气体最大吸附热流密度值由大到小依次是CO2>CH4>N2;相同气体条件下,最大吸附热流密度值由大到小依次是1.1 MPa>0.8 MPa>0.5 MPa。

4 结 论

(1) 烟煤吸附、解吸过程中煤表面温度和吸附、解吸罐内环境温度变化截然不同。煤表面温度变化快,与吸附-解吸速率有关;吸附-解吸罐内环境温度变化缓慢,与热量交换速率有关。从实验可以看出,煤壁温度变化和吸附环境温度变化不同,煤吸附解吸过程中温度参数变化复杂,容易受到外界不确定因素的影响。因此,温度指标预测煤与瓦斯突出具有一定的不确定性。

(2) 烟煤吸附-解吸过程热流密度变化趋势分为抽真空、充气、吸附、放气和解吸5个阶段。吸附过程中CO2(0.8 MPa)的热流密度值(40.06 mW/m2),远大于0.5 MPa 下CH4(3.22 mW/m2)和1.1 MPa下N2(8.66 mW/m2)。

(3) 理论推导吸附解吸热量变化,在相同压力下释放和吸收的热量由大到小为CO2>CH4>N2,相同气体条件下释放和吸收热量由大到小为1.1 MPa>0.8 MPa>0.5 MPa。因计算情况为理想状态,故理论计算皆大于实际测得热量。

(4) 烟煤吸附、解吸瓦斯过程中3种气体的煤吸附性顺序为CO2>CH4>N2。

热流参量可表征煤吸附、解吸热量传递方向,可更好地表征热量流动方向,作为煤与瓦斯突出预测的新指标具有很好的前景。本文仅限于煤表面热流规律进行研究,应进一步在方形煤样中间钻孔测试完善热流规律,为井下钻孔热流工程实践提供参考。