剪切增稠液/纤维复合材料防弹性能的研究进展

2021-06-30张倩玉秦志刚阎若思贾立霞

张倩玉, 秦志刚,2, 阎若思,2, 贾立霞,2

(1. 河北科技大学 纺织服装学院, 河北 石家庄 050018;2. 河北科技大学 河北省纺织服装技术创新中心, 河北 石家庄 050018)

随着科学技术的日新月异,各类杀伤性武器不断出现,防弹材料由最初的金属材料到铝合金材料,直至目前的高性能纤维材料,其要求具有高比强度、低密度、高比模量等特点,因而,具有各项综合性能的防弹复合材料有了很大的发展。高性能纤维材料具有高强高模、耐冲击性好、防护性能高等特点,在人体防弹领域得到了广泛应用[1]。当高性能纤维织物受到高速冲击时,冲击点处纤维受到拉伸和剪切,纤维可以把冲击能量传递到冲击点以外的区域,对能量进行吸收扩散[2]。普通高性能纤维织物叠层20~40层时可抵御高速弹道冲击,但会造成防弹材料紧固而厚重,因此研究轻量、柔性、高防护的防弹复合材料成为了研究者们的目标。

剪切增稠液(STF)是一种可逆相变材料,在受到高速剪切作用时会迅速由液体变为固体;当外力消除后,由于可逆相变会恢复到液体状态。同时,STF具有柔性、灵活、轻质特点,适用于轻质防弹衣或防护部件。将STF与高性能纤维复合可制成柔性轻薄且具有可逆相变的防弹材料[3],这种材料使高性能纤维织物变得十分强韧的同时,又不改变织物的质量,可以有效地减轻由于普通织物叠层过多造成的厚重,具有与多层高性能纤维织物相等的防弹效果,同时具有与织物相当的柔性,可用于人体任何部位的防护,无论如何弯曲其性能都不会受损,是一种低成本、用途广泛的新型材料[4]。

为此,本文对STF/纤维复合材料的结构设计、制备方法和防弹机制进行探讨,对防弹性能的影响因素和解决方案进行分析,为优化STF/纤维复合材料结构和性能以及高响应度智能防弹材料的研发与应用提供新思路。

1 STF/纤维复合材料防弹原理

1.1 剪切增稠机制

STF是一种非牛顿流体,静态下呈悬浮液状,在高速剪切作用下,其黏性迅速增大;外力消失后逐渐恢复为流体状态[5]。STF增稠机制包括“有序-无序转化”理论、“粒子簇”理论和膨胀理论,其示意图如图1所示。

图1 STF增稠机制示意图Fig.1 Schematic diagram of STF thickening mechanism

Hoffman[6]提出“有序-无序转化”理论,他认为STF中的分散相粒子在斥力的作用下保持稳定的有序排列。当其受到剪切应力时,STF产生流体作用力,导致有序排列的混乱,最终致使粒子无序排列,黏度增大。Bossis等[7]提出的“粒子簇”理论认为,剪切增稠是体系中流体作用力促使粒子瞬间相互聚集产生粒子簇,阻碍流体流动,促使体系的黏度增加,出现剪切增稠现象。膨胀理论[8-9]是当纳米粒子受到剪切而流动的过程中,遇到流体边界的限制而被迫停止,剪切和边界会同时产生一对大小相等、方向相反的正反作用力,并且沿流体中由于粒子摩擦而形成的粒子链传递,剪切应力随着剪切速率急速增大,形成非连续性的剪切增稠。

1.2 STF防弹性能要求

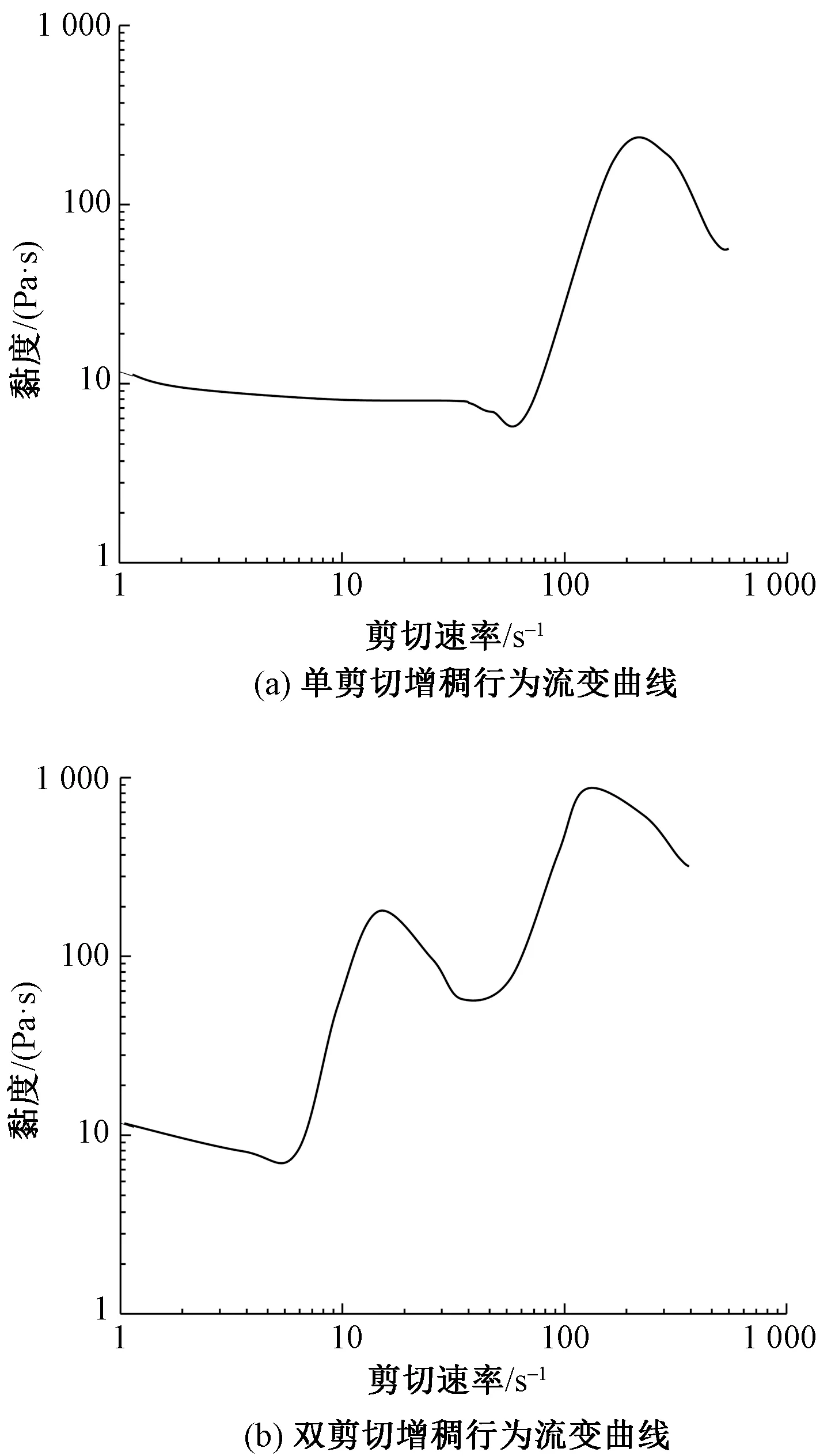

STF/纤维复合材料的防弹性能受STF流变性的影响,表征剪切增稠行为的参数有临界剪切速率、临界剪切黏度和临界剪切应力。临界剪切速率是发生剪切增稠时的最小剪切速率值,即当黏度突然增大时所对应的剪切速率值。临界剪切速率越小,说明越易发生剪切增稠行为,对冲击剪切反应越迅速。STF流变曲线如图2所示。

图2 STF的流变曲线Fig.2 Rheological curve of single(a)and double(b)shear thickening behavior

临界剪切应力和临界剪切黏度分别指临界剪切速率下所对应的剪切应力和STF黏度。图2(a)为典型的单剪切增稠行为曲线。可以看出,随着剪切速率的增加,STF的黏度急剧上升且呈非线性。剪切起始时分散相在介质中随机分布,颗粒间弱键断裂且呈层状取向流动,流动阻力降低而表现出黏度下降。随着剪切速率的增加,颗粒的水动力增强,颗粒间距离减小形成水团簇,阻碍流体流动[10]表现出剪切增稠行为。目前研究报道中STF常为单剪切增稠,但有特殊结构会表现出双剪切增稠行为,即在达到黏度峰值后,随着剪切速率的增加,可再次发生剪切增稠,如图2(b)所示。例如,采用离子液体作为分散介质时,SiO2/1-乙基-3-甲基咪唑四氟硼酸所制得的STF在低剪切速率和高剪切速率下可表现出独特的双剪切增稠行为[11]。

1.3 STF/纤维复合材料防弹机制

一般纤维增强复合材料在受到弹道冲击时,通过纤维拉伸断裂、织物变形、分层、摩擦等机制吸收能量,其中材料变形和纤维断裂是主要吸能方式[12]。Carr[13]和Chen等[14]认为纤维在弹道冲击时的失效模式包括拉伸破坏和剪切破坏2种。然而,STF/纤维复合材料具有双重防弹机制:首先,STF增加了纱线间的摩擦和运动阻力以吸收更多动能,常应用于冲击速度低于STF浸渍织物中纱线的最终穿孔速度的情况;其次,STF固化过程限制纤维运动,增加纤维前期断裂几率,常用于冲击速度高于STF浸渍织物中纱线最终穿孔速度的高速冲击情况[2]。

弹体穿透织物造成的纱线断裂及滑移歪斜现象称为开窗效应[15],如图3(a)所示。冲击区局部结构发生变形,冲击中心的主纱会滑移或断裂,但周边次纱变形不明显,导致周边纱线无法在冲击过程中分散应力,能量吸收较低,抗冲击性能较弱。

图3 防弹机制示意图Fig.3 Schematic diagram of bulletproof mechanism of pure fabric(a)and STF/fiber composite(b)

当STF/纤维复合材料中纤维上附着纳米颗粒,可增加纤维间摩擦力,限制纱线的运动。在织物受到高速冲击时纤维不易发生滑移,抗剪切能力增强,子弹与纳米颗粒间的摩擦也会消耗冲击能量。弹道冲击下纤维发生滑移产生的剪切速率达到临界剪切速率时,会使纳米颗粒凝聚产生增稠现象,STF的黏度迅速增大,使织物受到束缚不易变形,与STF共同产生耦合效应,促使应力波沿主纱向整个织物传播[16],从而增强防弹效果,如图3(b)所示。

2 STF/纤维复合材料的设计与制备

2.1 STF的原料选择

STF是由分散介质和分散相组成,分散介质可以是水、有机物等,如聚乙二醇(PEG)溶液。分散相一般为无机纳米粒子,少部分采用矿物质或聚合物,如二氧化硅、玉米淀粉、聚苯乙烯等。表1列举出目前报道中常见的STF制备方法及组成。

表1 STF的制备方法及组成Tab.1 Configuration and classification of shear thickening fluid

STF配制通常采用机械搅拌、超声波振动或高速球研磨法来辅助分散相均匀分布。机械搅拌法效率较低,纳米级粒子分散均匀度受限;超声波振动法使分散相分布均匀且不易引入杂质;高速球研磨法通过球磨得到的STF均匀度最高[31]。为缩短STF的制备周期,通常采用活性低、低沸点的小分子溶剂将分散介质稀释直至分散均匀,有利于提高分散效率[19]。

2.2 纤维增强体结构

基于芳纶、碳纤维、超高分子量聚乙烯纤维等高性能纤维,增强体结构类型主要分为二维织物单层叠加、多元复合结构以及三维结构。研究报道用于STF/纤维复合材料增强体结构类型如表2所示。

二维织物通常为高保形机织物,其中平纹结构相比于同等面密度的斜纹、缎纹结构具有更多的交织点,分散能量更多,防弹性能更高[45-46]。多元复合结构可综合各组分材料的优势并利用各自性能优势取得最佳防弹效果[47]。应用表明,STF/高性能纤维织物复合防弹材料比传统金属装甲性价比更高,金属材料、高性能纤维织物和STF混杂而成的复合材料具有更强的防弹性能[42, 48]。其中金属材料有助于减少裂纹传播,提升载荷均匀分布程度;高性能纤维增强了材料对子弹穿透的抵抗力;STF有助于提高混合层压板的强度、耐磨性和抗冲击性能。

三维结构包括经编间隔、三维机织和三维编织结构。三维结构不易分层,具有良好的整体性,在经编间隔织物的立体空腔中添加STF制备的复合材料防弹性能明显增强[34]。纱线种类、纱线比例及轴向相对位置会影响三维结构的完整性,从而影响其防弹性能[38]。

2.3 STF/纤维复合材料制备方法

采用机械搅拌或超声波搅拌将分散相多次并少量地加入到分散介质中,直至搅拌为均匀悬浊液状态,即得到STF,STF/纤维复合材料的复合方法有浸渍法、涂层法、填充法(见表2)。涂层法是将STF液体通过工具涂抹或采用雾化喷枪均匀喷涂到纤维增强体表面,STF渗透性较差且纳米颗粒易脱落;浸渍法是将织物直接浸入STF中,可将纳米颗粒充分浸入到纤维中,结合较为紧密;填充法是将STF直接填充到三维结构增强体中,如将STF直接填充进经编间隔织物的立体空腔中。

表2 STF/纤维复合材料增强体结构类型Tab.2 Structural types of reinforced STF/fiber composites

3 影响防弹性能的因素

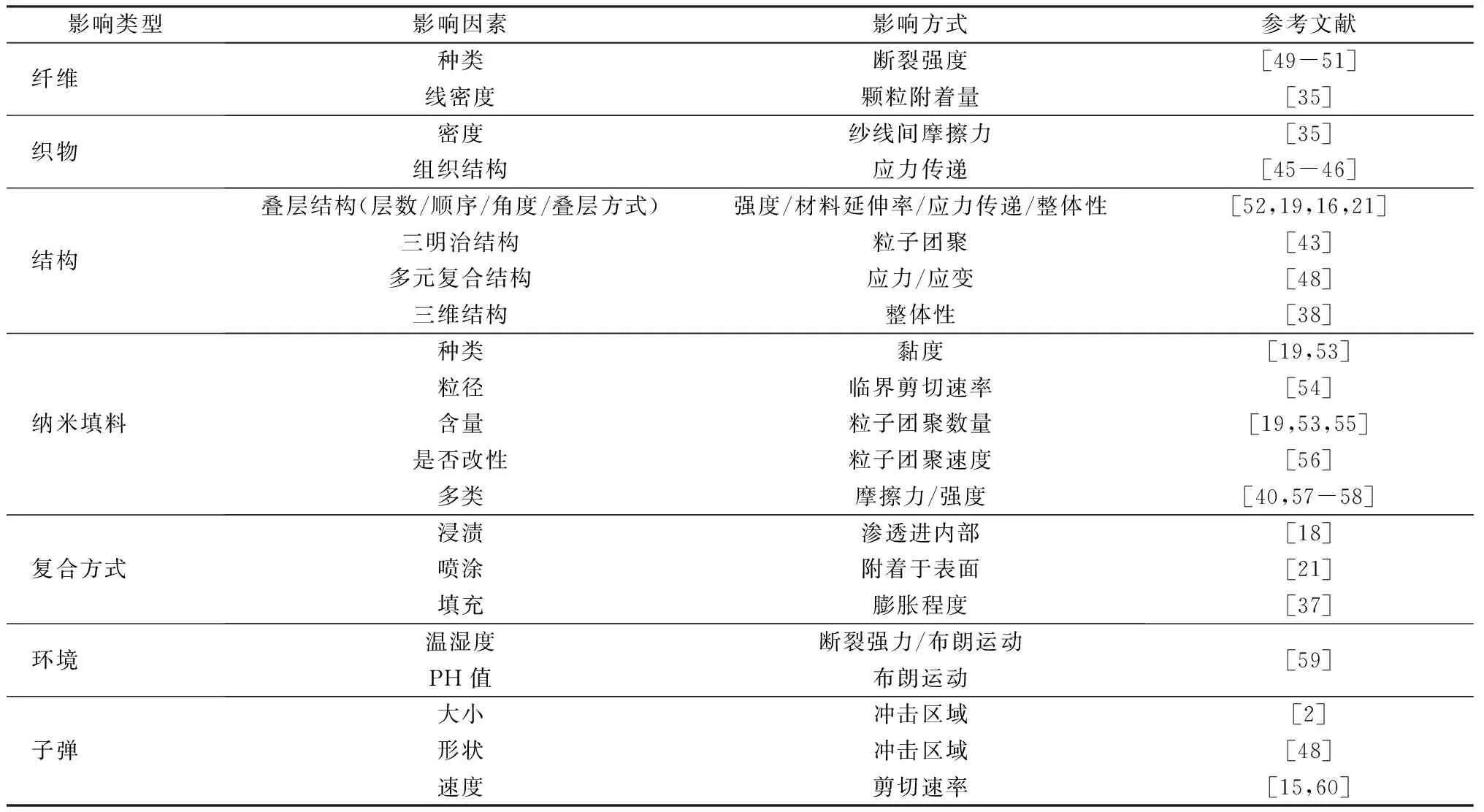

STF/纤维复合材料防弹性能受到纤维、织物、结构、STF、增强体与STF的复合方法及其他外部因素影响。外部因素包括子弹的大小和形状、冲击速度以及环境的温、湿度等;复合材料自身因素主要包括纤维增强体中纤维的粗细、织物密度、织物组织结构、织物层数、叠层角度等影响,以及STF的分散相和分散介质的影响,主要包括分散相的粒径、含量、种类,分散介质的分子量、种类等。不同影响因素对防弹性能的影响方式各有区别,具体如表3所示。

表3 防弹性能的主要影响因素及影响方式Tab.3 Influencing factors and ways of bulletproof performance

3.1 纤维增强体影响因素

为保证防弹材料具有强度高、模量高、化学稳定性好、比能量吸收高、优良的耐冲击和抗切割性能[61-63],纤维增强体常使用高性能纤维,如芳纶和超高分子量聚乙烯纤维[49-51]。织物密度会影响纱线间的摩擦力和STF浸入效果。当织物密度过高,纱线滑动不灵活,阻止了二氧化硅颗粒凝聚所需的剪切的产生,导致STF不发生剪切增稠现象。

高性能纤维增强体的叠加数量根据防弹要求确定。当低弹性模量和高弹性模量的材料分别放置在面板的前后侧时,其材料的延伸率同步发生,从而可获得更高的能量吸收[64],因此,当STF/纤维复合材料位于面板背面时,STF能获得足够的响应时间,防弹效果更好[19],由此可减少10%的防弹材料质量。单向铺设织物吸能相对较少,多轴向叠层角度的数目越多,对于给定织物层数时,冲击吸能效果越好[16],多轴向铺设复合材料的吸收能量比单向铺设的多58%。三维织物中合理安排轴向纱线的比例和位置对抗冲击性有很大的影响[38]。

3.2 STF的影响

STF对复合材料弹道性能影响最大的是分散相粒径和含量。颗粒表面的比电荷越大,越不易形成粒子簇,随着颗粒尺寸的增大,STF临界剪切速率减小[54]。纳米结构分散相含量过高,易造成粒子凝聚现象,粒子分散不均匀可导致织物防弹性能减弱。对纳米硅颗粒进行改性或等离子体处理,增加粒子间的相互作用,在较低的剪切速率下即可表现出显著的剪切增稠行为,使STF/高性能纤维织物复合材料的能量吸收能力明显提升[20],比未经改性处理的高87%。

分散介质分子量的增加对剪切增稠性能的影响有3个方面[55]:首先,分子量的增加会导致STF 初始黏度的增加;其次,STF临界剪切速率明显减小;第三,二氧化硅颗粒与分散介质间的氢键数量减少,易形成水团,在剪切力较低时发生剪切增稠行为,因此,随着分散介质浓度和分子链长度的增加,剪切增稠行为增强,防弹性能提高[65]。

多相STF的增稠比均小于单相STF,由于颗粒间的添加剂限制粒子簇的扩展而衰减了增稠机制,添加剂颗粒越粗,其在悬浮液中占据空间越大,可阻止粒子簇的扩展[57-58]。加入硅烷偶联剂会促进Si—OH数量的增加,使硅氧烷键结合力更强,因此,STF的剪切增稠反应强度提高[28-29]。

温度对STF流变性的影响有2种解释[59]:首先,温度升高加剧了悬浮颗粒的布朗运动,降低了分散介质的黏度,高温条件需要较大的剪切速率来触发剪切增稠;其次,吸附在颗粒表面的分散介质分子起溶剂化层的作用,温度降低导致溶剂化层的厚度逐渐减小并增加了颗粒的有效直径,从而增加了STF的有效体积分数,临界剪切速率随体积分数的增大而减小。

3.3 其他影响因素

微纳米填料主要影响纤维间的摩擦,通过增加纱线间的剪切力,防止开窗效应的发生,用于阻挡子弹的穿透,同时,微纳米颗粒增加了对子弹的摩擦力而消耗动能。子弹的质量和速度均影响剪切力的大小,剪切力越大,STF发生增稠效应的反应时间越短,STF/高性能纤维织物复合材料对子弹冲击的反应越迅速。环境中的温、湿度可以影响STF的流变性以及STF与纤维间的界面结合性能,从而影响STF/纤维复合材料的防弹性能。同时温、湿度影响复合材料中纤维的断裂强力、拉伸模量等基本力学性能,严重情况下对纤维造成损伤,直接影响纤维性能,复合材料防弹性能减弱。

4 结束语

STF/纤维复合材料对弹道冲击具有高响应度和吸能容限,本文为STF/纤维复合材料的原料选择和结构设计提供了参考,讨论了防弹机制及其影响因素,为优化STF/纤维复合材料的结构设计和防弹性能提出了解决方案。

目前,通过纱线抽拔实验研究高速冲击机制较为片面,因此,STF/纤维复合材料防弹性能的评价和表征尚需进一步研究和完善。纤维增强体的构建尚局限于二维叠层结构材料,三维结构增强体及自增强复合材料的结构设计与制备方法有待研究发展。纤维增强体与STF之间的复合方式、界面结合性、流变滑移及摩擦特性是未来STF/纤维复合防弹材料的研究重点。