表层静电植入与贴伏石墨烯的湿敏聚氨酯纤维制备及其性能

2021-06-30梁家豪巫莹柱刘海东黄美林蔡瑞燕周俊俭谢权沛

梁家豪, 巫莹柱, 刘海东, 黄美林, 蔡瑞燕, 周俊俭, 谢权沛

(1. 五邑大学 纺织材料与工程学院, 广东 江门 529020;2. 广东柏堡龙股份有限公司, 广东 揭阳 515300; 3. 中山国泰染整有限公司, 广东 中山 528445)

湿度舒适性是服装穿着舒适性的关键指标之一。传统湿度传感器以金属材料为主,刚性大且易被汗液氧化失效,而石墨烯具有良好的导电性能,耐酸碱,不易氧化,是优良的智能纺织品用柔性湿敏传感材料。目前,常见的石墨烯柔性湿度传感器以薄膜型柔性传感器[1-2]为主,但其制备成本高,难编织;若开发出纤维基湿度传感器,将具有更好编织性,兼具柔软性与透气性,更适合于柔性穿戴智能纺织品[3]。根据功能纤维的原料合成、成型加工及后处理过程,纤维的功能化改性工艺分为:功能性原材料直接成丝(如导电金属纤维[4])、母粒合成时化学改性功能化(如制备功能母粒进行纺丝[5])、纺丝成型前物化改性功能化(如熔融物理共混纺丝法[6]、湿法共混纺丝法[7]和静电纺丝法[8])、纺丝后物化改性功能化(如后整理涂敷法[9]、表面化学改性法[10])等。以上功能化方法又主要分为物理共混纺丝法和化学改性法,从其原理可知,前者有因功能组分包埋从而影响纺丝性能的缺点,后者有成本高及污染环境等不足。而静电植绒表面物理改性方法可以克服以上二者的不足,该方法原理是利用电荷同性相斥异性相吸的物理特性,使短纤维带上电荷;短纤维在电场中快速、垂直运动到目标物体表面,经黏着剂固化,形成毛绒表面。

目前,国内外静电植绒技术多用于纤维状材料植入到平面基材中[11-12],较少将片状类微纳材料植入到微米级纤维大曲率弧面。本文借鉴静电植绒表面物理改性方法,以低弹、低熔点聚氨酯纤维为基材(容易加工、易膨胀伸长),提出在纺丝成形瞬间的表层静电植入石墨烯制备石墨烯基湿敏纤维,以期为柔性智能纺织品和传感器领域的研究提供参考。

1 试验部分

1.1 试验材料与仪器

材料:石墨烯(GR),工业级,直径为2~16 μm,纯度为90%,北京博高科技技术有限公司;低熔点低弹聚氨酯纤维,65 ℃热熔单丝,金洁盛有限公司;五氧化二磷、乙酸钾、氯化镁、氯化钾、硫酸钾,分析纯,西陇科学股份有限公司;硝酸镁,分析纯,上海阿达玛斯试剂有限公司;氯化锂、氯化铜、氯化钠,分析纯,广东光华科技股份有限公司;碳酸钾,分析纯,台山市粤侨试剂塑料有限公司。

仪器:XL300型静电植绒机,中山市金众静电设备有限公司;SH5000 M型扫描电子显微镜,日本HIROX浩视公司;Keithley2400型数字源表,深圳集源科技有限公司;PS-30AL型超声波清洗,深圳市富科达超声设备有限公司;LD23.503型电子万能试验机,深圳市兰博三思材料检测有限公司;NETZSCHDSC2型差示扫描量热分析仪,耐驰科技有限公司;可控加热植入装置与辊压装置、湿度测试试验装置,试验室自制。

1.2 石墨烯基湿敏纤维的制备

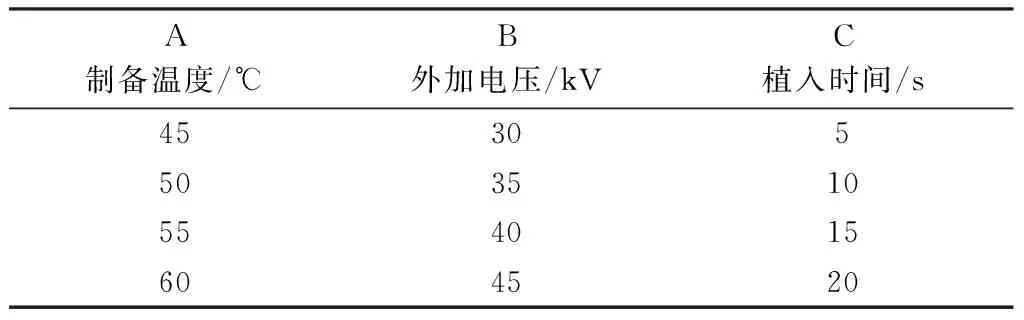

将聚氨酯纤维穿过加热可控的植入装置(电极板距离为15 cm),再将一定量的石墨烯放入自制的可控加热植入装置中,控制植入装置内温度使纤维表面软化,启动静电植绒机并调至一定电压,使石墨烯在静电场力的作用下在装置中上下飞行一定时间,植入聚氨酯纤维表层,最后经辊轮的轻压贴伏处理,常温冷却,制备出石墨烯基湿敏纤维,试验参数如表1所示。

表1 试验参数表Tab. 1 Experimental parameters

影响石墨烯植入量的参数为:制备温度、外加电压以及植入时间,3个因素互不影响,本文根据表1所述的参数设置,选择增添2组空白因素组构成5因素4水平,采用正交试验表L16(45)设计正交试验,研究各因素对石墨烯植入量的影响,通过显著性分析得出影响石墨烯植入量的主要参数。

1.3 石墨烯基湿敏纤维的性能表征

1.3.1 表面形貌表征

通过扫描电子显微镜观察石墨烯基湿敏纤维各阶段的表面形貌,测试前对样品进行喷金处理。

1.3.2 导电性能测试

将不同参数制备的石墨烯基湿敏纤维在数字源表上进行电阻测试。每个试样测试5组,取平均值,然后计算纤维的电导率,计算公式为

式中:σ为电导率,S/m;l为被测纤维的长度,m;R为被测纤维的电阻,Ω;S为被测纤维的表面积,m2。

1.3.3 石墨烯植入量测试

采用质量法测试石墨烯基湿敏纤维中石墨烯植入量。首先称取未处理纤维的质量与石墨烯基湿敏纤维的质量,然后计算二者之差与石墨烯基湿敏纤维质量的比值得出石墨烯植入量,具体公式见下。每个样品测试5组,求平均值。由于单根纤维的质量过轻,本文测试使用放大法对纤维进行石墨烯植入量测试,以10根电导率相近的纤维为1个测试组。

式中:Wc为纤维上的石墨烯植入量,%;m2为石墨烯基湿敏纤维的质量,g;m1为未处理的纤维质量,g。

1.3.4 耐水洗性能测试

将不同条件下制备的石墨烯基湿敏纤维在超声波清洗机中水洗,经不同超声水洗时间(25、50、75、100 min)后测试相应的电导率,再将其与自身未经水洗处理时纤维的电导率进行对比,通过电导率比值来表征纤维的耐水洗性。每种样本测试5组,求平均值。

1.3.5 断裂强度及断裂伸长率测试

用万能试验机测定不同温度下纤维的断裂强度及断裂伸长率。测试条件:纤维的长度为3 cm,拉伸速度为50 mm/min。每种样本进行5组,取平均值。

1.3.6 湿度传感测试

使用相对湿度表示湿敏特性测试的湿度环境。首先采用的是经典饱和盐溶液法提供稳定的相对湿度试验环境(五氧化二磷为0%;氯化锂为11%;乙酸钾为23%;氯化镁为33%;碳酸钾为43%;硝酸镁为52%;氯化铜为67%;氯化钠为75%;氯化钾为85%;硫酸钾为97%),再采用数字源表仪器测量石墨烯基湿敏纤维从绝对干燥环境到各个不同相对湿度环境下的电阻变化,来表征其湿度敏感特性。所有试验均在室温下进行。

1.3.7 响应性能测试

将石墨烯基湿敏纤维放置在相对湿度为0%的环境下进行干燥,然后分别放置在低中高相对湿度环境(即相对湿度为11%、52% 和97%)中测试其电阻,判断其响应时间和恢复时间。

1.3.8 重复性能测试

将石墨烯基湿敏纤维放置在相对湿度为0%的环境下进行干燥,然后分别放置在低中高相对湿度环境重复测试其电阻3次,观察其电阻动态输出曲线。

1.3.9 环境稳定性测试

将石墨烯基湿敏纤维在室内放置4周,每周分别测试纤维在低中高相对湿度环境中的电阻变化,表征其环境稳定性能。

2 结果与讨论

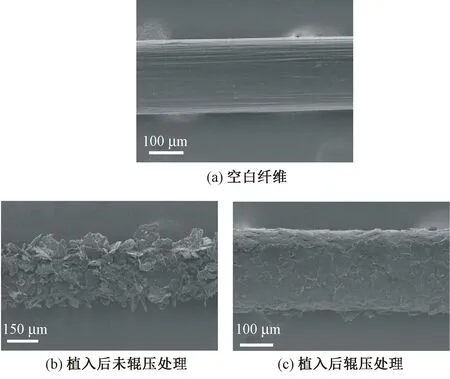

2.1 表面形貌

图1示出石墨烯基湿敏纤维的各种阶段的表面扫描电子显微镜照片。由图1(a)可知,未处理的聚氨酯纤维的表面较为光滑、平整。由图1(b)可知,经过植入处理但未经辊压贴伏处理,石墨烯已成功植入聚氨酯纤维表层,但石墨烯之间存在一定空隙,这是静电植入的特性,在植入纤维表面时,石墨烯都带有相同正电荷,电荷之间相互排斥,即使经长时间植入,石墨烯之间依然会存在空隙。由图1(c)可知,经辊压贴伏处理后,石墨烯贴伏在聚氨酯纤维表面,导致石墨烯与石墨烯之间相互接触,在聚氨酯纤维表面形成类羊毛鳞片状的石墨烯层,形成石墨烯导电网络结构,从而使纤维具有导电性。

图1 石墨烯基湿敏纤维表面扫描电子显微镜照片Fig.1 SEM images of GR-based humidity sensitive fiber.(a) Blank fiber;(b) Implantation without pressing treatment;(c) Pressing treatment after implantation

石墨烯运动轨迹是会随着电场线的变化而变化的[13],因此,石墨烯的排列会随着被植入目标在静电场中位置的变化而变化。与传统的平面静电植绒不同,石墨烯植入纤维大曲率弧面时的分布大都以斜插为主,而非垂直插入纤维表层。

2.2 影响石墨烯植入量的因素

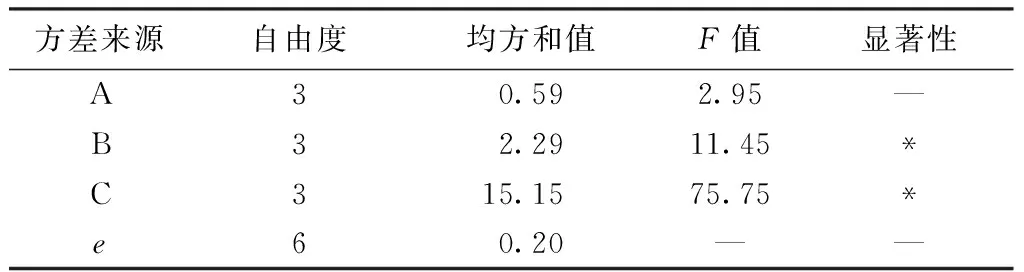

表2、3示出石墨烯植入量的正交试验结果及方差分析结果,其中A为制备温度,B为外加电压强度,C为植入时间。从表中可看出:取显著性水平为α=0.01时,查表可得到F(3,6)=9.78。由于FB、FC的值都大于9.78,而FA小于9.78。故外加电压与植入时间对石墨烯植入量都有显著影响,且为正向影响;而制备温度对石墨烯植入量影响较小,但对石墨烯的植入牢度有重要影响。

表2 正交试验结果表Tab.2 orthogonal test results

表3 试验结果方差分析Tab.3 Analysis of variance of experimental results

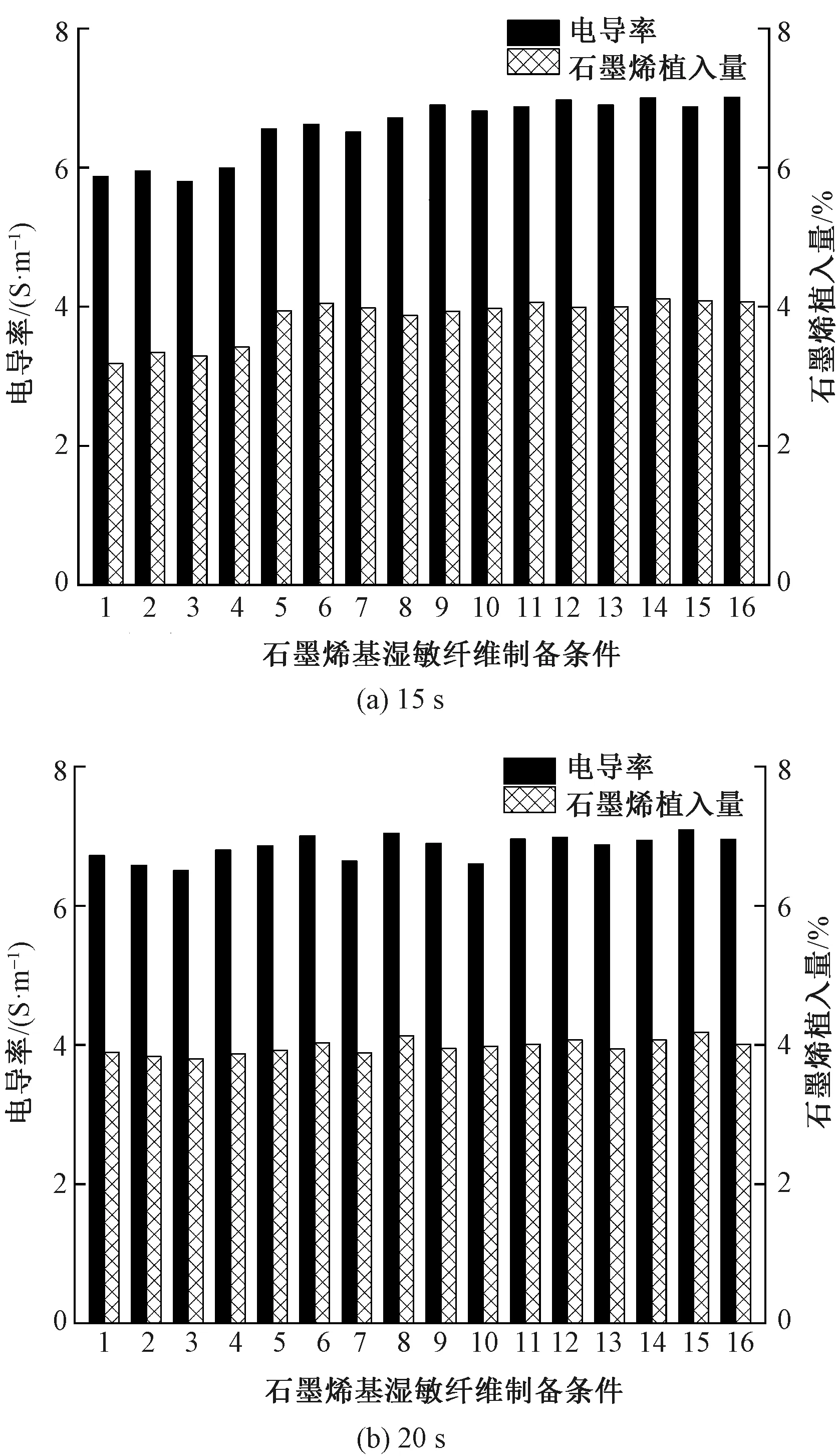

2.3 导电性与石墨烯植入量的调控

为探究石墨烯湿敏纤维导电性的影响因素,固定植入时间15、20 s,调节温度与电压,测试得到纤维电导率与其相应石墨烯植入量如图2所示。

石墨烯其湿敏纤维的制备条件1-45 ℃、30 kV;2-50 ℃、30 kV;3-55 ℃、30 kV;4-60 ℃、30 kV;5-45 ℃、35 kV;6-50 ℃、35 kV;7-55 ℃、35 kV;8-60 ℃、35 kV;9-45 ℃、40 kV;10-50 ℃、40 kV;11-55 ℃、40 kV;12-60 ℃、40 kV; 13-45 ℃、45 kV;14-50 ℃、40 kV;15-55 ℃、45 kV; 16-60 ℃、 45 kV。图2 不同植入时间下制备的纤维的电导率与石墨烯植入量Fig.2 Conductivity and graphene content of fiber prepared under different implantation time

图2(b)数据表明:在植入时间为20 s时,不同参数条件下制备的纤维的电导率相差不大,在6.49~7.09 S/m之间,同时石墨烯植入量相差也不大,在4% 左右。而图2(a)数据表明:当植入时间低于20 s,外加电场强度不足35 kV时,随着植入时间增加,纤维电导率增大。当外加电场强度达到或超过35 kV时,植入时间增加,纤维电导率增加不大。结合图2可得:石墨烯湿敏纤维的导电性并不会无限增大,而是趋向于一个稳定状态,在到达稳定状态前,外加电场强度与植入时间正向影响纤维的电导率。出现导电性稳定的原因是纤维上的空间有限,植入石墨烯的量趋于饱和时,增加外加电场强度与植入时间都无法再增大其电导率。

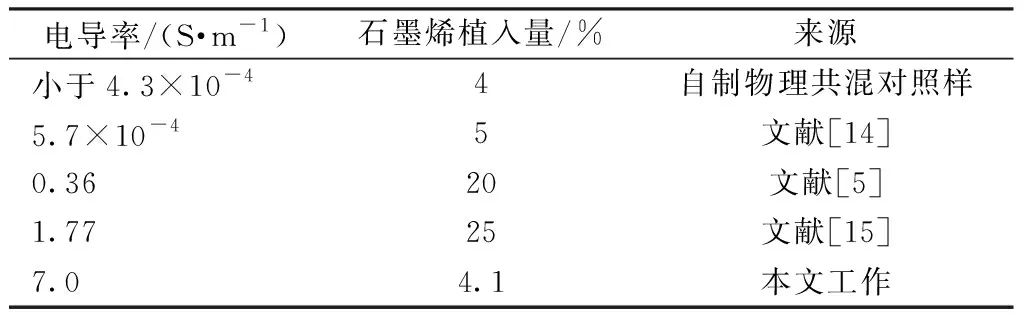

为进一步比较表层静电植入物理改性法的效果,对现有文献报道的物理共混法石墨烯复合纤维相比,结果如表4所示。

表4 物理共混法制备石墨烯基湿敏纤维的电导率与石墨烯植入量Tab.4 Conductivity and graphene content ratio of GR-based composite fiber prepared by physical blending method

可知:由于物理共混法制备的GR/PU复合纤维的功能组分被包埋在纤维中,无法很好的相互接触,虽然石墨烯用量大,但效能低;而静电植入法所制备的纤维的功能组分是在表面,功能组分的利用率高,效能高。

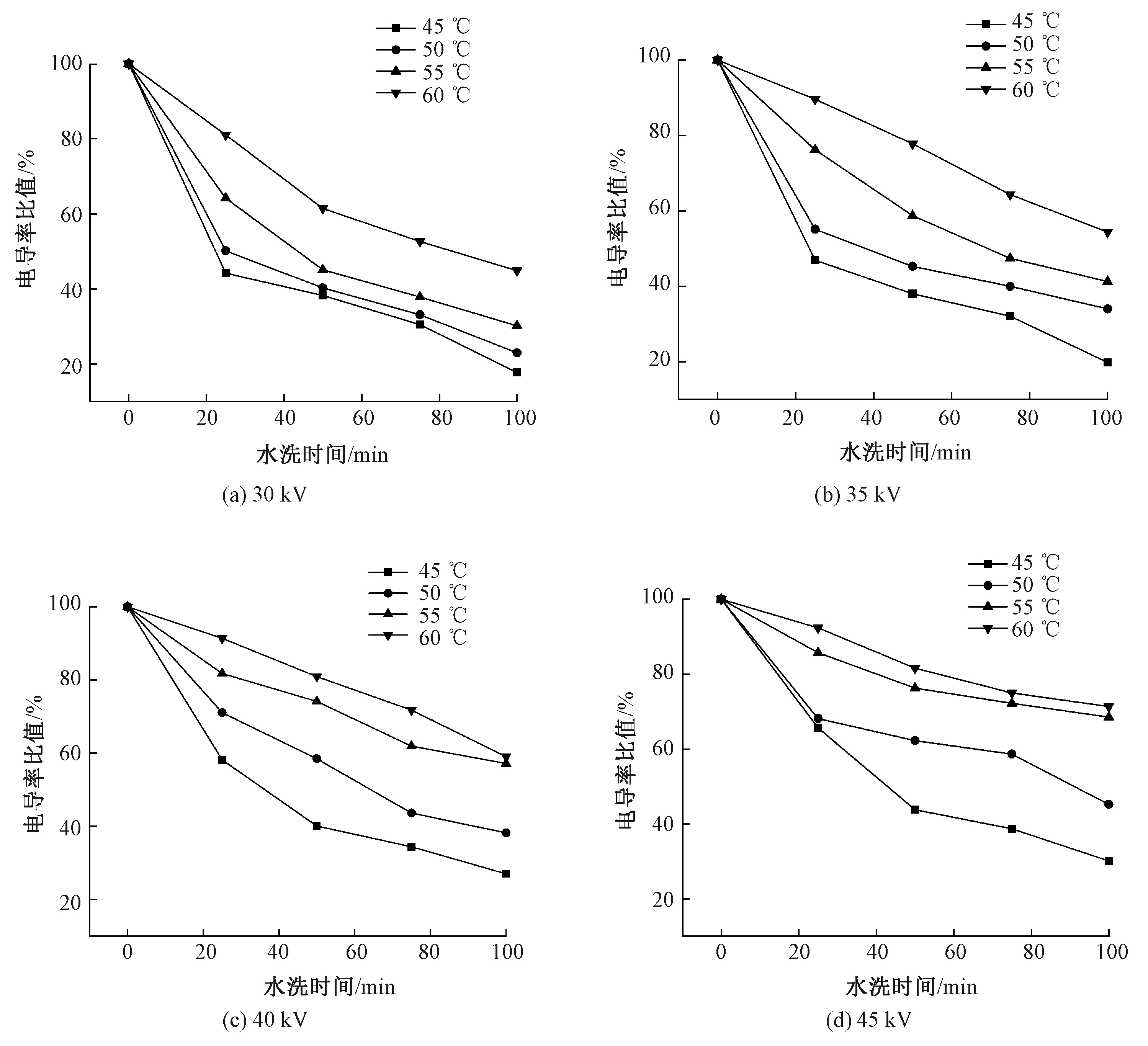

2.4 耐水洗性能分析

为探究石墨烯基湿敏纤维的耐水洗性,将植入时间固定为20 s,调控制备温度与外加电场强度的参数,其耐水洗性如图3所示。可看出:纤维的电导率比值随着超声水洗时间增加而减小;随着温度与外加电压的增大,水洗后纤维的电导率比值下降变缓慢,说明制备温度与外加电压对纤维的耐水性有一定影响。结合图3(c)、(d)可以看出:经过100 min的超声水洗后,当制备条件为电压45 kV,温度为55、60 ℃时制备的石墨烯基湿敏纤维,水洗后的电导率为水洗前的68.6%、72.4%,电导率为4.9、5.0 S/m;当温度为60 ℃,电压为40、45 kV时制备的石墨烯基湿敏纤维,水洗后的电导率为水洗前的59.0%、73.4%,电导率为4.1、5.0 S/m,这表明了影响石墨烯基湿敏纤维的耐水洗性能的参数中,电压为主,温度次之。

图3 石墨烯基湿敏纤维在不同外加电压下的耐水洗性测试结果Fig.3 Water resistance test of GR-based humidity sensitive fiber at different applied voltage

石墨烯基湿敏纤维的耐水洗性取决于石墨烯植入的牢固性。当制备温度越高,纤维表层的软化程度越大,电场中的石墨烯植入更深,牢度越高。而电压越大电场力越大,石墨烯在电场中获得的动能越大,同样可使得植入纤维表层更深,从而提高牢度,因此制备温度与外加电压对石墨烯基湿敏纤维的耐水性都有着重要影响。

2.5 温度对石墨烯基湿敏纤维力学性能影响

为测试制备温度对石墨烯基湿敏纤维力学性能的影响,将外加电场强度固定为45 kV,植入时间固定为15 s,不同制备温度对纤维进行断裂强度及断裂伸长率测试结果如图4所示。结果表明:未处理、制备温度为45与50 ℃的3种纤维的断裂强度及断裂伸长率曲线接近,未经处理的纤维的断裂强度为107.2 MPa,断裂伸长率为95.1%。当制备温度为45与50 ℃时,纤维的断裂强度分别为100.3 MPa与94.9 MPa,为原来的93.6%与88.6%,接近原来的未经处理的纤维的力学性能;而在制备温度为55、60 ℃时纤维的断裂强度有明显的下降,当制备温度到60 ℃时,纤维的断裂强度为15.0 MPa,仅为未处理纤维的14.0%。温度升高对纤维的力学性能有一定影响,温度越高,纤维的力学性能下降较多。这是由于加热温度及牵伸程度会对纤维的结晶与取向造成影响。

图4 制备温度对纤维的断裂强度及断裂伸长率影响Fig.4 Effect of preparation temperature on breaking strength and elongation at break of fiber

3 湿度传感性能分析

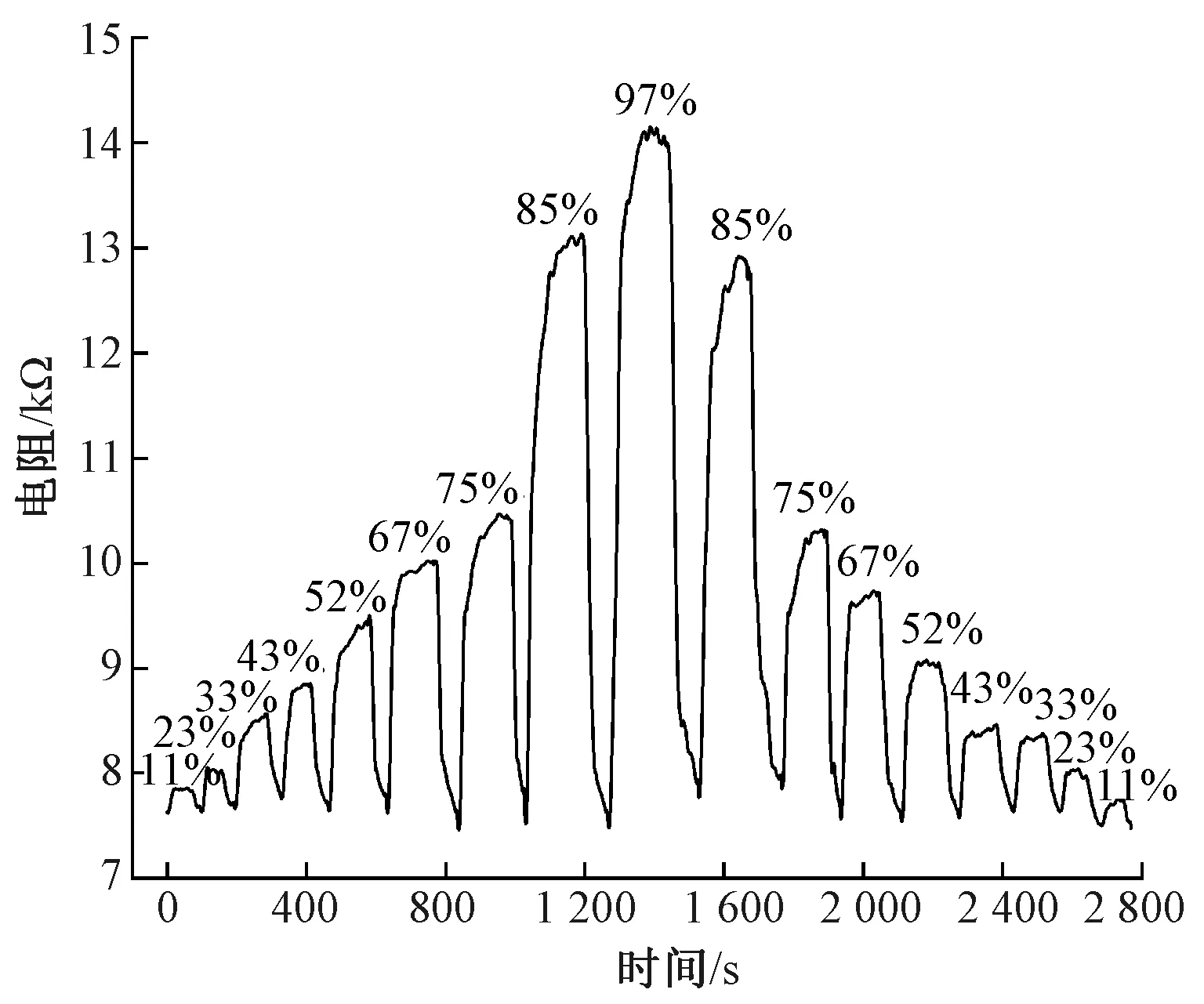

3.1 电阻响应性能

图5示出石墨烯基湿敏纤维从绝对干燥环境到各不同相对湿度环境中的电阻动态响应。可发现,从整体来说,纤维的电阻随着相对湿度的升高而升高,且对环境湿度的电阻变化敏感度很高,特别在相对高相对湿度(85%~97%)环境中;但在低中相对湿度环境中,相连的相对湿度电阻响应的变化区别不大。同时,在由低相对湿度向高相对湿度再向低相对湿度的回程切换试验中,纤维的电阻值对相对湿度的变化稳定且重现性好。

图5 石墨烯基湿敏纤维在不同湿度下的电阻变化Fig.5 Resistance variation of GR-based humidity sensitive fiber under different humidity conditions

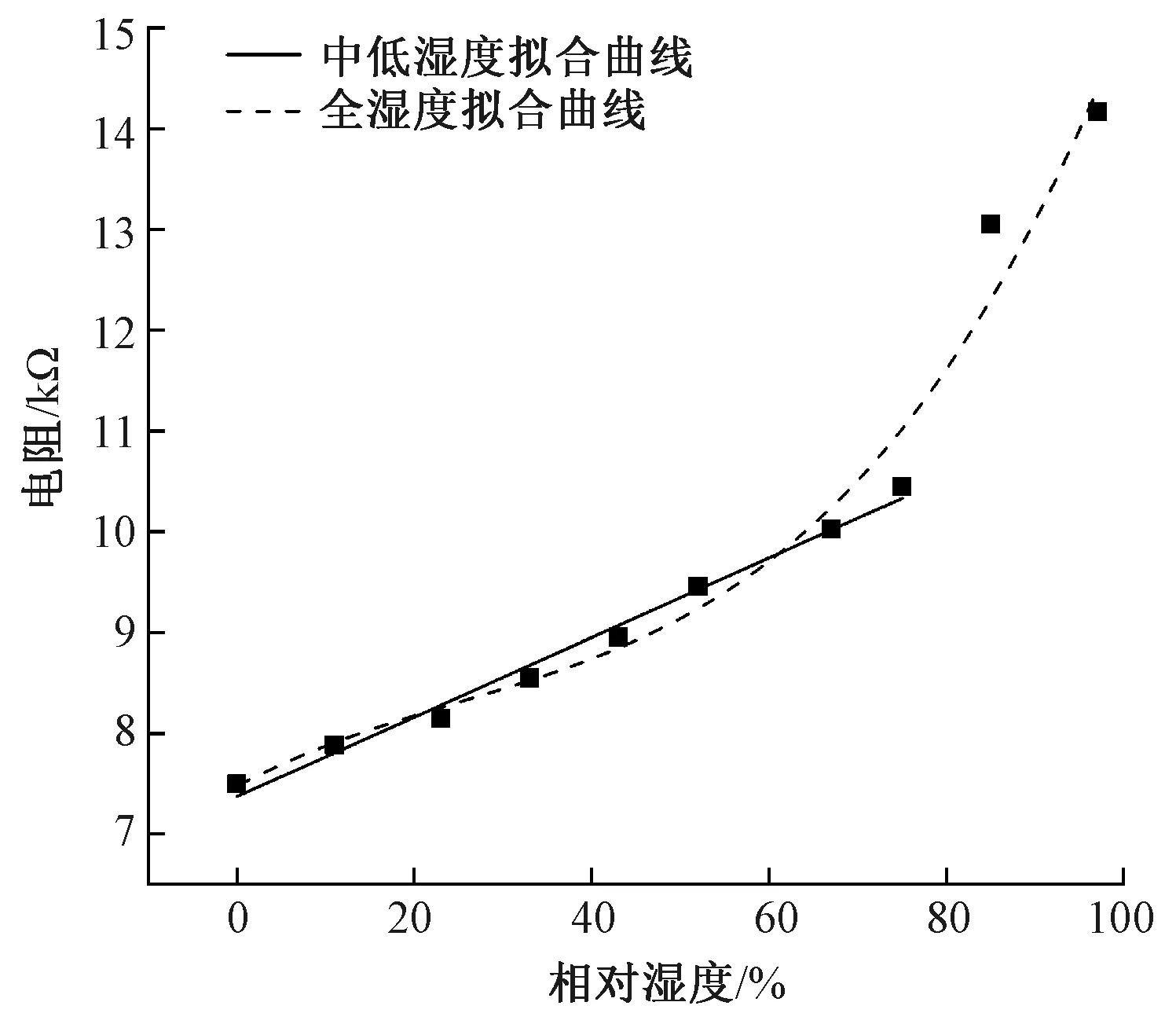

图6示出石墨烯基湿敏纤维相对湿度与电阻的关系拟合曲线。可看出,石墨烯基湿敏纤维的工作曲线(虚线)方程为y=7.47+0.047 6x-0.000 849x2+0.000 011 2x3,相关系数R2=0.98。湿敏纤维的电阻随着相对湿度的增加,呈现指数级升高,其中湿度传感灵敏系数达到0.161。其中在相对湿度为80%以下的工作曲线(实线)方程拟合为y=7.37+0.039 47x,相关系数R2=0.95,湿度传感灵敏系数为0.039 5,线性拟合结果很好。

图6 石墨烯基湿敏纤维相对湿度与电阻的关系拟合曲线Fig.6 Fitting curve of relative humidity and resistance of GR-based humidity sensitive fiber

3.2 电阻响应性能与重复性能分析

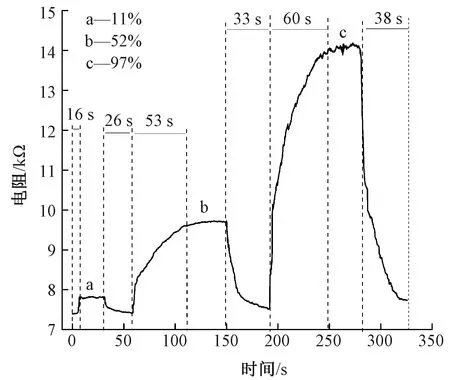

图7、8分别示出石墨烯基湿敏纤维在绝对干燥到低中高相对湿度环境的电阻响应、恢复曲线与重复曲线。从图7可看出,石墨烯基湿敏纤维在低中高相对湿度发生变化的过程中具有不同的电阻响应及恢复特性。在低湿度环境下电阻响应时间和恢复时间分别为16和26 s,而在中湿度的环境下电阻响应时间和恢复时间分别为53和33 s,最后高湿度的环境下电阻响应时间和恢复时间分别为60和38 s。这说明石墨烯基湿敏纤维的电阻响应时间和恢复时间随着湿度的增大而延长,在低相对湿度环境具有良好的响应性和恢复性。

图7 石墨烯基湿敏纤维在不同相对湿度下电阻响应与恢复曲线Fig.7 Resistance response and recovery curves of GR-based humidity sensitive fiber in different relative humidity

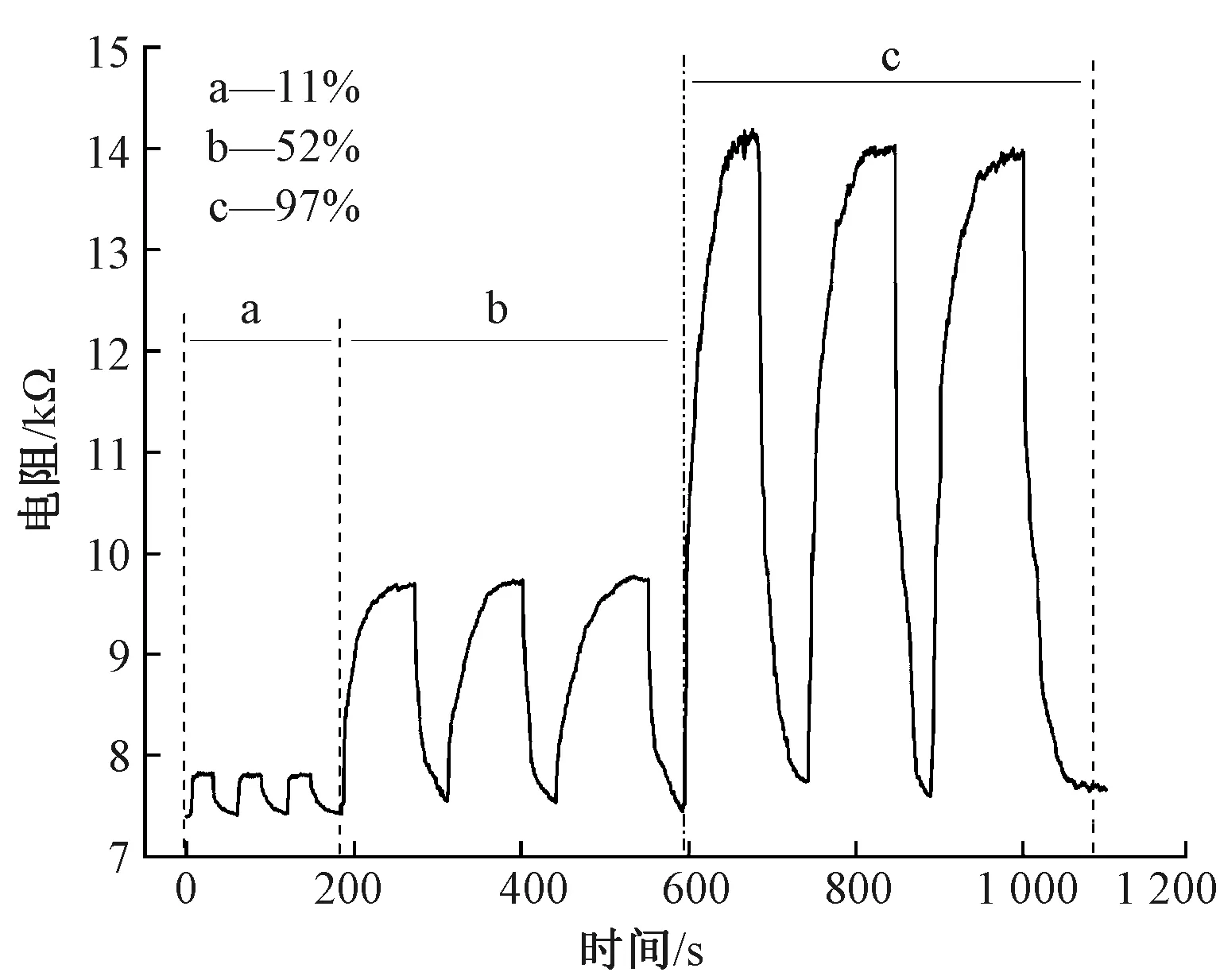

从图8可看出,石墨烯基湿敏纤维在低中高相对湿度发生变化的过程中具有良好的重复性。同时,在相同的相对湿度环境中的3组测试中,湿敏纤维的响应动态输出与恢复动态输出较为彻底,其动态输出曲线能保持良好的一致性,响应恢复与初始状态相差不大。

图8 石墨烯基湿敏纤维在不同相对湿度下的电阻重复曲线Fig.8 Resistance repeated curves of GR-based humidity sensitive fiber in different relative humidity

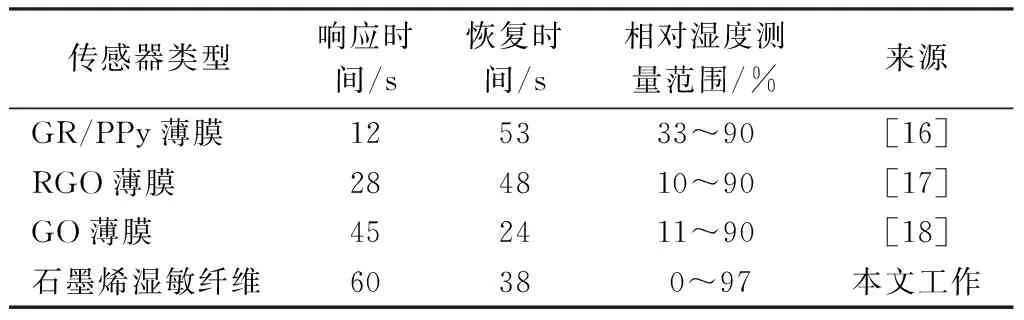

将静电植入法所制备的石墨烯湿敏纤维与其他石墨烯类电阻型传感器对比,结果如表5所示。

表5 石墨烯湿敏纤维与其他石墨烯类电阻型传感器的响应恢复时间对比Tab.5 Comparison of response recovery time between GR-based humidity sensitive fiber and other GR-based humidity sensors

从表5可看出:石墨烯湿敏纤维的响应恢复时间性能与其他石墨烯类电阻型传感器相距不大,都是在1 min之内。而石墨烯湿敏纤维由于制备工艺以及特殊的结构,还使其具有制备快速、测试范围大及更好地嵌入纺织品等优点。

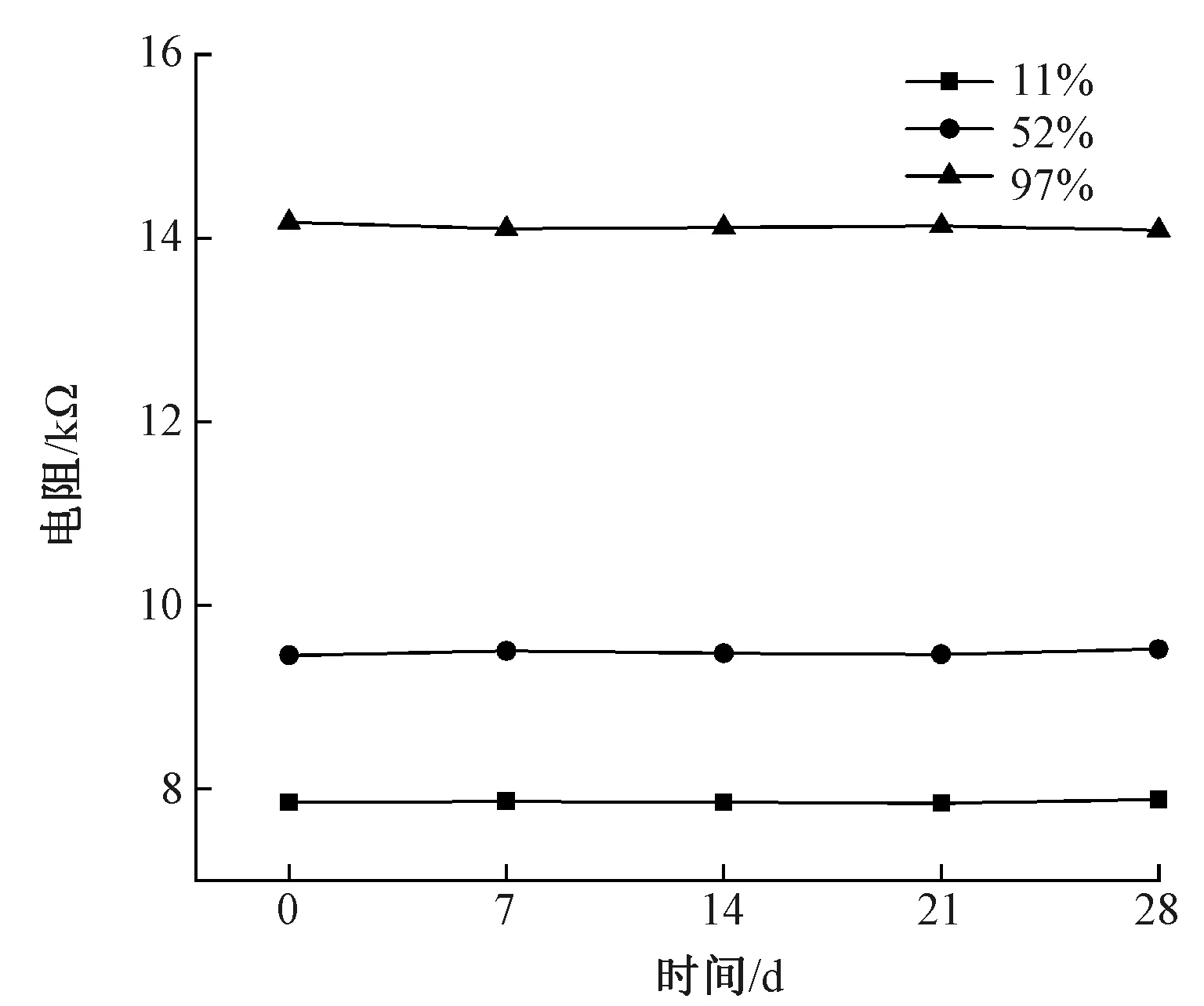

3.3 环境稳定性分析

对石墨烯基湿敏纤维进行耐环境稳定性测试,结果如图9所示。可看出:纤维在低中高不同相对湿度环境中电阻基本保持稳定不变。这也说明了石墨烯基湿敏纤维具有良好的环境稳定性。

图9 石墨烯基湿敏纤维环境稳定性Fig.9 Environmental stability of GR-based humidity sensitive fiber

3.4 湿敏纤维的湿度传感机制

根据文献报道的石墨烯基湿敏材料其电阻随着相对湿度的增大而减小[19]。这是由于从低湿的条件到高湿的条件,会导致湿敏传感器上的水分子形成连续的水层,可帮助湿敏传感器内部H2O或H3O+转移(H2O+H3O+→H3O++H2O),因此导致湿敏传感器电阻下降。但是本研究所制石墨烯基湿敏纤维的结论则相反,其电阻随着相对湿度的增大而增加。

石墨烯基湿敏纤维出现这种反常的现象,结合本文制备的纤维的独特结构,造成这种现象的原因可能是:石墨烯基湿敏纤维的导电的结构是通过相连的石墨烯接触而构成的,在干燥环境条件下(相对湿度为0%),纤维表面相连的石墨烯相互接触面积大,纤维电阻较低(见图10(a))。而在低中相对湿度环境(0%~80%)条件下,石墨烯间隙吸湿,聚氨酯基材较容易被膨胀拉伸,形成气液阻隔膜,导致相连的石墨烯接触面积减少,湿敏纤维的电阻增大(见图10(b))。当在高相对湿度环境条件下,石墨烯间隙继续吸水,聚氨酯基材继续被膨胀拉伸,导致相连的石墨烯相互接触面积进一步减少,在高相对湿度环境下,石墨烯表面会出现极微量的液态水如图10(c)所示,导致纤维的电阻进一步增大。这时水起主要的导电作用,由于水的电导率远小于石墨烯的电导率,因此在高相对湿度(80%~100%)环境下,纤维的电阻呈指数增加。

图10 石墨烯在不同湿度坏境下的变化情况Fig.10 Variation of bonded graphene under different relative humidity conditions

4 结 论

本文采用表层静电植入法成功制备出石墨烯基湿敏纤维,并对石墨烯基湿敏纤维的制备工艺及其湿度传感性能进行了探究,得到如下结论。

1)影响石墨烯植入纤维表层的主要因素有外加电场强度、制备温度以及植入时间。石墨烯基湿敏纤维的最佳制备工艺为:电极板距离15 cm,制备电压为45 kV,制备温度为50 ℃,植入时间为15 s。在该条件下湿敏纤维的电导率为7.0 S/m,石墨烯植入量为4.1%。纤维的断裂强度和断裂伸长率分别为94.9 MPa和91.5%。该工艺下的湿敏纤维不但具有良好的拉伸导电性能,且石墨烯用量少,性价比高。

2)石墨烯基湿敏纤维的电阻对相对湿度的变化很灵敏且稳定,重现性好,随着相对湿度的增加而呈现指数级增加。在低湿环境下,具有较短的响应时间(16 s)和恢复时间(26 s);此外,石墨烯基湿敏纤维还具有良好的环境稳定性。