基于高速工况的燃料电池汽车发动机舱内结构优化

2021-06-30汪怡平邓亚东苏楚奇刘水长

陶 琦,汪怡平,陈 明,邓亚东,苏楚奇,王 硕,刘水长

(1.武汉理工大学 汽车零部件技术湖北省协同创新中心,湖北 武汉 430070;2.武汉理工大学 湖北省新能源与智能网联车工程技术研究中心,湖北 武汉 430070;3.东风汽车集团有限公司技术中心,湖北 武汉 430056;4.湖南工业大学 机械工程学院,湖南 株洲 412007)

0 引言

燃料电池汽车具有零排放、高效率、长续航、储氢能量密度高和加氢时间快等显著优势,是目前氢能源应用的重要领域[1]。我国的科研工作者们已经在相关的技术领域开展了大量的研究工作,并且掌握了一些关键技术,其中一些重要的零部件已经实现了国产,因而加速了燃料电池汽车产业的发展[2]。其中的质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)在汽车领域中具有广阔的应用前景[3]。

虽然燃料电池汽车是未来的发展趋势,但是其热管理问题是其面临的主要技术挑战之一[4]。燃料电池的工作温度通常在60~80 ℃,温度过低会使得欧姆极化增强,内部阻抗增加,燃料电池性能降低。相反,温度过高会使得电池内部膜脱水,影响电池寿命。同时,燃料电池汽车发动机舱内的部件较多,散热空间有限,导致散热困难,因此热管理问题是燃料电池汽车的主要技术难点[5]。

早期的汽车开发中,主要采用实验的方法进行研究,需要消耗较多的研发时间和研究经费。特别是高速工况的实验测试,具有较大的难度,因此,本文选取了某燃料电池汽车,对其进行发动机舱内的热管理仿真研究,分析了不同工况下燃料电池汽车发动机舱内的温度场和速度场,并且通过增加导流板,使更多的气流进入主散热器和左右散热器,以提升散热器的散热性能,以期为燃料电池汽车的研究提供一定的参考依据。

1 仿真与分析

1.1 控制方程选择

汽车的行驶速度相对于声速来说很小,空气被视为不可压缩黏性流体,其控制方程如下。

连续性方程:

动量守恒方程:

式中:t为时间;

p为流体微元上的压强;

μ为流体黏度;

i=1,2,3,为坐标轴序号。

能量守恒方程:

式中:cp为比热容;

T为温度;

k为流体的传热系数;

ST为黏性耗散项。

标准k-ε模型在时均应变特别大的情形下不会导致负的正应力,为保证计算结果的可实现性,计算湍流动力黏度计算式中的系数应当不是常数,而应当与应变率联系起来[6]。Realizablek-ε模型可以用于计算有旋的均匀剪切流、平面混合流等[7]。由于汽车各部件表面形状及流线变化较大,流动复杂,因此,本文选择Realizablek-ε模型[8-10]模拟汽车发动机舱内的湍流及流动分离。

1.2 模型简化处理

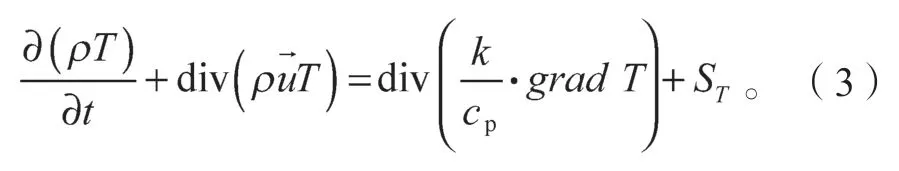

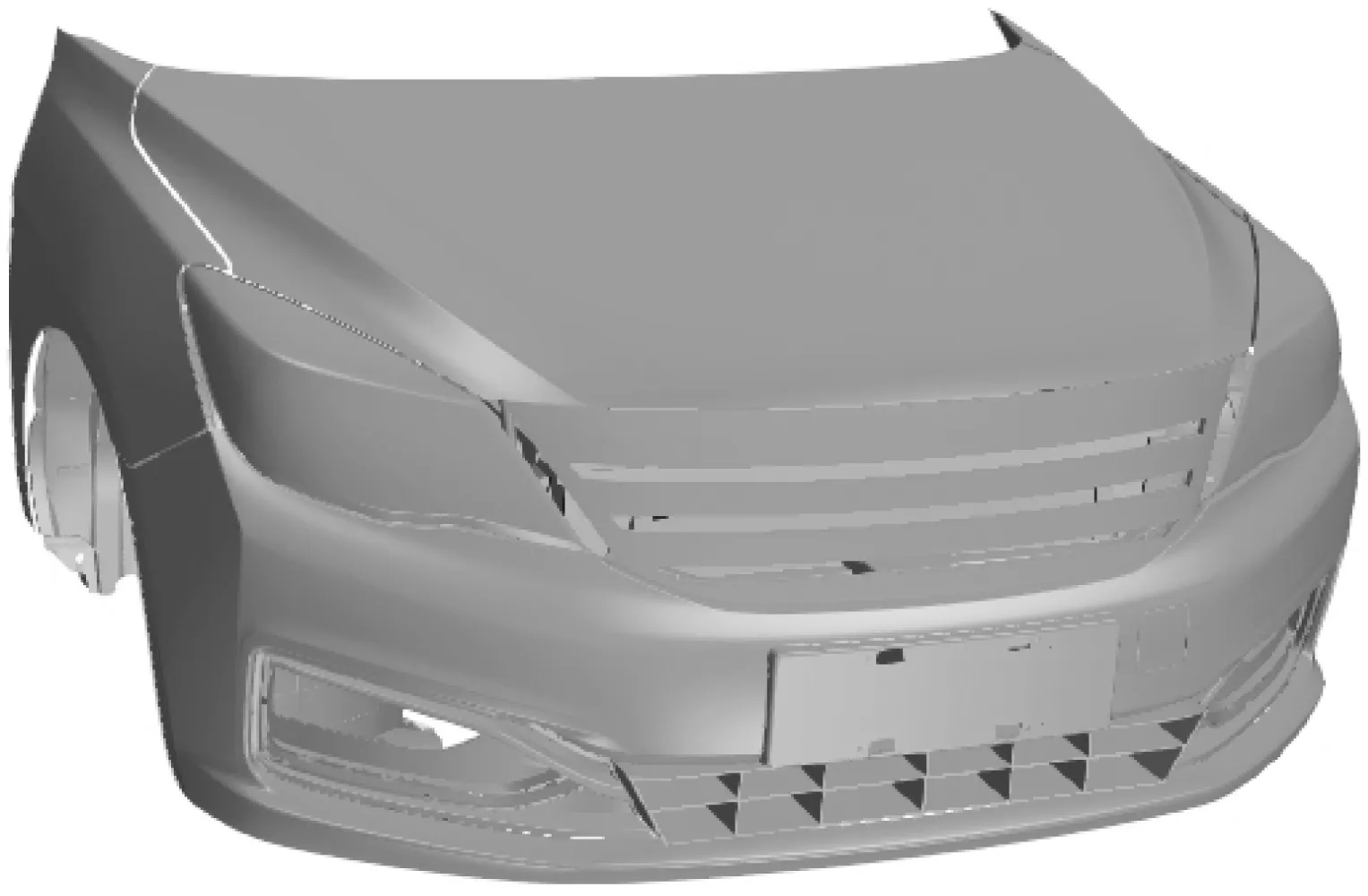

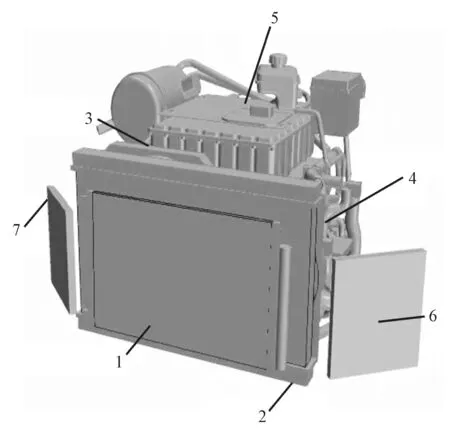

燃料电池汽车发动机舱外壳及舱内模型如图1 和图2所示。

图1 发动机舱外壳模型Fig.1 Engine compartment of the external model

图2 舱内部件简化模型Fig.2 Engine compartment of the internal model

由于原始的燃料电池汽车发动机舱的模型较为复杂,为了减少计算资源,对发动机舱内的各个部件进行了简化处理:保留各个部件的主要包络面,去掉螺栓和直径小于5 mm 的管路,前部进气格栅分为上格栅和下格栅,在两侧雾灯区域开孔,以使气流进入发动机舱。

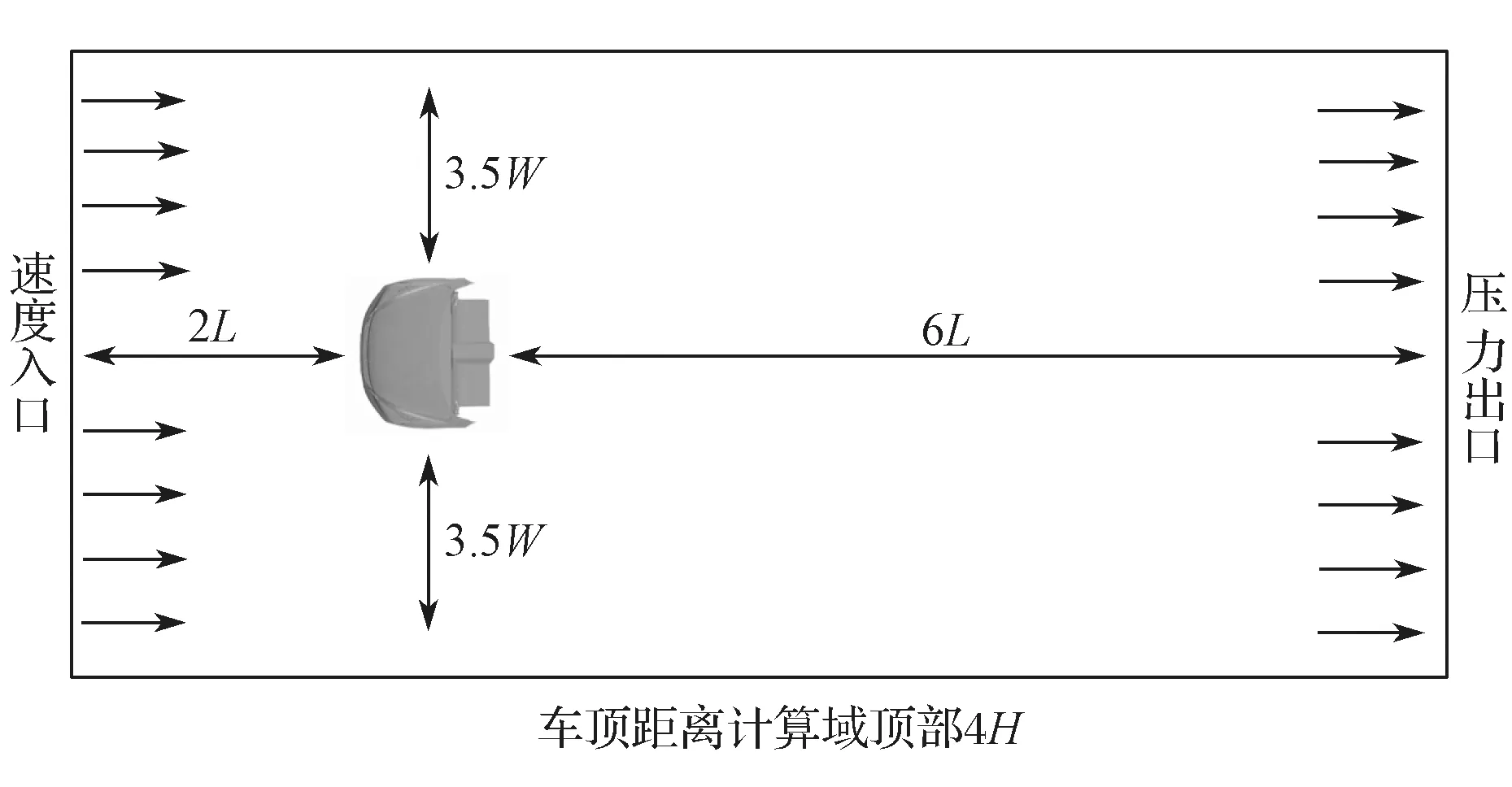

三维仿真分析的计算域如图3所示,图中L为车身长度,W为车身宽度,H为车身高度。从图中看出,计算域入口距车头2 倍车长,计算域出口距离发动机舱尾部6 倍车长,左侧和右侧壁面距离发动机舱的左侧和右侧3.5 倍车宽,计算域顶部距离发动机舱顶部4 倍车高。

图3 三维仿真分析计算域平面图Fig.3 3D Simulation of the calculation zone

1.3 网格生成

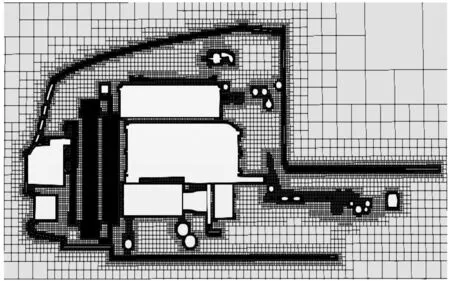

对燃料电池汽车各个部件进行网格划分,发动机舱的剖面网格划分如图4所示。其中,冷凝器、主散热器、左散热器、右散热器、风扇的网格大小均为1~2 mm,燃料电池系统的网格大小为1~4 mm,发动机舱外壳的网格大小为1~5 mm,网格总数为4 436 万。

图4 发动机舱剖面网格划分图Fig.4 Section meshing of the engine compartment

1.4 边界条件设置

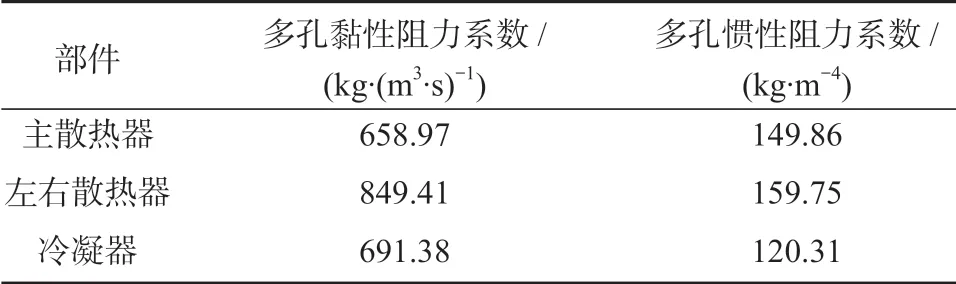

根据发动机舱内三维仿真分析的要求,将计算域的入口设置为空气速度入口,其值设置为100,120,150 km/h。计算域的出口设置为压力出口,设置为0 Pa。仿真中环境温度设置为40℃,散热器使用双流体散热器模型,地面使用无滑移壁面,顶面及侧面设置为对称界面。主散热器、左右散热器和冷凝器的迎风面风速和压强损失的数据,由供应商提供数据进行拟合后,得到多孔黏性阻力系数和多孔惯性阻力系数,如表1所示。

表1 多孔黏性与多孔惯性阻力系数值Table 1 Porous viscosity and inertial resistance coefficient values

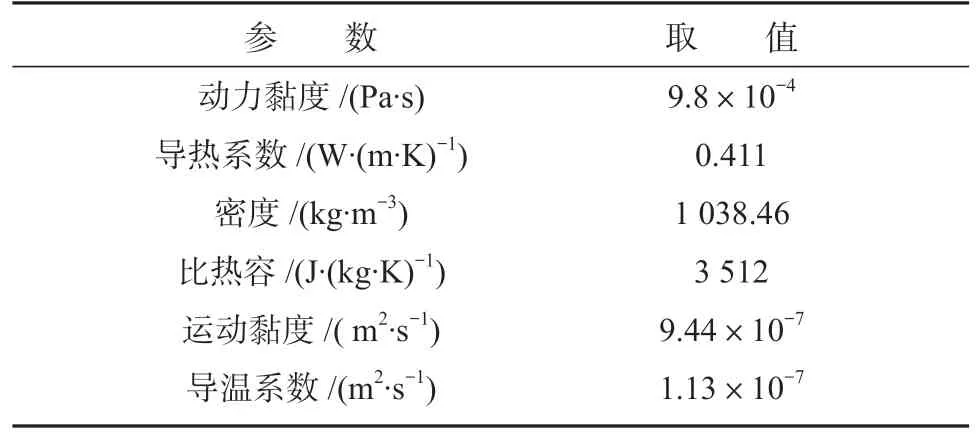

体积分数为50%乙二醇溶液的动力黏度、导热系数、密度、比热容、运动黏度、导温系数等物理属性参数如表2所示。

表2 冷却介质物理属性Table 2 Physical properties of the coolant

1.5 一维仿真分析

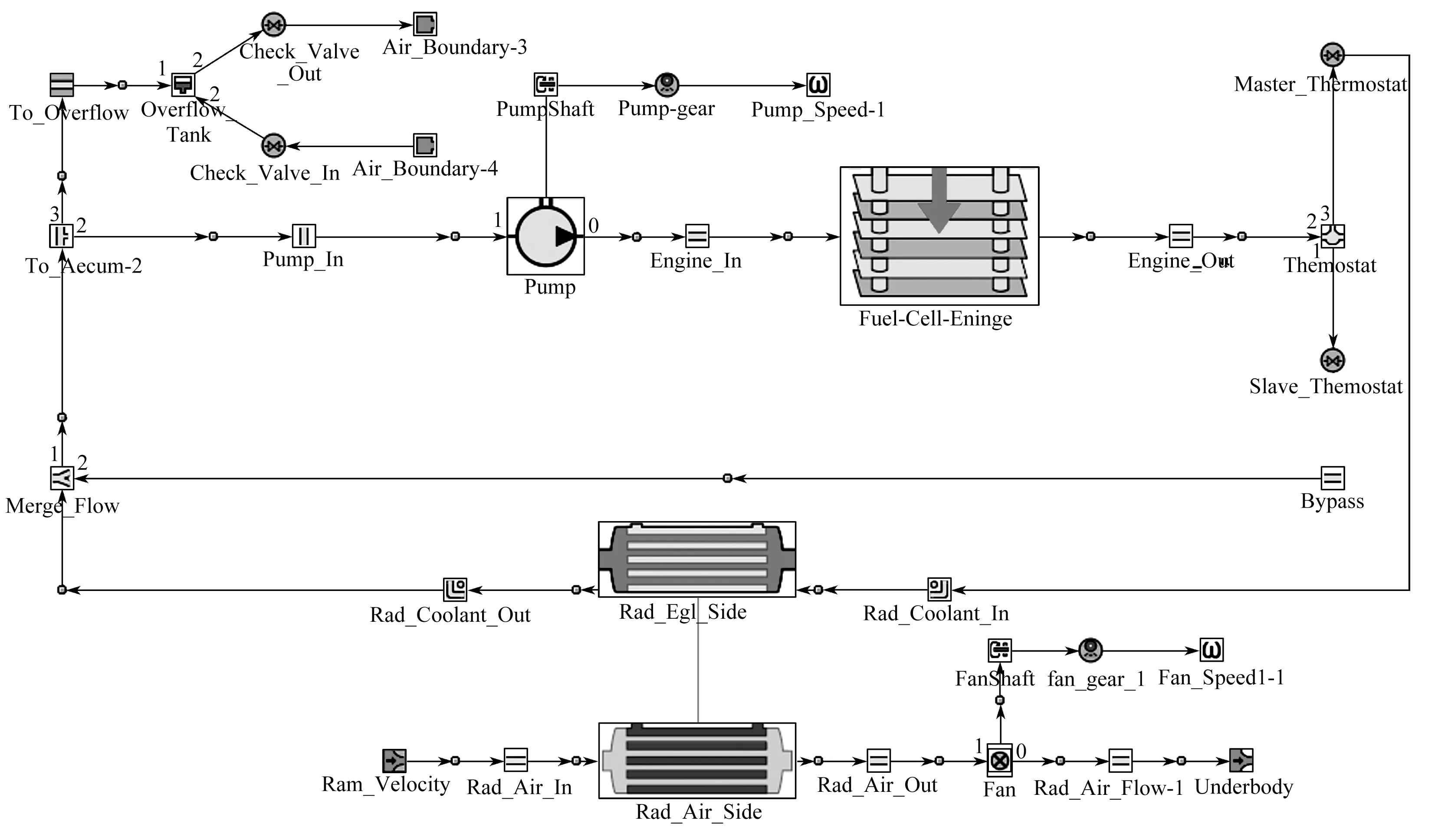

基于GT-COOL 搭建燃料电池系统模型,求出不同工况下主散热器的散热功率,如图5所示。

图5 燃料电池系统一维模型Fig.5 One-dimensional model of the fuel cell system

经过系统模型模拟,得知当车速分别为100,120,150 km/h 时,主散热器的散热功率分别为30.23,41.38,58.3 kW。

1.6 仿真结果与分析

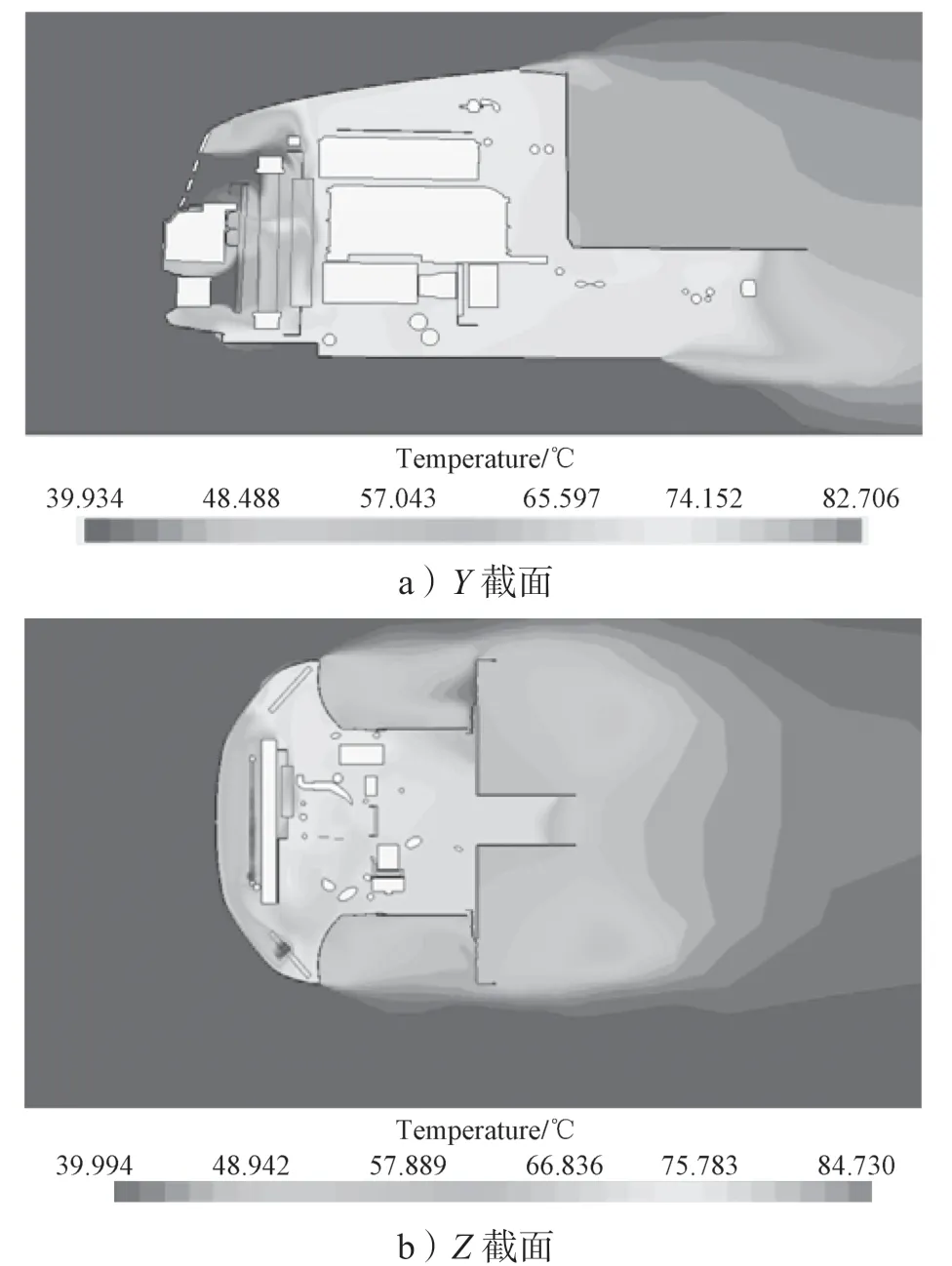

利用STAR-CCM+进行仿真,所得100 km/h 工况下Y截面和Z截面的温度分布云图如图6所示。

图6 100 km/h 工况下Y、Z 截面温度分布云图Fig.6 Y and Z section temperature distribution under 100 km/h

从图6所示截面温度分布云图中可以看出,当车速为100 km/h 时,发动机舱内的最高温度为82.7 ℃,且温度较高的区域主要集中在主散热器底部和右侧散热器区域。

仿真所得120 km/h 工况下Y截面和Z截面的温度分布云图如图7所示。

图7 120 km/h 工况下Y、Z 截面温度分布云图Fig.7 Y and Z section temperature distribution under 120 km/h

从图7所示Y、Z截面温度分布云图中可以看出,当车速为120 km/h 时,发动机舱内的最高温度为80.5 ℃,温度较高区域同样主要集中在主散热器底部和右侧散热器区域。

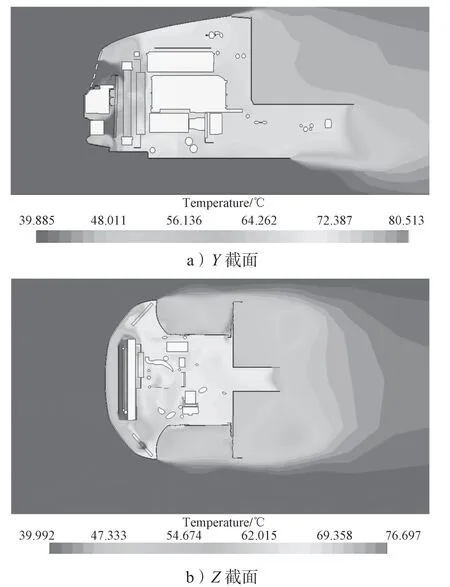

仿真所得150 km/h 工况下Y截面和Z截面的温度分布云图如图8所示。

图8 150 km/h 工况下Y、Z 截面温度分布Fig.8 Y and Z section temperature distribution under 150 km/h

从图8所示Y、Z截面温度分布云图中可以看出,当车速为150 km/h 时,发动机舱内的最高温度为76℃,温度较高的区域还是主要集中在主散热器底部和右侧散热器区域。

由图6~8 可知,不同工况下,温度较高的区域均集中在主散热器底部和右侧散热器区域,而发动机舱内的最高温度随车速的增加而减小。通过对温度场结果进行分析,发现气流经过进气格栅进入散热器的空气,一部分经过散热器散发出去,还有一部分沿着散热器表面切向流出,造成了散热器进气量不足。

2 改进设计

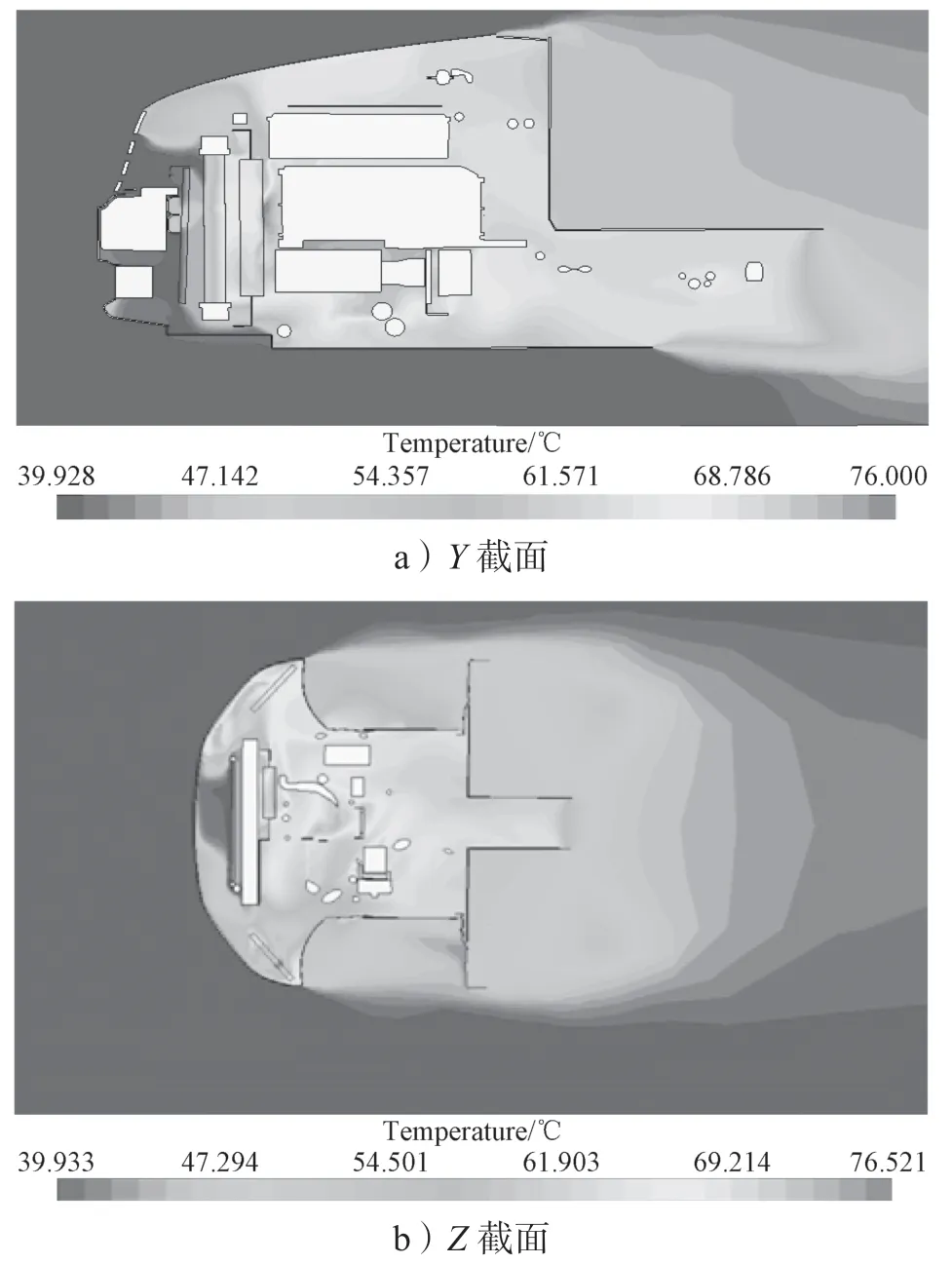

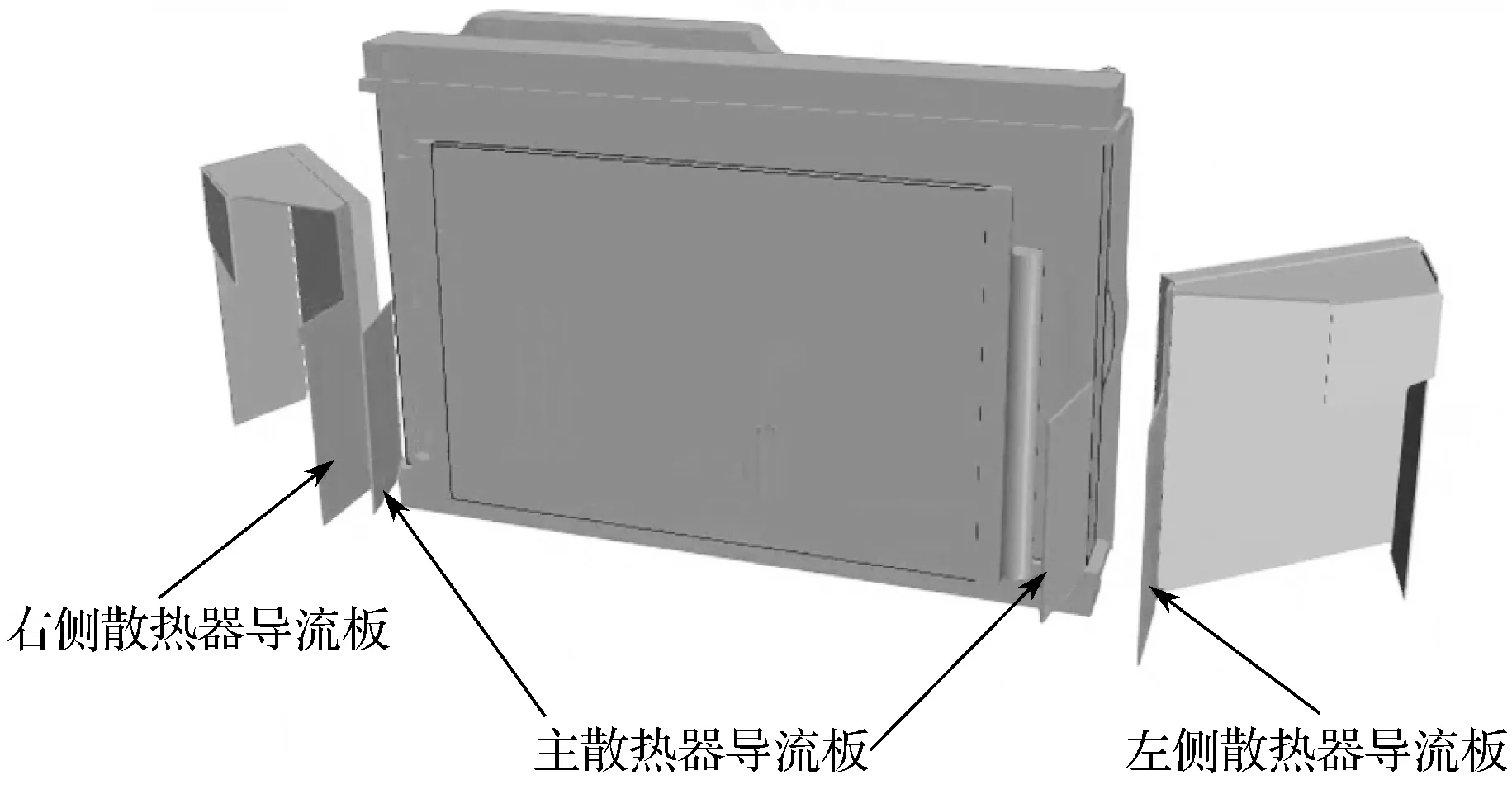

针对上面的问题,对发动机进行改进,即在左右两侧散热器分别增加导流板设计(如图9所示),以增加散热器的进气流量。

图9 散热器导流板Fig.9 Radiator guide plate

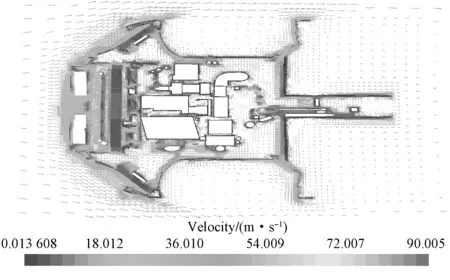

由于中间散热器主风扇出风量大,受燃料电池系统零部件的遮挡,一部分吹出的热风流向右散热器,造成右侧散热器温度较高。针对此情况,设计了左右散热导风罩,使气流全部导向左右散热器,同时在主风扇靠右散热器一侧增加导风板,使热风不吹向右散热器。为了增加冷却气流流向主散热器的进气量,同时减小内循环阻力,因此设计导流板以将气流全部导入主散热器,优化后的速度云图,如图10所示,可见绝大部分气流在导流板作用下进入了主散热器和左右散热器。

图10 优化后速度云图Fig.10 Velocity distribution of post-optimization

增加主散热器导流板之后,仿真监测得出,中间散热器的进气量为1.84 kg/s,大于未改动时的中间散热器进气量(为1.63 kg/s)。同时,由于进气量的增大,中间散热器的出口温度检测为75.24 ℃,低于未改动时的温度(为78.59 ℃)。增加右侧导流板之后,使得右侧散热器的出口温度为65.16 ℃,接近工作温度,与之前未增加导风罩相比,出口温度约下降了7℃。左侧散热器的出口监测温度为59.48 ℃,与之前相比,温度降低了4 ℃。

3 结论

1)本文选取了某燃料电池汽车作为研究对象,通过仿真分析研究100,120,150 km/h 3 种车速下燃料电池汽车发动机舱内的温度分布情况,并找到了热害区域。

2)通过流场分析发现,进入散热器的气流一部分经过散热器,还有一部分沿散热器表面切向流出,造成散热器进气量不足。

3)增加主散热器和左右两侧散热器的导流板,可以有效地提高进入散热器的进气量,降低散热器出口温度,有效提高散热器的散热能力。