耐高温可溶性聚酰亚胺树脂及其复合材料

2021-06-29王献伟柯红军鲁戈舞李丽英孟祥胜宋书林

王献伟,柯红军,袁 航,鲁戈舞,李丽英,孟祥胜,宋书林,王 震

(1.中国科学院宁波材料技术与工程研究所,高分子与复合材料实验室,宁波 315201;2.航天特种材料及工艺技术研究所,北京 100074)

聚酰亚胺复合材料作为一类先进的树脂基复合材料,因具有极高的耐温等级、优异的高低温力学性能和介电性能以及成型工艺上的多样性,在航空航天领域应用广泛[1,2].美国NASA路易斯研究中心于20 世纪70 年代首先开发出了PMR(Polymerization of Monomeric Reactants)型聚酰亚胺树脂PMR-15.PMR-15的复合材料可在316 ℃下长期使用,但力学性能与耐热性不能满足更高温度的要求.为了进一步提高材料的使用温度,美国NASA 及空军材料实验室又开发出DMBZ-15,PMR-Ⅱ-50V-CAP 和AFR-700等PMR型的聚酰亚胺树脂,其中一些品种可在371 ℃高温下长期使用[3~8].但PMR型聚酰亚胺树脂及其复合材料仍然存在存储期短、所使用的单体存在安全性问题及加工过程中易产生小分子挥发物使复合材料孔隙率偏高等许多缺点[9~11].陈祥宝等[12]合成了LP-15树脂,与PMR-15相比,LP-15树脂避免了高毒性单体的使用,提高了韧性,具有更好的流动性,可以在较低的压力下加工复合材料.

20世纪90年代,苯乙炔基封端的聚酰亚胺树脂由于具有更宽的加工窗口和更高的韧性而受到广泛关注.如PETI-5树脂的断裂伸长率可达32%,同时又具有较优异的热氧化稳定性和黏接性,在美国的HSCT超音速客机计划中被选为高韧性树脂[13],但其在亚胺化时依然会产生小分子水,且较低的使用温度和过高的熔体黏度限制了其更进一步的应用.2000年以来,新型异构聚酰亚胺树脂因具有出色的工艺性、更高的使用温度及较好的力学性能而逐渐成为国内外研究的热点[14~17],其中某些树脂具有极低的熔体黏度,如美国NASA开发的PETI-330和PETI-375等,可以采用制造成本更低的树脂传递模塑(RTM)工艺来制备复合材料[18].包建文等[19]合成了HT-350RTM 型聚酰亚胺树脂,与PETI-330 和PETI-375相比,HT-350RTM树脂具有更高的耐温等级,且满足RTM工艺要求.

通常,完全亚胺化的树脂低聚物在有机溶剂中的溶解性较差,尤其是在低沸点低毒溶剂中,其溶解度远远低于预浸料制备工艺要求(>30%).因此,大多采用PMR 溶液或酰胺酸形式,如PMR-15 和PETI-5.但在复合材料的制备过程中,这类树脂在亚胺化阶段会产生小分子水和醇等副产物,这些小分子挥发物难以及时完全排除,可能会最终造成制品较高的孔隙率,降低复合材料的力学性能和长期热老化性能.因此,开发亚胺化后可溶的聚酰亚胺树脂意义重大.近年来,Yokota 等报道了一系列基于9,9-双(4-氨基苯基)芴或2-苯基-4,4'-二氨基二苯醚的聚酰亚胺树脂,该系列树脂完全亚胺化后在N-甲基吡咯烷酮(NMP)中的溶解度大于30%,有利于采用湿法制备预浸料,并且复合材料加工过程没有小分子挥发物放出,适合制备低孔隙率,大尺寸高厚度的复合材料制件.但该系列树脂体系使用的是沸点高达203 ℃的NMP作为溶剂,在复杂制件的制备中依然存在溶剂难以挥发的问题[20~22].本课题组报道了一系列苯乙炔基封端的热固性异酰亚胺树脂,与相应的酰亚胺结构相比,异酰亚胺树脂低聚物具有更优异的溶解性和更低的熔体黏度[23~25],较好地解决了聚酰亚胺树脂在耐温等级与成型工艺之间的矛盾性问题,但异酰亚胺结构的使用增加了合成难度和成本[26].最近,Li等[27]和Lu等[28]开展了基于2,2'-双(三氟甲基)-4,4'-二氨基苯基醚(TFODA)的无色透明聚酰亚胺薄膜的研究,该类薄膜具有良好的溶解性和热稳定性,在光电材料领域显示出一定的应用前景.Fang等[29]采用连苯二酐(MPDA)和TFODA制备了一系列苯乙炔基封端的酰亚胺低聚物,其在丙酮中溶解固含量可达33%,并且具有较低的熔体黏度,显示出良好的加工性能,但固化物的热性能还有待于进一步提升.

本文制备了2种亚胺化后可溶的酰亚胺树脂,研究了酰亚胺树脂的工艺性和固化物的性能,制备了石英纤维和碳纤维增强的复合材料并详细表征了复合材料的介电性能和力学性能.

1 实验部分

1.1 试剂与仪器

2,3,3',4'-联苯四甲酸二酐(3,4'-BPDA)、TFODA 和4-苯乙炔基苯酐(PEPA)均为工业纯,购自常州市阳光药业有限公司;N,N-二甲基乙酰胺(DMAc)和二甲苯均为分析纯,购自国药集团化学试剂有限公司;B型织物平纹石英纤维布购自湖北菲利华石英玻璃股份有限公司;T300织物平纹碳纤维布购自中简科技股份有限公司.

VERTEX 70型傅里叶变换红外光谱仪(FTIR),德国Bruker 公司,粉末样品,透过模式;DHR-2型流变仪(应变为5%,角频率为10Hz,振荡模式)、TGA Q50型热重分析仪(TGA 升温速率20 ℃/min,空气氛围)和DMA Q800型动态热机械分析(DMA,升温速率3 ℃/min,频率为1 Hz,单悬模式),美国TA公司;N5244A 型矢量网络分析仪,美国安捷伦公司;XL-30 ESEM 型扫描电子显微镜(SEM),荷兰Philips 公司;Alliance RF/100 型电子万能试验机,美国MTS 公司;4128 型平板硫化机,美国Carver公司.

1.2 实验过程

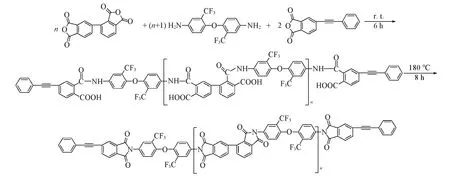

以3,4'-BPDA,TFODA和PEPA为反应单体,采用两步法制备聚酰亚胺树脂(Scheme 1).

Scheme 1 Synthesis of polyimide resins

将反应单体3,4'-BPDA,TFODA和PEPA溶解于DMAc溶剂中,室温反应6 h得到棕黄色透明聚酰胺酸溶液;以二甲苯为脱水剂,于180 ℃脱水反应8 h,再经沉淀、过滤、洗涤、干燥及粉碎等步骤制得聚酰亚胺树脂.采用上述单体制备了两种可溶性聚酰亚胺树脂PI-1 和PI-2,其聚合度分别为n=1 和n=2.

将一定量的聚酰亚胺树脂粉末溶解于二氧六环中,配制质量分数为30%的树脂溶液;然后按照树脂与纤维的质量比为3∶5的比例将树脂溶液均匀涂覆到纤维布上制成预浸料;再将预浸料按照模具裁制成一定大小的铺层料,经简单干燥后升温到200 ℃保持3 h以除去大部分溶剂;最后在平板硫化机上进行模压制备复合材料.

2 结果与讨论

2.1 聚酰亚胺树脂的表征

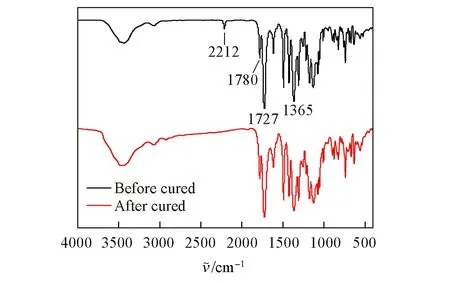

图1为聚酰亚胺树脂低聚物PI-1固化前后的红外谱图.图中1780,1727和1365 cm-1处的吸收峰为酰亚胺环的特征吸收峰,表明合成得到了聚酰亚胺.树脂固化后,2212 cm-1处的苯乙炔基C≡C键的特征吸收峰消失,表明C≡C 键发生了交联反应且树脂固化完全.

Fig.1 FTIR spectra of PI-1 oligomer before and after cured

2.2 聚酰亚胺树脂的溶解性

由于所使用的TFODA单体的2,2'-位引入了三氟甲基取代基,降低了分子间的作用力,并有效阻碍了分子内的电荷传递,因而显著改善了所合成的聚酰亚胺树脂在有机溶剂中的溶解性.PI-1 和PI-2 聚酰亚胺树脂低聚物在二氧六环[沸点(b.p.)101 ℃]、DMAc(b.p.166 ℃)、N,N-二甲基甲酰胺(DMF,b.p.153 ℃)、二甲基亚砜(DMSO,b.p.189 ℃)和N-甲基吡咯烷酮(NMP,b.p.203 ℃)等极性非质子溶剂中溶解的质量分数均在30%以上,满足湿法预浸料制备工艺要求.特别是树脂可以溶于沸点仅为101 ℃的二氧六环,且树脂溶液常温下放置28 d无凝胶或析出现象发生.低沸点溶剂的使用可大大降低复合材料加工过程中去除溶剂的难度.

2.3 聚酰亚胺树脂的流变性能及其复合材料成型工艺

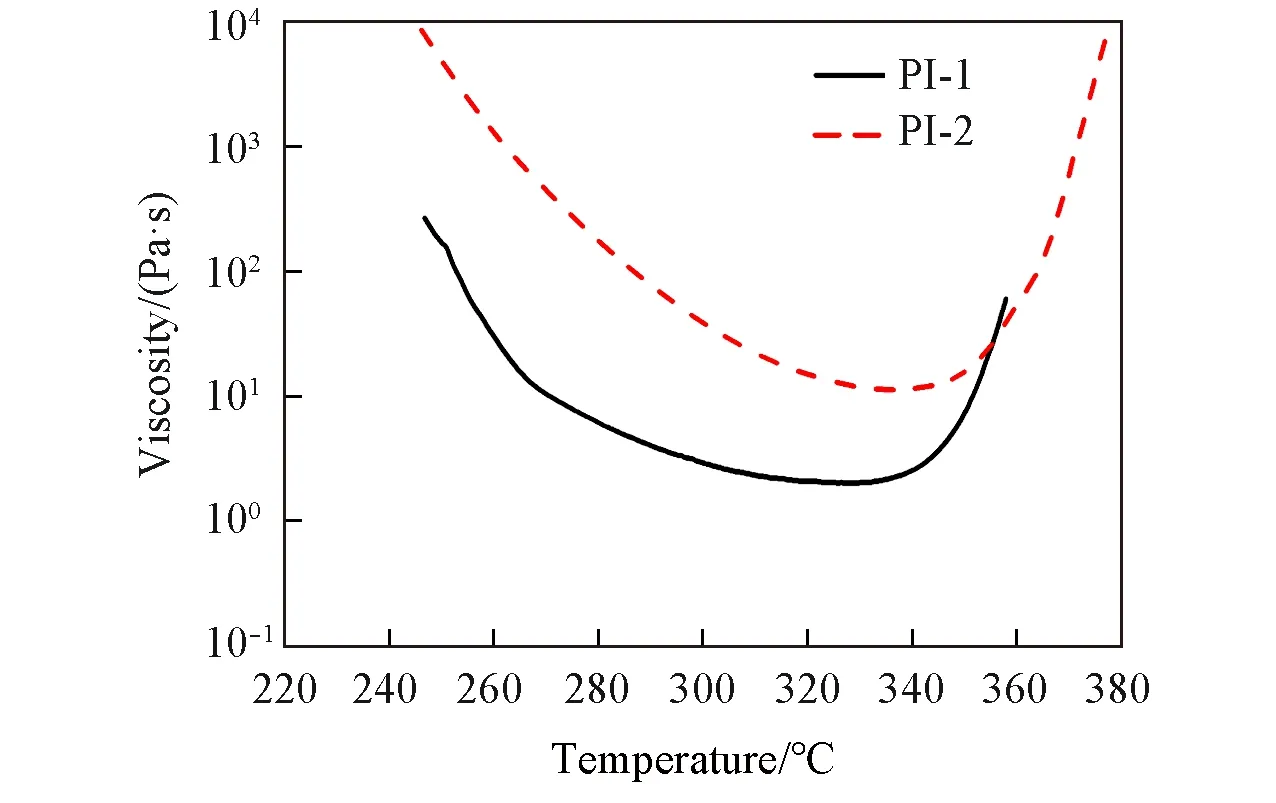

图2 为PI-1 和PI-2 聚酰亚胺树脂低聚物熔体黏度随温度的变化曲线.由图2 可见,当温度接近240 ℃时,树脂低聚物开始软化,随着温度的升高其黏度降低,当温度达到320~350 ℃时,树脂的黏度达到最低.PI-1 最低黏度为2 Pa·s;PI-2最低黏度为11 Pa·s.由于在树脂制备中使用了不对称的3,4'-BPDA及柔性的、带有大体积侧基的TFODA单体,有效降低了分子间作用力,使得PI-1和PI-2均具有良好的熔体流动性,适合模压和热压罐工艺.随着温度的进一步升高,PI-1和PI-2 从330~345 ℃开始交联固化,黏度逐渐增大.

Fig.2 Viscosity curves of imide oligomers

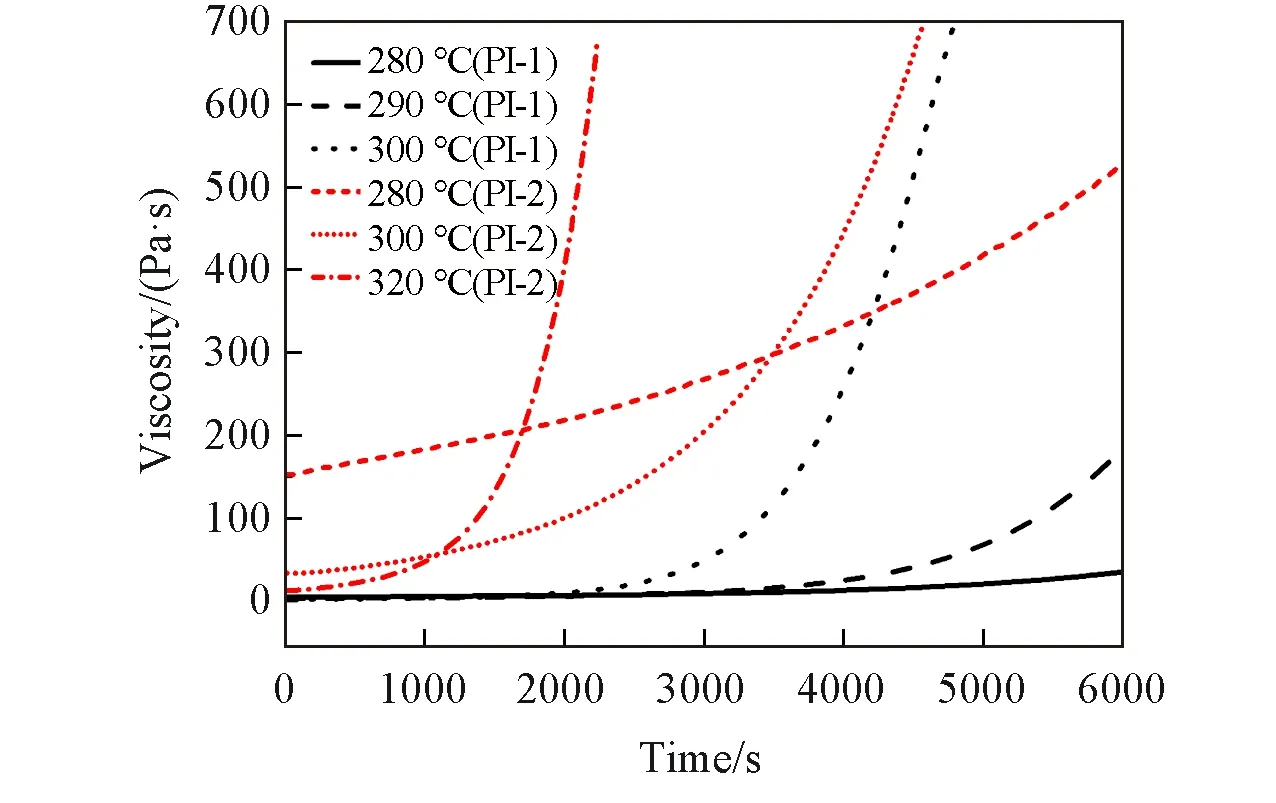

图3 为PI-1 和PI-2 的恒温黏度曲线.由图3可见,两种树脂在280 ℃时熔体黏度随时间变化不大,熔体黏度相对较低.温度升高后,随着时间延长,熔体黏度增大明显,PI-1在300 ℃保持40 min后黏度明显增大,表明树脂发生了交联固化;PI-2在320 ℃保持20 min后黏度也快速增大.图3结果表明,树脂的黏度与温度和停留时间有着显著的关系,可为后续复合材料成型提供重要的工艺参数.

Fig.3 Isothermal viscosity profiles of PI-1 and PI-2

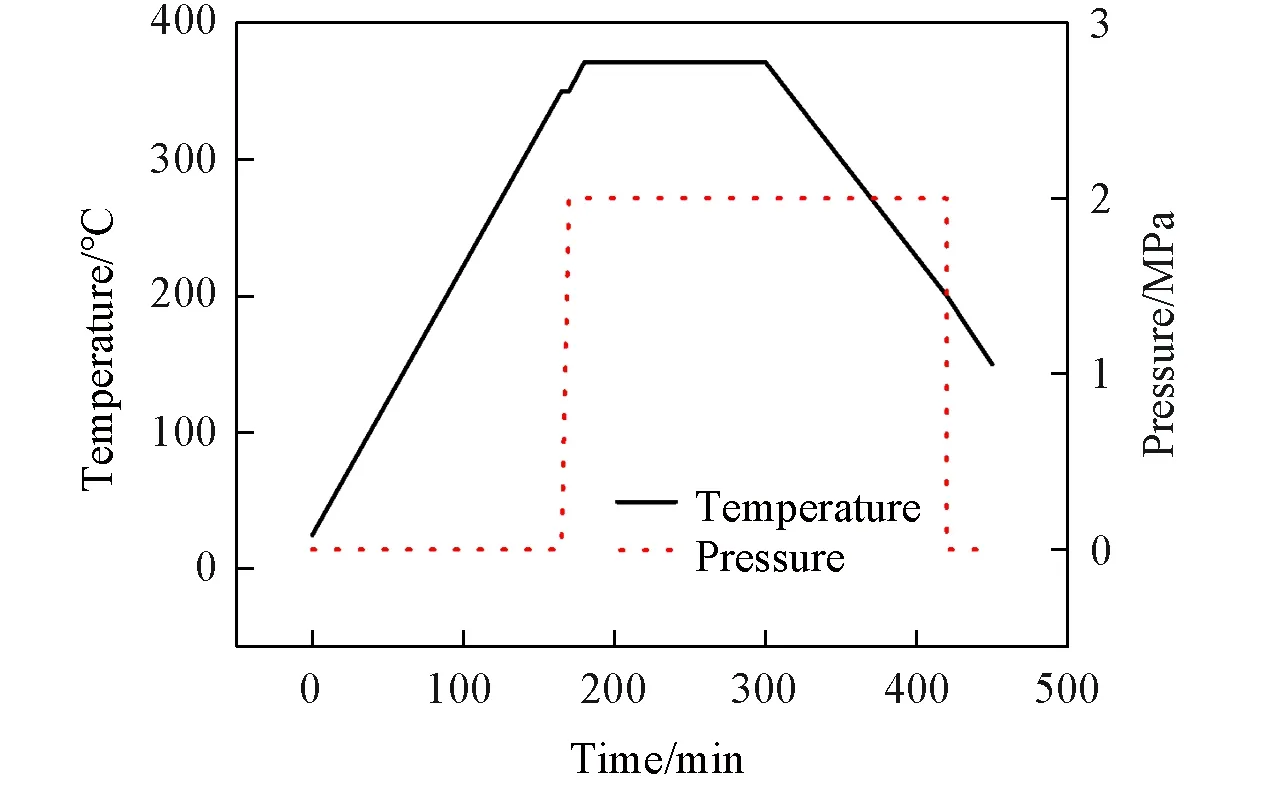

Fig.4 Processing cycle of polyimide composite

图4示出了聚酰亚胺树脂基复合材料的成型工艺.首先,将预浸料在烘箱中于200 ℃处理3~4 h,以去除二氧六环溶剂;然后,在室温下装入模具中,在平板硫化机上以3~5 ℃/min 的速率升温到350 ℃,并停留3~5 min,施加2 MPa 的压力并保持此压力继续升温至371 ℃固化2 h,中间有3~4次的泄压除气过程,使复合材料成型固化;最后,保压降温至200 ℃以下卸压,开模取出复合材料.在本文中,溶剂的去除和封端基的交联反应两个过程完全分开,并且树脂是亚胺化后的低分子量预聚物,固化过程中无溶剂及水等小分子放出,有利于制备低孔隙率的复合材料.

2.4 聚酰亚胺树脂低聚物与固化物的热性能

图5为聚酰亚胺树脂低聚物和固化物的热失重曲线.由图5可见,两种树脂低聚物在400 ℃之前几乎没有任何失重,进一步证明了两种低聚物聚合完全,固化时没有小分子水放出.由于所研制的树脂体系采用芳香族刚性单体3,4'-BPDA 及PEPA 封端剂,树脂固化后形成共轭的大分子结构,因此树脂固化物具有优异的热氧化稳定性,在空气中5%热失重的温度均大于550 ℃.另外,树脂固化物PI-2的5%热失重温度(562 ℃)略高于PI-1的5%热失重温度(555 ℃),这是因为树脂的封端环节是整个分子结构耐热氧化稳定性的薄弱环节,低聚物的分子量越大,PEPA在树脂结构中所占的比例越小,固化物的热氧化稳定性越高.

Fig.5 TGA curve of imide oligomers and cured resins

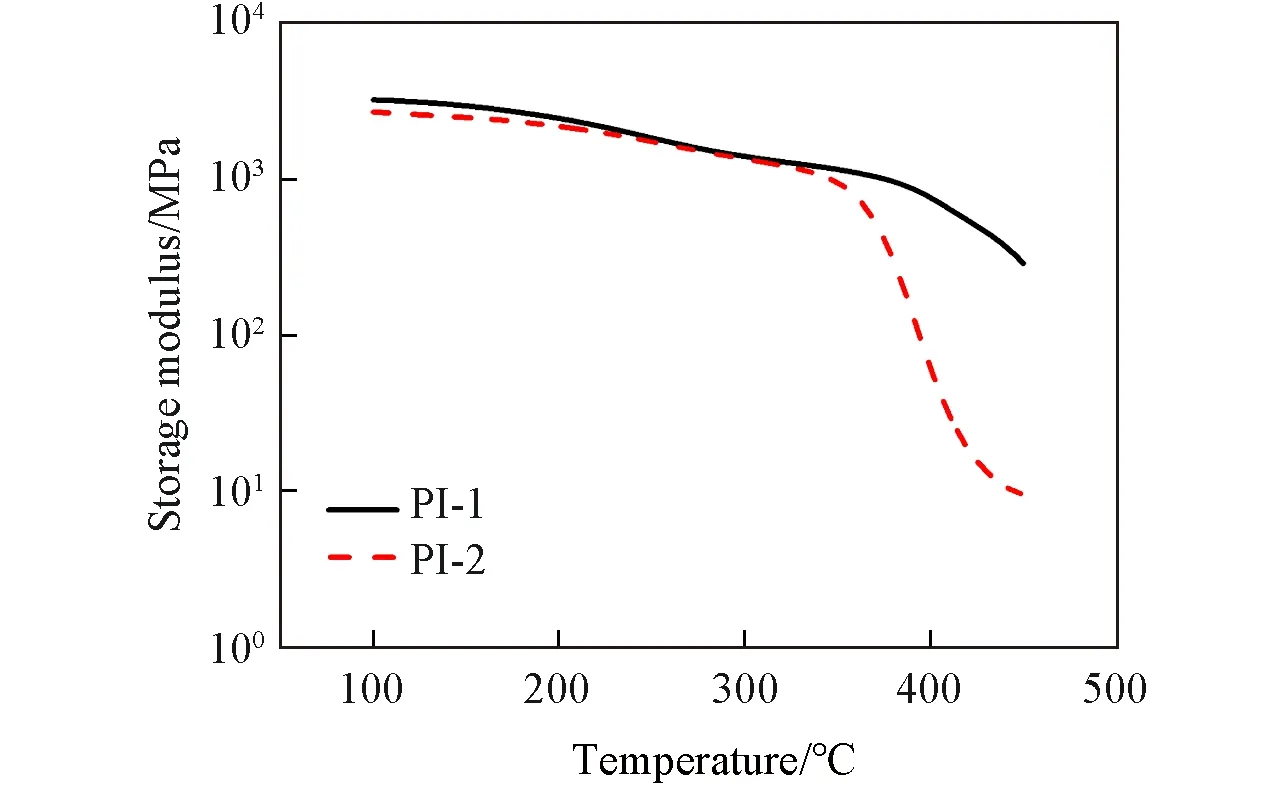

Fig.6 Temperature dependence of storage modulus for cured polyimide resins

图6为树脂固化物的储能模量-温度曲线.从图6可见,树脂固化物PI-1的玻璃化转变温度(Tg,储能模量拐点)为430 ℃,高于树脂固化物PI-2 的玻璃化转变温度(380 ℃).树脂低聚物的分子量越低,其固化物交联密度越高,Tg因此也越高.

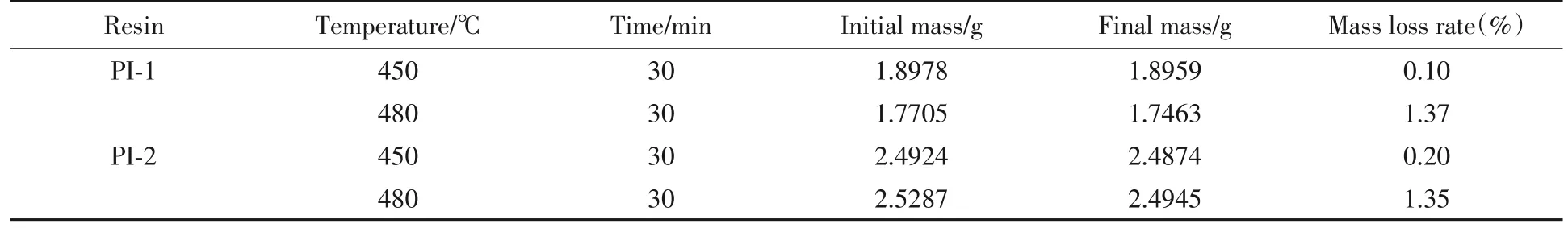

聚酰亚胺树脂固化物的热老化实验结果列于表1.从表1可见,PI-1和PI-2分别在480 ℃和450 ℃下于空气中保温30 min后的失重率均小于2%,表明二者具有良好的长时热氧化稳定性.

Table 1 Isothermal mass loss of cured resins at elevated temperatures

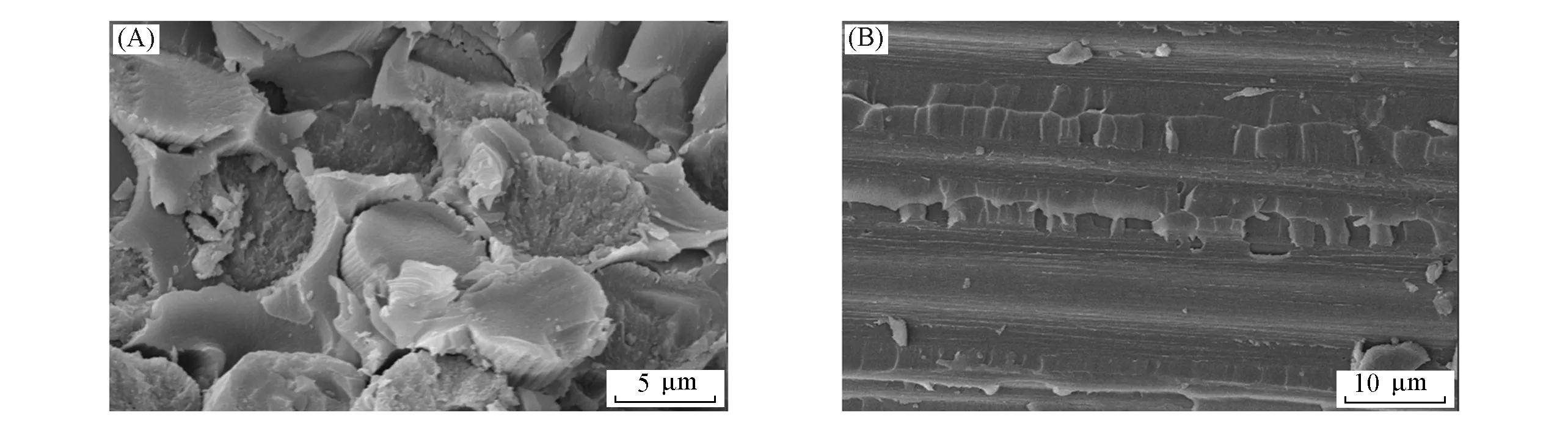

2.5 聚酰亚胺树脂基复合材料的界面形貌

图7 示出了碳纤维/PI-1 复合材料界面的微观形貌.从图7 可见,无论在垂直于纤维方向还是平行于纤维方向的截面上,树脂与纤维均交替排列,相互填充,无孔隙,几乎每根纤维都被树脂包裹着,二者紧密结合.说明树脂与纤维之间有良好的浸润性,制备的复合材料孔隙率低,界面良好,缺陷少.

Fig.7 Microstructure of carbon fiber/PI-1 composite

2.6 聚酰亚胺树脂基复合材料的介电性能

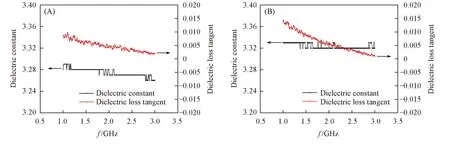

图8 示出了石英纤维/PI-1 和石英纤维/PI-2 复合材料的介电性能.由图8 可以看出,在频率1~3 GHz 范围内,石英纤维/PI-1 复合材料的介电常数和介电损耗波动范围分别为3.26~3.29 和0.002~0.010;石英纤维/PI-2 复合材料的介电常数和介电损耗波动范围分别为3.32~3.34 和0.001~0.015,2种树脂的石英纤维复合材料均具有较低的介电常数和介电损耗.本文研制的树脂体系在分子结构中引入了异构的3,4'-BPDA,破坏了分子的共轭结构,降低了分子链间的作用力,同时TFODA中C—F键具有低诱导极化率,且三氟甲基这一大体积侧基有效降低了分子的密堆砌程度,增大了空间自由体积,因此其复合材料表现出优异的介电性能,且介电常数随频率变化不明显,可满足宽频透波技术要求.

Fig.8 Dielectric properties of quartz fiber/PI-1 composite(A)and quartz fiber/PI-2 composite(B)

2.7 聚酰亚胺树脂基复合材料力学性能

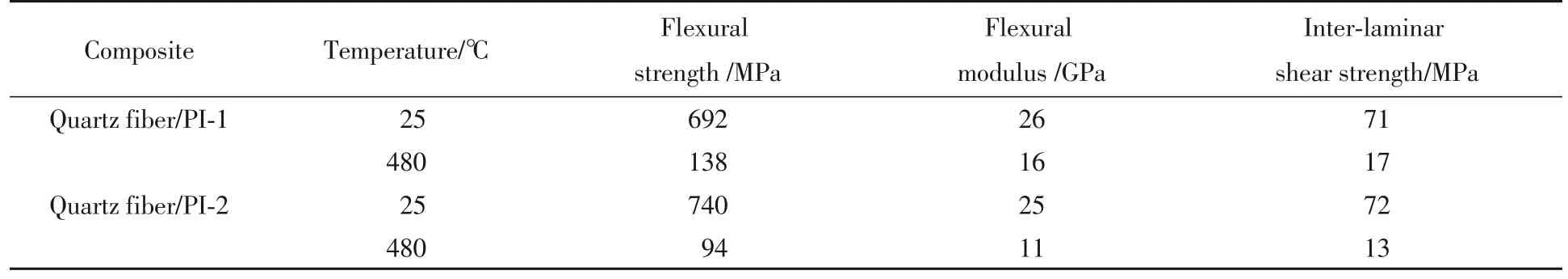

石英纤维/聚酰亚胺树脂基复合材料和碳纤维/聚酰亚胺树脂基复合材料的力学性能如表2 和表3所示.可以看到,PI-1和PI-2聚酰亚胺树脂与石英纤维和碳纤维制备的复合材料均显示出了较高的力学性能.其中石英纤维/PI-1复合材料室温下的弯曲强度为692 MPa,层间剪切强度为71 MPa;480 ℃高温下对应的弯曲强度为138 MPa,层间剪切强度为17 MPa.石英纤维/PI-2复合材料在室温下的性能与石英 纤维/PI-1 复合材料相当,但其480 ℃下的高温性能要低于石英纤维/PI-1,这是因为PI-2 树脂固化物的交联密度相对较低,其Tg低于PI-1.但二者在480 ℃仍然具有相当的力学性能,可以在耐高温的透波功能件上得到应用.

Table 2 Mechanical properties of quartz fiber/polyimide composites

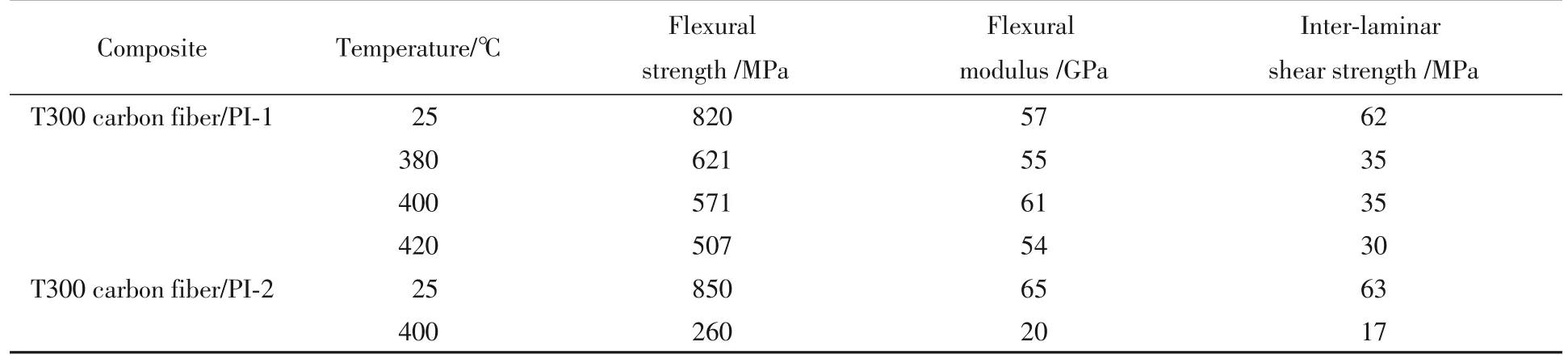

Table 3 Mechanical properties of the T300 carbon fiber/polyimide composites

T300织物碳纤维/PI-1复合材料室温下的弯曲强度为820 MPa,层间剪切强度为62 MPa;420 ℃高温下对应的弯曲强度为507 MPa,层间剪切强度为30 MPa.T300织物碳纤维/PI-1复合材料在420 ℃高温下的弯曲强度保持率可达62%,层间剪切强度保持率可达48%,具有较优异的高温力学性能,可以应用于耐高温的结构功能一体化制件的制备.

2.8 大厚度聚酰亚胺树脂基复合材料的制备

图9为大厚度石英纤维/PI-1和T300碳纤维/PI-1复合材料的数码照片.由图9可见,采用一次模压工艺制得了厚度高达45 mm的复合材料制件,显示了其优异的成型工艺性,可用于制备大尺寸大厚度的复合材料构件.

Fig.9 Digital photographs of large thickness composite of PI-1

3 结 论

制备了2种耐高温可溶性聚酰亚胺树脂,其均具有良好的加工性能(较好的溶解性和较低的熔体黏度),适合模压和热压罐工艺,可用于大尺寸大厚度复合材料构件的成型.聚酰亚胺树脂固化物具有优异的耐热性,在空气中5%热失重温度均高于550 ℃,在450和480 ℃下于空气中保温30 min后的失重率均小于1.5%,玻璃化转变温度最高可达430 ℃.石英纤维增强的聚酰亚胺复合材料均具有较低的介电常数和介电损耗,在480 ℃下仍保持较高的高温力学性能,可用于耐高温透波功能件的研制.碳纤维增强的聚酰亚胺复合材料在420 ℃下的弯曲强度保持率可达62%,层间剪切强度保持率可达48%,可用于制备耐高温结构功能一体化制件.石英纤维增强的聚酰亚胺复合材料均具有较低的介电常数和介电损耗,其中石英纤维/PI-1复合材料的介电常数不大于3.29,介电损耗不大于0.010,表现出优异的介电性能.同时复合材料在480 ℃仍保持较高的高温力学性能,可用于耐高温透波功能件的研制.碳纤维增强的聚酰亚胺复合材料具有较优异的机械性能,其中T300碳纤维/PI-1复合材料弯曲强度在室温和420 ℃下分别为820和507 MPa,其保持率可达62%.层间剪切强度在室温和420 ℃下分别为62和30 MPa,其保持率可达48%,可用于制备耐高温结构功能一体化制件.本文所开发的可溶性聚酰亚胺树脂及其复合材料具有优异的成型工艺、耐热性能、介电性能和力学性能,在航空航天领域高温服役环境具有较广阔的应用前景.