熔融纺丝-拉伸法制备PVDF中空纤维膜及其油-水分离性能

2021-06-29高翼飞肖长发冀大伟黄阳正

高翼飞,肖长发,冀大伟,黄阳正

(1.天津工业大学材料科学与工程学院,2.省部共建分离膜与膜过程国家重点实验室,3.纺织科学与工程学院,天津 300387)

水资源短缺及废水的排放已经成为全世界面临的重要问题[1,2].膜分离技术因具有分离效率高、能耗低和无污染等优点而被广泛应用于海水淡化[3,4]、膜生物反应器[5,6]、染料废水处理[7,8]及油-水分离[9,10]等领域.

聚偏氟乙烯(PVDF)是目前应用最广泛的成膜聚合物之一,具有良好的成膜性能、热稳定性、化学稳定性及机械性能[11~13].通常,采用非溶剂致相转化法(NIPS)或热致相分离法(TIPS)制备聚偏氟乙烯中空纤维膜.Hao等[14]制备了增强型聚偏氟乙烯/石墨烯(PVDF/GE)中空纤维膜,其在煤油/水体系连续分离中分离效率达到99.37%;Ong等[15]将PVDF、聚乙烯吡咯烷酮(PVP)和二氧化钛(TiO2)共混制备了亲水性的PVDF 中空纤维膜,其对合成油的滤油率达到99.7%左右;Shen 等[16]将PVDF 与多步反应合成的三嵌段共聚物添加剂P(VDF-co-CTFE)-g-PMAA-g-fPEG(AP)共混制备了亲水性中空纤维膜,其对水包1-十六烷乳液的分离效率在99%以上.虽然采用TIPS和NIPS法制得的PVDF膜具有良好的油-水分离特性,但这两种方法在制备过程中通常会使用大量的N,N-二甲基甲酰胺(DMF)、N,N-二甲基乙酰胺(DMAc)和邻苯二甲酸二辛酯(DOP)等有害溶剂或稀释剂,导致产生大量组成复杂的有毒废水[17,18].

与NIPS和TIPS工艺相比,熔融纺丝-拉伸(MS-S)工艺只需添加少量有机溶剂或稀释剂来保障可纺性和成孔性,是一种相对绿色的膜制备工艺.但在纺丝过程中,完全不添加溶剂或稀释剂的情况还比较少见.传统的熔融纺丝-拉伸法是指聚合物平行排列的片晶结构在拉伸应力作用下形成孔,这种方法适用于聚丙烯(PP)[19]和聚乙烯(PE)[20]等结晶性材料.Du等[21]尝试了通过这种方法制备PVDF 中空纤维膜,但由于PVDF属半结晶性聚合物,其拉伸成孔效果并不好.根据聚合物共混界面致孔原理[22],在部分相容或不相容的多相聚合物成膜体系中,基质相与分散相之间形成界面层,在外力作用下界面层容易形成间隙(即界面孔).因此,在一定条件下通过适当的拉伸作用可使多相(共混或掺杂)聚合物中空纤维膜中基质相与分散相之间形成界面孔,提高膜的孔隙率和渗透率,从而拓宽熔融纺丝-拉伸法制膜的应用范围[23].

本文以PVDF为成膜聚合物,聚全氟乙丙烯(FEP)、水溶性氯化钙(CaCl2)和聚乙二醇(PEG)为添加剂,在保证纺丝可纺性前提下,未使用其它有机溶剂,基于界面致孔原理,采用熔融纺丝-拉伸法制备了PVDF中空纤维膜,分析和讨论了拉伸比对PVDF中空纤维膜的形貌、孔径分布及孔隙率等的影响,探讨了其在油-水分离方面应用的可能性,取得了较好的结果,同时解决了纺丝过程中有害溶剂或稀释剂易产生环境污染的问题.

1 实验部分

1.1 试剂与仪器

PVDF(6010),苏威上海有限公司;FEP(DS618B),山东东岳化工有限公司;CaCl2和PEG(分子量10000),分析纯,天津科密欧化学试剂有限公司;司盘80和无水乙醇,分析纯,天津市风船化学试剂科技有限公司;煤油,天津荣顺石油化工有限公司.

TSE-20型同向双螺杆挤出机,南京瑞亚弗斯特高聚物装备有限公司;JBGW-400型电子拉力试验机,JBDL-200N 型电子拉力试验机,扬州市精博试验机械有限公司;Phenom XL 型扫描电子显微镜(SEM),荷兰Phenom-World 公司;3H-2000 PB 型毛细管流动孔隙仪,贝士德仪器北京有限公司;DSA100 型动态接触角测量仪,德国Kruss 公司;200F3 型差示扫描量热仪(DSC),德国Netzsch 公司;APOLLO XL型X射线能谱仪(EDX),美国EDAX公司;卡尔费休水分仪,潍坊中特电子仪器有限公司.

1.2 PVDF中空纤维膜的制备

采用同向双螺杆挤出机和电子拉力试验机,通过熔融纺丝-拉伸法制备PVDF中空纤维膜.

首先将PVDF,FEP,PEG和CaCl2于(60±2)°C真空干燥24 h;然后按一定配比(表1)在高速粉碎机中搅拌5次(每次30 s)使物料混合均匀;将混合均匀的物料加入双螺杆纺丝机中,挤出、造粒;再将粒料喂入双螺杆纺丝机,并通入N2作为芯液,经喷丝头挤出后在空气中冷却固化成形,经卷绕得到PVDF初生中空纤维膜,经充分水洗后,室温干燥待用;用电子拉力试验机以10 mm/min的拉伸速率在90°C下对PVDF中空纤维膜分别拉伸0,50%,100%和150%,依次标记为M-0,M-1,M-2和M-3.

Table 1 Composition and spinning parameters of the pristine PVDF hollow fiber membranes

1.3 PVDF中空纤维膜的性能测试

1.3.1 孔隙率 用干-湿质量法测定膜孔隙率ε(%).将膜样品浸渍在正丁醇中,称量其干态和湿态质量,根据下式[24]计算孔隙率:

式中:m1(g)和m2(g)分别为膜在正丁醇中浸渍后的湿重和在50 °C 烘箱中连续烘干12 h 后的干重;ρ(g/cm3)为正丁醇密度;D(cm)和d(cm)分别为膜的外径和内径;l(cm)为膜的长度.

1.3.2 渗透压 采用实验室自制的通量测试仪测定膜的水渗透压.测试前,将样品制成膜组件,安装在膜通量测试仪上.然后缓慢加大进水压力(初始压力为0 MPa,加压步长为0.01 MPa),直至第一滴水滴落.每个压力下保持15 min,每种膜样品测试3次并取平均值.

1.3.3 煤油通量 室温下,采用实验室自制膜通量测试仪在0.02 MPa下测定PVDF中空纤维膜的油通量[J1,L/(m2·h)],并通过下式[25]计算膜的油通量:

式中:V(L)为透过油的体积;S(m2)为膜面积;t(h)为测试时间.

1.3.4 油-水分离性能 将99 mL煤油和0.1 g司盘80加入三口烧瓶中,以3000 r/min 的转速在室温下搅拌30 min,然后以每30 min滴加0.1 mL的速度逐滴加入1 mL去离子水,搅拌1 h,得到油包水乳液.采用实验室自制装置,用外压错流过滤法测试膜的油包水乳液分离性能.用卡尔费休水分仪测定油包水乳液和透过液的含水率.分离过程中,透过液分离通量按油通量公式计算,油包水乳液分离效率(κ,%)[26]定义为

式中:C0(g/L)为油包水乳液的含水率;C1(g/L)为透过液的含水率.

2 结果与讨论

2.1 致孔机理及膜形貌

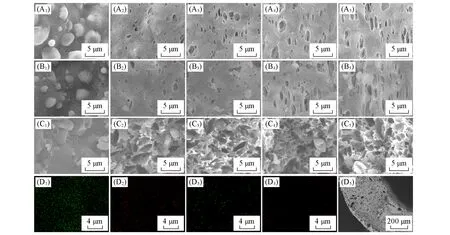

Fig.1 SEM images(A1―C5,D5)and EDS mappings(D1―D4)of PVDF hollow fiber membranes

Scheme 1示出了膜孔的成形机理.膜孔主要包括成孔剂形成的溶出孔(成膜后水溶性添加剂溶出形成的孔)及拉伸产生的界面孔(PVDF基质与非水溶性添加剂之间的界面间隙).图1为膜的SEM照片及横截面上O元素和Cl元素的扫描图.对比图1(A1)和(A2)可见,经水洗去除水溶性PEG 和CaCl2后,在膜中形成了明显的溶出孔,并且随拉伸比增大,膜孔径增大.图2 给出4 种膜的DSC 曲线.可以看出,不同拉伸比下PVDF中空纤维膜的DSC曲线均出现两个单独的熔融峰,分别对应PVDF(172 ℃)和FEP(265 ℃),进一步说明PVDF和FEP的相容性较差,FEP 的加入未改变PVDF 的聚集态结构[27];而且由于拉伸作用,一部分孔沿着拉伸方向呈微细毛细管状,这种结构有利于在保持纤维较好力学性能的同时,赋予纤维多孔结构[28].由图1(C1)~(C5)可观察到镶嵌在膜内的FEP粒子,膜的横断面呈均匀的多孔形貌.这是由水溶性PEG 和CaCl2除去后形成的溶出孔和拉伸产生的界面孔所致.图1(D1)~(D4)为水洗前后膜的元素分布图,进一步证明PEG和CaCl2几乎完全溶于水而被除去,并形成了孔.由表2 还可看出,随拉伸比增大,膜的内、外径和壁厚均呈减小趋势.

Scheme 1 Formation process of the pores

Fig.2 DSC thermograms of post-treated PVDF hollow fiber membranes at varying stretching ratios

Table 2 Characterization of PVDF hollow fiber membranes

2.2 孔径分布和孔隙率

图3 为不同拉伸比下所得膜的孔径分布曲线,表3 列出了不同拉伸比下膜的平均孔径及孔隙率.可见,拉伸后膜的孔径分布范围变宽,随拉伸比增大,膜的平均孔径增大,孔隙率随之增大.这与图1结果一致.在拉伸比较低时,平均孔径随拉伸比的增加而迅速增大;当拉伸比进一步增大时,平均孔径增大不明显,而孔隙率仍呈增大趋势.这是由于拉伸过程有利于较大孔径的细化,同时伴随着拉伸过程会产生新的界面孔,当膜的拉伸变形程度达到最佳状态时,膜的孔径分布相对较窄而孔隙率较大[29].

Fig.3 Pore size distribution of PVDF hollow fiber membranes

Table 3 Mean pore size,porosity and outer surface roughness of PVDF hollow fiber membranes

2.3 力学性能

由图4可以看出,随拉伸比增大,膜的断裂强度增大,断裂伸长率减小.这是因为在拉伸过程中,聚合物发生取向,在拉伸应力作用下,大分子链沿膜轴向的取向度增大,大分子链的排列更加紧密,可承受拉应力作用的大分子链数目增多,所以断裂强度增大.当拉伸比很低时,膜的拉伸变形主要发生在无定形区,断裂伸长率较大;随着拉伸比继续增大,结晶区大分子链也发生变形,需要更大的拉伸应力作用,所以断裂伸长率随拉伸比增大而减小.此阶段如拉伸比和拉伸速率控制不当,很易破坏膜的聚集态结构变化,导致膜的断裂[30].由图4可见,PVDF 中空纤维膜表现出优异的力学性能,其最大断裂强度可达到19.3 MPa.

Fig.4 Stress-strain curves of PVDF hollow fiber membranes

2.4 渗透压和接触角

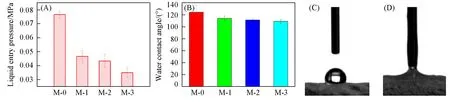

由图5(A)可以看出,随着拉伸比增大,膜的水渗透压变小.水渗透压的大小与膜的孔径、水接触角和疏水性等有关.拉伸1.5倍的膜,平均孔径和孔隙率均较大,而水接触角和水渗透压则较小.由图5(B)可以看出,PVDF中空纤维膜的水接触角随拉伸比增大而减小,且均在100°以上.其中原膜的接触角最大,为122°;拉伸1.5倍的膜接触角最小,为109°.表面粗糙度对水接触角也有一定的影响,根据Wenzel方程,对于疏水性材料,表面粗糙度增加会增大水接触角[31].但在本实验中,随着拉伸比的增大,膜的粗糙度逐渐增大,膜的水接触角却呈下降趋势,这可能是由于随着拉伸比的增大,膜的孔隙率和孔径明显增大,导致膜表面更易被水滴浸润[32].图5(C)和(D)分别为M-0的水接触角和油接触角,煤油在接触膜表面的瞬间渗透,而水在膜表面可以保持较长的时间,表明膜具有良好的亲油疏水性,可用于油-水分离.

Fig.5 Effect of the post-treatment on liquid entry pressure(A) and water contact angle(B),water contact angle of M-0(C),oil contact angle of M-0(D)

2.5 油通量和油包水乳液分离性能

由图6可见,随着拉伸比增大,膜的油通量增大,其中M-3膜的油通量最大.这与膜孔径和孔隙率等规律一致.随着拉伸的进行,膜的壁厚减小,有利于降低膜运行阻力,从而提高膜的通量.随时间的延长,膜在外压作用下被压实,而且一部分较小的孔隙被煤油堵塞,使得通量在明显降低后趋于稳定.

为了进一步研究膜的分离性能,选用M-3膜进行油包水分离实验.每次实验完毕,用乙醇浸渍膜样品15 min 后超声清洗,于45 ℃烘干,再进行下一次测试.图7 给出了M-3 膜的分离通量和分离效率.可见,随实验次数的增加,煤油分离通量未发生明显变化,稳定在18 L/(m2·h)左右,分离效率均在97%以上,表现出良好的重复使用性能.

由图8可见,油包水乳液为乳白色液体,其中分散着许多小水滴;而透过液为清澈透明液体,几乎观察不到水滴的存在,表明膜对乳液表现出良好的分离效果.

Fig.6 Kerosene flux of PVDF hollow fiber membranes

Fig.7 Separate flux and the separate efficiency of M-3

Fig.8 Optical microscopy images of emulsion separation by M-3 membrane

3 结 论

采用熔融纺丝-拉伸法制备了PVDF中空纤维膜,研究了拉伸比对PVDF中空纤维膜结构和性能的影响.结果表明,随着拉伸比的增大,膜的平均孔径和孔隙率增大,膜的最大断裂强度可达19.3 MPa,煤油通量可达97 L/(m2·h).经过5次乳液分离后,拉伸过的膜对油包水乳液的分离效率维持在97%以上.本文在膜的制备过程中没有添加任何有机溶剂,实现了膜制备过程的绿色化.