基于同步辐射成像技术的镁合金微结构演化研究进展

2021-06-29郭恩宇王同敏

王 冲,郭恩宇,王同敏

(大连理工大学材料科学与工程学院 辽宁省凝固控制与数字化制备技术重点实验室,辽宁 大连 116024)

1 前 言

镁合金是可大规模工程应用的最轻的金属结构材料,其密度约为1.8 g/cm3,仅为铁的1/4,铝的2/3[1]。此外,镁合金具有高比强度和比刚度、良好的阻尼能力和生物兼容性,已广泛应用于航空航天、国防、交通、3C等重要领域[1, 2]。

大多数镁合金部件的制备需要经历铸造成型和后续的变形加工(对变形镁合金而言),期间涉及复杂的物理化学反应和组织转变。例如,初始铸造过程的凝固组织转变及铸造缺陷的形成和分布直接影响铸态工件的性能,并对材料的后续加工产生重要影响。此外,镁合金在实际服役中,服役环境复杂,如承受复杂载荷、高温和腐蚀等环境。一旦发生失效,往往造成重大生命和财产损失,如镁合金制备的汽车发动机缸体,若服役过程中缸体破裂,极易导致车毁人亡的悲剧。深入探究镁合金制备过程中的组织演变机理,并对材料在复杂服役环境下的微结构演化和损伤机制开展研究,是优化成分和工艺参数从而提高材料性能的关键。

镁合金材料制备与服役过程中的组织演变过程表征是研发材料的重要基础。目前,材料组织结构的主要表征手段有光学显微镜、扫描电子显微镜、透射电子显微镜及X射线衍射仪等,这些表征手段虽能较为系统地表征材料的组织,但也存在各自的局限性。例如,在组织结构三维表征上,SEM/TEM序列层切技术(SEM/TEM-FIB)虽能表征材料三维组织,但是该方法具有破坏性,表征的区域相对较小,且在电镜中嵌套具有复杂样品环境的原位装置难度较大;另外,高精度的序列层切耗时长,效率低。相比之下,同步辐射(synchrotron radiation)X射线具备较好的综合时空分辨率,为材料组织结构的研究,特别是为基于复杂环境和时间变化的微结构原位研究和动力学机制的分析带来了新的机遇[3, 4]。同步辐射是相对论性高能带电粒子在电磁场中以接近光速运动,偏转时产生的一种电磁辐射[4],同步辐射X射线具有高能、高亮度和准直性好等一系列优点,因此时间和空间分辨率较高。基于同步辐射光源,构建材料制备和模拟服役环境的原位装置,可开展各类材料微结构演变的动力学研究,现已在材料科学、医学、机械、考古等众多领域得到广泛应用[5]。

由于同步辐射X射线表征技术的众多优势,其已在金属材料的研究中得到较多应用,但是目前关于同步辐射X射线表征技术在镁合金研究领域的应用报道仍然较少。本文综述了国内外相关研究团队利用同步辐射多维多尺度成像技术开展镁合金微结构演化机理方面的研究,针对镁合金凝固相变过程的晶体演化行为、加载和腐蚀条件下镁合金中裂纹、腐蚀坑等缺陷的形成和扩展进行重点阐述,最后在文末进一步展望了该技术在镁合金研究领域的前景。

2 镁合金凝固过程中的枝晶形貌演化

凝固(或液态制备)是金属材料重要的制备方法,铸造、焊接等传统的加工工艺以及当前先进的增材制造技术均涉及凝固过程。故对金属材料凝固过程中组织与结构演变机制的深入探究是获得高品质部件的重要基础。

2.1 镁合金晶体凝固生长过程的同步辐射原位二维成像研究

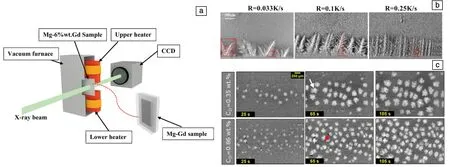

在镁合金凝固组织的探究方面,研究人员通过同步辐射X射线原位二维(2D)动态成像技术研究了不同冷速下Mg-6%Gd合金(质量分数,下文若未特别说明,皆为质量分数)中的枝晶晶体生长形态[6],图1为用到的二维成像装置示意图和部分结果。同步辐射原位二维成像装置主要由光源、样品室及信号接收器3个模块组成。样品一般为薄片状,厚度在200~300 μm以下,多采用较薄的材料(如陶瓷)进行封装,并放置于加热装置中,平行的同步辐射X射线透过样品后,由高速电荷耦合元件(CCD)相机进行图像信息收集,如图1a所示。研究人员观察到高冷速下初生α-Mg枝晶存在2种二维形态:完美的六次对称结构和蝴蝶状结构。随着冷却速率的降低,初生镁枝晶生长模式发生改变,逐渐由等轴晶向柱状晶过渡。冷却速率的不同影响着枝晶的生长方式。在低冷却速率下,合金元素扩散是凝固的主要模式,热扰动使得固液界面变得不稳定,进而沿着某些特定方向形成枝晶(图1b)。Sillekens等[7]对不同Zr含量的Elektron21合金的凝固过程进行了原位观察(图1c),结果发现,凝固初期合金的枝晶形态为明亮的六次对称结构(图1c白色箭头),Zr含量增加使得形核数量明显增加。在高Zr含量的合金中,凝固过程中Zr元素可能以颗粒的形式在固液界面前沿析出,形成黑点(图1c红色箭头),而过剩的Zr颗粒并未对合金的形核率产生影响。通过同步辐射原位观察,研究人员直接证明了Zr元素对镁合金形核的促进作用。Casari等[8]亦采用同步辐射技术对Elektron21合金凝固过程α-Mg枝晶的演化行为进行了原位研究。结果发现,α-Mg晶体在形核后以六次对称结构生长(图2)。枝晶的生长导致了固液前沿Zn和RE元素的富集,使得X射线吸收增大,晶体周围区域衬度变暗。另外他们还观察到在某些区域枝晶的枝晶臂存在异常生长的现象:六次枝晶臂中的其中一个枝晶臂加速生长(如图2a中的I区域)。发生形态转变区域的晶体生长速度约为其他区域的4~5倍,且在区域I和区域II观察到异常生长的枝晶臂存在二次加速生长的情况(如图2b蓝色和红色箭头所示)。所有形态转变都发生在相邻熔体中溶质浓度增加的区域,通常是在封闭的枝晶间区域。研究者认为枝晶生长过程中固液前沿溶质浓度的变化,导致各向异性改变是造成这种现象的主要原因。

图1 同步辐射原位二维成像实验装置示意图及镁合金凝固枝晶二维形貌演化:(a)同步辐射原位二维成像装置示意图[6];(b)不同冷却速率下Mg-6%Gd合金枝晶形貌演化规律[6];(c)不同Zr含量的Elektron21合金凝固过程中的枝晶演化,冷却速率R=0.0125 K/s[7]Fig.1 Schematic for the experiment of in situ synchrotron radiography and 2D morphology evolution of dendrites in Mg alloys during solidification: (a) schematic for the experiment of in-situ synchrotron radiography[6]; (b) dendrite evolution of Mg-6wt%Gd under different cooling rates[6]; (c) microstructural evolution during solidification of Elektron21 alloys with different zirconium contents, cooling rate R=0.0125 K/s[7]

图2 Elektron21合金原位凝固实验结果:(a)在近等温条件下(冷却速率:0.0125 K/s)Elektron21合金中α-Mg枝晶随时间的演化规律,初生α-Mg枝晶衬度较亮,次级形态较暗;标记I,II,III,IV的区域表示出现不同形态的空间位置;(b)I~IV区域中形态转变枝晶的瞬时界面速度[8]Fig.2 In-situ solidification experiment results of Elektron21 alloy: (a) the evolution of the α-Mg dendrites in the Elektron21 alloy under nearly isothermal conditions (cooling rate: 0.0125 K/s), the initial α-Mg dendrites appear as bright, while the secondary morphologies are distinctively darker; the regions marked with I, II, III and IV represent the spatial locations where a morphologically different structure appeared; (b) instantaneous interface velocities extracted for the dendrites that undergo the transition in regions I~IV[8]

以上研究表明,利用同步辐射成像技术对镁合金凝固过程组织的原位动态分析可为探究镁合金凝固机理提供新的视角。值得一提的是,同步辐射原位二维成像技术虽然具有较高的动力学时间分辨率,但是其得到的信息是二维的,有时无法准确反应微结构在真实三维空间的情况。如前文所述,研究者在Mg-Gd合金中发现的2种生长模式是基于二维组织信息得到的结果,但事实上,在相同条件下对于特定的合金成分,枝晶在三维空间的生长模式可能是唯一的,通过二维界面获得的组织信息有时会造成信息的错误解读,从而得到错误的结论。因此,对于具有复杂结构的微结构研究需从三维空间进行。

2.2 镁合金凝固过程中枝晶三维形貌演化

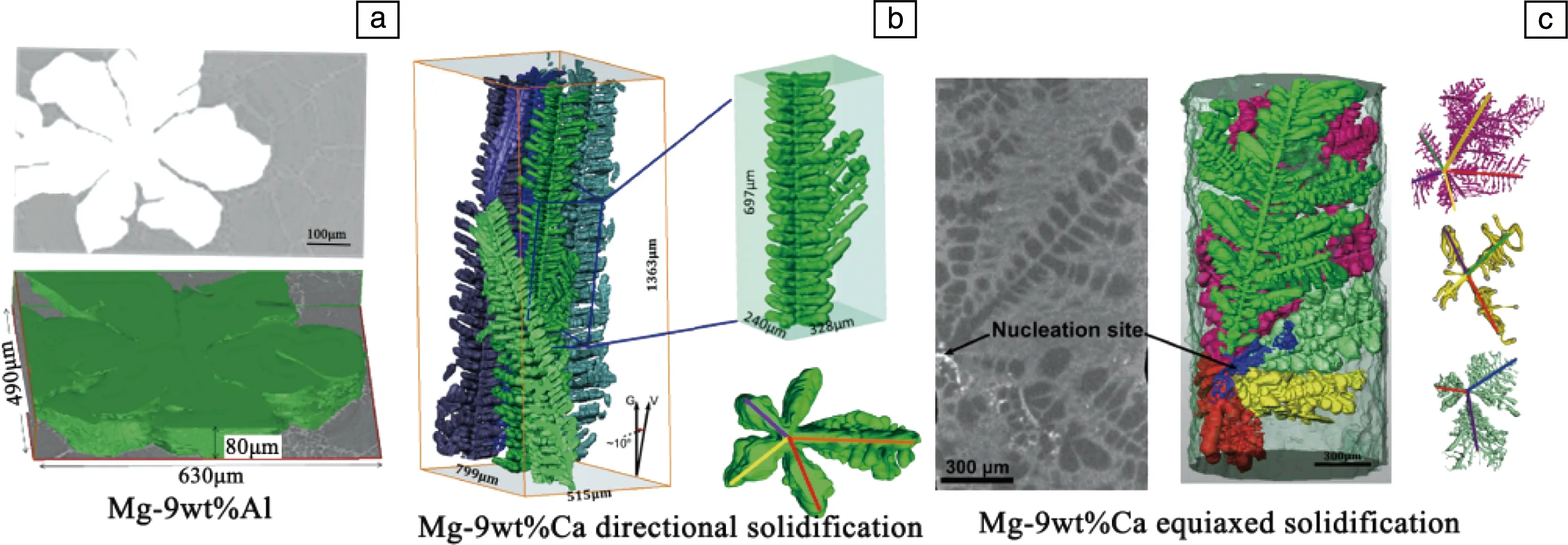

同步辐射X射线三维成像技术的发展使得研究人员可以从三维空间表征复杂的组织与结构形貌,并对其开展拓扑学的研究,从而获得较为准确的三维组织描述或缺陷的定量化分析。在三维成像分析技术中,X射线计算机断层扫描显微技术(X-ray computed tomography,XCT)是最成熟也是用的最多的三维表征技术,图3为该技术的原理示意图,其原理为通过探测器收集样品在不同角度的二维切片信息,之后经过三维重构得到样品的三维信息。目前,该方法已被应用于众多金属的三维组织或缺陷的表征。其中,在镁合金研究方面,Wang等[9]采用同步辐射XCT技术对Mg-9%Al合金的α-Mg枝晶进行了表征。在Mg-9%Al合金中,α-Mg枝晶呈完美的六次对称结构,分枝位于基面呈雪花状生长,在c轴方向并未呈现择优生长的趋势(图4a)。这应是镁合金枝晶晶体形貌在三维实验上的最早描述。

图3 X射线计算机断层扫描成像技术示意图Fig.3 Schematic showing the X-ray computed tomography imaging technique

Yang等[10]以Mg-Al、Mg-Sn、Mg-Ba及Mg-Y二元合金为模型,研究了Al,Sn,Ba和Y元素对镁合金三维枝晶形貌的影响。结果发现不同的合金体系其枝晶形貌大致相似,均为18个分枝结构,其中6个分枝位于基面,另外12个为非基面分枝。但是不同合金体系的枝晶之间存在着3个不同之处:① <11-20>晶向和<11-23>晶向之间的夹角不同;② <11-20>和<11-23>方向的枝晶长度不同,在Mg-Gd和Mg-Y合金中<11-23>方向的枝晶总比<11-20>方向长,即<11-23>方向的枝晶生长速度更快,而其他合金中两方向的枝晶长度近乎相等;③ 枝晶形貌的细节不尽相同,Mg-Gd和Mg-Y的枝晶近乎完全相同,无法分辨,Mg-Ca和Mg-Sn合金的枝晶相似,但是Mg-Ba合金枝晶的<11-20>方向的分枝倾向于在{10-10}面分裂。造成这些不同形貌的原因可能与溶质与基体合金的晶体结构不同,以及不同溶质的固溶度和局部区域溶质溶度不同使得固液界面的表面能变化有关。该研究说明由于不同元素与Mg元素之间的各向异性存在一定差异,故不同合金元素的加入或多或少都会对镁合金枝晶形貌产生影响。

此外,Shuai等[11]采用同步辐射XCT技术对不同生长凝固条件下Mg-9%Ca的三维枝晶形貌进行了表征,结果如图4b和4c所示。在定向凝固过程中,由于局部热扰动,Mg-9%Ca合金的初生柱状晶的生长方向与温度梯度方向并不完全一致。对单个枝晶观察发现,初生枝晶具有5条二次枝晶臂,二次枝晶臂生长方向与温度梯度方向的夹角不同导致了二次枝晶臂生长速度的差异(图4b)。在等轴凝固中,由于冷速低,为了降低形核能量,初生枝晶依附于MgO团簇进行异质形核。该研究表明MgO团簇可作为镁合金异质形核的核心。三维形貌分析表明,由于凝固方式的改变,枝晶生长的择优取向发生变化,使得枝晶形态迥异。

图4 不同镁合金的三维枝晶形貌:(a)Mg-9%Al合金枝晶三维形貌[9];Mg-9%Ca合金定向凝固(b)及等轴凝固(c)枝晶三维形貌[11]Fig.4 Three-dimensional (3D) dendritic morphology in Mg alloys: (a) 3D dendritic morphology during equiaxed solidification of Mg-9wt%Al[9]; (b) 3D dendritic morphology during directional solidification of Mg-9wt%Ca[11]; (c) 3D dendritic morphology during equiaxed solidification of Mg-9wt%Ca[11]

Zn是镁合金中另一种重要的合金化元素,具有典型的hcp结构,由于其a轴和c轴之间较强的各向异性,Zn被发现可以改变晶体形貌和生长方向。Gonzales等[12]在研究Al-Zn合金时发现,随着Zn元素含量的增加,Al合金的枝晶形貌发生明显改变,Gonzales等认为这种现象是由于Zn晶体结构中存在较强的各向异性导致的。在镁合金中,研究者发现了类似的现象:α-Mg枝晶形貌随着Zn含量的改变而改变,如图5所示[13]。在Mg-xZn(x=10%, 25%, 38%, 50%)合金中,分枝与主枝晶臂之间的夹角(φ)随Zn含量的增加逐渐增加。Zn含量较低时,α-Mg枝晶呈六次对称结构,六个枝晶臂位于基面;Zn含量增加,α-Mg枝晶发生明显的偏移和分叉,分枝逐渐增多,位于基面的枝晶逐渐消失(如图5a)。由于生长方向的改变以及枝晶的分叉行为,在Mg-38%Zn合金中,枝晶形貌呈现出类藻状形貌。研究者将这种转变归因于Mg和Zn之间晶体结构的各向异性不同(Mg的a轴与c轴之间的各向异性仅为1%[14],而Zn的各向异性高达30%[12])和Zn原子的固溶导致镁合金中原子密排面的改变。Yang等[10]亦采用同步辐射对Mg-Zn合金的枝晶形貌进行了观察,同时,为了研究枝晶的演变行为,Yang等引入了各向异性函数ε1,ε2和ε3(ε1的大小只影响<0001>方向的生长趋势,不会显著改变枝晶形貌)对Mg-Zn合金的枝晶演化行为进行了模拟,结果如图5b所示。当ε2一定时,随着ε3的减小,基面取向的分枝逐渐弱化,ε3继续降低,基面分枝消失,枝晶变为12个分枝结构;随着ε2和ε3的变化,枝晶发生形貌转变的范围也发生变化,如图5b中虚线所示。各向异性函数的引入较好地解释了由于Zn含量差异导致的枝晶形貌的转变现象。

图5 Mg-xZn合金的枝晶形貌及模拟结果:(a)Mg-xZn(x=10%,25%,38%,50%)合金中α-Mg枝晶分枝与主枝晶夹角[13];(b)枝晶取向转变行为的三维相场模拟[10]Fig.5 Dendritic morphologies and phase field simulation of Mg-Zn alloys: (a) misorientation (φ) between the split dendrite arms and the principle crystal axis in Mg-xZn(x=10%,25%,38%,50%) alloy[13], (b) three-dimensional phase field simulations on the dendrite orientation transition behaviour of the magnesium alloys[10]

为了定量描述各向异性对镁合金枝晶形态的影响,Du等[15, 16]通过同步辐射X射线CT技术对Mg-6.25%Al(原子百分数)中α-Mg枝晶形貌进行了观察和分析,并对不同晶向的各向异性进行了计算。结果发现:α-Mg枝晶的生长模式为:枝晶共18个分枝,其中6个分枝位于基面,12个分枝处于非基面。纯镁中,不同晶体方向存在各向异性(如表面能和生长各向异性):<11-2x>方向的各向异性总是大于<10-1x>方向;温度也影响各个方向的各向异性,温度越高,纯镁中各个方向的各向异性均下降,但在基面上,<11-20>方向的各向异性始终大于其他方向,而非基面<11-23>方向的各向异性最大。该研究表明:镁中不同的晶体取向之间存在各向异性差异,合金元素(尤其是强各向异性的元素,如Zn)改变镁合金枝晶形貌的根本原因在于合金元素会显著影响镁中不同晶体取向的各向异性。

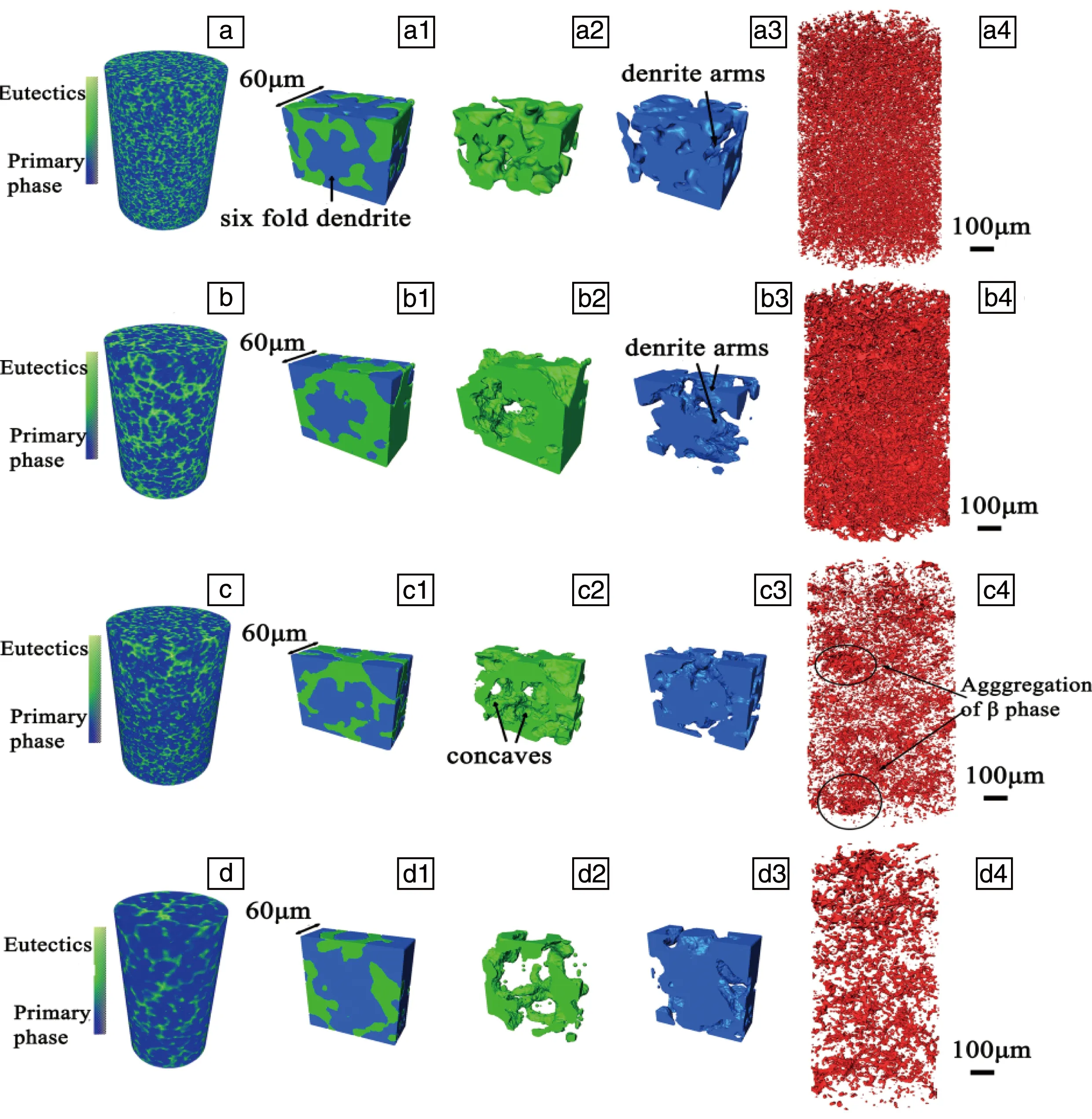

以上研究均是以二元合金为模型,研究冷却速度、合金元素等因素对合金三维枝晶形貌的影响。二元合金具有一定的学术研究价值,但是实际工程应用价值较低。在多元镁合金中,合金中的相种类更丰富,组织形貌也更加复杂,尺寸也更细小。图6为在不同冷却速度下凝固制备获得的Mg-xGd-3%Y-0.5%Zr(x=10%,6%)合金的三维组织形貌[17]。从图中可以看出,不同凝固条件下合金组织的结构类似,均由初生α-Mg枝晶相(蓝色)和共晶相(绿色)组成。初生α-Mg相呈六次对称结构(图6a1所示),共晶相互相连接构成复杂的共晶网络。随着冷却速度的增加,初生α-Mg相的六次对称结构减弱,且面积减小,即合金晶粒细化。在合金中共晶相呈粒状较为均匀地分布在晶粒间(图6a4,6b4,6c4和6d4),随着冷却速率和Gd元素含量增加,共晶相的尺寸增加,分布趋于密集。

图6 在不同冷却速率(Rc)下获得的Mg-xGd-3%Y-Zr(x=10%,6%)合金的三维形貌(蓝色为α-Mg,绿色为共晶相,红色为单独提取的共晶相)[17]:(a~a4) Mg-10%Gd-3%Y-Zr,Rc=11 K/s; (b~b4) Mg-10%Gd-3%Y-Zr,Rc=3 K/s; (c~c4) Mg-6%Gd-3%Y-Zr,Rc=3 K/s; (d~d4) Mg-6%Gd-3%Y-Zr,Rc=0.5 K/sFig.6 3D morphology of Mg-xGd-3%Y-Zr(x=10% and 6%) alloys under different cooling rate (Rc) (blue: α-Mg, green: eutectic phase, red: the eutectic phase)[17]: (a~a4) Mg-10%Gd-3%Y-Zr, Rc=11 K/s; (b~b4) Mg-10%Gd-3%Y-Zr, Rc=3 K/s; (c~c4) Mg-6%Gd-3%Y-Zr, Rc=3 K/s; (d~d4) Mg-6%Gd-3%Y-Zr, Rc=0.5 K/s

2.3 镁合金枝晶晶体生长过程的四维(4D)研究

同步辐射X射线三维成像技术在研究合金三维微观组织结构方面的成功运用,为合金组织演变的机理研究提供了新的方法和思路。但是三维成像也存在一定的局限性,其虽然可以详细反映真实的三维组织形貌,但得到的最终组织是静态的,而对于动力学变化过程,例如,凝固过程中晶体的形核、长大及粗化等过程是动态变化的,静态的三维表征无法反映组织演化的动力学变化过程。同步辐射4D(3D+时间)表征技术的发展,使得研究人员能够获得随时间演化的三维组织演变过程。

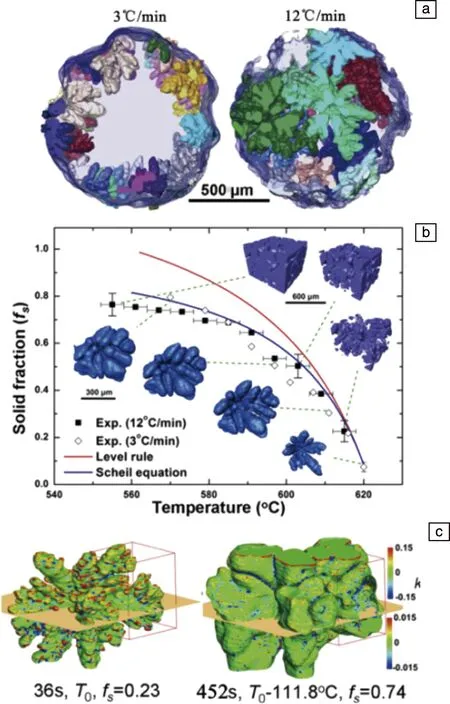

在镁合金的原位研究中,Shuai等[18]率先在不同冷却速度下(3和12 ℃/min)对Mg-15%Sn合金的凝固过程进行了原位观察,部分结果如图7所示。在2种冷却速度下,枝晶的生长形貌基本相同:枝晶具有18个分枝,6个分枝位于基面,12个分枝位于非基面。这说明,在该实验条件下,冷却速度对合金生长模式影响不大。但是冷速显著影响枝晶晶体形核方式及形核率:例如,在相对较低的冷却速率(3 ℃/min)下,为降低形核所需能量,形核多发生在样品表面;高冷却速率下,样品表面和内部均可形核,枝晶形核率大大增加(图7a)。四维成像技术的优势在于可对枝晶的动态生长过程进行定量分析,从而深入解释枝晶生长规律。在凝固过程中,固相体积分数(可粗略反映合金整体凝固过程)、枝晶尖端生长速率(较为精确地描述枝晶生长状况)及界面曲率(反映固相界面形状)等是用来描述晶体生长的重要定量化参数。如图7b所示,随着Mg-Sn合金凝固过程的进行,固相体积分数逐渐增加。Scheil方程拟合结果较杠杆定律更接近实验结果。晶体的生长过程往往包含枝晶加速生长阶段、减速生长阶段和枝晶相互接触停止生长等多个阶段。例如,Mathiesen等基于对Al-30%Cu的研究指出[19],枝晶生长过程分为枝晶加速生长和减速生长2个阶段,加速生长往往在开始阶段,且持续时间很短。而在Mg-Sn合金的研究中,并未观察到Mg枝晶的加速生长阶段,只捕捉到了枝晶的减速生长和停止生长2个阶段(如图7c),可能的原因是所用的成像技术时间分辨率相对较低。根据界面曲率的计算结果发现,由于Gibbs-Thomson效应,溶质由高曲率区域向低曲率区域扩散,导致高曲率枝晶逐渐消失,平均曲率和Gauss曲率较大的红色区域与相邻枝晶随之发生合并[20, 21]。

图7 Mg-15%Sn合金原位凝固实验结果:(a)冷却速度对合金形核的影响;(b)固相体积分数随温度的变化;(c)枝晶的平均曲率(图7c上半部)和高斯曲率(图7c下半部)计算结果[18]Fig.7 Experiment results for in situ solidification of Mg-Sn alloy: (a) grain nucleation locations for different cooling rates, (b) volume fraction evolution for the α-Mg primary phase with temperature, (c) evolution of the mean (top half in fig.7c) and Gauss curvatures (bottom half in fig.7c) of α-Mg dendrite[18]

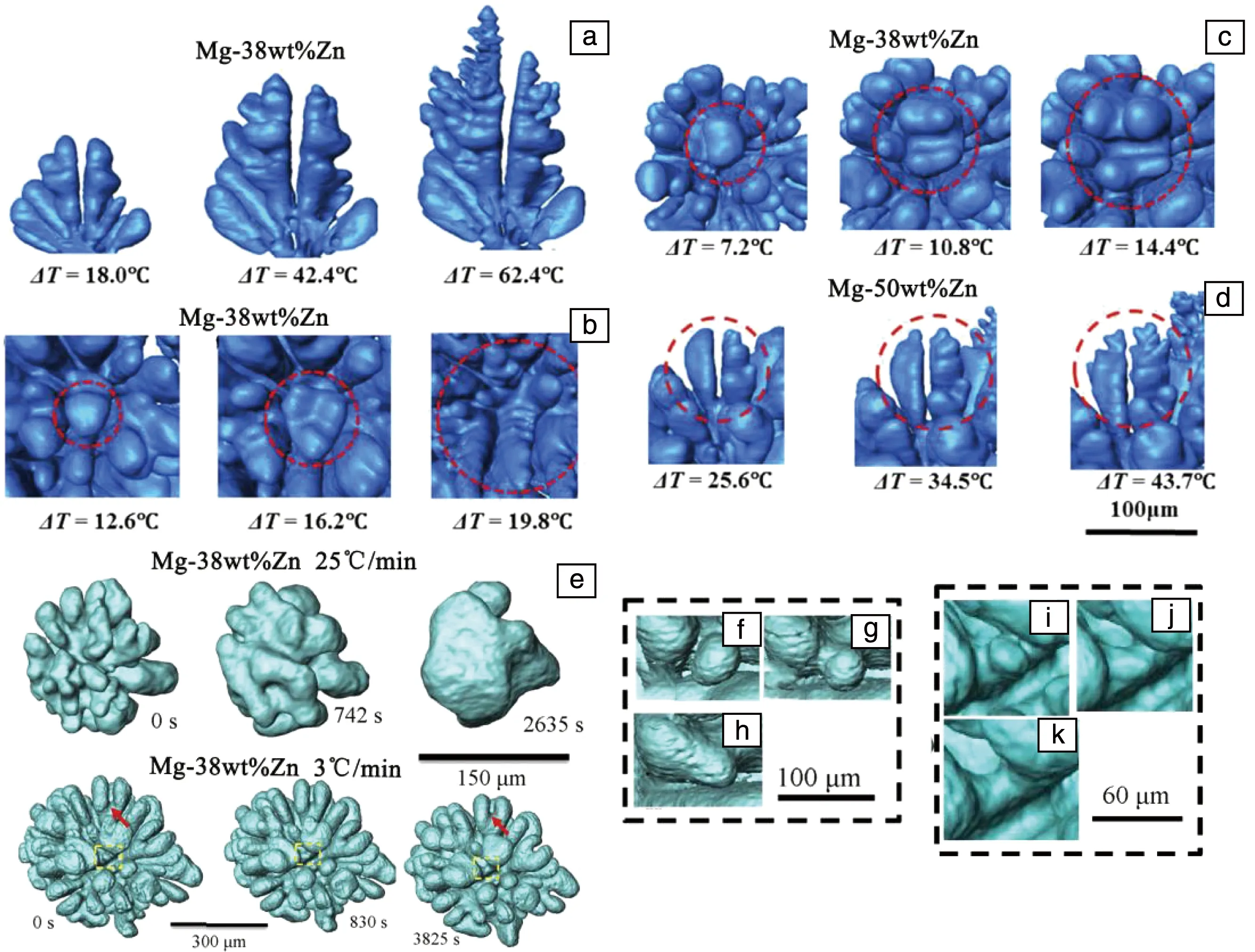

在Mg-Zn合金中,由于Zn元素较强的各向异性,枝晶形貌变得更加复杂,为了深入揭示不同Zn含量的Mg-Zn合金凝固过程中枝晶动态演化行为,研究人员采用同步辐射原位四维CT技术对Mg-Zn合金凝固过程中的枝晶演化进行了实时动态原位观察,如图8所示[22]。研究人员观察到枝晶臂的分裂主要以3种方式进行:① 双倍分裂,即由1个枝晶沿着枝晶轴线方向分裂成2个枝晶(图8a和8d);② 三倍分裂,由一个枝晶直接分裂成3个小分支(图8b);③ 四倍分裂,通过原位观察发现该机制是通过2次双倍分裂进行的,即枝晶尖端首先分裂成2个分支,然后2个分支再通过双倍分裂机制进一步分裂成4个小的分支(图8c)。在Mg-38%Zn和Mg-50%Zn合金中均观察到了双倍分裂机制,但是三倍和四倍分裂机制只在Mg-38%Zn合金中观察到。研究人员将分叉现象产生的原因归结为Zn含量增加导致的α-Mg枝晶界面能各向异性的改变。因此,利用同步辐射的原位四维成像技术,研究人员澄清了镁合金凝固过程枝晶的分裂机制。

枝晶的粗化也是枝晶演化微观动力学的重要组成内容。枝晶的粗化过程伴随着枝晶的生长,但是在凝固过程中枝晶的粗化较难从枝晶生长中分离进行独立分析,因此保温过程中的枝晶粗化成为其重要的研究方法。作者团队[23]采用同步辐射四维成像技术对不同冷却速度得到的Mg-25%Zn和Mg-38%Zn合金进行了粗化过程研究,先将合金进行初始冷却再进行等温保温,重点关注等温保温过程中的三维枝晶粗化现象。通过原位的三维结构分析,发现枝晶的粗化以2种机制进行:① 相邻三维枝晶臂的合并(图8f~8h),② 小枝晶臂的溶解与大枝晶臂的长大(图8i~8k)。其中机制①由于不受枝晶曲率的影响,故在很多合金中都能观察到[24]。冷却速率显著影响合金粗化过程,冷却速率越快,枝晶粗化越明显(图8e)。另外,作者团队在对Mg-25%Zn和Mg-38%Zn合金的三维枝晶粗化速率进行定量化分析时发现,合金成分导致的原始形貌差异显著影响后续的粗化过程,例如Mg-25%Zn合金中的六次对称结构枝晶晶体的粗化明显快于Mg-38%Zn合金中类藻状结构的枝晶晶体粗化速率。

图8 镁合金枝晶分裂及粗化机制:Mg-38%Zn合金(a~c)和Mg-50%Zn合金(d)枝晶尖端分裂机制[22]。(e)Mg-38%Zn合金枝晶粗化(等温温度410 ℃,初始冷速25 ℃/min和3 ℃/min);(f~h)枝晶合并机制(Mg-25%Zn,初始冷速3 ℃/min,490 ℃等温粗化),(i~k)小枝晶重熔增益大枝晶(Mg-38%Zn,初始冷速3 ℃/min,490 ℃等温粗化)[23]Fig.8 Dendrite tip splitting and coarsening mechanisms of Mg alloys: Dendrite tip splitting mechanisms of Mg-38wt%Zn (a~c) alloy and Mg-50wt%Zn alloy (d)[22]. (e) Dendritic coarsening of Mg-38wt%Zn alloy (isothermal temperature: 410 ℃); (f~h) branches coalescence mechanism (Mg-25wt%Zn, initial cooling rate=3 ℃/min, isothermal coarsening at 490 ℃), (i~k) the remelting of small branch contributes to large branch (Mg-38wt%Zn, initial cooling rate=3 ℃/min, isothermal coarsening at 490 ℃)[23]

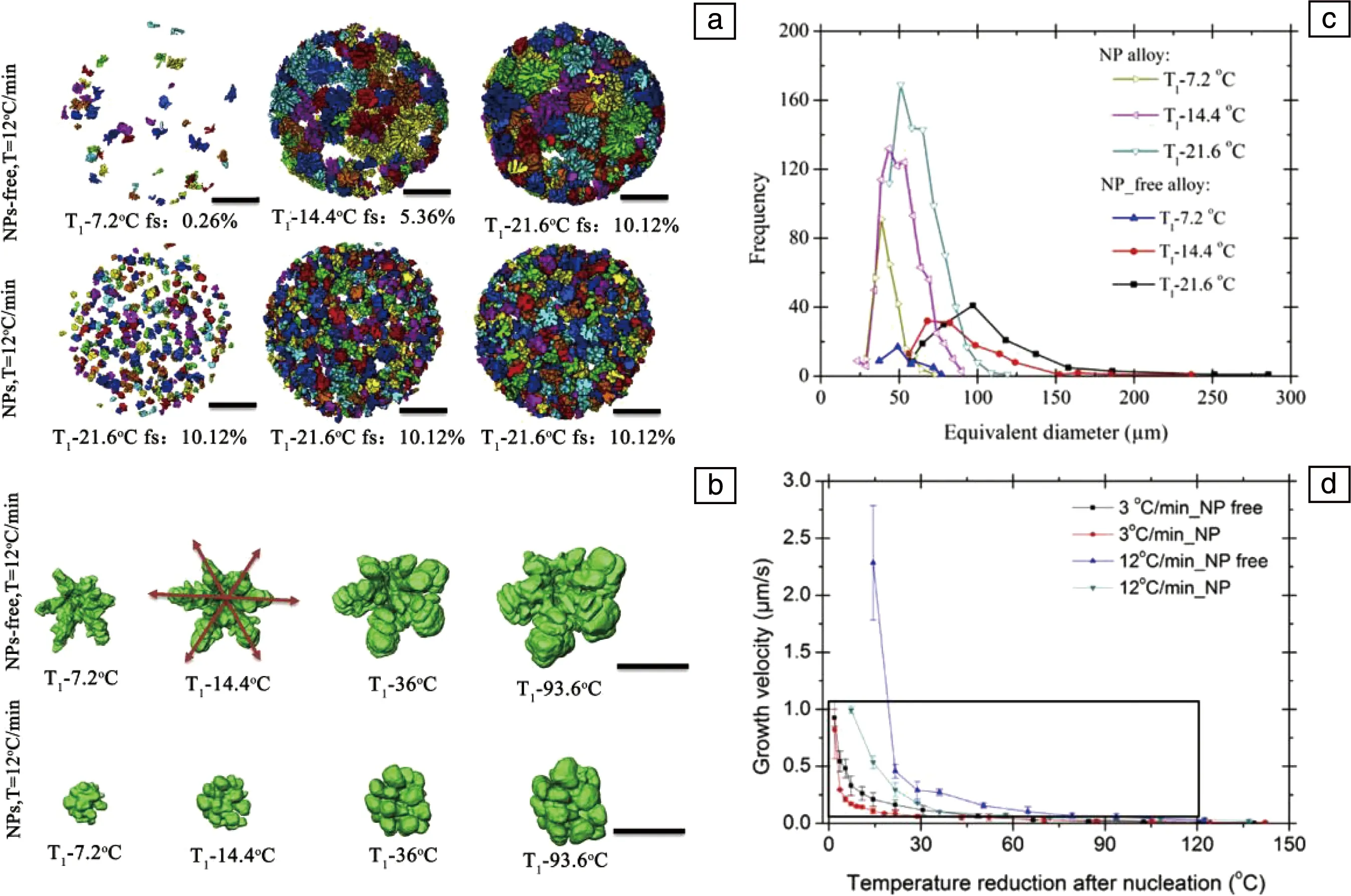

纳米陶瓷颗粒增强镁基复合材料是镁合金新材料的重要发展方向。陶瓷颗粒(如SiC[25]、TiB2[26]、TiC[27]和AlN[28]等)具有高熔点、高弹性模量等优点,将其加入到镁合金中可制备出兼具低密度、高比强度和比刚度的镁基复合材料,并大大拓宽镁基材料的应用领域,如在航空、国防等重点领域,镁基复合材料展现出重要的应用前景。作者采用同步辐射原位四维成像技术系统研究了纳米颗粒(nano particles,NP)对Mg-25%Zn-7%Al(质量百分数)合金枝晶晶体演化行为的影响[29],结果如图9所示。研究结果表明,NP促进了Mg-25%Zn-7%Al合金中的爆发形核,使得晶粒数量明显增加,晶粒尺寸减小(如图9a)。此外,还发现NP的加入引起了晶体形貌的转变。对合金单个枝晶形貌的分析发现,未加入NP前,合金的枝晶具有较为明显的六次对称结构特征,加入NP后,枝晶形态转变为类藻状结构(图9b),这主要是由于纳米颗粒限制溶质扩散,造成高各向异性元素Zn在固液界面的富集,从而造成晶体形貌的改变。另外,对合金晶粒的平均尺寸及枝晶尖端生长速率定量分析发现,随着NP的加入,晶粒平均直径减小,枝晶尖端生长速率减慢(图9c和9d)。因此,同步辐射原位四维CT技术的研究工作直接揭示了纳米颗粒促进晶体形核和抑制晶体生长的重要机制。

图9 纳米颗粒(NP)对Mg-25%Zn-7%Al合金的形核、枝晶演化的影响:(a)Mg-25%Zn-7%Al合金及NP/Mg-25%Zn-7%Al(wt%)形核机制(R=12 ℃/min,标尺长为300 μm);(b)Mg-25%Zn-7%Al合金及NP/Mg-25%Zn-7%Al枝晶演化规律(R=12 ℃/min,标尺长为150 μm);(c)Mg-25%Zn-7%Al合金及NP/Mg-25%Zn-7%Al晶粒凝固过程的晶粒尺寸分布(12 ℃/min);(d)不同合金在不同冷却速率下的枝晶尖端生长速率比较[29]Fig.9 The effect of nano particles(NP) on nucleation mechanisms and dendritic evolution of Mg-25%Zn-7%Al: (a) nucleation mechanisms of NP-free and NP Mg-25%Zn-7%Al alloys (12 ℃/min, scale bar=300 μm); (b) dendritic evolution of NP-free and NP Mg-25%Zn-7%Al alloys (12 ℃/min, scale bar=150 μm); (c) comparison of grain size distribution of NP-free and NP Mg-25%Zn-7%Al alloys during solidification at 12 ℃/min; (d) quantified dendrite tip velocity of each typical grain in different composition and cooling conditions[29]

3 镁合金在变形过程中的裂纹形成和扩展

在镁合金原位力学行为的研究方面,基于同步辐射原位四维成像技术,在实验线站嵌套各种环境和加载装置,可在复杂耦合环境作用下实现对材料微区变形过程的原位研究,进而深入揭示镁合金在服役过程中的微观变形机理。

Rashed等[30]采用同步辐射原位4D成像技术对高温下(350 ℃)AZ61合金的三维微裂纹演化机理进行了阐释。研究表明,三维微裂纹的形核存在2种形式:独立形核和依附于Mg-Al第二相颗粒表面形核,且大多数微裂纹依附于Mg-Al第二相颗粒表面形核,因此在轧制样品中颗粒和三维微裂纹均沿轧制方向呈线性分布(图10a和10b)。微裂纹的扩展方向与应力方向大致相同,其扩展方式为:单个微裂纹扩展,同时在该微裂纹平面的其它位置也会形成新的微裂纹,新形成的微裂纹在扩展的同时,裂纹与裂纹之间相互连接,即裂纹发生合并(图10c和10d)。颗粒的空间分布对微裂纹的扩展影响显著,颗粒在空间上的分布越趋于密集,在局部造成的应力集中越显著,越有利于微裂纹的萌生和扩展。另外,Lhuissier等[31]对高温下(400 ℃)AZ31合金变形过程中的力学行为进行了原位研究,重点讨论了材料中裂纹的萌生及扩展行为,其结论与Rashed等的结论类似。在高温下,Mg-Al相颗粒附近区域变形不协调会导致较大的应力集中,促进微裂纹的形核。通过对微裂纹形核位置的统计发现,约有30%的微裂纹均起源于颗粒表面(图10e)。微裂纹的数量与应变之间呈线性关系,且在低应变下便观察到了裂纹的合并和生长(图10f)。

图10 高温下AZ61及AZ31合金变形过程中的孔洞萌生及扩展:(a, b)AZ61合金孔洞及颗粒分布(应变量:1.05,T=350 ℃);(c, d)AZ61合金在应变量1.05,T=350 ℃条件下,形核于颗粒表面的孔洞扩展与合并[30];(e)AZ31合金中所研究的裂纹等效球半径分布,T=400 ℃;(f)AZ31合金变形过程中微裂纹随应变增加逐渐扩展合并的过程(T=400 ℃)[31]Fig.10 The cavity initiation and coalescence in AZ61 and AZ31 alloy during deformation at elevated temperature: (a, b) distribution of cavities and particles in AZ61 (strain 1.05, T=350 ℃); (c, d) the growth and coalescences of cavities emerging from two particles in AZ61 alloy (strain 1.05, T=350 ℃)[30]; (e) distribution of the equivalent sphere radius for the studied cavity population in AZ31 alloy (T=400 ℃); (f) growth and coalescence of cavities with strain in AZ31 alloy (T=400 ℃)[31]

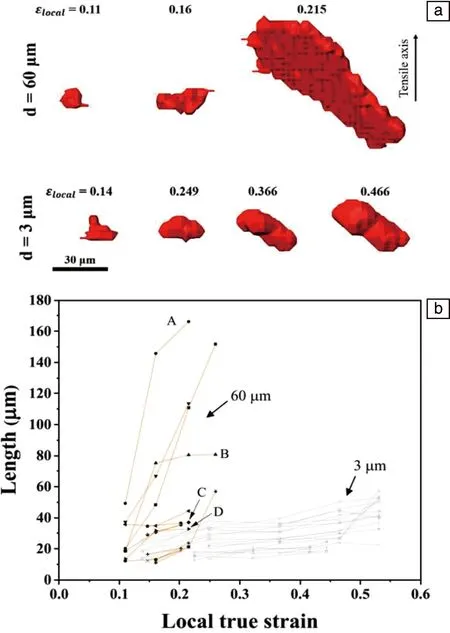

以上研究表明,颗粒(第二相粒子或外加颗粒)的数量及分布显著影响微裂纹的萌生和扩展。除了颗粒的数量及分布外,晶粒尺寸也是影响材料微区变形行为关键因素。Azghandi等[32]采用原位微米CT技术对AZ31合金微区力学行为进行了研究,该研究聚焦于晶粒尺寸对AZ31合金中微裂纹萌生扩展的影响,部分结果如图11所示。结果表明:① 在不同晶粒尺寸的AZ31合金中存在微裂纹的2种形核机制:微裂纹独立形核和依附于颗粒(此处为Mg-Al相)表面形核,这与Rashed等的研究结果相似。但是统计发现,在粗晶粒(此处指晶粒尺寸约为60 μm)的材料中,依附于颗粒表面形核的微裂纹约占裂纹总数的50%,而在细晶粒(此处指晶粒尺寸为3 μm)的材料中,占比高达70%,这说明裂纹的形核机制对晶粒尺寸十分敏感;② 晶粒尺寸对裂纹的形核率影响不大,但与微裂纹的生长密切相关。两种合金中微裂纹的生长率η分别为22.7(粗晶粒)和5.4(细晶粒),表明细小的晶粒对抑制裂纹的生长更加有利。③ 在不同晶粒尺寸的合金中,微裂纹的形状也不尽相同(图11a),在粗晶粒合金中,裂纹的球形度更小,长径比更大,大长径比的裂纹在较小的应变下便发生相互合并,更加有利于裂纹的扩展。而细晶粒合金中,裂纹球形度更高,长径比更小。④ 裂纹的生长过程可分为裂纹加速生长和减速生长2个阶段(图11b),尤其是在粗晶粒材料中,这种现象更加明显。Azghandi等对以上现象的解释为:在裂纹形核后,微裂纹在晶粒内部扩展时基本不受限制,故生长较快;但是当裂纹尺寸达到一定程度后,与晶界相遇,由于晶粒尺寸的下降以及不同晶粒之间取向存在差异,裂纹扩展受阻。再者,晶粒尺寸的降低大大降低了合金中孪晶密度(孪晶一般促进微裂纹形核,且孪晶界多终止于晶界处),而孪晶密度的大大降低进一步增加裂纹跨越晶界扩展至相邻晶粒的阻力。晶粒尺寸的降低不会明显降低微裂纹的形核率,但是会显著增加裂纹扩展及合并的阻力,增加材料强度。

图11 晶粒尺寸对AZ31合金中微裂纹萌生及扩展的影响:(a)不同晶粒尺寸的AZ31合金中典型微裂纹的扩展行为,(b)随应变增加不同晶粒尺寸的AZ31合金中微裂纹演化行为(A、B、C、D表现为微裂纹先快速增长,后缓慢增长)[32]Fig.11 The effect of grain size on nucleation and growth of microcrack in AZ31 alloy: (a) growth of a typical void in AZ31 with different grain size, (b) the evolution of microcrack with strain in AZ31 with different grain size[32]

4 生物腐蚀环境下镁合金的降解行为

镁基可降解材料由于其独特的优势(如良好的力学性能和生物相容性)受到越来越多的关注。其中,镁合金在生物环境下的降解过程是镁合金作为生物材料应用的核心问题。

Hampp等[33]采用同步辐射原位三维成像技术对镁合金在兔体内的降解进行了评价,部分结果如图12a~12d所示。结果发现,其所研究的LAE442(4%Li,4%Al,2%稀土)和LANd442(4%Li,4%Al,2%Nd)镁合金均会引起骨的改变,LANd442引起的反应最为明显,如增加骨体积和骨质疏松度,降低骨密度,而钛合金周围会形成纤维囊,会导致植入物的生物相容性较差。

由于与离子之间的相互反应,镁合金在体内会发生腐蚀,即降解。但是材料的降解时间和降解方式会直接影响术后恢复,这也是评价材料能否用于医学治疗的关键。目前,通过表面改性技术是控制材料降解的重要途径之一。Witte等[34]在LAE442合金表面制备了MgF2涂层,并采用同步辐射四维成像技术对合金的体内腐蚀进行了表征,结果如图12e~12f所示。研究发现,LAE442+MgF2及LAE442合金具有良好的宿主反应和较低的降解速率,未发现皮下气腔。两种合金均发生不同程度的点蚀,表现为表面的凹坑,但是LAE442+MgF2合金的降解体积仅为原始体积的4%,而LAE442合金则达到了10%。另外,使用LAE442+MgF2合金在前6周血液中合金元素含量降低,且相邻骨之间氟化物浓度未升高。说明MgF2涂层可有效降低合金降解速率,延缓合金元素的释放。因此,同步辐射原位四维成像技术可成功表征腐蚀条件下的镁合金三维微结构动态演变,并对腐蚀介质下的腐蚀性能进行定量分析,为研究者探究镁合金腐蚀机理提供了新思路。

图12 不同骨-植入体复合物的横截面和三维形貌:(a)LAE442,(b)LANd442,(c) Ti6Al4V,(d)无植入体[33],(e)LAE442,(f)LAE442+MgF2[34]Fig.12 Ex-vivo μCT cross-sections and 3D morphologies of different bone-implant-compounds: (a) LAE442, (b)LANd442, (c)Ti6Al4V, (d) cross-section of a tibia without implant[33], (e) LAE442, (f)LAE442+MgF2[34]

Fischerauer等[35]采用微弧氧化技术(micro-arc oxidation,MAO)对ZX50合金(Mg-5%Zn-0.15%Ca)进行了表面改性,并结合同步辐射准原位成像技术,探究了改性前后种植体的体内降解情况(植入大鼠体内),部分结果如图13a所示。结果发现,在第1周ZX50合金便析出大量的氢(图13a中蓝色所示),随着时间的延长,析出氢的量逐渐减少。而MAO处理的ZX50合金在第1周几乎未发生腐蚀,但到了第3周腐蚀速率迅速增加,其腐蚀速率甚至超过了ZX50合金。组织学分析表明,MAO改性种植体初期耐腐蚀性能提高对骨和组织反应有积极的影响:由于腐蚀的减少,氢的释放减少,使成骨细胞从一开始就可能增加,从而产生稳定的骨-种植体界面。该研究证明,MAO处理可延迟植入体的降解,增强骨的稳定性,从而最大程度地降低术后周围组织的负担并产生良好的骨-植入物连接,后期加速降解。Wong等[36]同样采用了表面改性技术在AZ91合金表面制备了Al2O3涂层,并对AZ91及AZ91+Al2O3种植体对骨形成的刺激作用进行了研究(植入大鼠左右股骨)。结果如图13b和13c所示,发现AZ91及AZ91+Al2O3种植体均会促进骨的形成,但是在初期,AZ91种植体的促进作用更大。随着时间的延长,AZ91+Al2O3种植体的促进作用逐渐超过AZ91种植体,且其降解速率较低。Al2O3涂层的存在抑制可降解合金的快速腐蚀、镁离子的浸出以及氢气的释放。体外研究发现,在AZ91+Al2O3种植体表面成骨细胞生长明显增强。由于Al2O3的保护作用,AZ91+Al2O3种植体降解更慢,少量释放的镁离子刺激局部新骨形成,且术后2种种植体的机体均未发现炎症或组织坏死。另外,Xu等[37]采用不同的聚合物涂层对纯Mg(纯度99.95%)进行包覆,结合XCT技术对不同涂层的纯Mg的腐蚀性能进行表征(溶液为:体积百分数10%的牛血清,1%青霉素(5000 IU/mL)和链霉素(5000 g/mL))。结果发现所有聚合物涂覆Mg均能显著降低Mg基体的腐蚀速率(腐蚀速率p<0.05),降低周围液体碱度。不同涂层腐蚀形貌与纯Mg相似。此外,与PCL(聚已内酯)涂层相比,PLLA/Mg涂层的(PLLA:左旋聚乳酸)具有相对均匀的腐蚀性能。PLLA涂层Mg有助于改善种植体周围的液体环境,促进细胞粘附和组织生长,减缓种植体的力学性能损失。以上研究表明,表面处理是一种有效的控制材料降解并促进骨生长的方法。Kandala等[38]将AZ31合金制作成支架,然后植入猪的肾动脉,之后采用微米CT技术对支架的腐蚀行为进行表征。发现支架随血管扩张平稳并均匀地贴合在腔壁上。在整个植入期,支架几乎保持完整,部分嵌在血管壁内。支架体内腐蚀速率为0.75 mm/a,高于体外腐蚀速率。组织学观察到中度损伤和炎症反应,但支架在内膜内逐渐降解,无生命威胁。以上研究表明,结合同步辐射三维/四维成像技术可对镁合金体内降解过程进行观察,其结果更加清晰、直观,为深入探究镁合金生物相容性提供了新的研究手段。

图13 不同种植体的同步辐射成像结果:(a)ZX50及MAO-ZX50种植体种植部位的3D形貌[35],(b)AZ91种植体种植部位形貌,(c)AZ91+Al2O3种植体种植部位形貌[36]Fig.13 Synchrotron radiation imaging results of different implants: 3D reconstructions of the implant site for ZX50 and MAO-ZX50 (a)[35], AZ91(b) and AZ91+Al2O3(c)[36]

5 结 语

同步辐射成像技术具备的较高时空分辨率为镁合金凝固过程、力学性能及生物相容性的研究提供了极好的研究方法,通过对合金的微结构进行动态、原位和定量化分析,为镁合金相关机理的研究带来了前所未有的机遇。基于同步辐射成像技术的镁合金研究可进一步关注以下几方面的内容:

(1)基于同步辐射光源的原位成像装置建设。镁合金服役环境具有复杂性,对其开展真实制备环境和近服役环境下实验难度较大,故对同步辐射原位成像装置的可靠性及极端环境的多因素(温度、载荷、腐蚀等)耦合提出了较高的要求。原位装置难度大也是制约该技术在镁合金研究领域应用的重要原因,因此,加大基于同步辐射光源的原位装置建设将是今后一项重要工作内容。

(2)在研究内容方面,采用高时间和空间分辨率的同步辐射原位4D成像技术开展工程用多元镁合金的制备研究,深入阐释多元合金在近工业制备条件下的组织与缺陷演化机理;重点讨论镁合金在复杂载荷-温度、载荷-腐蚀等多种耦合环境下的原位力学/腐蚀性能研究,阐明镁合金在复杂服役环境下的失效机理是镁合金走向工程应用和新材料开发的重要基础。

(3)数据分析和相关模型的建立。市场上关于同步辐射数据处理的相关软件均是国外产品,自主研发国产数据处理和分析软件是推动我国科研进步的必经之路。目前虽然已针对镁合金的凝固等过程建立了初步的研究模型,但是模型的普适性仍需进一步提高,例如亟需建立考虑温度、流动、溶质元素等多种信息场的合金晶体生长物理模型。基于大量的镁合金同步辐射原位成像实验数据,建立具有普适性的凝固、力学、腐蚀动力学模型将极大推动镁合金的基础研究,并对镁合金的新材料设计、制备和服役评价提供巨大的指导作用。