粉煤灰酸碱介质中锂资源提取研究进展

2021-06-29刘伟峰孙淑英郭彦霞刘旭光

闫 光,刘伟峰,孙淑英,郭彦霞,刘旭光

(1.太原理工大学 新型碳材料研究院,山西 太原 030024) (2.太原理工大学 新材料界面科学与工程教育部重点实验室,山西 太原 030024) (3.华东理工大学 国家盐湖资源综合利用工程技术研究中心,上海 200237) (4.山西大学 资源与环境工程研究所,山西 太原 030006)

1 前 言

锂作为自然界中原子半径最小、质量最轻的金属,由于其独特的物理化学性质,在国民经济和国防建设中具有重要的战略意义。锂及其化合物已成为现代尖端科学技术、现代工农业和国防建设所必需的主要材料之一,并进入人类生活的方方面面,广泛应用于电池、电子、化工、医药、核工业、航空航天、机械制造等领域,被誉为“推动世界进步的能源金属”[1-3]。

但是,自然界中锂含量稀少,可开采利用的锂矿资源主要有花岗伟晶岩矿床、盐湖卤水和海水。目前,锂资源年消耗量大约为30万吨,并且呈快速增加趋势,这使得主要由矿石锂资源和盐湖锂矿资源组成的世界陆地锂资源总量(约为1700万吨),从长远来看越来越不能满足未来市场需求。相比之下,海水是一个储备着巨大锂资源的宝库,其锂资源储量达到2600亿吨。但是由于海水中锂浓度仅为0.17 mg/L,浓度过低,其提取效果仍然不够理想[4-6]。

煤炭作为重要的能源和资源,其储量巨大,分布广泛。煤炭中稀有金属的提取为解决锂资源供需紧张提供了新的思路[7-9]。河北工程大学孙玉壮团队[7]和中国矿业大学代世峰团队[10]分别对中国煤炭中锂的含量进行了计算,得出的平均值分别为28.94和31.8 mg/kg,虽然平均含量较低,没有达到锂矿的工业品位,但也发现了部分锂含量较高的煤样。比如,我国山西宁武煤田和内蒙古准格尔煤田中伴生着锂等稀有元素,这部分煤炭资源量在1000亿吨以上,其中锂资源量约300万吨,相当于察尔汗盐湖锂含量,潜在经济价值达16.5万亿元以上[11, 12]。另外,孙玉壮等[13]参照有关矿产工业品位要求,给出了煤中锂的综合回收利用指标为120 mg/kg,山西宁武煤田和内蒙古准格尔煤田中锂的含量完全满足综合开发利用条件。

因此,开发煤炭中锂资源的高效提取技术,将有效缓解我国乃至全球对锂资源供应日益紧迫的需求,为新能源产业的可持续发展提供材料支持,同时实现煤炭产业链的高值化拓展。

粉煤灰作为煤炭燃烧后的主要固体废弃物,是我国排量最大的工业废渣之一,严重污染环境,阻碍煤炭产业可持续发展。另外,煤炭燃烧形成粉煤灰的过程中,锂等高值化资源会得到一定程度富集,含量能够达到几百mg/kg,部分甚至可以达到mg/g级别,这为锂资源的高效提取提供了可能和条件。

目前,粉煤灰中提取高价值金属元素,主要是通过酸法或碱法工艺提取氧化铝,在提取过程中,锂等高价值金属元素在工艺浸取液或循环母液中会得到进一步富集[14-16]。但是,由于酸法或碱法工艺中的浸取液或循环母液呈现强酸/碱性,这对于提取技术和材料提出了更高的要求。针对这一现状,本文总结了粉煤灰酸/碱介质中锂资源提取的工艺技术。

2 粉煤灰酸/碱介质中锂资源的提取

在粉煤灰酸/碱浸取液中提取铝、硅的基础上协同提锂是实现粉煤灰高值化利用的重要途径。图1为目前粉煤灰中协同提锂工艺流程图。粉煤灰经过脱硅后,用酸/碱浸取,得到酸碱介质体系,通过过滤、结晶后,得到铝产品。在循环母液中,锂得到富集,经过除杂后,形成富含锂资源的溶液,进而采用沉淀法、吸附法等技术,获得碳酸锂等锂产品[17-19],从而达到锂资源提取的目的。由于锂资源在酸/碱循环母液中形成富集,因此得到的富锂溶液具有强酸/碱性,这就要求提锂过程必须在强酸/碱条件下进行,不能将其中和后在中性条件下完成。

图1 粉煤灰中协同提锂工艺流程图[17-19]Fig.1 Flowchart of lithium extraction from fly ash[17-19]

2.1 酸介质中锂资源的提取

2.1.1 溶剂萃取法

溶剂萃取法是将一种溶液加入原溶液中,使原溶液中的溶质由于溶解度的差异而进入另一种溶液中,从而使原溶液转相浓缩[20-22]。使用溶剂萃取法提锂的关键在于选取合适的萃取剂。

山西大学程芳琴课题组针对粉煤灰高值化利用开展了大量深入的研究,通过分子设计制备了适用于酸性介质中锂资源提取的萃取剂。其中,方莉等[23]将萃取剂磷酸三丁酯和共萃取剂FeCl3·6H2O用于盐酸含量为1~5 mol/L的粉煤灰酸性浸取液中锂的提取。室温下搅拌3~20 min后静置分离,单次锂萃取率可达60%以上。另外,崔莉等[24]采用羟基功能化的离子液体[OHEmin][NTf2]和中性萃取剂Cyanex 923协同萃取的方式(如图2),从含锂酸性体系(pH为1~6)中萃取Li+。然后采用0.5~1 mol/L的盐酸作为反萃取剂,能够将有机相中90%的锂反萃出来,且表现出良好的Li+/Na+选择分离特性。

图2 功能化离子液体[OHEmin][NTf2]和中性萃取剂Cyanex 923协同萃取Li+流程图[24]Fig.2 Flowchart of synergic extraction lithium using functionalized ionic liquid of [OHEmin][NTf2] and neutral extractant Cyanex 923[24]

溶剂萃取法提锂因具有分离效率高、工艺和设备简单、操作连续化、易于实现自动控制等优点而被广泛研究[25],已经在盐湖等体系中表现出良好的提取效果。中国科学院青海盐湖研究所、中国科学院过程工程研究所、清华大学、北京化工大学、天津科技大学、华东理工大学、青海民族大学等单位[26-34]均开展了相关研究,实现了盐湖卤水中锂资源的高效萃取。但溶剂萃取法主要针对的是弱酸、中性和碱性体系,对于呈强酸性的粉煤灰酸浸取液,由于存在萃取剂回收困难、价格昂贵、有机相溶损严重、对设备腐蚀强等技术问题,仍需进一步改进和完善提取工艺,开发新型低成本萃取剂。

2.1.2 吸附法

吸附法工艺简单、回收率高、选择性好,适合从稀锂液态资源中提锂[35]。但是由于粉煤灰酸性含锂溶液成分复杂,环境介质条件恶劣,这对吸附剂的结构与性能提出了更高的要求,例如强的耐酸性、高的选择性、优异的机械稳定性、低的溶损率等。传统的锂离子筛、树脂、碳基吸附剂等,在强酸性体系下,很难有效地从粉煤灰中提取锂资源。因此,对采用吸附法从酸性粉煤灰浸取液中提锂,目前的报道非常有限。

太原理工大学刘旭光课题组[36]采用离子印迹技术,以Li+为模板离子、2-羟甲基-12-冠-4为捕获剂、吡咯单体为导电剂和交联剂,采用单极性脉冲电聚合法在铂片表面制备了Li+印迹膜(Li+-IIM)。吸附结果表明,在pH=1的条件下,Li+的浓度为40 mg/L时,Li+-IIM膜在80 min内对Li+的最大吸附容量为16.40 mg/g。并且Li+-IIM表现出优异的选择性和循环利用性能。因此,离子印迹技术为酸性介质中Li+的有效捕获提供了新的思路。

碳基吸附材料来源广泛、比表面积大、孔隙结构丰富,能够实现吸附剂对目标物质的高容量吸附和快速传质分离。Huang和Wang[37]以多壁碳纳米管为基质、二苯并-14-冠-4为Li+络合剂、甲基丙烯酸为功能单体,采用离子印迹技术制备碳基吸附材料。吸附结果表明,碳纳米管Li+印迹吸附材料在初始Li+浓度为300 mg/L、pH=6时达到最大吸附容量9.46 mg/g。

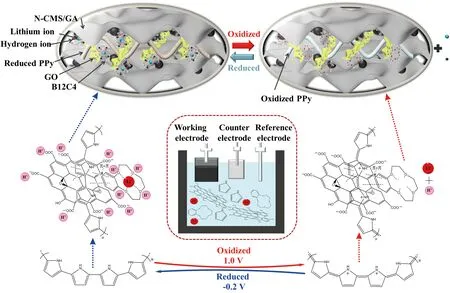

石墨烯作为碳家族的新成员,自发现以来,因其独特的物理、化学、力学特性在碳材料科学界引发了新的一轮研究热潮。氧化石墨烯(GO)是将石墨在强氧化剂作用下氧化并剥离而得到,氧化过程中在其外缘或基面上引入了大量的含氧官能团。GO巨大的表面积和大量的含氧官能团使其成为理想的吸附基质。以此为启发点,刘旭光课题组[38]针对酸性介质提锂工艺,首先以聚吡咯(PPy)球和GO为组装单元,经液相还原自组装及高温退火处理构建氮掺杂碳微球/石墨烯基碳气凝胶块体材料(nitrogen-doped carbon microspheres/graphene aerogel, N-CMS/GA)。其中PPy增强导电性和抗酸性,GO保证大的比表面积和孔隙率。然后,以碳气凝胶材料为电极材料,利用单极脉冲电聚合技术构筑石墨烯基气凝胶锂印迹膜,制备过程如图3所示。具体过程是,以具有耐酸性的石墨烯基气凝胶为载体、对Li+具有专一识别的苯并-12-冠-4醚(B12C4)为捕获剂、耐酸性的吡咯为功能单体,高氯酸锂(LiClO4)提供模板离子Li+,通过脉冲电聚合技术反复电势振荡,在石墨烯基气凝胶表面形成一定数量的锂印迹位点。吸附结果表明,印迹膜在Li+初始浓度为50 mg/L、pH=1.5的强酸性锂溶液中的吸附容量为41.05 mg/g,而且溶损率小于1%,表现出了良好的应用前景。

图3 石墨烯基气凝胶锂印迹膜的制备流程图[38]Fig.3 Schematic of the formation of imprinted film based on nitrogen-doped carbon microspheres/graphene aerogel (N-CMS/GA)[38]

图4给出了在印迹膜上的电控交换提锂机制[38]。GO处在水系溶液中时,其片层上的羧基及羟基官能团发生电离因而带有负电荷。当PPy处于氧化态时,大尺寸的GO片层被固定在带正电的PPy链中;当PPy处于还原态时,PPy链上的正电荷消失,为保持锂印迹膜的电中性,溶液中的Li+被吸附进膜内。因此,印迹膜被赋予阳离子交换行为。当处于-0.2 V的电化学吸附电位时,印迹膜中的PPy会被还原以致链上的正电荷消失,为达到电荷平衡,酸性浸取液中的Li+会被吸附进锂印迹膜中的锂印迹位点,与此同时H+也被吸进膜中;相比之下,当处于1.0 V的电化学脱附电位时,膜中的聚吡咯因氧化而带正电,进而产生正电场将膜内的Li+与H+排出锂印迹膜以保持锂印迹膜的电中性。同时,在印迹膜制备过程中,Li+作为模板离子,经过印迹-洗脱处理后,能够形成与Li+匹配的印迹空穴,结合B12C4对Li+的专一捕获作用,共同实现了印迹膜对Li+的选择性识别吸附。

图4 石墨烯基气凝胶锂印迹膜Li+电控交换机制示意图[38]Fig.4 Electrochemical absorption-desorption mechanism of lithium ions on the obtained imprinted film[38]

以电控离子交换技术制备得到的锂离子印迹膜,能够高选择性地识别吸附粉煤灰酸性介质中的Li+,并且表现出较大的吸附容量和低的溶损率。但由于制备过程中,用于Li+捕获时使用的是冠醚类化合物,导致材料成本过高,不利于生产应用。因此,后续研究应重点开发新型Li+捕获剂,降低总体成本,最终实现高效利用。

2.2 碱介质中锂资源的提取

2.2.1 沉淀法

沉淀法提锂通常指碳酸盐沉淀法,其原理是向富锂溶液中加入合适的沉淀剂制得锂盐,除杂后加入纯碱,沉淀制得碳酸锂,最后从碳酸锂中进一步提取锂[39-41]。沉淀法工艺简单,易于实现,但是粉煤灰富锂溶液中金属杂原子众多,含有较高浓度的Na+、K+、Al3+和Fe3+等,成分复杂,严重影响提锂效果。另外,采用沉淀法提锂过程中,分离杂质离子成本较高,影响工业应用价值。

孙玉壮课题组[42]以平朔脱硅煤灰为原料,对粉煤灰中铝和锂的综合提取工艺——碱法烧结—碱浸—碳化—蒸发结晶—锂沉淀,进行了系统研究,流程如图5所示。以提高粉煤灰中铝和锂的综合浸取率为原则,确定了最佳实验条件。即在烧结温度为950 ℃下,以碳酸钠为烧结剂,焙烧60 min后,在160 ℃下碱浸120 min,蒸发结晶后进行沉淀,锂的浸取率为85.30%,最终回收率为55.00%。另外,孙玉壮课题组针对平朔脱硅煤灰,对酸化焙烧—酸浸—碳化—蒸发结晶—锂沉淀法的铝锂综合提取工艺进行了研究。在酸浸除杂后,对体系pH进行调节(pH=7~9),使溶液呈现碱性,进而在碱介质中实现锂的沉淀提取。结果表明,在最佳工艺条件下,锂的浸取率可以达到95.69%,最终回收率达到60.00%[43]。

图5 碱法烧结—碱浸—碳化—蒸发结晶—锂沉淀法提锂工艺流程[42]Fig.5 Flowchart of extraction lithium using alkali sintering—alkali leaching—carbonization—evaporation and crystallization—lithium precipitation method[42]

酸/碱法焙烧—酸/碱浸—碳化—蒸发结晶—锂沉淀工艺能够实现较高的锂提取率,并且在提取锂的同时实现了铝的回收利用,提高了产品附加值,但是该工艺过程中使用的原料为粉煤灰经过脱硅后的脱硅粉煤灰,煤炭中锂资源未能实现重复利用,而且焙烧过程能耗高,后处理工序长[44]。

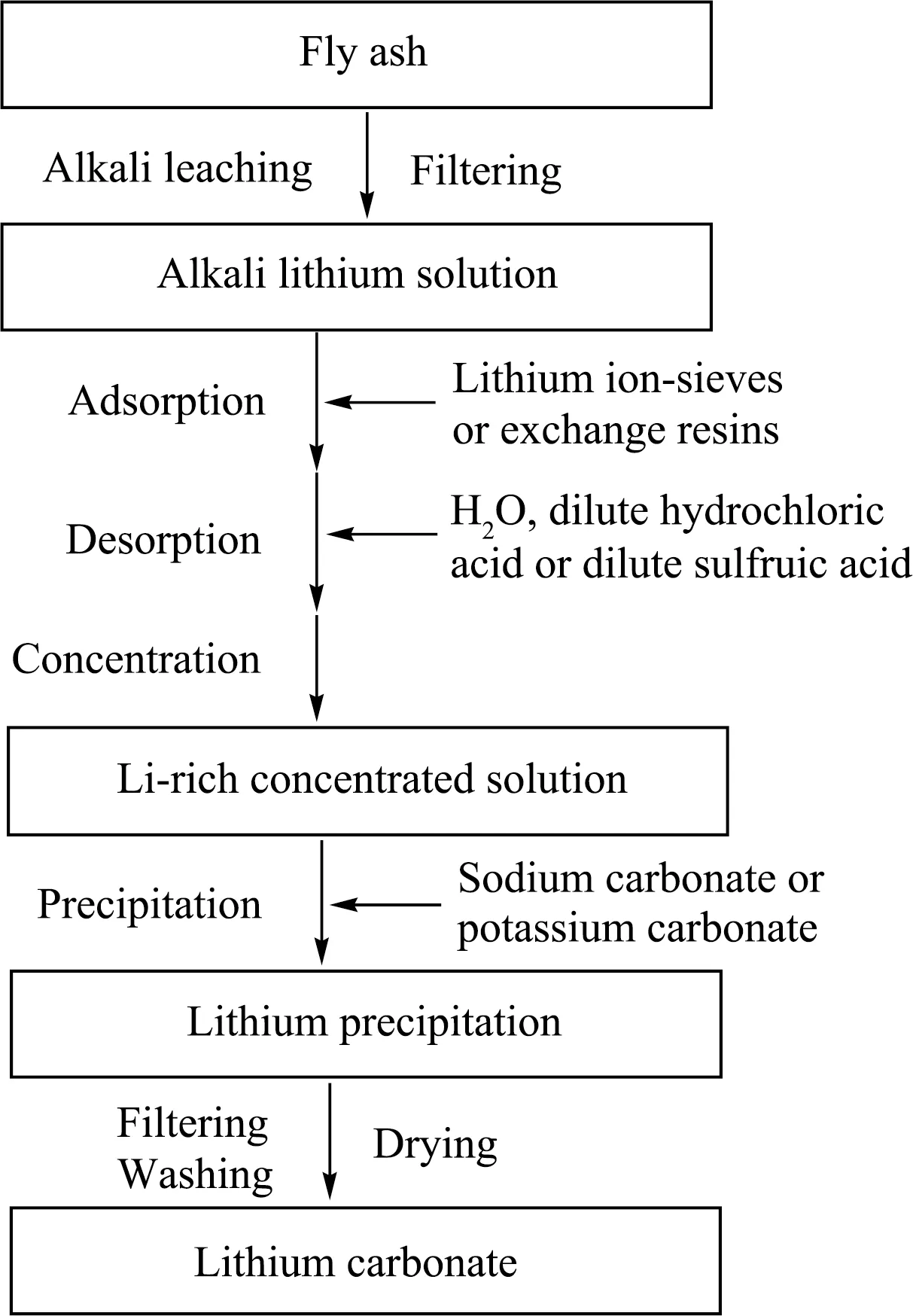

中国科学院过程工程研究所李会泉课题组[45, 46]结合吸附法和沉淀法,将粉煤灰与碱液混合后进行碱溶反应,反应结束后进行固液分离并洗涤,对得到的滤液和洗液采用Li+吸附剂(锂离子筛或离子交换树脂)进行吸附;然后进行Li+解吸(水、稀盐酸或稀硫酸)、浓缩,对浓缩液加入沉淀剂(碳酸钠或碳酸钾)进行沉锂操作;沉淀结束后,进行过滤、洗涤、干燥,得到的固体即为由粉煤灰制备得到的碳酸锂产品,工艺流程如图6所示。该工艺过程简单、条件温和、对设备要求低、能耗少,能够有效实现粉煤灰中锂的回收利用,锂元素提取率大于60%。

图6 吸附-沉淀联合法提锂工艺流程图[46]Fig.6 Flowchart of extraction lithium using adsorption-precipitation hybrid method[46]

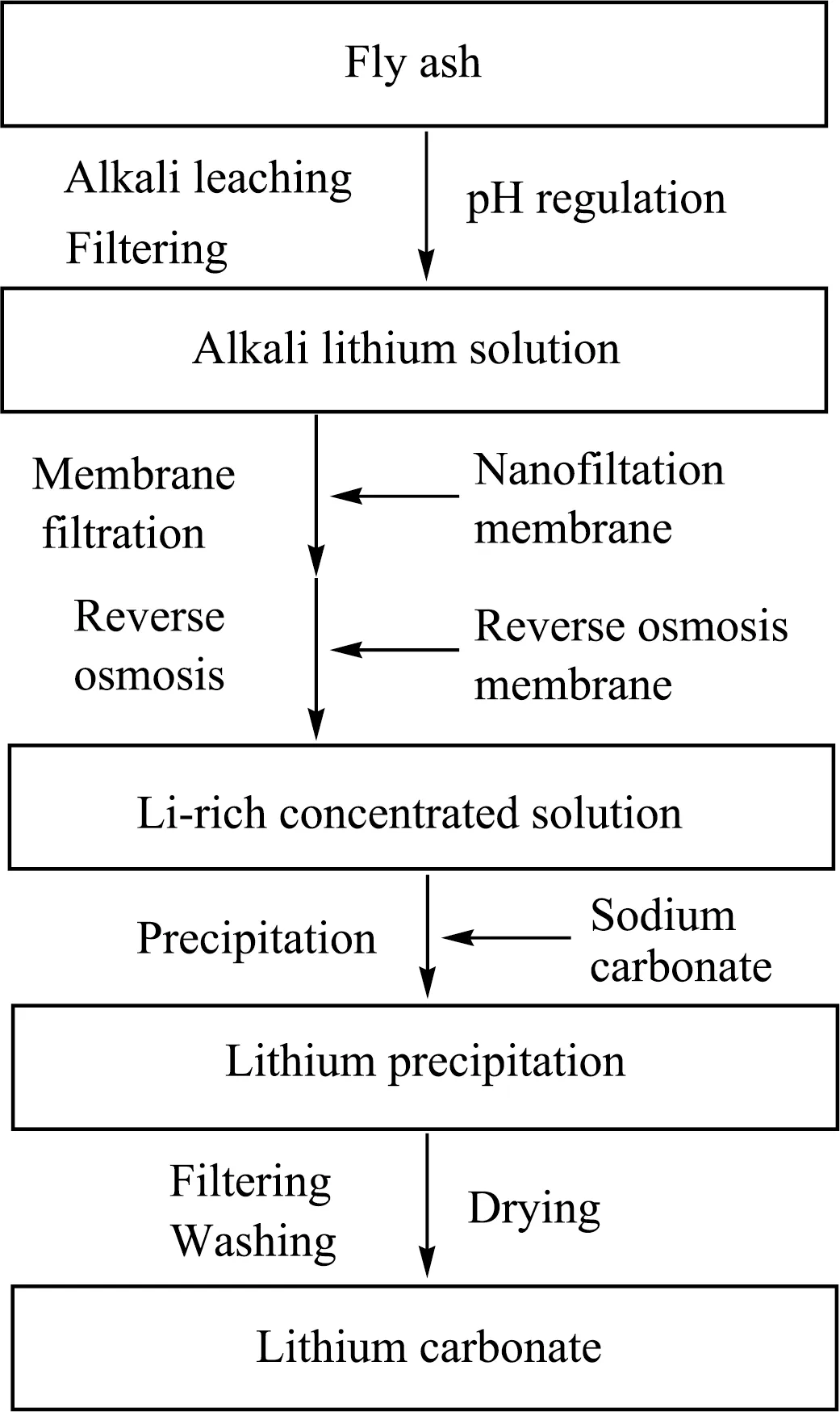

河北工程大学李神勇等[47]采用反渗透作用得到锂浓缩液,再通过碳酸化沉淀,实现锂沉淀。具体过程如图7所示。首先将粉煤灰浸取后,过滤得到含锂溶液,调节pH至碱性,进行富锂溶液反渗透操作得到锂浓缩液,然后经碳酸化沉淀、过滤、干燥得到碳酸锂产品。同时,该工艺在得到碳酸锂的同时,可以分离富集提取硅酸钙和氧化铝。结果表明,该工艺回收锂可以达到浸取量的95%以上,所得到的碳酸锂能够进一步加工成电子级。

图7 沉淀法提锂工艺流程图[47]Fig.7 Flowchart of extraction lithium using precipitation method[47]

2.2.2 吸附法

采用吸附法从粉煤灰碱性溶液中提取锂资源,使用的吸附材料主要包括锂离子筛和离子交换树脂[48-50]。由于锂离子筛具有吸附容量大、选择性好、回收率高等优势,成为研究重点。

河北工程大学侯永茹等[51]选择二氧化锰锂离子筛对预处理粉煤灰碱性溶液中的Li+进行吸附。具体过程为,向预处理得到的粉煤灰碱性溶液中加入二氧化锰锂离子筛,其中锂的含量为3.8 mg/L,经过磁力搅拌后,离心得到充分吸附Li+的二氧化锰锂离子筛。然后用盐酸作为洗涤液将交换有Li+的离子筛进行洗涤,磁力搅拌、离心,使得离子筛上Li+置换于溶液中。吸附结果表明,0.2 g锂离子筛可吸附200 mL溶液中的锂,洗脱下来的溶液中Li+含量达到1.5 g/L以上,分离率为80%~85%。但是,锂离子筛不足之处在于,二氧化锰锂离子筛由二氧化锰和氢氧化锂合成,易在离子筛内残留Li+,影响吸附效果。另外,离子筛在酸洗过程中的溶损问题同样严重和急需改进。

为解决锂离子筛在酸洗过程中溶损率高而导致的循环性能差的问题,华东理工大学孙淑英等[52]提出引入电控离子交换技术,将二氧化锰锂离子筛LiMn2O4作为电极材料,通过控制电位实现Li+的吸附与解吸。结果表明,Li+吸附量约为13.88 mg/g,并表现出良好的循环使用性能,同时保留了锂离子筛的高选择性。该工作是在盐湖体系中完成的,对于成分更为复杂的粉煤灰体系,相关研究工作正在进行当中[53, 54]。

山东大学董卉[55]以LiOH为锂源、锐钛矿型TiO2为钛源,采用水热法合成Al改性钛基锂离子筛H2Al0.05Ti0.95O3,在30 ℃、固液比为3、溶液初始pH为8的条件下对粉煤灰浸出锂母液中的锂吸附24 h,吸附率达91%。通过对吸附过程的热力学和动力学计算,考察了锂离子筛吸附机理,结果表明H2Al0.05Ti0.95O3吸附Li+符合准二级动力学方程,主要为化学吸附且为单分子层吸附,最大吸附量达到98.9 mg/g,展现出很大的研究和应用前景。但是,同样存在溶损问题。

碳材料作为重要的锂离子电池负极材料,具有高的储锂容量,因此碳基材料能够实现Li+的吸附。碳纳米管具有较低的碳原子密度、管径和管间空隙,能够为Li+提供大量的嵌入空间,拥有优异的吸附能力。大量理论计算证明了碳纳米管,特别是掺杂碳纳米管和开口碳纳米管能够有效地吸附Li+[56-58]。作为超级材料,石墨烯在吸附Li+方面也表现出了巨大应用前景。Lalitha等[59]通过密度泛函理论计算证明了,硼和氮掺杂能够有效提高石墨烯对Li+的吸附。Guo等[60]也证明缺陷石墨烯能够对Li+实现选择性识别与吸附。刘旭光课题组[61]以磁性碳纳米球作为载体,采用表面离子印迹技术,制备得到磁性纳米碳球锂离子印迹吸附剂。吸附结果表明,在中性和偏碱性条件下,能够实现低浓度(10 mg/L)下Li+的选择性吸附。

采用吸附法提取锂,溶液体系的pH是重要的影响因素[62]。当初始溶液pH呈酸性时,由于溶液中H+浓度大,活度高,阻碍了Li+的吸附。当初始pH增加至中性时,H+竞争力减弱,吸附剂对Li+的吸附量大大提高。进一步增大pH至碱性时,H+活度降低,吸附剂的吸附能力达到最大。因此,吸附法常用于碱性介质中锂资源的提取。为了改善吸附剂溶损率的问题,成型造粒成为目前研究的热点。另外,复合型吸附剂以及吸附剂成膜将成为研究和发展方向[63-65]。

3 结 语

从煤炭燃烧废弃物粉煤灰中提取锂,不仅可以实现煤炭资源利用产业链的高值化拓展,还能够提供新的锂源供应技术,为我国乃至世界新能源产业的发展提供重要的材料支撑。将粉煤灰等进行废物再利用,可以避免其对土地的侵占和污染等问题。但是,粉煤灰中各种金属的赋存状态复杂多样,使得提取难度极大。针对粉煤灰酸碱不同介质中锂资源的提取,科研工作者开发出了不同的提锂技术。对于酸性介质,主要包括溶剂萃取法和吸附法。由于强酸特性对萃取材料要求高、毒性大、对设备腐蚀性强,并且酸性条件下大量的H+作为Li+的竞争物质,严重影响提取效果。但作为重要的金属溶出法,酸浸仍然处于举足轻重的地位。因此,从粉煤灰酸性介质中提取锂资源必不可少,也是今后研究的重点和难点。对于碱性介质,主要是沉淀法和吸附法。沉淀法相对成熟,但存在其他金属和目标金属共同沉淀,难以分开的问题。使用吸附法从碱介质中提锂,最主要的问题在于在材料洗涤过程中容易破坏吸附剂的吸附位点,造成溶损率过高,不利于实际应用。未来应该在研究粉煤灰中有价金属的赋存状态及物相组成等的基础上,开发新型的提锂技术,制备先进的吸附材料。另外,可以结合各种提锂技术的优势,联合使用,以提高提取效率。