反应熔渗制备C/C-HfC-SiC与C/C-HfC-ZrC-SiC复合材料对比研究

2021-06-29刘芙群陈耘田徐永龙

刘芙群,谭 杰,陈耘田,孙 威,徐永龙,熊 翔

(1.中国运载火箭技术研究院, 北京 100076) (2.中南大学粉末冶金研究院, 湖南 长沙 410083)

1 前 言

C/C复合材料具有高强度、低密度、优异的抗热震和抗烧蚀性能等优点,被认为是最具前景的高温结构材料[1]。在部分航天超高温部件的应用中,C/C复合材料需面临高温高压和急速含氧气流冲蚀的极端环境。而其在450 ℃以上的高温氧气气氛中会发生严重的氧化现象[2]。因此提高C/C复合材料的抗氧化和抗烧蚀性能是解决其应用问题的关键。

超高温陶瓷(UHTCs)主要指一些过渡金属的硼化物、碳化物和氮化物,具有超高熔点、高强度以及抗烧蚀等特性。研究表明,引入超高温陶瓷可大幅提升C/C复合材料的抗烧蚀性能[3, 4]。其中,HfC具有超高的熔点(3890 ℃)、优异的抗烧蚀性能和良好的化学稳定性,其氧化物HfO2也具有较高熔点(2900 ℃)和相当低的蒸气压,有望解决C/C复合材料在2000 ℃以上的超高温抗氧化防护问题[5, 6]。Wang等[7]直接通过化学气相沉积法在C/C复合材料上制备HfC涂层,以提高其抗烧蚀性能。Li等[8]通过把碳毡浸入Hf的氯氧化物水溶液向C/C复合材料中引入HfC。Li等[9]采用先驱体HfOCl2·8H2O裂解法制备的C/C-HfC复合材料,相比纯C/C复合材料的线烧蚀率和质量烧蚀率分别降低了55%和21%,其最大弯曲载荷相比于后者降低了33%。

然而,单一的HfC防护C/C复合材料难以避免HfO2的氧渗透率较高[10]、在中高温长时工作环境下氧气渗透腐蚀基体的问题,需要在基体中添加新的组元来改善C/C-HfC的抗氧化性能。有大量的报道称,加入SiC与HfC组成二元体系可有效提高C/C复合材料的抗氧化性能[10],其烧蚀产物SiO2具有高粘度特性,可封闭烧蚀产生的孔隙,在烧蚀初期提供良好的保护[15, 16]。更重要的是,随着烧蚀进一步进行,可生成含Hf的硅酸盐熔体,在其中氧扩散速率低于在纯SiO2中。Verdon等[17]通过低压气相沉积制备HfC、SiC涂层来保护C/C复合材料。Tan等[18]通过浸渍-裂解法制备了C/C-HfC-SiC并测试了其抗烧蚀性能,与单一HfC防护C/C相比,添加SiC后,材料抗烧蚀性能明显提高。更进一步,报道显示HfC+ZrC+SiC三元复相陶瓷防护C/C具有更高温度环境应用潜力[19]。Lu等[20]通过先驱体浸渍裂解法制备了HfC-ZrC-SiC改性C/C复合材料。然而,关于HfC改性C/C复合材料的研究尚且不足,特别是同等实验条件下三元体系与二元体系之间防护效果及机理的对比。相关研究对C/C复合材料的超高温应用具有重大意义。

本文通过周期短、效率高、残余孔隙率低的反应熔渗法(RMI),成功制备HfC-SiC两元陶瓷相和HfC-ZrC-SiC三元陶瓷相改性C/C复合材料,系统研究两种类型复合材料的显微结构特征及氧乙炔焰烧蚀性能。

2 实 验

2.1 试样制备

使用2.5D针刺整体毡(T700聚丙烯腈基碳纤维)作为C/C纤维预制体,经过化学气相渗透增密至1.25 g·cm-3。采用甲烷作为碳源气体、氢气为载气、氮气为稀释气体,沉积温度为1050 ℃。反应熔渗法所采用原料粉末包括:Zr粉、Hf粉和Si粉,粉末纯度均大于99%,粉末粒径均在75 μm左右。Hf-Si粉末和Zr-Hf-Si粉末通过湿磨法混合,混合比例如表1所示,球磨时长12~24 h,液体介质为无水乙醇。然后用干燥箱于40 ℃干燥备用。将C/C预制体与混合粉末置于石墨坩埚中,在氩气保护下以5~20 ℃/min的速率升温至1900~2000 ℃,保温1~3 h;然后以5~10 ℃/min的速率冷却至1500 ℃,最后随炉冷却至室温,得到两种超高温陶瓷改性C/C复合材料。为表述简便,将采用Hf和Si质量比为60∶40的熔渗粉末制备的C/C-HfC-SiC复合材料简述为HS4,将采用Hf,Zr和Si质量比为30∶30∶40的熔渗粉末制备的C/C-HfC-ZrC-SiC复合材料简述成HZS4,其余类似。采用阿基米德排水法测试各样品的孔隙率和密度。

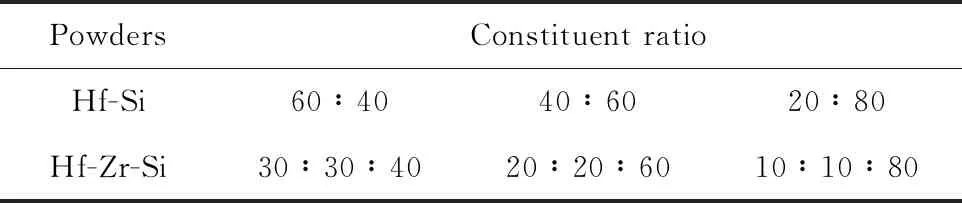

表1 两组熔渗料配比

2.2 分析与表征

采用FEI Nova Nano 230型场发射扫描电子显微镜(SEM)进行形貌、微观结构分析。采用EDAX TSL能谱仪半定量地检测样品微区的元素成分和分布情况。采用日本理学D/max2550全自动(18 kW)转靶X射线衍射分析仪对样品进行物相分析,电流20 mA,电压35 kV,扫描间隔0.02°。

2.3 烧蚀性能检测

使用氧乙炔焰烧蚀仪(按照军用标准GJB323A—96设计)测试样品的烧蚀性能,氧气的压力和流量分别为0.4 MPa与1.960 L·s-1,乙炔的压力和流量分别为0.095 MPa与0.696 L·s-1,烧蚀时间为60 s。材料烧蚀中心区表面温度通过红外测温探头测得约为(2500±30) ℃,采用线烧蚀速率Rl和质量烧蚀率Rm来表征样品的抗烧蚀性能,计算公式如式(1)和式(2)所示:

(1)

(2)

其中,Δl为样品烧蚀前后的厚度变化,Δm为样品烧蚀前后的质量变化,t为烧蚀时间;采用精度为0.01 mm的测厚仪测量样品烧蚀前后烧蚀中心的厚度变化;采用精度为0.1 mg的电子天平称量样品烧蚀前后的重量。

3 结果与讨论

3.1 熔渗结果分析

表2所列为熔渗所得样品的密度与孔隙率。在HfSi组与HfZrSi组中,样品密度与孔隙率均随Si含量的增加而降低。这反映了SiC陶瓷与基体具有更好的相容性,在保证抗烧蚀性能的前提下,适当增加熔渗料中Si的含量可提高熔渗效果。

表2 样品密度与孔隙率

3.2 微观结构表征

图1为采用HfSi组熔渗料制备的复合材料的XRD衍射图谱。从图中可以看出,HfSi组改性的复合材料表面物相都存在HfC、SiC和C相。HS4的表面还存在HfSi2和少量未反应的Hf。随着原料中Si含量增高,HfC衍射峰强度明显降低,而且在HS8中HfSi2衍射峰强度超过了HfC。在HS6和HS8中还出现了Si的衍射峰,这些低熔点相的出现会降低C/C复合材料的抗烧蚀性能,应用中应尽量避免。

图1 C/C-HfC-SiC复合材料的XRD图谱Fig.1 XRD patterns of C/C-HfC-SiC composites

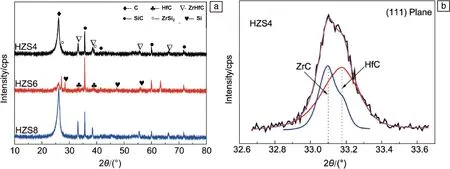

图2为采用HfZrSi组熔渗料制备的复合材料的XRD衍射图谱。HZS4复合材料与HZS8复合材料的表面物相主要由ZrHfC、SiC和C组成,其中HZS4中还可以观察到ZrSi2衍射峰。结合衍射图谱放大图(图2b)可知,(111)晶面的ZrHfC相由ZrC(PDF-#65-4932)和HfC(PDF-#65-0964)固溶形成。

图2 C/C-HfC-ZrC-SiC复合材料的XRD图谱:(a) 整体XRD图谱,(b) HZS4中(111)晶面ZrHfC衍射峰放大图Fig.2 XRD patterns of C/C-HfC-ZrC-SiC composites(a), magnified XRD pattern of sample HZS4 in the 2θ range of 32.6°~33.6°(b)

两组复合材料的ZrC、HfC、SiC的衍射峰都十分尖锐,说明熔渗生成的ZrC、HfC、SiC结晶度都很好。

熔渗料的成分不仅对熔体渗入深度和分布有影响,同时也对熔体渗入后原位形成的陶瓷相组织结构有重要影响。对C/C复合材料的陶瓷相进行细致表征,可以帮助研究反应熔渗过程的陶瓷相形成机理。

图3为C/C-HfC-SiC复合材料的显微组织,其中图3a~3c分别为HS4、HS6和HS8复合材料的SEM背散射照片,图3d~3f分别为图3a~3c部分区域放大图。HS4样品中,HfC颗粒均匀镶嵌在SiC陶瓷相中。大块SiC颗粒中也发现了细颗粒状HfC相(如图3d圈出位置),说明此组两种陶瓷相的结构相容性好。在HS6和HS8样品中,含Hf陶瓷相显著减少,并主要分布在靠近热解炭边界的区域。

图3 C/C-HfC-SiC复合材料的SEM背散射照片Fig.3 SEM back-scattering images of C/C-HfC-SiC composites: (a, d) HS4, (b, e) HS6, (c, f) HS8

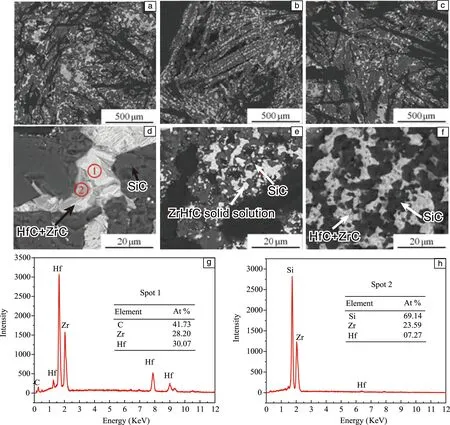

图4为C/C-HfC-ZrC-SiC复合材料的显微组织,其中图4a~4c分别为HZS4、HZS6、HZS8的SEM背散射照片,图4d~4f分别为图4a~4c部分区域放大图。经能谱(EDS)分析(图4g和4h)可知,HZS4样品中白亮相含有Zr,Hf与C,结合XRD分析可知为HfC与ZrC的二元固溶相,其中亮度高的部分Hf含量要高于亮度低的部分;在ZrxHf1-xC与SiC相界处发现灰色过渡相, 主要由Zr和Si元素组成, 结合XRD分析可知为ZrSi2相。在HZS6和HZS8样品中同样观察到类似HZS4的现象,颗粒状的白色ZrxHf1-xC相镶嵌于灰色SiC相。

图4 C/C-HfC-ZrC-SiC复合材料的SEM背散射照片和能谱(EDS)分析结果Fig.4 SEM back-scattering images and EDS results of C/C-HfC-ZrC-SiC: (a, d) HZS4, (b, e) HZS6, (c, f) HZS8, (g, h) EDS results for HZS4 in Fig.4d

3.3 熔渗机理

两种超高温陶瓷改性C/C复合材料均由混合粉末平铺于C/C预制体上面进行熔渗制得。综合上述微观形貌和成分分布,提出熔渗模型。熔渗过程是:首先温度达到Si熔点1410 ℃,液相Si逐渐包裹Hf及Zr颗粒,形成HfSi2以及ZrSi2等一系列硅系合金;随着温度的升高,这些合金熔体通过C/C多孔体中的孔隙和孔洞等熔渗通道,在毛细管力和重力作用下逐渐进入预制体内部;最终合金熔体与预制体内部的热解炭反应并形成陶瓷相。

需要指出的是,Zr或Hf相对原子质量大,并且与SiC相比,锆或铪的硅化物以及碳化物的吉布斯自由能更低[21]。所以,直接以Zr或Hf单质形成熔体熔渗,合金熔体将与热解炭快速反应,生成高熔点碳化物阻塞熔渗通道,材料密度难以提高[22]。但通过Hf/Zr单质与Si单质反应形成较低熔点和粘度的硅系合金,可有效改善合金熔体的粘度、流动性和与碳反应的速率。并随着Si含量增加,合金的流动性可进一步降低,有利于填充C/C预制体内的孔隙及孔洞,最终形成致密的超高温陶瓷改性复合材料。

3.4 烧蚀性能与烧蚀行为分析

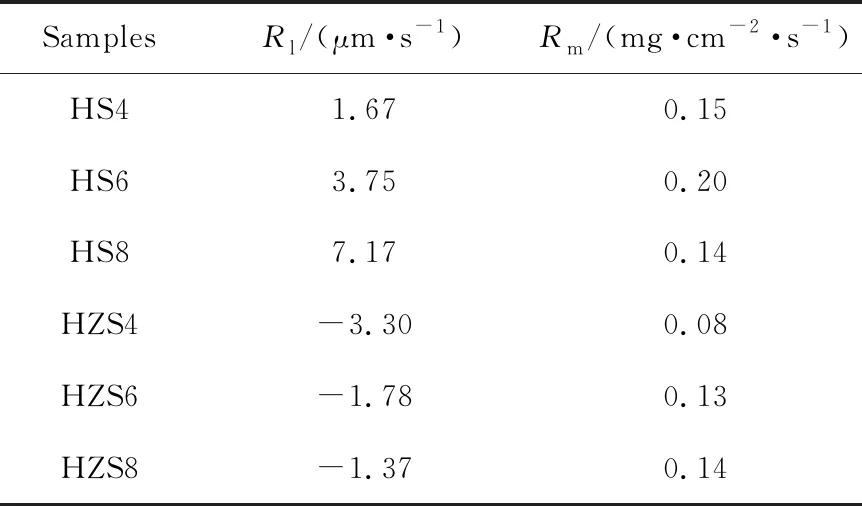

表3为样品经过60 s氧乙炔焰烧蚀后的线烧蚀率与质量烧蚀率。由线烧蚀率可知,C/C-HfC-SiC复合材料烧蚀后均存在一定程度的氧化层剥蚀现象;随着样品中Si含量的增加,样品的线烧蚀率逐渐上升。C/C-HfC-ZrC-SiC复合材料烧蚀后表面氧化层则呈现一定程度膨胀现象,随着样品中Si含量的增加,样品的质量烧蚀率逐渐上升。由表3可知,相同条件下,C/C-HfC-ZrC-SiC复合材料的抗烧蚀性能优于C/C-HfC-SiC复合材料。

表3 样品的线烧蚀率和质量烧蚀率

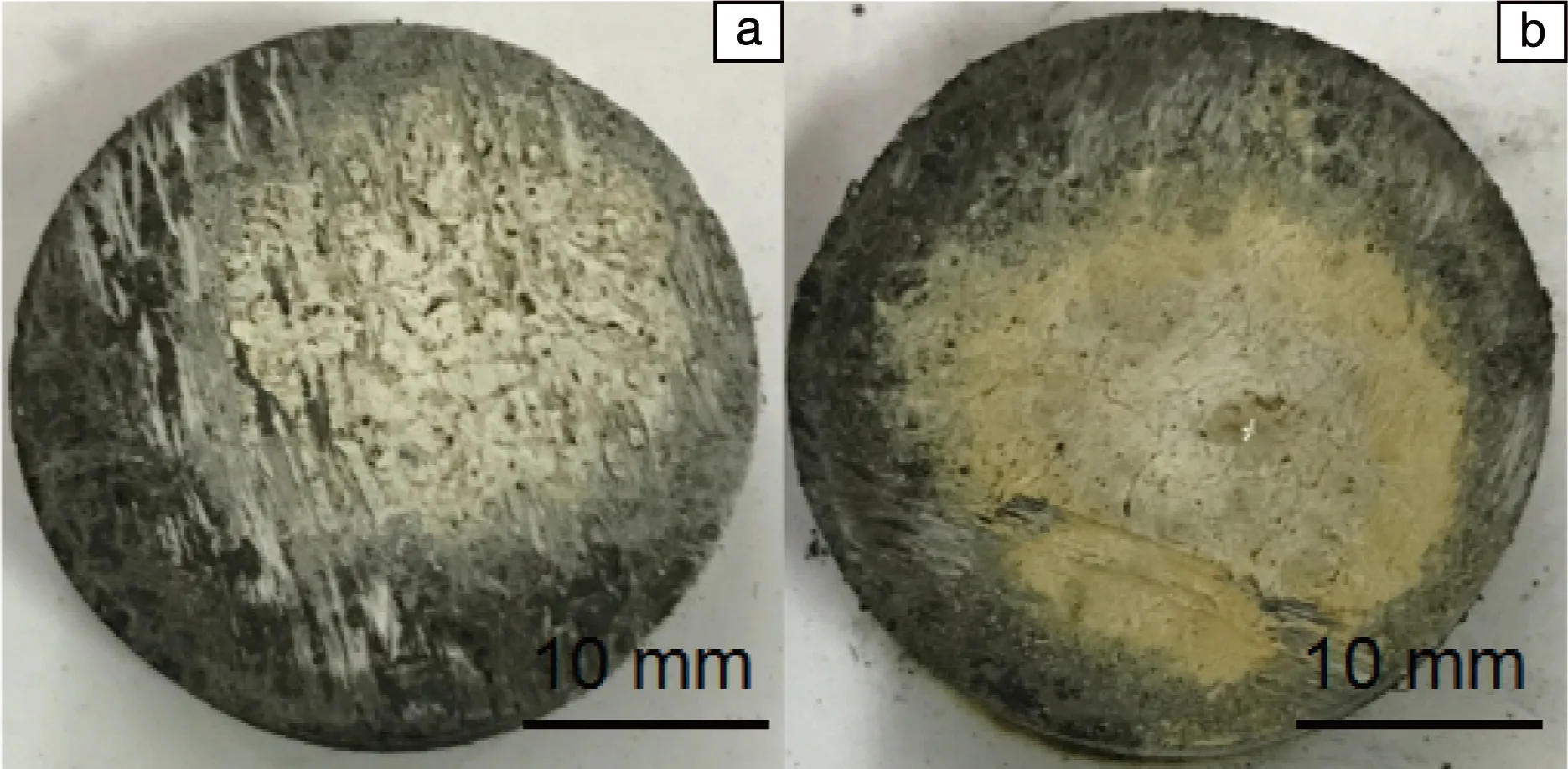

图5为HS4和HZS4复合材料烧蚀后的表面照片。其中HS4的氧化层较为疏松,但与基体结合力较强,没有出现明显的氧化层剥落现象及烧蚀坑。HZS4的烧蚀性能最优,其氧化层致密完整,且组织结合紧密。

图5 C/C-HfC-SiC与C/C-HfC-ZrC-SiC复合材料烧蚀后照片Fig.5 Photographs of C/C-HfC-SiC and C/C-HfC-ZrC-SiC composites after 60s ablation: (a) HS4, (b) HZS4

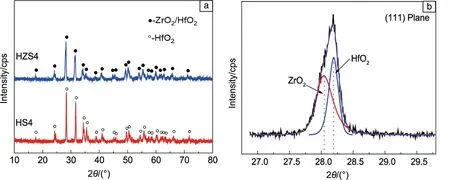

图6为HS4和HZS4复合材料烧蚀60 s后表面的XRD图谱。HS4和HZS4表面主要为HfO2和ZrHfO2相,并未发现SiO2残留和C残留。这可能与较低熔点的SiO2在烧蚀过程中被高温、高速氧乙炔气流冲刷和剥蚀有关。同时,烧蚀中形成的SiO2也可能以玻璃相为主,难以被XRD检测到[20]。放大图(图6b)显示,HZS4中的ZrHfC在烧蚀过程中氧化生成ZrHfO2,由ZrO2(PDF-#80-0966)和HfO2(PDF-#78-0050)固溶形成。

图6 HS4和HZS4烧蚀后表面的XRD图谱:(a) 整体XRD图谱,(b) HZS4中(111)晶面ZrHfO2衍射峰放大图Fig.6 XRD patterns of HS4 and HZS4 surface after ablation (a), magnified XRD pattern of sample HZS4 in the 2θ range of 27.0°~29.5°(b)

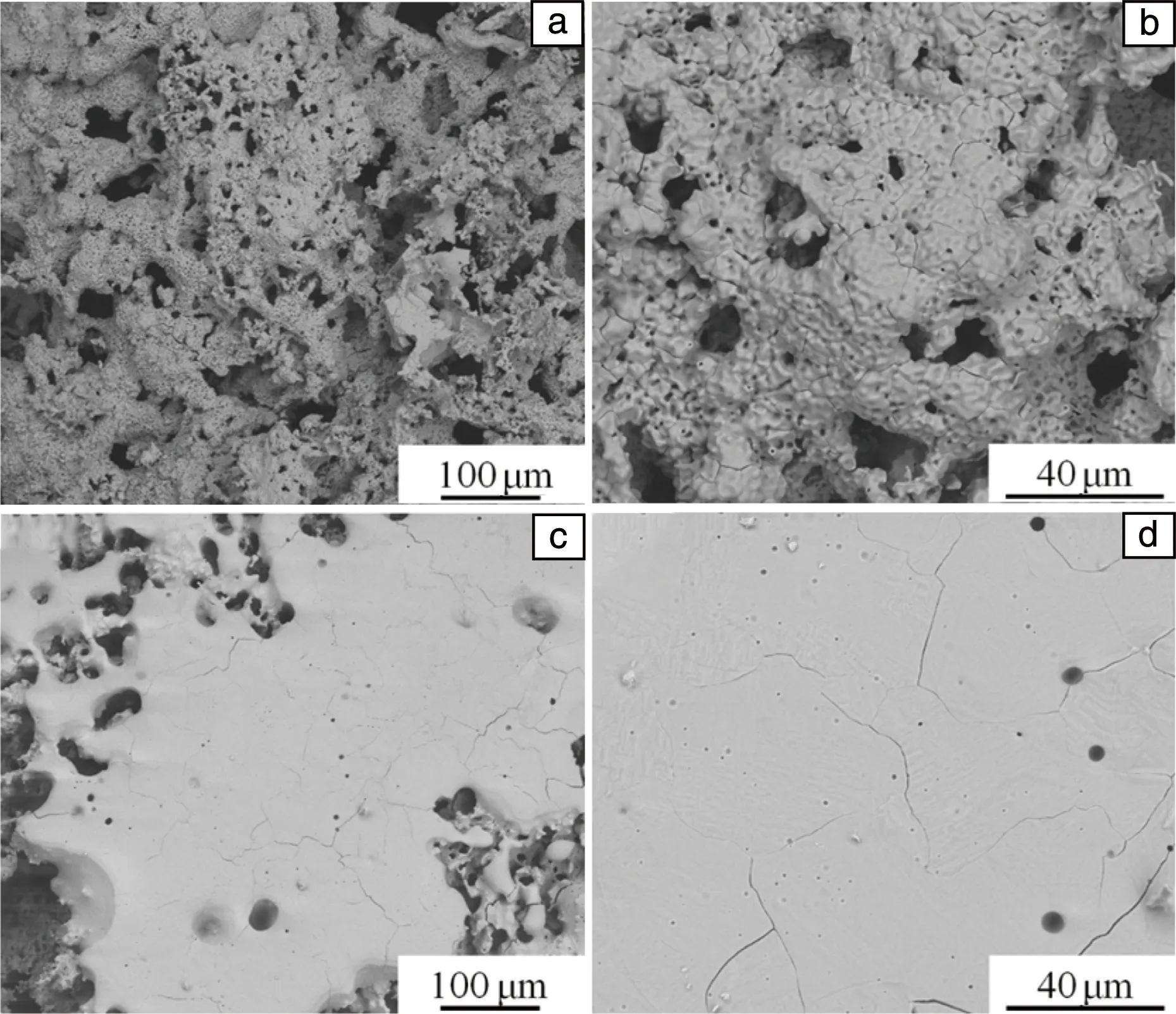

图7为烧蚀后HS4和HZS4样品中心区表面的SEM照片。图7a和7b为HS4烧蚀后氧化层的SEM照片,主要由珊瑚状的HfO2组成,氧化层孔洞较多,但没有出现剥离的状况。如图7c和7d所示,HZS4烧蚀表面的ZrO2和HfO2形成一层较为致密的复合氧化物保护层。这种结构具有较高的粘度和抗高温性能,可以有效抵抗高速气流或者粒子的冲刷,同时又具有一定的流动性,可以较好地封填因碳材料氧化后形成的缺陷,进而保护材料内部的碳基体不被剥蚀或氧化。

图7 C/C-HfC-SiC与C/C-HfC-ZrC-SiC复合材料烧蚀后表面的SEM照片Fig.7 SEM images at the center surface of samples after 60 s ablation: (a, b) HS4, (c, d) HZS4

图8为HS4和HZS4烧蚀机制示意图。由于Hf的相对原子质量高于Zr的,相同Si质量分数的熔渗粉末中,HZS系列的Zr/Hf原子的含量和比例远高于HS系列。因此,HZS4样品中的超高温陶瓷含量也远高于HS4,同时SiC含量低于HS4。如图8a所示,HS4样品在烧蚀过程中,表面的SiC在初期能够形成低粘度、自愈合的液相,填充材料的缺陷和孔洞。而HfO2则起到高熔点氧化物骨架作用,抵御火焰冲刷。但随着烧蚀时间延长,SiO2快速耗散并被剥蚀,遗留较多明显坑洞。高熔点、高粘度的HfO2无法自愈合,形成致密氧化层。因此,HS4烧蚀后表面的氧化层主要为疏松多孔的HfO2。材料中SiC含量越高,烧蚀性能越差。而对于HZS4,如图8b所示,材料中含有更高含量的ZrHfC相,在烧蚀过程中表面大量的超高温陶瓷能够氧化形成连续致密的高熔点ZrHfO2,并及时愈合少量SiO2剥蚀及耗散形成的孔洞及氧入侵通道。

图8 HS4(a)和HZS4(b)烧蚀机制示意图Fig.8 Schematic of ablation model for the composites: (a) HS4 and (b) HZS4

4 结 论

(1)反应熔渗法制备的C/C-HfC-SiC与C/C-HfC-ZrC-SiC复合材料的密度和孔隙率随着熔渗料中Si含量的增多而下降。Si含量的增加有助于提高熔渗效果,但过量Si并不利于材料的抗烧蚀性能。

(2)SiC在烧蚀初期可以形成低粘度和自愈合液相,但烧蚀中后期将快速耗散。ZrHfO2则起到高熔点耐冲刷的氧化骨架作用,并在烧蚀后期逐渐烧结致密。

(3)Si含量相同时,C/C-HfC-ZrC-SiC复合材料相比C/C-HfC-SiC具有更优异的抗烧蚀性能。在氧乙炔烧蚀60 s后,抗烧蚀性能最好的样品HZS4(熔渗料中Hf,Zr和Si质量比为30∶30∶40)的质量烧蚀率和线烧蚀率分别为0.08 mg·cm-2·s-1和-3.30 μm·s-1。