天然气净化厂酸性水汽提系统运行优化技术研究

2021-06-29张小勇

张小勇

(中国石化达州天然气净化有限公司,四川达州,635000)

中国石化达州天然气净化厂酸性水汽提装置采用单塔低压汽提技术,单套装置汽提水量正常为27t/h,最大为44t/h,六套装置的酸水正常处理总量为162t/h,最大为264t/h。经过汽提作用将尾气处理单元产生的急冷水中的H2S、CO2和氨氮等杂质脱除使得水质合格,汽提后净化水回用至循环水场作为补水。自净化厂投产以来,各联合装置酸水汽提后净化水合格率偏低,pH值、氨氮和硫化物合格率长期不达标,作为循环水补水,直接影响了循环水水质。对酸水汽提工艺优化改造后,可实现汽提后净化水水质达标,实现264t/h净化水的全部回收利用,同时,可以改善循环水水质,降低由水质问题引起的故障和换热设备泄漏几率。

1 主要研究内容

1.1 工艺流程建模

结合实际运行工艺参数及现场设备情况,利用SimSci-Esscor公司的PRO/II化工流程模拟软件,建立了相应的工艺计算模型。

1.1.1 工艺流程模拟计算

(1)根据净化厂汽提工段流程,采用SimSci-Esscor公司的PRO/II化工流程模拟软件,对现有流程进行了模拟核算。

(2)现有工艺流程中,酸性水与净化水采用完全换热模式,进入汽提塔的酸性水温度为不可调节参数。

(3)酸性水进料温度对净化水中的H2S含量影响很大。当进料温度低于80℃时,净化水中的H2S含量可降低到0.1ppm以下。

(4)随汽提塔理论板数增加,脱硫效果明显,板数超过16块时,脱硫效果改善不明显。

(5)随汽提塔塔顶采出量增加,脱硫效果明显,采出量超过8%时,脱硫效果改善不明显。

1.1.2 工艺流程优化计算

根据工艺流程模拟计算结果对原工艺流程进行了一定的优化,即在原工艺流程基础上增加进料冷却换热器,将原料酸性水分两股进入塔内,冷物料由塔顶进入,热物料由塔顶或塔中进入,实现温度调整。利用流程模拟计算软件PRO/II所建立的原工艺流程和优化的工艺流程如图1所示。

图1 原汽提工艺流程和优化后的汽提工艺流程对比

经过工艺模拟计算,原汽提工艺流程和优化后的汽提工艺流程下硫化物和氨氮化合物的脱除效果如表1所示。

表1 不同工艺流程模拟结果

从表1可以看到,在相同的理论板数及塔顶采出量下,优化的汽提工艺流程的硫化物及氨氮化合物的脱除效果明显优于原工艺流程。以此结果为参考,为后续的汽提中试试验设计了一套酸性水高效汽提工艺流程。

1.1.3 工艺流程设计

根据流程优化计算结果,设计了一套酸性水高效汽提工艺流程。在此工艺流程中,酸水汽提塔设置多个进料口,可实现冷热物料的控制调整,同时实现汽提填料高度的调整。此外,所设计的汽提塔还预留了用于汽提与化学法相结合的技术开发所需要的塔体与管线接入口。工艺流程图如图2。

图2 酸性水高效汽提工艺流程图

1.2 现场试验

为了进一步实验验证汽提工艺流程的可行性,严格按照净化厂工业装置运行控制指标控制操作,以净化厂净化装置酸性水作为实验原料,利用Φ200mm试验塔,开展实验;测定影响酸性水汽提效果的关键因素,根据实验结果优化酸性水汽提工艺设计及优选填料,并测定化学处理法(空气鼓泡汽提、双氧水氧化)脱硫、脱氨效果。

1.2.1 第一阶段试验

塔内填装500Y金属板波纹填料,测试各因素对脱硫脱氨的影响。

1.2.1.1 不同进料负荷下汽提量对脱硫脱氨效果的影响

对不同进料负荷条件的考核实验条件为:进料流量1280kg/h(最大工况)和760kg/h(正常工况),进料温度92℃,进料位置:N2b,蒸汽间接供热,汽提量5%、10%、15%。稳定后净化水的水质结果如表2所示。

表2 不同负荷下原料及净化水中硫化物、氨氮含量及pH值

在相同入料温度、填料高度和塔顶采出量的工况下,正常工况及最大工况负荷下,随负荷增加,硫化物、氨氮脱除率及pH值无明显变化。塔顶采出量为5%时,硫化物、pH值达标,氨氮脱除不合格;随着塔顶采出量增加,氨氮脱除率增加,pH值呈先增加后减小趋势,硫化物脱除率达标,含量远小于控制指标0.1mg/L 。在10%时,氨氮含量小于控制指标10mg/L,超出10%后,氨氮脱除率基本无变化。初步确定塔顶采出量的最佳值为10%。

1.2.1.2 不同理论板数对脱硫脱氨效果的影响

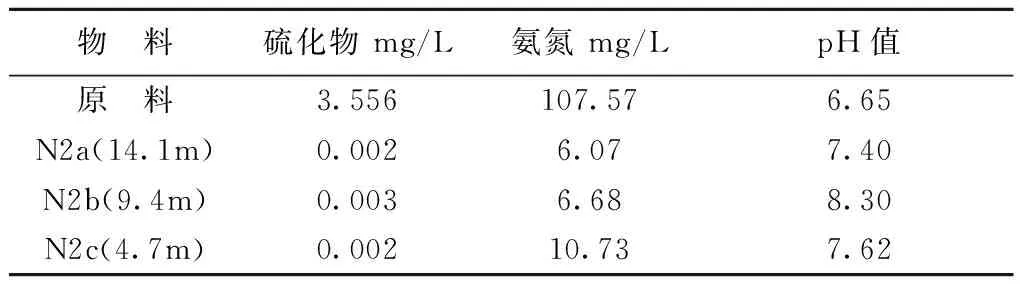

考察不同理论板数对脱硫脱氮效果的影响,其实质是改变汽提塔中有效的填料高度,实验条件为:进料流量1280kg/h,进料温度92℃,进料位置分别为顶部进料口(N2a)、中部进料口(N2b)和底部进料口(N2c),蒸汽间接供热,汽提量10%。系统稳定后净化水水质的结果如表3所示。

表3 原料及净化水中硫化物、氨氮含量及pH值

从表3可知,在塔顶采出量10%、酸性水流量1280kg/h工况下,随着填料高度降低,净化水硫化物、pH值无明显变化,但氨氮含量逐渐增加,在理论板高度4.7mc处时,净化水中氨氮含量超标。

1.2.1.3 不同进料温度对脱硫脱氨效果的影响

实验条件:总进料流量1280kg/h;方案1为:92℃的酸水从N2b进料;方案2为:62℃、780kg/h酸性水自上部N2b进料口进入,92℃、500kg/h酸性水自下部N2c进料口进入;方案3为:62℃、410kg/h酸性水自上部N2b进料口进入,92℃、870kg/h酸性水自下部N2c进料口进入;方案4为:74℃、1280kg/h酸性水自进料口N2b进入。蒸汽间接供热,汽提量均为10%。不同进料温度下,系统稳定后净化水的水质结果如表4所示。

表4 不同进料温度下净化水中硫化物、氨氮含量及pH值

从表4可知,在塔顶采出量10%、酸性水流量1280kg/h工况下,汽提净化水硫化物、氨氮、pH值均可达标,降低温度可改善汽提效果,进料温度为74℃时,汽提效果最佳。

1.2.1.4 最优工况下不同的蒸汽供热方式对脱硫脱氨效果的影响

实验条件:进料流量1280kg/h,进料温度74℃,进料位置:N2b,蒸汽间接或直接进塔供热,汽提量10%。系统稳定后净化水水质如表5所示。

表5 原料及净化水中硫化物、氨氮含量及pH值

在塔顶采出量10%、酸性水流量1280kg/h工况下,不同加热及蒸汽进塔方式下,净化水后硫化物、氨氮、pH值均可达标,两种工况无明显区别,蒸汽直接进塔汽提效果相对较好。

1.2.2 第二阶段试验

塔内填装16#pall散堆填料,进行最优工况下(进料量1280kg/h,进料温度74℃,N2b口进料)汽提5%、7.5%和10%的实验。

1.2.2.1 汽提量对脱硫脱氨效果的影响

实验条件:进料量1280kg/h,进料温度74℃,进料口为N2b,蒸汽间接供热,汽提量分别为5%、7.5%和10%(由于在实验的过程中发现,在16#pall散堆填料塔中以1280kg/h进料、汽提10%会发生严重的液泛现象,因此在汽提10%时的实际进料量降为1000kg/h),稳定后净化水的水质如表6所示。

表6 原料及净化水中硫化物、氨氮含量及pH值

1.2.2.2 不同入料温度对脱硫脱氨效果的影响

在进料速度为1280kg/h的情况下,从N2b口进料,分别考察了进料温度为92℃和74℃时的脱硫脱氨效果。考察结果如表7所示。

表7 原料及净化水中硫化物、氨氮含量及pH值

在塔顶采出量为10%、相同填料高度工况下,入料温度为74℃时,汽提后净化水各项指标均达标,入料温度为92℃时,pH值、硫化物可达标,氨氮无法脱除合格。两个阶段实验均说明,降低入料温度可有效改善汽提效果。

1.2.2.3 蒸汽供热方式对脱硫脱氨效果的影响

在第二阶段实验中还考察了蒸汽通过再沸器或者直接进塔两种方式对系统进行供热的条件下的脱硫脱氨效果。实验条件为:1280kg/h的速度进料,进料温度为74℃,N2b口进料,汽提量为10%。考察的结果如表8所示。

表8 原料及净化水中硫化物、氨氮含量及pH值

在塔顶采出量为10%、入料温度为74℃、不同加热及蒸汽进塔方式工况下,汽提后净化水各项指标均达标,蒸汽直接进塔汽提效果相对较好。两个阶段实验均说明,蒸汽直接进塔方式可在一定程度上改善汽提效果。

1.2.3 第三阶段试验

根据第一、二阶段的试验结果而制定了第三阶段的实验计划,即在550Y规整填料中进行相关汽提实验。

1.2.3.1 理论板数(有效填料高度)对脱硫脱氨效果的影响

实验条件:进料流量1280kg/h,进料温度92℃,进料位置分别为:N2a、N2b、N2c,蒸汽间接供热,汽提量10%。在此考察条件下,净化水中硫化物、氨氮的含量和pH值如表9所示。

表9 原料及净化水中硫化物、氨氮含量及pH值

从表9可知,当进料口变换时,净化水中硫化物含量基本不变。从N2c口进料时,净化水中氨氮含量在18mg/L附近,不能达标;当从N2b和N2b口进料时,净化水中氨氮含量能稳定在6mg/L附近,相比而言,从N2a口进料时的氨氮含量降低趋势不明显,填料高度对净化水pH值的影响与对氨氮含量影响相似。综合考虑N2b为最佳进料位置。

1.2.3.2 汽提量对脱硫脱氮效果的影响

实验条件:进料流量1280kg/h,进料位置N2b,进料温度74℃,汽提量分别为:5%、8%、10%。实验结果如表10所示。

表10 原料及净化水中硫化物、氨氮含量及pH值

在酸性水流量1280kg/h、入料温度为74℃工况下,采出量为5%时,汽提后净化水氨氮含量超标;塔顶采出量为8.0%时,水质达标;采出量为10%时,氨氮含量降低至5.85,pH值降低至6.5以下 。初步说明:在相同工况下,塔顶采出量越高,汽提效率越高。550Y填料时,塔顶采出量为8.0%即可处理达标。

1.2.3.3 进料温度对脱硫脱氮效果的影响

实验条件:进料流量1280kg/h,进料位置N2b,汽提量为10%,进料温度74℃或92℃。考察的结果如表11所示。

1.2 仪器与方法 所有患者于月经20~23 d进行二维、三维经阴道超声检查,使用二维、三维超声综合评分法,得到超声总评分。于下个月经周期第3~7天行宫腔镜检查。

表11 原料及净化水中硫化物、氨氮含量及pH值

在酸性水流量1280kg/h、塔顶采出量为10%工况下,入料温度为92、74℃时,汽提后净化水氨氮、硫化物均达标,74℃时,氨氮脱除率稍高。但由于氨氮脱除率较高,导致pH值偏低。三个阶段实验均说明,降低入料温度可改善汽提效果,不同温度下,550Y填料汽提效果最佳。

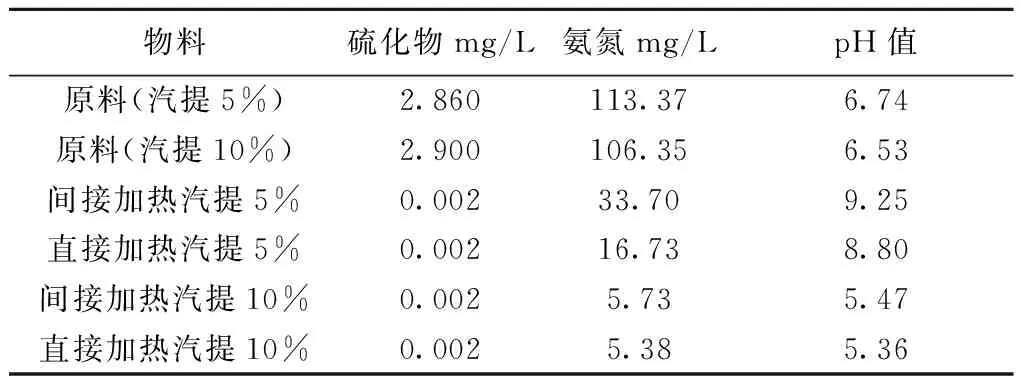

1.2.3.4 蒸汽供热方式对脱硫脱氮效果的影响

实验条件:进料流量1280kg/h,进料位置N2b,进料温度74℃,间接加热汽提量5%、10%和直接进塔加热汽提量5%、10%之间的比较。系统稳定后净化水的水质如表12所示。

表12 原料及汽提稳定后净化水中硫化物、氨氮及pH值

在塔顶采出量为10%、入料温度为74℃、不同加热及蒸汽进塔方式工况下,汽提后净化水硫化物、氨氮均脱除合格,受氨氮高脱除率的影响pH值偏低。塔顶采出量为5%时,氨氮脱除不合格,但蒸汽直接进塔相比再沸后进塔脱除率高15%。三个阶段实验均说明,蒸汽直接进塔方式可在一定程度上改善汽提效果。

1.2.3.5 空气氧化及双氧水氧化实验

实验条件:进料流量1280kg/h,进料温度74℃汽提量为8%、分别加入空气1.0kg/h和H2O250g/h或15g/h进行化学氧化。所得到的实验结果如表13所示。

表13 原料及汽提稳定后净化水中硫化物、氨氮含量及pH值

由表13可知,在塔顶采出量为8%、入料温度为74℃、蒸汽直接进塔工况下,汽提后净化水各项指标均合格。在净化水中鼓入空气、加入不同浓度双氧水的工况下,各指标无明显变化。

1.2.4 试验结论

(2)500Y波纹填料、16#pall散堆填料、550Y规整填料对于汽提脱硫脱氮过程所表现出的规律相一致,即汽提量是影响脱硫和脱氨效果的关键因素。三种填料都能将净化水中的氨氮含量脱除至10mg/L以下,550Y规整填料对脱除氨氮的效果要略高于其他两种填料。

(3)第一阶段、第三阶段的实验中出现净化水pH值低于6的情况。其原因为前端工序硫酸根增多带来的阳离子改变了净化水的pH值。

(4)空气和双氧水的加入对净化水的硫化物、氨氮和pH值影响不明显。

(5)蒸汽直接进入塔提供热量的加热方式,不仅能稀释净化水中硫化物、氨氮含量及调节净化水pH值,还能节省少量的加热蒸汽并且取消重沸器可减少设备腐蚀露点。建议:在再沸器物料出口加跨线,使蒸汽直接通入汽提塔。

2 现场应用效果

根据汽提工艺优化研究得出的结论,净化厂酸水汽提塔进行了工业改造,一部分酸水原料仍经换热器131-E-501与净化水完全换热而被预热至96℃,另一部分酸水则通过旁路管线送至进料口与96℃的酸水一起进塔。在操作中,通过流量调节阀来控制两股酸水的流量即可达到调节酸水进料温度的目的。酸水汽提工艺流程改造后以实验所确定的最优条件运行。

表14 改造前后效果对比

经过工艺流程改造和操作条件优化,汽提塔的硫化物和氨氮脱除能力得到明显增强,净化水质明显改善。改造后,净化水中的硫化物含量明显降低且能很好地保持在0.1 mg/L以下,氨氮的含量和单位酸水的蒸汽消耗量分别为改造前的43.6%和59.9%。

3 结论与认识

(1)影响硫化物脱除的关键参数为进料温度和理论板数。

(2)塔顶采出量对氨氮脱除率影响较大。

(3)降低酸性水进料温度可改善汽提效果。综合考虑汽提效果和能耗,最佳进料温度为74-80℃。

(4)蒸汽直接进塔方式与重沸酸性水进塔方式相比,前者在塔内分压较高,可在一定程度上改善汽提效果,并且可取消重沸器,降低设备腐蚀。

(5)汽提塔在正常工作状态下,进料量大小对净化水水质基本无影响。

(6)空气和双氧水的加入对净化水中的硫化物、氨氮和pH值影响不明显。化学处理法作为技术储备方案。