基于C++的浸没燃烧式汽化器程序设计及传热研究

2021-06-29于鲲鹏银建中

于鲲鹏* 银建中

(大连理工大学 化工学院)

0 引言

液化天然气(LNG)具有热值高,燃烧无污染等特点,被广泛应用于工业生产与城市供热等领域[1]。经由海运运输的天然气首先被液化运输至接收站储存,接入管网前气化并网,因此LNG气化装置成为了研究重点。常见的气化装置主要包括开架式汽化器(ORV)[2]、中间介质汽化器(IFV)[3]和浸没燃烧式汽化器(SCV),其中浸没燃烧式气化器具有启动快速、热效率高及低NOx排放[4]等特点,被广泛应用于LNG接收站调峰[5]。

对SCV传热特性的研究方法包括:冷模实验、计算流体动力学(CFD)模拟和计算模型程序模拟。齐超等[6]简化了SCV计算模型,研究了不同运行参数及管内传热强化措施对SCV传热效果的影响;潘杰等[7]建立数值模型对SCV在超临界压力下的传热特性进行了分析,讨论了热负荷、操作压力等参数和管内传热强化措施对传热的影响;韩冬艳[8]通过理论计算研究了不同管内传热模型在超临界压力下的适用情况,并对管外两相流横掠管束传热进行了数值模拟,提出了超临界压力下SCV的设计方案。Bai等[9]建立了超临界压力下SCV布管方向不同时的数值模型,讨论了传热管布置方向对湍流传热的影响及浮升力和离心力的综合效应和优势关系;靳书武等[10]利用标准k-ε模型和定壁温条件,使用甲烷代替液化天然气对水平管内的传热过程进行了模拟,研究了压力和入口温度对管内传热系数的影响。

由于实验传热分析和CFD模拟工作量较大,当SCV结构发生变化时,该分析方法需要重新建模。此外,采用模型程序计算方法可将两相流近似为液相进行计算,简化了计算过程,但该计算方法忽略了烟气对管外流体物理参数的影响,同时,管内大温差和临界跨界的传热特性使管壁温度沿管壁变化较大。因此,管壁温度对近壁面处流体性质的影响不容忽视。

本文根据上述管内外传热特点,基于C++语言编制了SCV汽化器的设计计算程序,该程序通过控制壁温来建立管内外的传热联系,综合考虑烟气与水浴对传热的贡献程度描述来管外两相流的传热过程,并对不同运行负荷、水浴温度、烟气量等管外参数对传热的影响进行了讨论,可为SCV设计及稳定运行提供参考。

1 计算模型

1.1 SCV传热结构

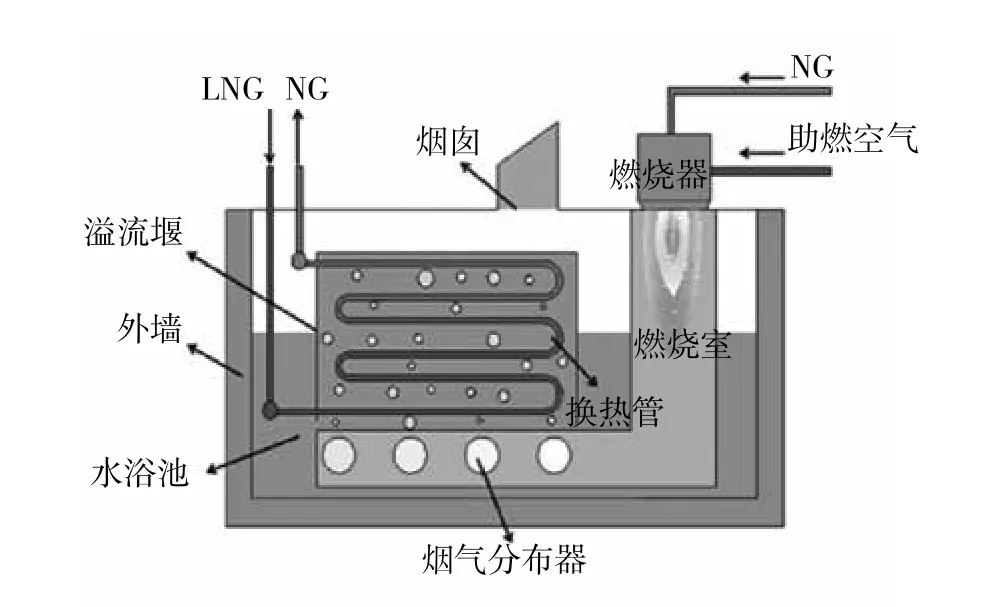

SCV主要传热结构包括换热管、水浴、溢流堰、燃烧器、烟气分布器等,其结构简图如图1所示。部分天然气(NG)作为燃料气与助燃空气混合燃烧,产生的高温烟气进入水浴形成气液两相流,气液两相流完全浸没换热管,两相流流过溢流堰后,在重力作用下,液相回落至水浴池形成强制循环,烟气上升经烟囱排出,烟气与水浴充分换热使得排烟温度接近水浴温度。蛇形管中的冷流体LNG自底向上沿程流动,并逐渐气化后从管口输出。

图1 SCV传热结构简图

根据SCV传热结构及传热特点对传热模型进行简化。对于运行压力大于LNG临界压力(4.6 MPa)的SCV汽化器,管内LNG在临界温度时由液态直接变为超临界态,因此不存在气液两相区[11],可对SCV传热过程进行以下简化:(1)水浴与管内流体温差远远大于微段流体轴向温差,因此忽略管内流体轴向导热;(2)忽略管内沿程压降;(3)水浴温度均匀;(4)管外气含率(体积分数,下同)沿高度方向为定值;(5)LNG组分中甲烷质量分数超过80%[12],因此将管内LNG组分视为纯甲烷;(6)管外液体具有较高的湍流程度,阻碍了水浴在外管壁结冰,管外形成的冰层长度短、厚度薄,因此忽略冰层厚度对传热的影响,只考虑结冰区与无冰区外壁温度变化对近壁面处两相流体物性参数的影响。

1.2 传热微段与控制方程

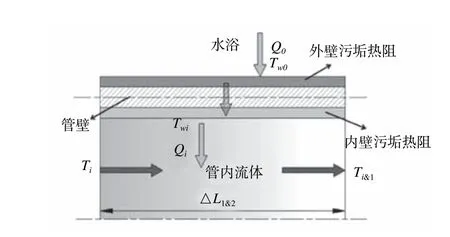

管内LNG在临界温度处物性变化剧烈,仅按进出口温度均值作为定性温度无法满足计算精度要求,因此通过分段方式来解决该问题,沿管程将传热管分为数段,如图2所示。为了便于计算,按管程分别将直管段均分为n1段,每段长度为ΔL1,将弯管部分均分为n2段,每段长度为ΔL2,传热管管程数为N,总分段数。图3所示为微段传热状态,微段出口参数可作为下一微段入口参数。

图2 传热管分段示意图

图3 微段传热过程

管内换热量Qi为:

式中:Qi——微段管内换热量;

hi——管内传热系数;

Ai——微段内表面积;

Twi——换热管内壁温度;

Td——微段进出口温度的平均值。

管外换热量Q0为:

式中:Q0——管外换热量;

h0——管外传热系数;

Tw——水浴温度;

Tw0——换热管外壁温度。

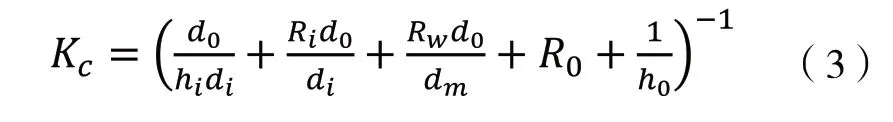

总传热系数Kc为:

式中:Ri,R0——分别为管内、管外壁污垢热阻。

1.3 传热模型

1.3.1 管内跨临界强制对流传热

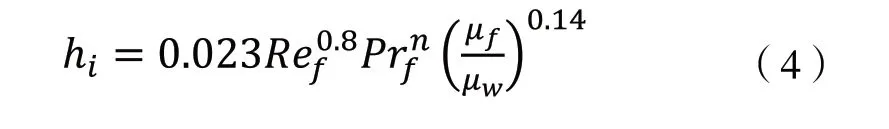

当换热管内压力高于LNG临界压力时,在气化过程中,LNG在临界温度下瞬间被气化,不存在气液两相区,因此可将管段内LNG分成亚临界段和超临界段。使用考虑了热物性修正的Sieder-Tate[13]模型对管道内跨临界强制对流传热过程进行计算:

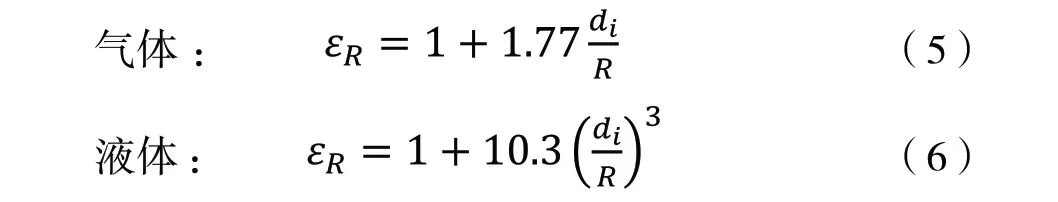

弯头处的管内外传热模型及算法与直管段的计算方法基本相同,不同之处在于流体流经弯曲管道时,会在弯曲的流道中产生离心力使流场中形成二次环流[14]。二次环流垂直于主流方向,增大了流体对边界层的扰动,管道的曲率半径越小,二次环流的影响越大。弯头使用直管准则关联式时需考虑其修正系数[15]。

式中:R——弯头曲率半径;

di——换热管内径。

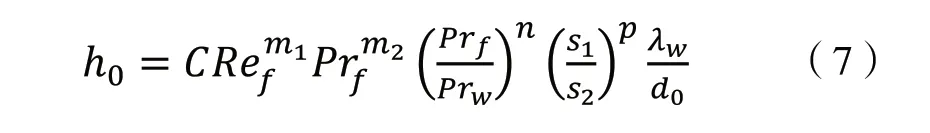

1.3.2 管外两相流横掠管束传热

外两相流横掠管束传热的传热系数可根据Zkauskas[16]公式计算,该式中定性温度为管束进出口流体的平均温度,Prf定性温度为管外流体平均温度;Prw的定性温度为管外壁温,Ref取管束中最小截面处的平均流速计算,特征长度为管外径d0;s1,s2分别为管束的横向间距与纵向间距,则:

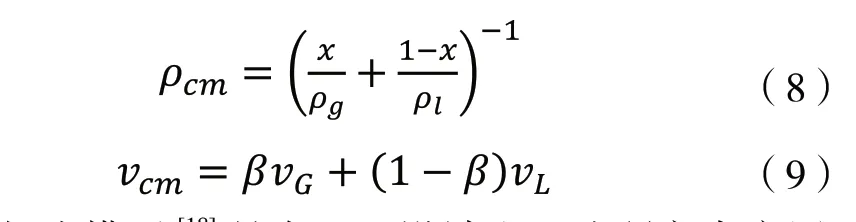

为了便于计算及物性数据拟合,常对两相流的真实参数进行权重因子加权,采用质量含气率x对两相的密度、比热容、黏度和导热系数进行加权,采用气含率β对液相速度vL与气相速度vG进行加权得到平均流速。密度与速度的加权拟合公式为[17]:

均相流模型[18]是在工程设计和理论研究中应用较广泛的一种气含率计算模型,该模型假设两相充分混合,并且密度和温度分布均匀,气相和液相不存在相对位移(即滑速比S=1),其计算模型如下:

式中:WL,WG——分别表示液相和气相介质的质量流量。

流体物性数据可通过调用美国国家标准技术研究所研制开发的工质物性软件Refprop[19]得到,根据温度不同,调用的物性可分为定性温度下管内流体物性、管内壁温度下管内流体物性、水浴温度下两相物性及外壁温下两相物性,且壁温可通过迭代计算得到。

2 结果与讨论

2.1 计算结果验证

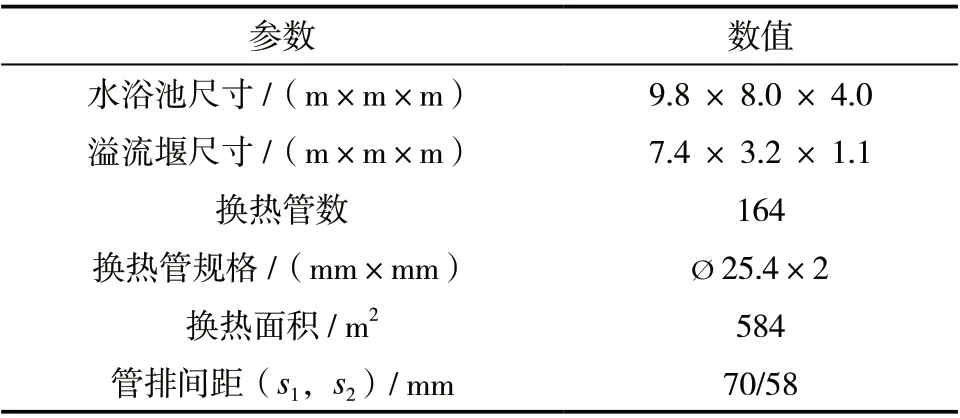

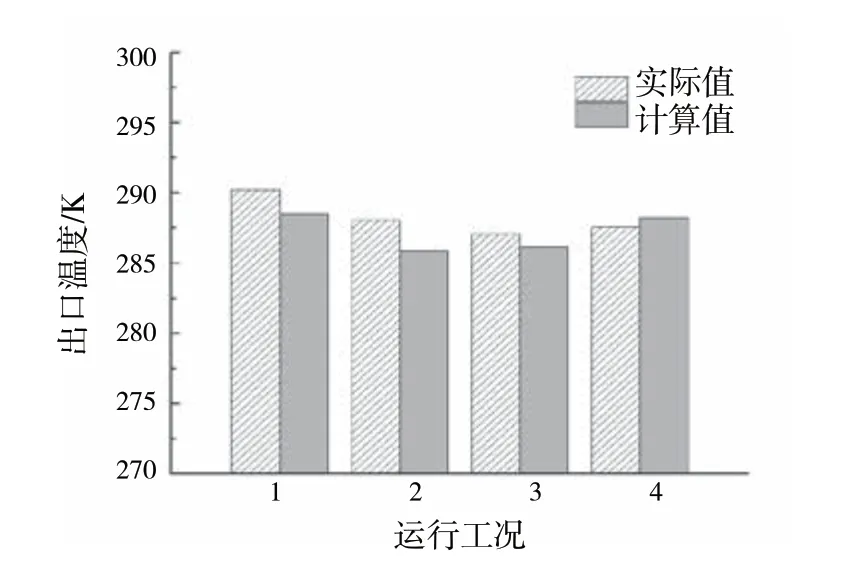

SCV的结构参数如表1所示。对4组实际工况运行参数的计算结果进行验证,结果如图4所示,LNG进口流量范围为60~150 t/h,并将计算得到的出口温度与实测出口温度进行比较。工况2实际出口温度与计算出口温度差值最大(为2.16 K),工况4出口温度差值最小(为0.7 K),程序计算出口温度与实测出口温度较为接近。

表1 SCV结构参数

图4 出口温度对比

图5为程序计算得到的不同运行负荷下该汽化器的相对面积裕度曲线,由图5可知,相对面积裕度随运行负荷增大而减小,当运行负荷增大至最大运行负荷(1.1倍负荷)时,其面积裕度为14.5%,与设计裕度(10%)接近,证明了程序计算结果的准确性。

图5 运行负荷对相对面积裕度的影响

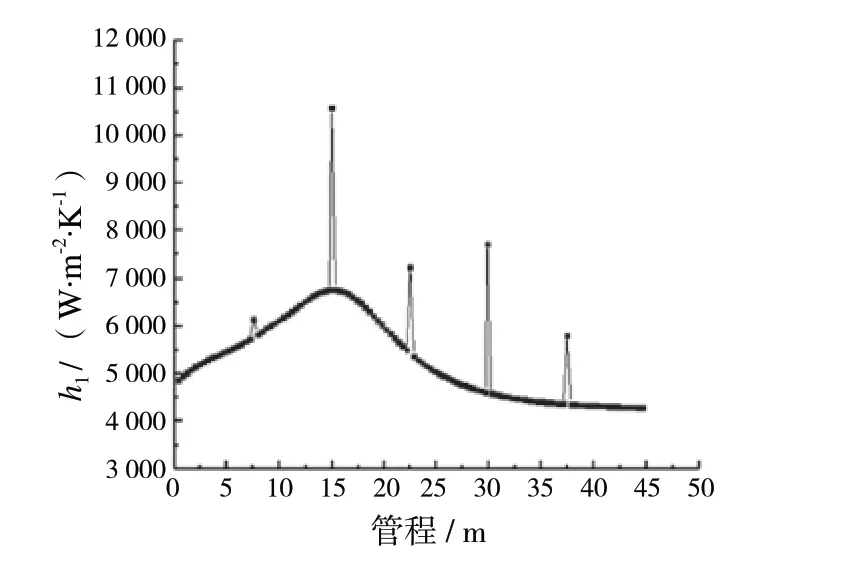

2.2 标准工况传热分析

对运行中的SCV特定工况进行分析,标准工况下LNG流量为180 t/h,操作压力为8.8 MPa,进口温度为115.15 K,出口温度为277.15 K,水浴温度为288.15 K。传热系数hi沿程曲线如图6所示,从图6可见,hi沿程先增大后减小,并在五段弯管处产生峰值。管内流体流经第一个弯管处后达到临界状态,该处定压比热容最大,导致该弯段处的管内传热系数峰值最大,亚临界段长度为14.93 m,占换热管总长度的33.40%,超临界段占比较大,为66.60%。

图6 管内传热系数沿程曲线

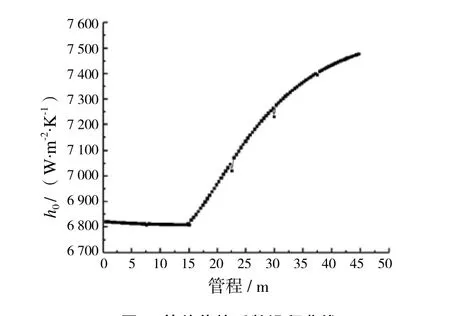

管外传热系数沿程曲线如图7所示。由于水浴温度保持恒定,水浴温度下两相物性也保持恒定,外管壁温度下两相的物性对h0影响较大。当换热管进口端外壁温小于273.15 K时,管道外壁面出现冰层,该处的管外传热系数h0基本保持不变,该工况下管外结冰区长度为14.36 m。外壁温高于273.15 K后管外冰层消失,h0逐渐增大,并在弯管处发生突降。

图7 管外传热系数沿程曲线

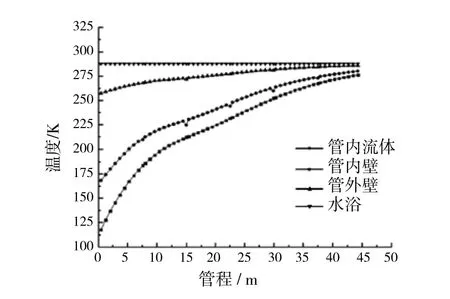

管内流体温度及壁温如图8所示。由图8可知,管内流体温度沿程不断上升并逐渐接近水浴温度,定压热容在临界点附近出现峰值,且温度上升幅度变小,内外壁温差最大出现在进口管段,为89.12 K,最小温差出现在出口管段,为5.71 K,由于受到管内流体温度的影响,壁温同样在临界点附近上升缓慢。由于弯管处二次环流加剧了流体湍流程度,管内传热系数升高明显,管内流体与内壁面的传热过程得到强化,弯管处内壁温下降,管内流体温度略有上升。

图8 温度沿程曲线

2.3 运行负荷对传热的影响

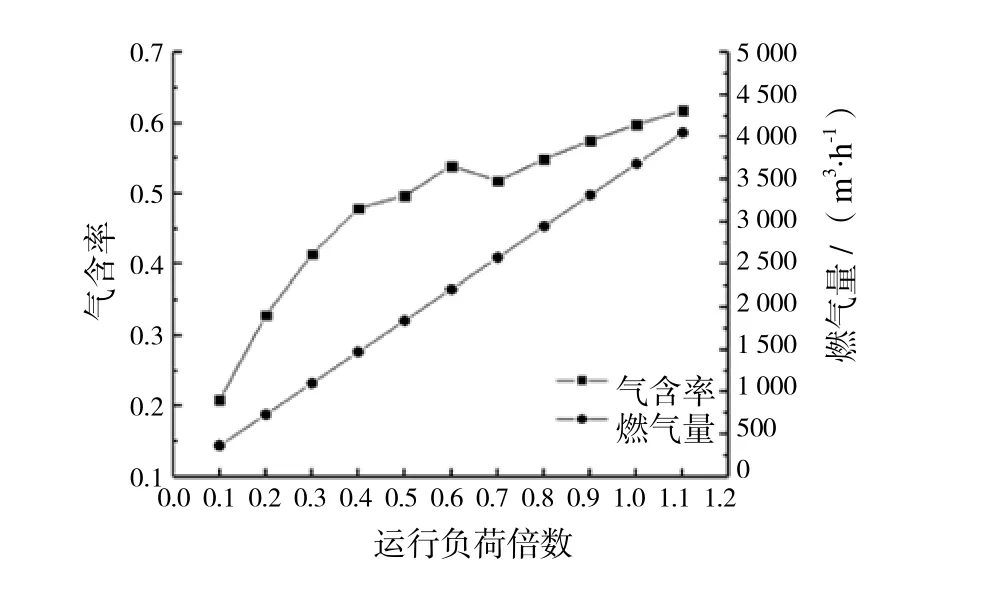

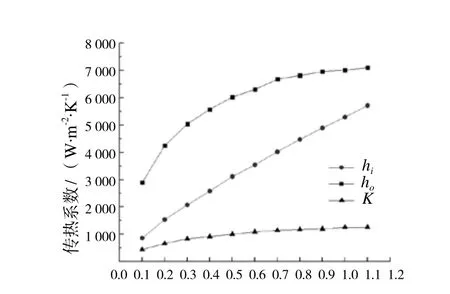

由图9可知,运行负荷由0.1倍负荷(18 t/h)增大至1.1倍负荷(198 t/h)时,所需烟气量增大导致管外流体的气含率由0.21升高至0.61(NG热值取39 820 kJ/m3,过剩空气系数取1.2)。管内传热系数hi由867.48 W·m-2·K-1增大至5 739.36 W·m-2·K-1,这是由于管内传热系数主要与管内流体湍流程度有关,运行负荷增大使得管内湍流程度增大,传热系数增大。

图9 运行负荷对燃气量及气含率的影响

随着运行负荷增大,烟气携带满足负荷的热量进入水浴池与水换热,当运行负荷由0.1倍负荷增加至0.6倍负荷时,h0由2 923.47 W·m-2·K-1增加至6 311.60 W·m-2·K-1,增幅为115.80%;当运行负荷由0.6倍负荷增加至1.1倍运行负荷时,h0由6 311.60 W·m-2·K-1增加至7 161.82 W·m-2·K-1,增幅降低为13.5%。0.6倍负荷下气含率为0.53,这表明当运行负荷小于0.6倍负荷时, 烟气量增大导致管外湍流程度提高,使管外传热系数明显增大;当运行负荷大于0.6倍负荷时,管外气含率升高对管外传热的抑制作用逐渐明显,此时烟气量增大,管外传热系数也增大,但增大趋势明显变缓,如图10所示。这两种相反作用叠加决定了传热系数的变化趋势。

图10 运行负荷对传热系数的影响

3 结论

本文建立了SCV传热计算模型,分析了额定工况下传热系数及温度的的变化规律,对不同运行工况下SCV的传热特性进行了讨论,分析了运行负荷对传热系数及管外气含率的影响,结论如下。

(1)在超临界压力下,管内流体传热系数沿程先增大后减小,并在临界温度处达到峰值,二次环流传热系数也在弯管处达到了峰值。管外壁冰层随着管内流体温度升高而逐渐消失,管外传热系数在结冰区基本保持不变,超过结冰区后传热系数逐渐增大,并在弯管处减小,在标准工况下,管外流体平均传热系数可达5 000~7 000 W·m-2·K-1。

(2)管外气含率随运行负荷增大而增大,当气含率小于0.53时,烟气量增加对传热的促进作用占主导地位,当气含率大于0.53时,气含率上升对管外传热的抑制作用逐渐明显,再增大烟气量则对管外传热系数影响不大。

(3)对运行中的SCV参数进行计算后可知,在相同的设计结构下,通过程序计算得到该SCV面积裕度为14.5%,与设计裕度10%接近,各工况下的出口温度偏差小于3 K。该计算模型可为SCV的结构设计与优化提供参考。