深水海洋平台设施弃置工艺探究

2021-06-29刘雪宜赵卫东

刘 帅* 刘雪宜 赵卫东

(海洋石油工程股份有限公司)

0 引言

国内海洋工业经过数十年的发展,东海、南海等海域已建成投产大量深水海洋石油平台,石油平台设施经过20~30 a的生产后将进入退役期。为了不影响海洋环境和船舶航行,石油平台的弃置拆除工作势在必行。

深水海洋石油平台完成弃井和清洗工作后,即可进行弃置工作。弃置工作主要由两部分组成,即上部组块弃置和水下导管架弃置。本文主要介绍除弃井和立管弃置工作外的导管架结构物弃置工艺,由于涉及到水下作业,导管架弃置的难度比组块弃置更大,相对于浅水海域平台导管架,深水导管架结构尺寸、质量更大,其次,结构类型设计也不同,这些因素使得深水海域弃置工作难度较大。

1 弃置方案设计及分析

目前南海、东海海域建成的导管架平台水深为60~400 m,根据相关行业标准,较深海域导管架弃置可分为部分弃置和全部弃置两种方式,从经济性方面考虑,部分弃置方式更节省成本,具体弃置方式应结合相关行业标准、地方政府、和平台所属方要求执行。

海油平台经过数十年运行后,平台设施会出现不同程度的老化和腐蚀,为了保证弃置工作安全、高效地实施,在弃置前,对导管架结构物强度、完整性等方面进行全面评估是十分必要的。导管架结构全面评估工作主要包括对结构物进行外观检查、障碍物调查、关键受力杆件的壁厚检测、结构杆件腐蚀情况调查、覆盖海生物检测和节点焊缝ACFM检测等,导管架弃置方案是基于结构检测评估结果设计的。

在方案设计阶段,导管架弃置可采用一次性整体拆除,也可以采用分段拆除方式。其中分段拆除方法可分为垂直分段拆除和分片拆除。为了保持结构强度和整体稳定性,垂直分段拆除的结构物一般为箱型结构,每段拆除的结构物须包含主桩腿。

在确定吊装船舶资源方面,导管架质量、结构形式、吊装跨距及吊装高度是选择吊装船舶的主要因素,其次,需满足被吊结构物边缘与吊机趴杆间最小安全距离的要求。船舶吊机将导管架结构吊装上运输驳船时,吊装高度估算要考虑结构物本身的高度、吊装索具长度、船舶干舷高度及钢结构垫墩高度等参数。另外,海油平台经过数十年运行后,平台水下部分通常被大量海洋生物覆盖,因此计算导管架的实际吊装质量时要将海洋生物的质量也估算在其中。

多数导管架结构物拆除后,需要采用运输驳船运输至指定地点,在确定运输驳船资源时,驳船甲板有效利用型长、型宽、驳船调载能力、弃置结构物尺寸和质量是选择时的关键因素。在设计驳船甲板布置图时,一般会将弃置结构物主受力点布置在甲板龙骨上,这有利于甲板结构受力均匀和承载力传递。为了保证船舶稳定性和运输安全,导管架结构物运输前需进行装船结构强度计算和运输稳性分析计算,计算结果须满足相关规范要求。

在深水海域进行导管架结构物弃置工作时,施工支持船舶可选择锚系船或DP动力定位船,一般情况下,采用DP动力定位船舶施工的工程成本比采用锚系船更高,具体可根据工程实际情况来确定。当吊装船舶、运输驳船等施工支持船舶为锚系船时,要估算其锚缆长度是否满足抛锚就位的相关要求,必要情况下,需结合现场海况进行锚系相关计算,如果不满足要求,需进行锚缆改造。

在确定结构物卸船方式时,如果导管架结构物为规则形状,且质量分布均衡,可选择吊装卸船或滚装卸船;如果拆除的结构物为异形结构,为了保证卸船稳定性,应选择吊装卸船方式。其次,卸船码头水深应满足卸船支持船舶的吃水要求。

2 切割方法选择及分析

目前海洋石油工业常用的水下切割方法主要有电氧切割、液压剪切割、高压水研磨料切割和钻石线切割。电氧切割适用于切割工作量小的工况,液压剪切割适用于管径不大的管道和杆件,液压剪切割效率较高,但其通过挤压剪切力来切断结构物,因此切口变形较严重,对结构物切口有要求的工作不宜采用液压剪切割。

导管架结构物切割主要采用高压水研磨料切割和钻石线切割。高压水研磨料切割可分为内切割和外切割两种方式,内切割只适合切割垂直的杆件,采用内切割时要保证所切割的导管架腿或杆件内无障碍物。外切割原理是通过切割小车在预先安装的导轨链条上行走来完成切割工作,采用外切割时,需提前清理切割杆件上导轨安装位置的海洋生物,从而保证导轨安装牢固。

钻石线切割适用于切割导管架钢桩、混凝土等,可切割多层钢管,切口平整规则,但切割耗材钻石线磨损较严重,同一根钻石线在切割第二根杆件时,切割效率下降明显,因此重复利用率偏低,整体切割成本较高。另外,在切割垂直杆件时,钻石线绳锯有夹锯的风险,因此,在工程实践中,要根据弃置工作的实际工况来评估,从而选择高效且经济的切割方法。

3 吊点设计方案介绍

导管架拆除吊装时,如无可利用吊点,就需要安装新吊点。针对导管架水上部分的吊点,常规的方式是重新焊接安装新吊点,国外应用比较成熟的技术包括内胀式吊桩器和打孔式吊装器技术。采用内胀式吊桩器无需安装新吊点,缩短了海上施工工期并节省了材料,在实际吊装导管架结构物时,为了保证吊装器始终处于垂直受力状态,内胀式吊桩器需与吊装框架配套使用。

当导管架结构物采用分段拆除时,部分吊点位置位于水下,目前的水下焊接新吊点工艺无法满足吊装工况下的结构强度要求,内胀式吊桩器和打孔式吊装器技术可作为水下吊点的解决方案。

4 应用案例

某深水平台弃置项目的平台设计水深为330 m,根据国家相关弃置标准,只需弃置水面以下55 m以上的导管架结构物,水下55 m以上的导管架结构尺寸为74 m×30 m×64 m,质量约为3 020 t,整体结构尺寸较大,一次性拆除风险较高。

设计弃置方案时,导管架结构物可分三部分进行拆除,减轻了单件结构物的吊装质量,同时,结构物尺寸变小,拓宽了吊装船舶的选择范围。水上第一部分拆除后,剩下的两部分结构都处于水下,本方案采用了内胀式吊桩器配合吊装框架进行吊装的方法,解决了无水下吊点可用的难题。

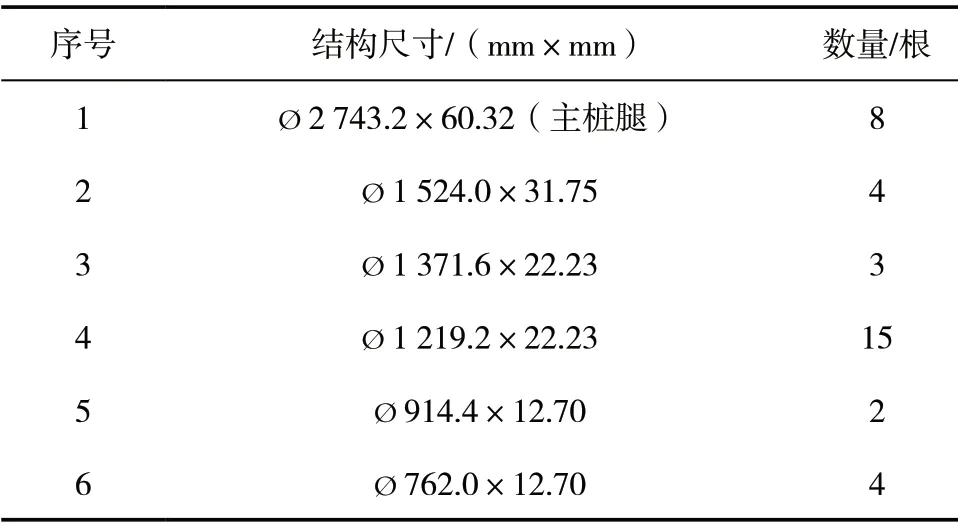

导管架分三部分拆除需切割的桩腿和杆件统计情况如表1所示。

表1 平台导管架切割工作量统计表

为了避免钻石线切割易造成夹锯的风险,本项目采用高压水研磨料切割主桩腿。其他横拉筋和斜拉筋,可灵活采用钻石线切割或高压水研磨料切割,其次,对于空间位置比较狭窄,不利于切割设备安装的杆件,可采用高压水研磨料外切割的方法切割。

5 结论

未来几十年将会有越来越多的深水海洋平台集中进入退役期,导管架弃置方式和施工资源的选择尤为重要,更多创新的弃置工艺将会涌现,弃置工艺将朝着更高效、更经济、无污染的方向发展。