夹套管内管壁厚DR检测技术研究及应用

2021-06-29王国圈王胜辉

王国圈* 王胜辉

(上海市特种设备监督检验技术研究院)

0 引言

夹套管是一种通用的换热型伴热管道,通过外管输入热水、蒸汽等热媒保证内管中物料的温度高于其凝固或结晶温度。运行期间夹套管的检测、维护工作是目前化工装置安全发展的重要研究方向。夹套管内管的壁厚检测一直是工程中的难题,传统超声波检测方法仅能对半夹套型夹套管露出部分的内管进行壁厚检测,对于全夹套型夹套管的内管以及半夹套型夹套管被包围部分内管的壁厚数字射线(DR)检测研究目前仍鲜见报道。

DR检测是一种新兴的数字化X射线检测技术,其通过数字探测器将X射线光子转换成数字信号,并通过独立运算单元完成图像转换过程[1]。DR检测具有射线检测图像成像质量高,成像速度快,曝光参数调整方便等优点,近年来,该技术在工业检测中应用越来越广泛。本文将DR检测技术应用于夹套管内管壁厚测量工作,以某公司的酚醛树脂管道为研究对象,验证DR检测技术应用于夹套管内管壁厚测量时的准确度。

1 实验方法

1.1 实验样管

实验样管为2根同心嵌套的碳钢直管段模拟夹套管,其中2根内管的规格分别为 34 mm ×3.5 mm,34 mm ×4.5 mm。

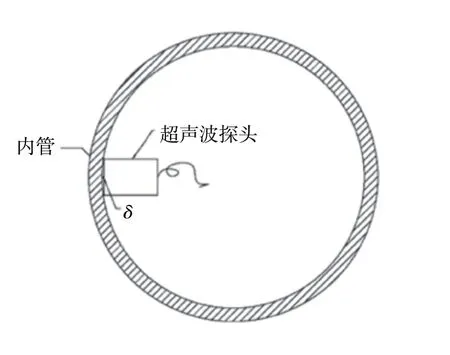

1.2 内管测厚方法

实验所用DR检测设备及其基本参数可见表1,实验设备采用平板探测器及微焦点射线机[2],透照方式采用垂直透照,如图1所示。由于被照射工件与DR成像板之间存在一定距离,导致探测器实际获取的图像与待测件尺寸之间存在一定的放大倍数。为了提高测量准确性,通过测量待检工件上已知尺寸部位的像素值,计算出单位长度表征的像素值,再测量工件壁厚的像素值,进而得出其壁厚值。

表1 DR检测设备及参数

图1 DR透照方式示意图

2 实验结果与讨论

2.1 参照试样测量法

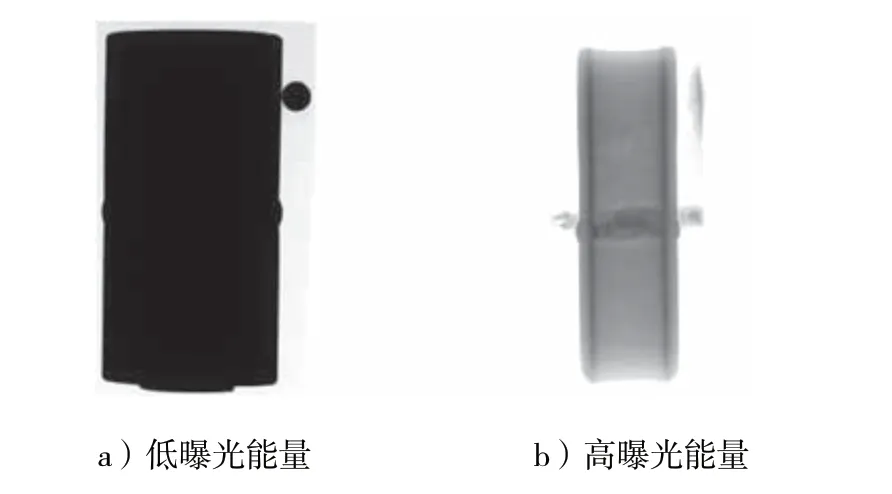

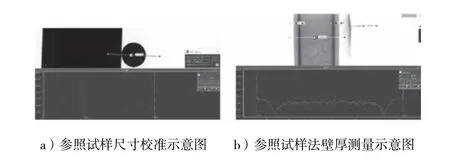

参照试样测量法是将已知尺寸的试样与工件同时曝光,以该试样作为尺寸校准参照物。以直径为10 mm的钢球为参照试样,与夹套管同时进行X射线照射,在高能量和低能量状态下分别曝光并获取图像,如图2所示。由图2 a)可知,射线能量较低时,夹套管外管和钢球的轮廓清晰可见,通过测量外管外直径的像素值和钢球直径的像素值可以计算出测量过程中单位标尺所对应的像素值。图2 b)为试样在高曝光能量时获得的图像,在该条件下仅能观察到夹套管内管影像,外观部分由于射线能量过高而过度曝光。将低能量和高能量状态图像叠加,可以测得夹套管内管的壁厚数值,如图3所示,其中图3 a)为参照试样法的尺寸校准示意图,图3 b)为参照试样法壁厚测量示意图。

图2 试样曝光图像

图3 试样尺寸校准及壁厚测量示意图

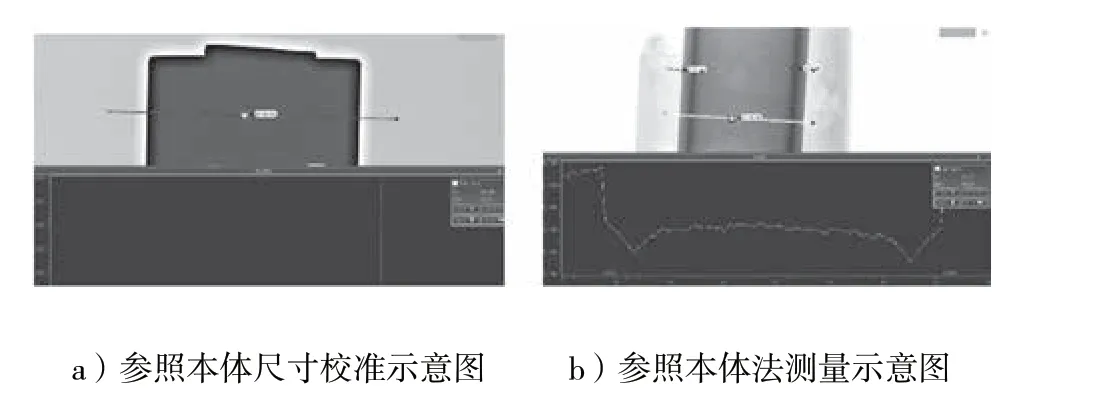

2.2 参照本体测量法

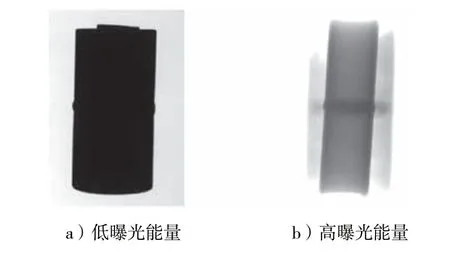

将夹套管外管作为参照试样,使用游标卡尺测量夹套管外管的直径,并将其作为校准参照尺寸。对夹套管进行X射线照射,获取高能量和低能量状态下的曝光图像,如图4所示。通过图像叠加,将低能量模式下图像外管直径设置为游标卡尺测量尺寸,进行图像标尺标定,然后通过图像像素数测量获得夹套管内管的壁厚值,如图5所示。

图4 度样曝光图像

图5 本体尺寸校准及测量示意图

2.3 透射能量确定

使用Maestro软件实时调节射线机的管电压和管电流,进而确定最佳曝光能量。由前述壁厚测量方法可知,低能量状态下获取的图像主要用来确定对比部位的轮廓尺寸,因此进行低能量曝光时,只需要获取图像的外部清晰轮廓即可。图6所示为低能量曝光管电流为1 mA,管电压分别为50,120 kV时的DR曝光图像。由图6可知,管电压越低图像轮廓越清晰,且随着管电压增大,参照物的钢球影像逐渐变淡。因此,低能量曝光管电压选取50 kV。

图6 低能量曝光管电流为1 mA时的图像

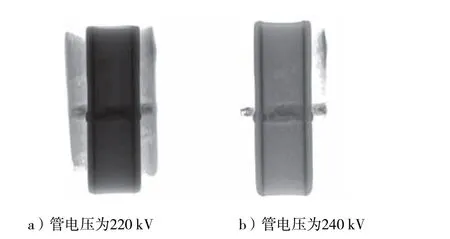

高能量曝光过程的管电压确定过程相对复杂,需要使射线能量穿透外管但又不烧穿内管。通过Maestro软件连续调节管电压,观察所获取曝光图像的质量,直至图像上外管影像消失或基本消失,而内管两侧管壁轮廓可清晰分辨,此时的管电压即可确定为满足要求。图7所示为管电流为1 mA,管电压分别为220,240 kV时获取的DR曝光图像。由图7可知,随曝光管电压增大,内管影像越来越清晰,外管影像变淡,甚至消失。因此,高能量曝光管电压应选择220 kV。

图7 高能量曝光管电流为1 mA时的图像

2.4 壁厚测量准确性

采用上述高、低能量对两种规格的实验样管进行X射线照射成像,照射管电压分别为220,50 kV,管电流为1 mA。对所获取的图像进行壁厚测量,结果如表2所示。其中夹套管内管规格的数据为游标卡尺测量结果,精度为0.02 mm。使用参照试样测量法时,钢球侧DR检测壁厚为4.63 mm,与游标卡尺测量的结果(4.80 mm)相比,检测误差为-3.5%;无钢球侧DR检测壁厚为4.53 mm,与游标卡尺测量的结果(4.68 mm)相比,检测误差为-3.2%,结果较为吻合。使用参照本体测量法时,左侧的DR检测壁厚为3.11 mm,与游标卡尺测量的结果(3.16 mm)相比,检测误差为-1.6%;右侧的DR检测壁厚为3.17 mm,与游标卡尺测量的结果(3.20 mm)相比,检测误差为-0.9%,检测结果误差小,更为准确。

表2 实验样管内管壁厚的DR测量结果

3 检测应用

3.1 检测工件

以上海化学工业区某公司的酚醛树脂管道带夹套的弯头和三通为主要检测应用对象。该管道内介质为酚醛树脂,外管使用介质为蒸汽。夹套管规格参数如表3所示。

表3 现场所检夹套管的参数

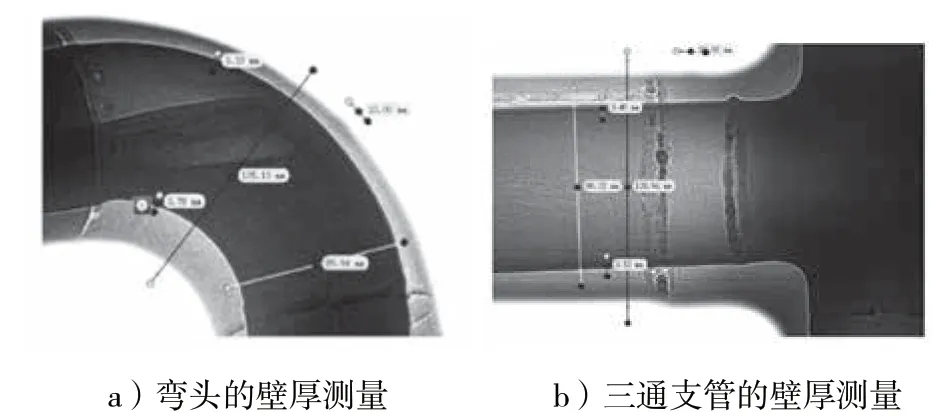

3.2 检测结果

现场检测采用参照试样测量法,以10 mm直径的钢球作为参照试样。以低能量和高能量管电压对钢球和待检工件同时进行曝光,所获取的图像如图8所示。

图8 低能量和高能量电压曝光测量

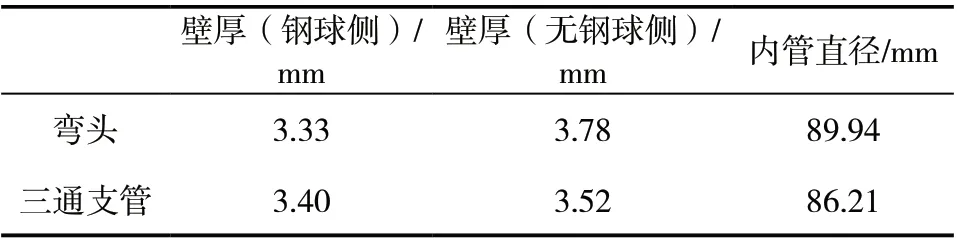

对所获得的图像进行处理,并进行壁厚测量,测得的壁厚数据可见表4。

表4 夹套管DR检测应用结果

为了进一步验证DR测量内管壁厚准确性,采用超声波测量三通支管内管的壁厚,测量方式如图9所示。在DR检测的相同部位进行超声波测量,结果为3.90 mm。考虑到管道的外径为 89 mm,公称壁厚为4.0 mm,探头的晶片直径为 6 mm,通过勾股定理计算得到最大间隙δ为0.11 mm。超声探头与曲面内管壁间隙内填充耦合剂,超声波在耦合剂中的声速约为1 500 mm/s,内管为不锈钢材质,超声波在不锈钢中声速约为5 800 mm/s,因此超声波在耦合剂中传播距离δ时产生的测量误差 为:

图9 超声波测厚示意图

因此,通过上式可以得出超声波在耦合剂中传播距离为δ时产生的测量误差为0.43 mm,修正后的超声波测量结果为3.47 mm。与DR测厚的结果相比,钢球测误差为-2.0%,无钢球测误差为1.4%。进一步说明了DR检测对于夹套管内管壁厚测量的可行性和准确性。

4 结论

通过DR壁厚检测的实验研究及现场检测应用结果可以得出以下结论。

(1)采用DR检测对夹套管的内管壁厚进行测量是可行的,且测量误差较小。

(2)参照试样测量法和参照本体测量法的测量结果接近,与实际结果较为吻合。

(3)采用DR检测对夹套管进行壁厚测量时,单一角度透照只能测量夹套管两侧位置的壁厚,若要进行大范围测量,需要进行多角度透射。