脱硫吸收塔焊缝缺陷检测及修复

2021-06-29刘博强何培东

刘博强,何培东,杨 林

(中国石油西南油气田川东北作业分公司,四川 成都 610021)

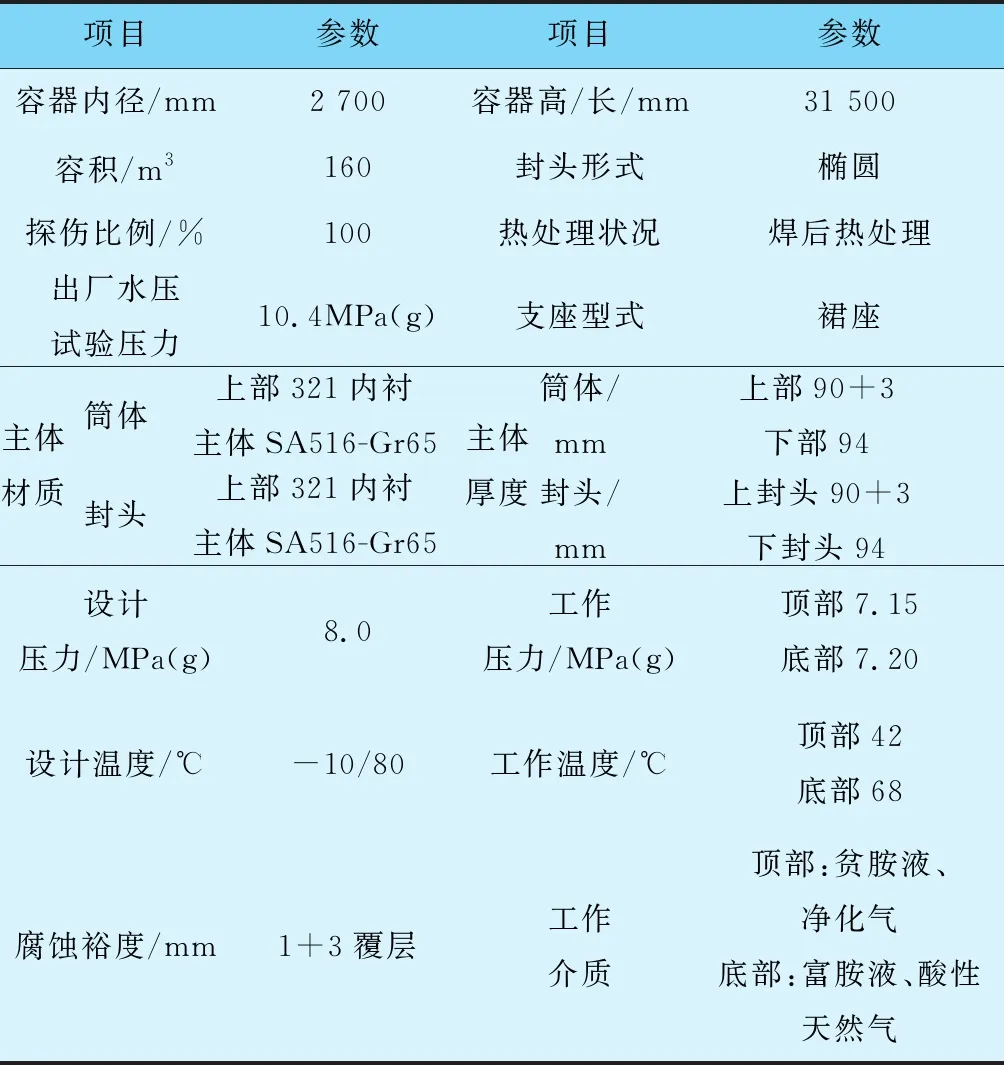

某高含硫项目净化厂第3列脱硫吸收塔设计压力为8.0MPa(g),工作压力为7.1MPa(g)。设计温度为-10℃/80℃,操作温度为42℃~8℃,介质为含硫天然气、贫砜胺液,脱硫吸收塔主体材质为SA516 Gr.65(普通碳钢,相当于国内Q245R),上部内表面有3mm不锈钢内衬,其设备参数见表1。脱硫吸收塔工艺流程如下:自集气站来的含硫原料天然气经过滤分离去除天然气夹带的机械杂质和游离水后,自下部进入脱硫吸收塔,与自上而下的贫砜胺液逆流接触,含硫原料天然气中几乎所有硫化氢和部分二氧化碳被脱除,湿净化气送至下游的脱水装置进行脱水处理。

表1 脱硫吸收塔(C-070601-3)设备参数

1 无损检测发现的问题

根据2020年净化厂第3列脱硫吸收塔大修期间的无损检测计划,脱硫吸收塔下部碳钢材质主要以MT和UT检测为主,上部不锈钢内衬部分主要以PT和UT检测为主。2020年9月2日,在对脱硫吸收塔内表面PT检测的过程中,在从下往上第2个人孔焊缝处发现共有9处裂纹,在焊缝上呈纵向分布(见图1)。发现问题后,查阅该脱硫吸收塔往年的历史无损检测报告,未发现有缺陷和修复的记录。

2020年9月3日上午,决定对裂纹部位进行打磨,更深一步地检测裂纹深度,但打磨深度达到5mm后9处裂纹均未消除。经技术人员讨论后,决定继续打磨,且采用边打磨边检测的方式。为了防止打磨过程中产生过多热量,导致裂纹扩展,将砂轮片更换为磨头进行打磨。随着打磨深度的增加,裂纹长度出现扩大趋势,同时,发现焊缝中存在大量气孔和夹渣(见图2)。

针对这种情况,决定拆除人孔外部保温,从外部进行超声探伤检测。探伤结果显示,该人孔焊缝在深度15~35mm区间(从塔内壁起算)存在连续性缺陷。根据超声波检测情况,决定从环向和纵向两个方向进行气刨、打磨。直到9月20日,经过多天的连接打磨,裂纹消除,经测量,焊缝打磨深度49.5mm,宽度61mm。

2 裂纹缺陷原因分析【1】

对裂纹缺陷深度、位置、分布进行检查,发现裂纹在焊缝上呈纵向分布,随着打磨深度的增加,裂纹长度还有所扩大,焊缝内部存在连续的气孔和夹渣,最终打磨深度达到49.5mm。针对这些检查发现问题,分析判断该人孔焊缝缺陷出现的原因为设备人孔焊接过程未进行有效的清渣处理;另外,通过检查现场设备、管线布局,发现该人孔位于原料天然气入口正对面,原料天然气中高浓度的湿硫化氢对制造过程中的缺陷裂纹起到加速扩展的作用。

3 裂纹缺陷处理措施【2】

确定第3列脱硫吸收塔修复工艺如下:人孔焊缝裂纹、气孔和夹渣打磨消除→UT、PT检测→焊道打磨→PT检测→消氢热处理→预热(温度120℃)→补堆(层间温度控制在200℃以内)→自然冷却(预防延迟裂纹)→MT、PT检测→热处理→焊接接头硬度检测(不大于200HBW)→水压试验→UT检测。

3.1 焊道打磨

对需补焊的部位按焊接工艺进行焊道打磨,坡口形式为“V”形,检测坡口表面光滑、无凹坑,同时清除焊接区域两侧母材表面的铁锈、氧化皮等影响焊接质量的有害物质,使其呈金属光泽,打磨完成后进行PT检测,确认无缺陷。

3.2 消氢热处理

因考虑到设备工艺介质为高含硫天然气,硫化氢浓度高,故在补焊前做消氢热处理,充分释放补焊部位的硫和氢分子。电加热带布置采用外部环绕沿角焊缝捆绑在人孔接管上,内部沿角焊缝按圆周均布,使用工装让电加热板紧贴于焊缝,加热板布置见图3。

3.3 预热处理

对缺陷打磨部位采用履带式电加热绳进行预热,热处理机设定预热温度120℃,同时在内部使用红外线测温仪检测,预热温度达到120℃后,断开热处理机电源并开始补堆。

3.4 补堆

补堆严格按完成焊接工艺评定后的焊接工艺执行,焊接时层间温度严格控制在200℃以内,并要求不得在非焊接部位引弧,保证焊接质量。完成补堆焊接后,对补焊部位进行100%的MT/PT检测,检测结果为Ⅰ级合格。

3.5 焊后热处理

检测合格后执行热处理工艺(见图4),要求进行相应热处理,加热板布置采用消氢热处理布置方式,为保证热处理过程中准确地控制温度梯度值,在人孔内外沿圆周均匀布置3只热电偶,实时监测补堆部位温度。热处理完成后进行硬度检查,硬度值不大于200HBW,判定合格。

3.6 水压试验

脱硫吸收塔设计压力为8MPa(g),根据TSG 21-2016《固定式压力容器安全技术监察规程》,水压试验压力应为设计压力的1.25倍,选择试验压力为10MPa(g)。完成设备隔离、上水后,开始升压,根据试压要求,共进行5步升降压:第1步,升压至3MPa(g)后保压30min,检查无渗漏;第2步,升压至6MPa(g),检查无渗漏;第三步继续升压至10MPa(g),进行强度试压5min,检查现场压力表无压降;第4步,降压至设计压力8MPa(g),保压12h,经检查现场压力表无压降,判定脱硫吸收塔人孔焊缝修复后水压试验合格;第5步,现场进行泄压至常压后排水,对补焊位置再次进行UT无损检测,检测结果显示合格。

4 下一步应对措施

脱硫吸收塔人孔焊缝修复后,装置生产中严格执行工艺安全管理要求,确保各项工艺参数正常;定期对缺陷修复处进行超声波探伤监测,确认无异常;将脱硫吸收塔纳入2021年大修重点跟踪检查,复验整改效果。同时,在设备投用运行期间,确保净化厂装置H2S监测系统运行可靠;现场人员做好应急预案,定期演练,一旦发生工艺介质泄漏,能及时发现并按预案进行有效处理。