煤气化含氟废水深度处理的研究及应用

2021-06-29陈照运

陈照运

(河南龙宇煤化工有限公司,河南 永城 476600)

煤炭是化工原料之母,是我国应用最广泛的能源之一,随着近年来科学技术的飞速发展,煤化工产业在工业能源体系中所占比例越来越大,因此,煤化工废水污染问题,尤其是其特征污染物的治理问题越来越重要。据统计,煤的含氟质量分数在47~347mg/kg之间,平均值在140mg/kg左右[1],煤中的氟在煤气化过程中,一部分以气体形式排入大气中,另外一部分排入废水,成为废水的特征污染物之一。GB 8978—1996《污水综合排放标准》规定工业废水中氟的一级排放标准为10mg/L;GB5749—2006《生活饮用水卫生标准》规定:饮用水中氟化物含量不得超过1.0mg/L。

永夏矿区位于豫东,是地方性氟中毒高发区,因此,该地区规定各工矿企业排水氟化物含量不得超过1.5mg/L。豫东某煤化工企业的煤气化废水氟含量在40mg/L左右,严重超过排水标准,本文针对该企业煤气化高氟废水开展了除氟研究,通过实验摸索,由实验室小试,再到现场应用试验,成功探索出适用于现场操作的石灰-硫酸铝沉淀+吸附深度除氟工艺。

1 工艺原理

当前,国内外含氟废水的处理方法有数种,常见的有吸附法和沉淀法两种。其中,沉淀法主要应用于工业含氟废水的处理,吸附法主要用于低浓度饮用水的处理。沉淀法是高浓度含氟废水处理应用较为广泛的方法之一,首先加药剂与氟离子形成氟化物沉淀或络合物沉淀,然后固液分离达到去除氟的目的,药剂种类与加入量、反应条件和固液分离的效果决定了沉淀法的处理效率。吸附法主要是利用专用吸附剂的吸附作用,达到除氟的效果,主要用于低浓度含氟废水中,并且大部分吸附剂在使用以后可以再生,其中使用比较普遍的吸附剂主要有活性氧化铝、粉煤灰、沸石等。近年来,羟基磷灰石、专用除氟树脂的应用也逐步得到发展。

1.1 化学沉淀

化学沉淀是指在含氟废水中加入石灰、电石渣、氯化钙等各类含钙的化合物,废水中的氟离子与钙离子反应生成氟化钙,沉淀分离后达到除氟效果。其反应式见式(1):

2F-+Ca2+→CaF2↓

(1)

利用钙盐沉淀除氟,理论上最低可将氟离子降低至8mg/L,但在实际生产中,由于工艺条件及加药成本限制,不能过量投加钙盐,可作为一级除氟工艺,一般控制氟离子量为15mg/L左右。因此,需根据沉淀出水合理使用其他药剂进行二级共沉工艺。

1.2 混凝沉淀

混凝沉淀主要利用各类混凝剂在废水中形成的胶体颗粒,该胶体颗粒能够有效地吸附氟离子并形成沉淀。目前,在工业生产中主要使用的是铝盐类混凝剂,常用的是硫酸铝混凝剂,硫酸铝可在碱性环境中发生水解,产生氢氧化铝胶体沉淀,氟离子可吸附在沉淀物上沉降下来。另一方面,氟离子与铝离子发生络合反应形成铝氟络离子[AlF6]3-,[AlF6]3-在混凝过程中会形成铝氟络合物AlFx(OH)(3-x)沉降下来[2],其反应式见式(2)、(3):

Al2(SO4)3+ 3Ca(OH)2→3CaSO4+2Al(OH)3

(2)

Al3++6F-→[AlF6]3-

(3)

根据实验室小试的结果,在一级除氟后加入硫酸铝,可将废水中的氟离子降至2mg/L以下,但反应时间较长,需搅拌1h左右,加药量在3 000mg/L左右,且产水pH值在4以下,需加碱回调,不利于下一步处理。如果将废水中的氟离子控制在4mg/L左右,加药量可控制在1 500mg/L以下,pH值在6~6.5之间。

1.3 吸附反应

活性氧化铝是目前应用较为广泛的除氟吸附剂,一般为白色球状多孔性物质,无毒、无味、不粉化、不溶于水,它能吸附去除水中的氟,其除氟类似于阴离子交换树脂,但对氟离子的选择性较阴离子树脂大。活性氧化铝吸附脱氟效果好、容量稳定,活性氧化铝吸氟约6 000g/m3,活性氧化铝失去除氟能力后,可用2%~3%的硫酸铝溶液再生。

2 工艺设计

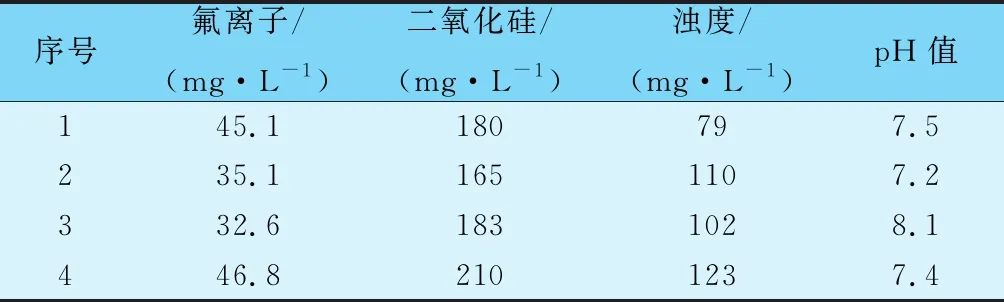

根据排放标准要求,排放水中氟离子必须≤1.5mg/L,因此设计两级沉淀+吸附工艺,保证排水达标。根据检测结果,废水中不但有氟离子,而且二氧化硅含量也较高,因此一级除氟工艺药剂采用石灰,同时去除氟离子和二氧化硅,进水水质分析见表1。

表1 煤气化废水水质分析

根据工艺pH值要求及吸附剂再生液的后续处理问题,二级除氟药剂和吸附剂分别采用硫酸铝和活性氧化铝,活性氧化铝采用硫酸铝再生,再生液可实现再循环利用。

除氟反应中生成的沉渣沉淀性能较差,若使用传统的沉淀工艺,占地面积大、排泥量大,所以该设计针对污泥性状采用磁混凝技术,加速污泥的沉淀,减少污泥的外排量。

3 工艺流程

含氟废水泵入一级反应池,一级反应池分为三格,第一格投加石灰,第二格投加磁粉,第三格投加PAM,絮凝后自流至一级沉淀池进行固液分离。一级沉淀池的上清液自流至二级反应池,二级反应池分为三格,第一格投加硫酸铝药剂,第二格投加磁粉,第三格投加PAM,絮凝后流至二级沉淀池进行固液分离,二级沉淀池清液溢流至除氟滤池,滤池内填充活性氧化铝,滤液由外排池收集,再经泵送至污水处理厂。

一级沉淀池、二级沉淀底部含磁污泥分别经各自磁回收装置后,磁粉分别回到一级、二级反应池第二格循环利用,脱磁污泥流至污泥收集池,而后泵入叠螺机进行脱水后外运处理。活性氧化铝根据出水指标再生,再生液排放至二级反应池可充分利用再生液中的残余药剂。工艺流程见图1。

4 运行参数控制

通过实验可知,石灰、硫酸铝除氟效率与废水氟离子浓度、反应时间、药剂浓度、废水pH值等条件有关,一般情况下,反应时间越长、药剂浓度越高,除氟效率越好;一级反应池内pH值控制在11以上,二级反应池pH值控制偏酸性,除氟效率最好。活性氧化铝吸附氟与进水pH值、进水浊度、过滤速度等条件有关,一般情况下,进水浊度越低、过滤速度越小,除氟效率越好;在pH值为5~6时,除氟效率最好。综合考虑进水浓度、药剂成本、除氟效率及出水稳定性,结合实验结果确定,一级反应池内石灰浓度为1 000mg/L,pH值控制在11以上,PAM投加浓度为2mg/L,反应时间15~20min;二级反应池内硫酸铝投加浓度为1 200mg/L,pH值控制在6左右,PAM投加浓度为1.5mg/L,反应时间10~15min;活性氧化铝吸附阶段控制进水pH值在6左右,进水浊度控制在5NTU以下,过滤速度为4m/h。

5 运行效果

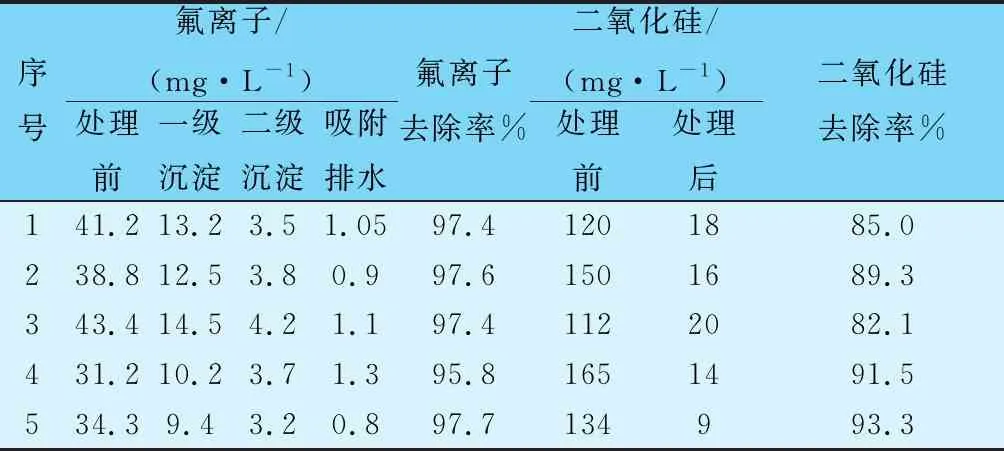

煤气化废水氟离子浓度在40mg/L左右,属于中高浓度含氟废水,石灰+硫酸铝二步反应除氟是在废水中加入石灰搅拌反应后,通过固液分离将氟含量去除到15mg/L左右,再加入硫酸铝药剂,该药剂投加到含氟废水中后,通过与氟离子生成络合沉淀物以及药剂水解产物对氟离子的电吸附、离子交换等几种反应的共同作用,达到对氟离子的高效去除,排水进入活性氧化铝滤池深度除氟,可以保证出水氟含量≤1.5mg/L。运行效果见表2。

表2 运行效果

另外,石灰与硫酸铝药剂既能去除氟化物,还能去除二氧化硅,有利于废水的下一步回收利用。

6 运行成本

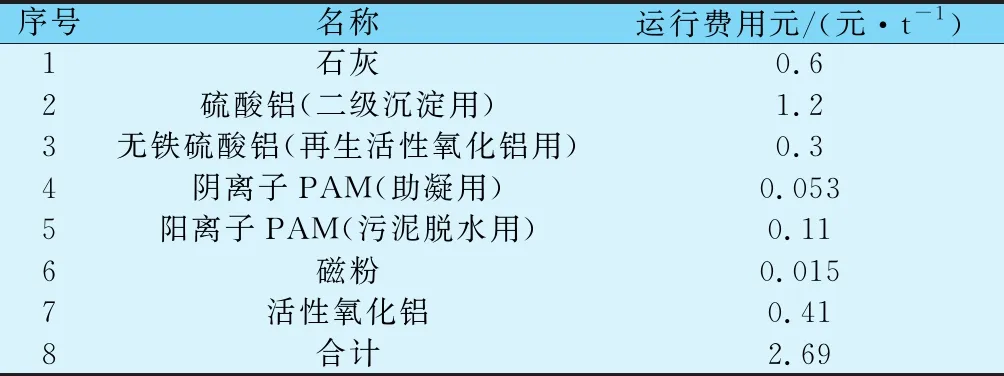

按照“节约降耗”的原则计算药剂成本,针对不同的工艺环节选用适当的药剂,例如化学沉淀工艺采用一般工业硫酸铝,较活性氧化铝再生用的无铁硫酸铝,每吨可节约成本200元;助凝用的阴离子PAM,较污泥脱水用的阳离子PAM,每吨可节约5 000元。石灰、硫酸铝等化学沉淀药剂根据现场运行实际消耗统计,活性氧化铝按每年更换一次计,处理每吨水药剂消耗为2.69元,煤化工含氟废水处理运行成本见表3。

表3 煤化工含氟废水处理运行成本

7 结语

实践表明,通过两级化学沉淀+活性氧化铝吸附工艺可以有效降低煤气化废水中的氟含量,处理后废水氟含量可稳定控制在1.5mg/L以下,且成本较低,处理每吨废水药剂成本为2.69元。

针对污泥沉淀,该工艺中采用磁混凝技术将污泥中的磁粉进行高效回收,达到循环利用、节省费用的目的。

在运行过程中发现,石灰需配置成乳化液投加,但其配药难度大,且流动性较差,加药管道及一级反应出水管道易堵塞,每月需对加药管道疏通1次,增加了维修任务。通过查阅资料发现,采用NaOH调节废水pH 值,以CaCl2作为钙盐,溶解投加均方便[3],目前正在进行现场试验,以便进行下一步的改造。