石油焦气化固态产物形成机理及对生产的影响

2021-06-29杨路

杨 路

(中国石油天然气股份有限公司广东石化分公司,广东 惠来 515200)

气化炉产物除水煤气外,还包含粗渣和细渣固态产物。不同的操作参数生成的渣样也不尽相同。碳元素在气化炉内生成CO、CO2、CH4等含碳化合物,而煤的灰分则在高温下熔融,附着在燃烧室内的耐火砖上,在重力的作用下流至渣口。同时,灰渣还会捕捉部分的碳颗粒,附着在流动渣层的表面,并随汽化炉离开燃烧室,经过急冷水激冷、破碎,在下降管导流作用下进入锁斗排出气化炉,被称为“粗渣”。在灰渣流动过程中,粒径、密度较小和停留时间较短的碳颗粒来不及被熔融的灰渣捕捉就离开燃烧室,一部分被激冷水黏附漂浮在黑水上进入闪蒸系统,另一部分被气流夹带先后经过旋风分离器、洗涤塔,被洗涤水洗涤后进入闪蒸系统,最终在澄清槽进行沉降分离,称之为“细渣”。通过对比工业装置,石油焦气化装置反应后形成的固体反应物与普通煤气化装置形成的固体反应物存在一定的差别。因此,研究气化炉内固体颗粒的孔隙结构及其在气化过程中的演变,将有助于认识气化炉内粗渣和细渣的形成机理,为石油焦气化装置的操作指导提供理论基础。

1 粗渣形成机理

1.1 气化反应对粗渣的影响

当煤浆进入气化炉,先后经过雾化、传热、蒸发、脱挥发分、燃烧、气化等6个物理化学过程。随反应深度加剧,炭颗粒在经历前5个反应过程后,在外扩散作用下,炭颗粒体积开始膨胀,表面形成若干可供气体进出的气孔。气体进入炭颗粒内部,与碳元素发生气化反应,随着碳元素的消耗,颗粒体积开始坍塌、缩小,反应后剩余的熔融状固体逐渐暴露到气化炉燃烧室内。在石油焦气化装置中,由于石油焦的石墨化程度较高、内部孔隙不发达、反应活性差,部分石油焦颗粒尚未进行“气化”反应就离开燃烧室,进入下降管中。

普通煤气化装置中,由于烟煤具有较高的反应活性,经历“气化”这一反应过程的炭煤颗粒数量远远大于石油焦气化装置,碳元素消耗高于石油焦,其灰渣的外形更接近于较为规则的圆形。而在石油焦气化装置中,部分进入下降管的固体反应物没有进行“气化”这一反应过程,此时的石油焦颗粒处于内部孔隙被打开。因此,在石油焦气化装置上“粗渣”呈不规则的絮状,且石油焦中碳元素消耗不如烟煤,粗渣中的碳元素含量也略高于烟煤。

1.2 灰分含量对粗渣形成的影响

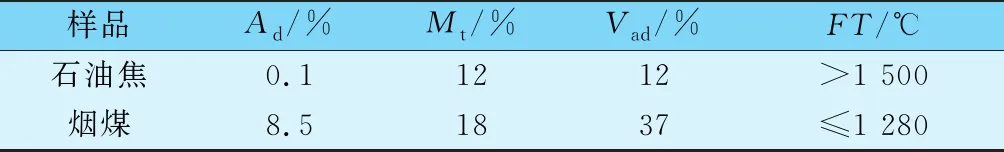

在气化反应过程中,石油焦中的无机矿物质经过2 200 ℃的高温加热后成为熔融状流体。由于石油焦灰分含量较烟煤少,在气化炉耐火砖表面形成的动态熔融渣层相对更薄,甚至部分区域无法形成熔融状流动渣层。渣层较薄导致耐火砖壁面温度不均,部分区域温度低于石油焦的流动温度,动态熔融渣层很难将燃烧室中的炭、灰颗粒捕捉到渣层表面,甚至有可能将气体夹带到耐火砖表面的炭颗粒反弹至反应区,导致石油焦气化装置的残碳颗粒停留时间变短、炭颗粒提前进入下降管、絮状渣量进一步增多,这是石油焦气化与烟煤气化所产生粗渣最为明显的区别。石油焦与烟煤工业分析见表1。

表1 石油焦与烟煤工业分析

2 细渣形成机理

在粗渣形成过程中,气化反应的另外一种固态产物同时也在进行。一般认为,炭颗粒在燃烧过程中,外部矿物会发生局部破碎,产生裂纹,而在挥发分析出的过程中,更是将裂纹进一步扩大。焦炭颗粒骨架薄弱的地方会首先发生断裂,从而引发焦炭颗粒破碎。而对于煤胞型焦炭颗粒,由于焦炭颗粒中心存在大孔,矿物质被包含在空壳结构的炭基体中,在气化过程中更容易破碎,而且颗粒壁面越薄,破碎就越剧烈[1]。随着气化反应的进行,炭颗粒的粒径进一步减小,破碎炭颗粒内部的矿物逐渐暴露出来。如果颗粒的温度高于灰熔点,暴露在颗粒表面的矿物质就会熔化并聚结,反应生成的水煤气将这一部分矿物质带出气化炉。

随着气化反应过程的进行,可以观察到孔隙数量明显增多,而且孔的形态逐渐变化,呈不规则状[2],这是因为更多挥发分的析出和二次气化反应的进行促进了颗粒孔隙结构的发展。特别是水煤气中夹带的炭颗粒在进入二次反应区后,其随着反应的不断进行会发生两方面变化:一方面,产生新的孔;另一方面,由于颗粒碰撞破碎和反应缩核使原有的孔结构发生变化,炭颗粒的粒径进一步缩小。当水煤气中夹带的炭颗粒在激冷水的作用下进行冷却、凝结,粒径相对较小的颗粒则进入气相,在旋风分离器以及水洗塔底部聚集形成“细渣”。

综上所述,气化反应形成的“细渣”较煤气化装置“细渣”粒径更小,孔隙结构更加发达,碳含量更高。

3 固态产物对生产的影响

分析工业装置的运行参数后发现,当石油焦掺烧比例增加至30%后,系统的粗渣及细渣含量明显增多,由于絮凝、沉降效果较差,大量的灰渣积聚在澄清槽内,导致灰水浊度上升、系统管道和塔盘压差升高,对装置的长周期运行产生了极为负面的影响。

通过对比捞渣机处的粗渣以及真空闪蒸罐处的细渣发现,真空闪蒸罐内的黑水在加入1单位絮凝剂后,沉降速度较快。而在加入1单位的絮凝剂后,捞渣机处灰渣的沉降速度以及沉降效果较细灰差许多。

通过上述分析可知,捞渣机处粗渣的粒径较大,玻璃相的灰渣较多,孔隙较少,絮凝剂很难进入到孔隙中去。而真空闪蒸罐处的灰粒径较小,容易受絮凝剂长链吸附形成絮团,沉降速度较快。而捞渣机处的粗渣,特别是当石油焦掺烧比例较高时,石油焦与气化剂接触时间较短,碳元素消耗较少,孔隙不足。由于石油焦孔隙不足,且粗渣多以玻璃相为主,导致同样的絮凝剂量粗渣的沉降效果较差。

随着掺烧石油焦的比例增多,大量未反应的碳颗粒在灰水中积聚、灰水浊度升高,同时由于多孔碳增多,絮凝剂未及时调整,沉降效果变差,过多的细灰会在沉降槽内累积,无法沉降。在工业运行装置上,黑水在沉降槽的沉降时间约10 h,灰水水质分析相对滞后。当出现问题时,往往已经错过了药剂的最佳调整时间,导致沉降效果差。通过工业装置实际运行数据可知,碳转化率从99%下降至80%,黑水中固含量增加1.3倍。应及时调整絮凝剂用量,才可避免沉降效果差的问题。

基于对澄清槽内灰渣沉降效果差的原因进行分析,得出絮凝剂的用量对维持水系统的稳定运行有着至关重要的作用,在掺烧石油焦期间,应格外关注系统灰水浊度的变化。当掺烧石油焦的比例发生变化后,应及时对系统灰水的固含量进行分析,并依据水质分析及时调整絮凝剂的用量。

4 结语

(1)石油焦气化反应中,粗渣较使用烟煤时粗颗粒渣减少,更加接近絮状。

(2)石油焦气化反应中,细渣形状与粗渣相似,更加接近于不规则的絮状结构。

(3)通过针对细渣的沉降试验得知,在石油焦气化过程中,要重点关注装置的碳转化率,当石油焦碳转化率由正常的99%下降至80%时,黑水中固含量将增加1.3倍,若不及时调整絮凝剂用量,将导致黑水无法沉降,细灰在澄清槽内积聚。