秸秆预处理技术探讨及试验研究

2021-06-29常燕青宫亚斌

常燕青, 宫亚斌, 谭 婧, 何 炼

(1.维尔利环保科技集团股份有限公司, 江苏 常州 213125; 2.杭州能源环境工程有限公司, 浙江 杭州 310020; 3.江苏省固体废弃物处理环保装备工程技术研究中心, 江苏 常州 213126 )

我国是一个农业大国,每年的粮食总产量位居世界第一位,与此同时产生了大量的农作物秸秆[1]。2017年,我国农作物秸秆可收集资源量为8.27亿吨,其中,玉米、水稻、小麦三大粮食作物秸秆资源量分别为37.2,19.1,14.7亿吨,合计占全国秸秆资源总量的84.8%,是中国农作物秸秆的主要来源[2]。

近年来中国约有50%的农作物秸秆简单地通过露天焚烧处理,而焚烧产生的物质例如CO2,CO,氮氧化物和苯等会对环境造成污染[3]。 2014年9.4×107吨农用秸秆燃烧释放了9.1×106吨的CO和1.1×108吨的CO2,导致资源浪费和环境污染严重[4-5]。基于经济、环境效益和可持续发展潜力来看,相比于简单地秸秆压块后作为燃料使用、秸秆还田以及进行热解、气化和液化等热化学方法相比,厌氧发酵技术是实现秸杆资源化利用的一种有效途径,其优势主要为反应条件相对温和、成本低和二次污染物产生少等[6]。但秸秆的主要成分为难降解的纤维素、半纤维素和木质素,阻碍微生物对秸秆内部纤维素的消化分解,导致厌氧消化时间长、产气效率低,成为在大规模工程应用的主要限制因素[7]。因此,秸秆的预处理对于改善整体工艺性能至关重要。预处理能够使原料的多孔性增加、纤维素结晶度降低,并且使原料中的木质素和半纤维素含量降低,提高秸秆的可生化性,同时还需使可降解物质的损失最小化,减少微生物抑制剂的形成,并降低能耗[8]。本文主要针对秸秆各类预处理技术进行探讨分析并进行生物预处理技术试验研究。

1 秸秆预处理研究现状

国内外秸秆发酵预处理技术主要有物理技术、化学技术、生物技术、物理化学技术和化学生物联合处理技术等[7]

1.1 物理预处理

物理方法包括有机械破碎、高温水热、微波和超声等。其中机械粉碎是通过各种机械剪切力将秸秆原料变成小切片或细小的颗粒[9],这过程不仅可以降低木质纤维素的结晶度并破坏秸秆表面的蜡质层,而且增加了厌氧微生物与基质的接触面积,是工程中常见的预处理方法。熊霞[10]将水稻、小麦和玉米秸秆原料均分别粉碎为5 cm,2 cm和过筛10目3个粒度后,在有效容积为22 L的有机玻璃发酵罐内进行中温批式沼气发酵实验(发酵温度35℃±1℃,TS浓度4.2%,周期60 d);试验结果表明,3种秸秆研磨粒度越小,产气效果越好,过筛10目均获得了最高的产气率。

高温水热是指将秸秆跟水按照一定的比例,置于密封反应器中在高温高压下进行反应,通过高温产生的压力将水保持在液态,高压水穿透进入秸秆细胞中,从而破坏秸秆的结构。樊世漾[11]针对玉米秸秆进行高温水热预处理研究发现当水热温度为160℃时,玉米秸秆中半纤维素的含量从34.87%降至22.53%,酶解产糖量达到最高,为未经水热预处理玉米秸秆酶解产糖的2.43倍,产气效果也相应达到最高。尚高原[12]针对小麦秸秆进行热预处理研究也发现了类似的现象,通过水热预处理,小麦秸秆的表面出现裂痕、孔洞,其致密骨架结构收到破坏;当水热温度在150℃~225℃之间不断升高时,半纤维素的降解率为27.69%~99.07%,纤维素的最大降解率达到80.24%,同时产生以乙酸为主的多种有机酸和还原糖,而对产甲烷特性研究发现水热预处理大大缩短了小麦秸秆的厌氧消化周期并提高了产气率[12]。

另外微波、超声波等也逐渐从污泥处理引用至秸秆预处理中[13]。微波辐射可以中断纤维素分子之间的氢键,同时改善其反应性,冯磊[14]等以秸秆为研究对象比较不同微波强度预处理作用下秸秆厌氧消化产气特性的影响,微波预处理对秸秆厌氧消化产生了明显效果;超声预处理通过微喷作用加速秸秆中难溶物质的分解和溶解,从而增加秸秆的可生物降解能力。虽然物理预处理能显着地改善秸秆的内部结构从而提高其生物可降解性,但由于使用时能耗高、运行成本高等[15],在实际工程应用中局限性大。

1.2 化学预处理

化学预处理够破坏纤维素、半纤维素、木质素之间的结晶性,可增加天然纤维素溶解,从而显着提高秸秆的生物降解性,酸、碱、有机溶剂和离子液体等均已得到广泛研究应用[16,20,25]。

1.2.1 酸预处理

酸预处理已普遍用于改善秸秆的生物降解性,提高反应速率。王欣[16]等针对水稻秸秆采用磷酸预处理进行研究发现经6%浓度磷酸处理的组别其累积产气量达到最大,相较于未处理组增加了将近4倍。虽然无机酸投加效果显著,但其也存在难去除、抑制物累积等问题,Rui Zhao[17]等采用有机酸也获得较为理想的效果。由于酸投加量及浓度对处理效果影响线束,因此也有人考虑高温或高压等条件,Tian[18]等人在190℃的高温下使用1.1%的硫酸进行预处理使90%的半纤维素被水解。

1.2.2 碱预处理

碱预处理是秸秆预处理另一种常见的化学方法,可实现脱木质素,增加孔隙率和表面积,使木质纤维素的聚合度和结晶度降低,破坏木质素结构以及使木质素与其他聚合物之间的连接断裂,从而使后续的生物过程更易进行[19],黑昆仑[20]等将0.4%的NaOH碱溶液对玉米秸秆进行预处理,发现半纤维素含量较原样明显下降。Mcintosh S[21]等添加2%的NaOH可以使高粱秸秆的糖释放效率比未经预处理的提高5.6倍,但碱处理对秸秆厌氧发酵的影响也与碱液浓度、类别以及碱液预处理时间等参数密切相关[22~24]。虽然碱预处理效果较为明显,操作简单,且可一定程度上提高后续厌氧发酵的产气率,但与酸处理类似,使用碱液也同样存在后续污染难以去除的问题,例如使用NaOH进行碱预处理,高浓度的Na+不但会抑制厌氧发酵的进行,在后续沼液使用处理过程中,会增加水处理的难度以及限制沼液的再次利用[25]。

1.2.3 其他

由于酸或碱预处理在后续生物阶段均可能存在抑制,离子液体逐渐走进人们视线;离子液体是由有机阳离子和有机或无机阴离子构成的在室温或接近室温下熔融的盐[25],具有低毒性、低热稳定性、低挥发性和反应速率快,易回收等优点[26]。秸秆用于厌氧发酵产沼气的预处理中较常使用的离子液体是N-甲基吗啉-N-氧化物-水合物(NMMO),Akhand[27]等人在90℃下用85%NMMO处理小麦秸秆7小时后发现最高甲烷产量为470 L·kg-1VS(比未处理秸秆高47%),秸秆的结晶度降低和孔隙率均有增加。离子液体预处理是一种相对较新的技术,处理效果好,但在使用时仍存在许多挑战,需要进一步研究以便在工程应用时尽可能地避免劣势,达到最大的效率[25, 28]。

1.3 生物预处理

与物理和化学预处理方法相比,生物预处理通常不需要添加化学物质,并且反应条件较为温和,几乎不会产生对后续厌氧消化具有抑制作用的物质,是一种生物安全、环境友好的秸秆预处理方式,主要包括添加微生物或者酶制剂。

1.3.1 微生物预处理

微生物预处理方法主要是在厌氧发酵前使用一种或多种微生物协同处理秸秆。真菌处理常被用作木质纤维素生物质的微生物预处理[29]。真菌的主要功能为降解纤维素和木质素,主要分解纤维素是褐腐真菌[30],白腐菌主要作用于木质素,并在一定程度上分解纤维素聚合物。真菌的正常生长代谢是在微生物预处理过程中有效使用真菌的关键因素,而影响其生长代谢的主要因素有水分、pH值和氧浓度等[31],李砚飞[32]等人使用白腐菌和木霉菌混合菌种对玉米秸秆进行预处理,其产气量比未经预处理秸秆的产气量提高11.95%,产气时间提前6 d,产气高峰期提前16 d。除真菌外,一些好氧微生物同样能具有降解木质纤维素的潜力,且其生长速度明显快于真菌,反应速率也相应增加,Shah[33]等使用芽孢杆菌对水稻秸秆进行预处理,显着降低了木质素含量,并且在中温发酵50 d后,其甲烷产量相较于未处理秸秆组别增加了76%。尽管微生物预处理所需的能量较少,且极少会对后续厌氧发酵产生抑制物,然而,该方法仍存在缺点,主要是需要培育较长的时间以产生足够的微生物来进行预处理,而微生物同样会利用一些营养物用于生长代谢,造成物料的部分损失。

1.3.2 酶预处理

在秸秆发酵前外加酶进行预处理,可以加速厌氧条件下木质纤维素生物质的降解[34]。酶预处理反应时间短且糖的损失最小,酶预处理的效率主要取决于酶的活性、使用酶的量、处理时间、其对底物的特异性、外部条件(温度、pH值)等[35]。沈飞[36]等对稻草和猪粪的混合物使用纤维素降解负荷酶于55℃预处理30 h,总甲烷产量较未经生物预处理的组别提高了38%。类似的,在玉米秸秆的预处理研究中,纤维素酶提高了底物的水解速率,并将沼气产量提高了36.9%[37]。Kogo[38]等人报道了一种由里氏木霉菌和腐质霉菌以水稻秸秆作为碳源而产生的高效水解酶,发现该酶无需任何分离和纯化就可以直接用于稻草秸秆的预处理过程,其糖化率高达79.8%,有利于后续厌氧发酵阶段的进行。在今后研究中着重于以废木质纤维素生物质为原料的自制高活性酶,取代秸秆预处理中目前已有的价格较为昂贵的酶,是酶预处理得以推广使用的主要措施之一。

2 试验研究

鉴于物化预处理成本较高,且对后续沼渣沼液作为肥料有不利影响,本试验重点探讨生物预处理对秸秆物料特性及产气效率的影响。试验分别采用沼液浸泡和添加纤维素酶的预处理方案,以玉米秸秆为原料,考察秸秆经过不同预处理后物料性质的变化以及对后续厌氧发酵产沼气的影响。

2.1 沼液浸泡预处理试验

2.1.1 试验设计

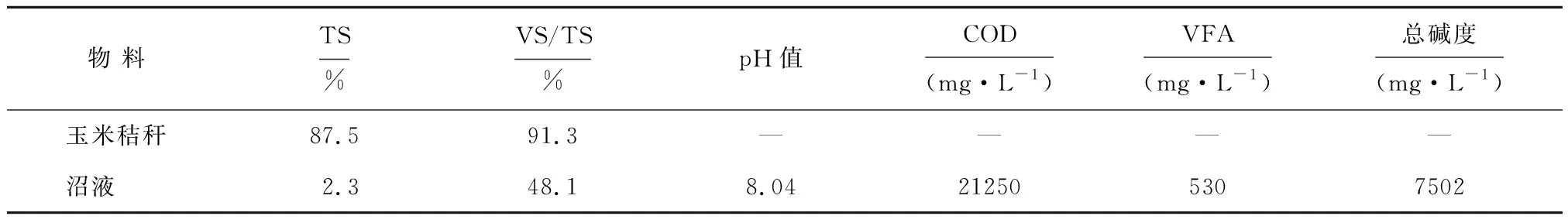

实验选用的干玉米秸秆和沼液性质见表1。

表1 物料基本性质

分别称取4 kg玉米秸秆和80 kg沼液,将其混合均匀,并将TS调节在4.5%~5%范围内。使用溶气泵(50 L·h-1)向反应器内曝气,每天曝气2次,每次持续30 min,每天定时取浸泡水解后的样品,将其用1 mm孔径的滤网过滤后,取滤液进行分析测定不同浸泡水解时间下pH值,COD,VFA(挥发性脂肪酸),总碱度等指标,分析经沼液浸泡预处理后,玉米秸秆特性的变化。

2.1.2 试验结果及分析

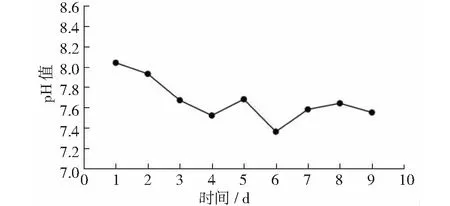

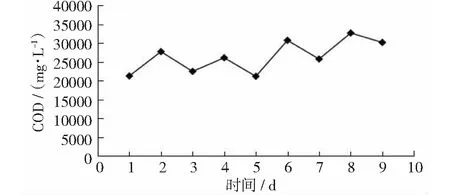

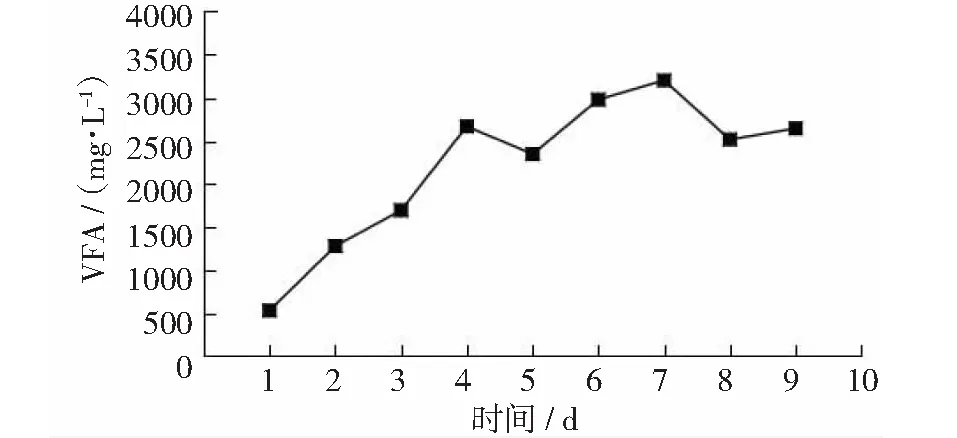

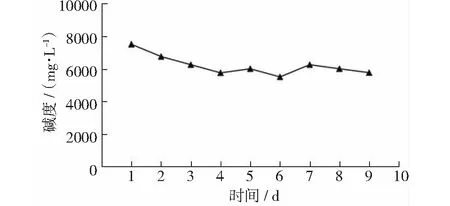

试验测得不同浸泡水解时间下pH值,COD,VFA,总碱度数据曲线如图1~图4所示:

图1 预处理后秸秆物料pH值变化

图2 预处理后秸秆物料COD变化

图3 预处理后秸秆物料VFA变化

图4 预处理后秸秆物料总碱度变化

水解液COD在预处理过程中变化幅度较大,秸秆中纤维素、半纤维素和木质素不断被微生物降解,而微生物又持续利用产生的COD进行代谢活动,从而使这一阶段的COD浓度呈现波浪往复的变化。但从总体趋势来看,相较于初始COD浓度仅有21250 mg·L-1,在反应过程中,最高浓度上升至32640 mg·L-1,增加了53.6%,可见沼液浸泡后秸秆的水解强度显着增加,有利于后续进行生物发酵反应。

2.2 添加纤维素酶预处理试验

2.2.1 试验设计

试验所用玉米秸秆为广西某混合原料厌氧处理工程项目提供的试制样品,其TS为32.7%,VS为29.7%。秸秆样品经粉碎制浆处理后分别向各组投加某纤维素生产企业的中性纤维素酶产品NB999,UTA-977Z和UTA-989,见表2。将各处理后的样品充分混合后置于38℃水浴中水解酸化24 h,取水解液测定VFA含量,各处理结束后的秸秆全样进行厌氧发酵产气实验。

表2 不同中性纤维素酶制剂处理组

厌氧发酵所用菌种取自本公司实验室持续发酵的厌氧污泥,将各处理后的秸秆物料转移至1000 mL(有效容积800 mL)厌氧瓶中,加入按F/M=0.5补充厌氧污泥,装瓶完成后利用硅胶管与集气瓶、集水瓶进行连接并采用石蜡对瓶口进行密封,厌氧瓶内充装氮气,采用排饱和食盐水法进行沼气收集计量(见图5)。将反应器置于38℃±0.5℃的水浴锅中进行反应(DK-S28型电热恒温水浴锅),实验均设置2组平行。

图5 发酵试验装置

2.2.2 实验结果

2.2.2.1 不同预处理后水解液VFA浓度变化

从图6可以看出,处理3和处理4分别采用纤维素酶UTA997Z和UTA989处理后的水解液中VFA浓度分别达到了3478 mg·L-1和3536 mg·L-1,较对照组CK样品的VFA浓度3160 mg·L-1增加10%以上,而处理1和处理2采用纤维素酶NB999预处理后的秸秆样品产生的VFA浓度远低于对照组CK产生的VFA浓度,且处理2与处理1相比在提高酶制剂投加量的情况下亦无显着差异,另外处理2与处理4相比,在总的酶活浓度投加相差不大的情况下,处理2的效果远低于处理4水解液VFA浓度。

图6 秸秆预处理后VFA浓度

从以上分析结果来看,UTA系列的中性纤维素酶处理能有效促进秸秆水解,将纤维素、半纤维素等有机大分子物质在微生物作用下水解溶出,变为葡萄糖和其他小分子物质,并发酵细菌作用产生VFA;而NB系列中性纤维素酶不仅未能达到促进秸秆水解的作用,反而产生了不利的影响。虽然UTA系列和NB系列均为中性纤维素酶,但其作用结果截然相反,需与后端厌氧发酵阶段作用结果综合探讨分析。

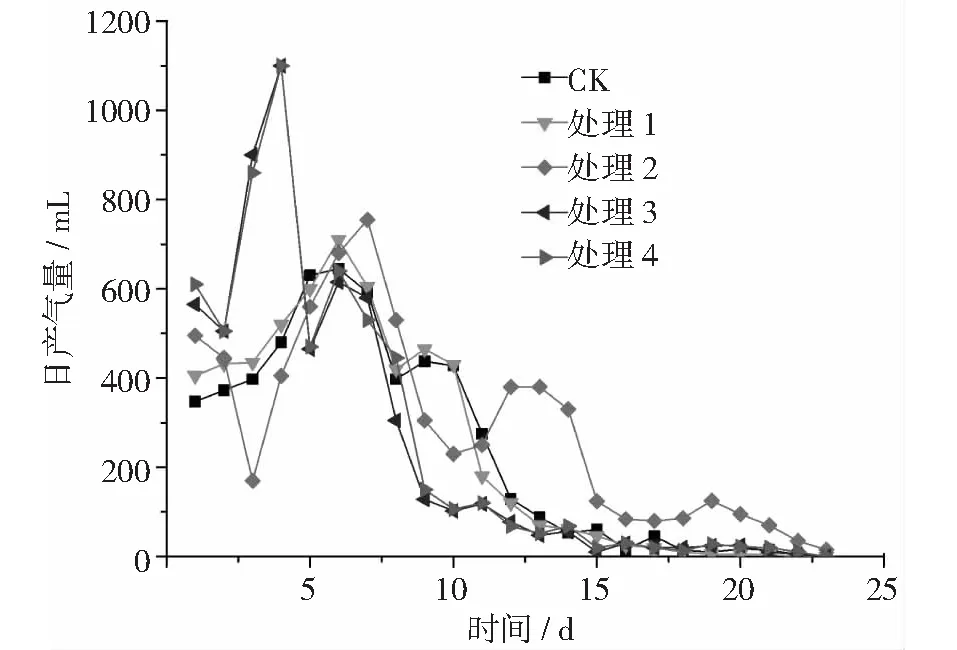

2.2.2.2 不同预处理后产气特性

从图7可以看出,处理3和处理4的秸秆样品进行厌氧发酵迅速地进入厌氧发酵的产气高峰期,均在第4天达到日产气量的最高值,为1100 mL·d-1;而在后续发酵过程中日产气量则快速回落。纤维素酶UTA-977Z和UTA-989在预处理阶段使秸秆难降解物质得到有效的降解,因而能迅速地被产甲烷菌利用,使产气量上升;处理2在厌氧发酵前期没有展现出明显地产气优势,但在后期发酵过程中日产气量明显高于其他组别,这主要是因为24 h的预处理时间对于生物预处理过程来说过于短暂,尚未反应完全就进入厌氧发酵阶段,因此在此阶段酶仍持续的分解纤维素产生易降解物质,而易降解物质的累积使体系的负荷增加,产气高峰期随之向后移动[37,40]。在第7天时,经处理2日产气量达到最高值755 mL·d-1,在第12天达到第2次产气高峰,且明显高于其他预处理组别,即添加5%纤维素酶NB999可以取得较好的处理效果,使青玉米秸秆的产气量明显增高。而处理1与CK组产气趋势基本一致,与处理2相比总则明显偏低。

图7 预处理后秸秆厌氧发酵日产气量

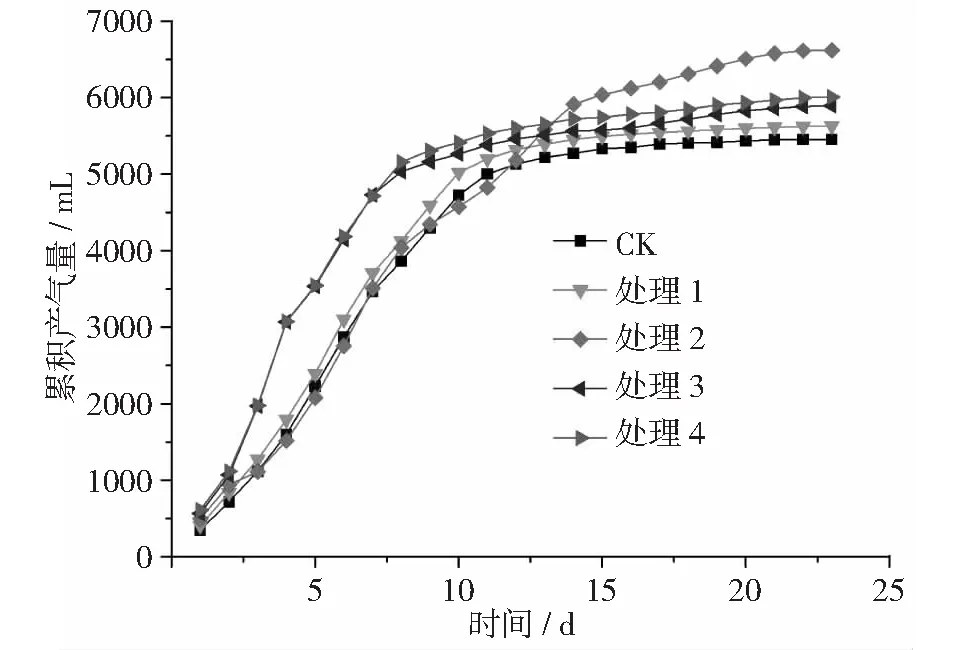

图8是不同预处理后的累积产气量变化趋势,相较于对照组CK,各处理组累积产气量均有不同程度的增加。其中,处理2的累积产气量达到了6630 mL,较CK累积产气量增加了21.5%;而处理1累积产气量仅5630 mL,较对照组CK增加了仅3.21%,因此在一定范围内增加纤维素酶的浓度,可以增加预处理过程中降解纤维素的能力,从而能够更充分的对秸秆的木质纤维素致密结构进行破坏,并将其转化为有利于厌氧微生物利用的小分子物质,促进产气量的增加。云丽[41]等发现纤维素酶浓度从2.5%上升至5%时,产气量增加了17.5%,而从7.5%上升至10%时,产气量增加了82.8%。因此,酶浓度是对影响秸秆预处理的关键性因素。另外,处理3和处理4累积产气量分别达到了5895 mL和6010 mL,较对照组CK产气量的增加8.07%和10.17%,同时处理3和处理4产气速率明显高于其他组,产气周期可缩短3~5 d时间。

图8 预处理后秸秆厌氧发酵累积产气量

综上所述,虽然不同系列酶制剂在水解酸化阶段和厌氧发酵阶段,作用结果有所不同,但均能有效提升秸秆产沼性能。酶制剂的投加浓度是关键影响因子,但也与经济成本息息相关,实际工程应用中因充分考虑。UTA系列酶制剂可以在水解酸化段高效作用,缩短厌氧段发酵停留时间;NB系列酶制剂需要较长的作用时间,并能大幅利用秸秆中纤维素,提升发酵产气潜能。

3 结论

(1)采用沼液浸泡处理干玉米玉米秸秆,能有效促进玉米秸秆的水解作用,其中水解液VFA增加、COD增加53.6%,pH值及碱度下降明显,有利于后续厌氧发酵段的进行;

(2)利用UTA系列中性纤维素酶制剂处理秸秆,可以有效促进秸秆水解过程的进行,挥发酸较对照组增加10%以上,且能缩短厌氧发酵时间3 d;

(3)利用NB系列中性纤维素酶制剂处理秸秆,酶制剂的添加量对厌氧产气影响较大,5%添加量时,产气较对照组提高21.5%。

4 结语与展望

厌氧消化作为有机废弃物资源化、无害化、减量化处理的重要手段,运行成本低廉,且能实现可再生能源回收利用,被广泛研究并应用于当前的能源环保行业。但不同原料的发酵效率高低,从本质上取决于原料性状及采用的处理工艺。秸秆废弃物由于其特有的性质,通常需要采用预处理以提高秸秆厌氧发酵产沼效率。本文对比多种预处理技术后发现,各类秸秆预处理技术均存在各自的优缺点,因此在实际工程应用中需针对不同的原料种类比较不同预处理方式的优缺点,选取其最合适的预处理方法,提升秸秆利用率与发酵产沼效率,减少有机物损失及避免厌氧抑制物的掺入。同时应兼顾经济性和环保安全性,确保工艺的低成本、能耗低与环境友好,避免对环境产生二次污染。