浅析大型超超临界机组低加疏水问题

2021-06-29苏文杰

苏文杰

(中国电建集团河南省电力勘测设计院有限公司,河南 郑州 450000)

对于超临界或超超临界火力发电机组低压加热器疏水系统,特别是末级和次末级疏水,由于其抽汽压力低,且末级和次末级的抽汽压差不大,其对应的低加疏水管道合并后疏至疏水冷却器,运行参数高低变化对疏水状态影响大,同时,疏水管道线路若较长、转弯过多、疏水汇合点位置选择不合理,容易出现汽液两相流,造成疏水管道振动、疏水不畅等问题,不但降低机组的经济性,还影响机组的安全性,甚至对设备造成损坏引起事故。

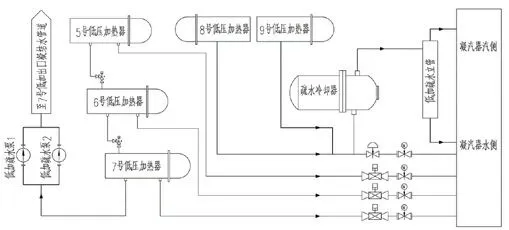

1.低压加热器疏水系统概述

目前大容量燃煤发电机组加热器多采用卧式,布置于除氧间,加热器疏水系统正常运行时采用逐级串联疏水方式,即从较高压力的加热器疏水至较低压力的加热器。各台加热器的紧急疏水管道在紧急疏水阀之后也不再合并成一根管道,而是各自引至凝汽器背包式疏水扩容器。现通常1000MW高效超超临界机组5、6号低加疏水逐级自流至7号低加,7号低加疏水经2×100%容量的低加疏水泵(带一拖二变频装置)升压后送至7号低加凝结水出口管道;8号、9号低加通常布置于凝汽器喉部,疏水各自引出后合并为一根母管,然后分成两路:一路正常运行时疏水进入疏水冷却器,然后经疏水冷却器冷却后通过疏水立管自流至凝汽器;一路危急工况时疏水直接疏至凝汽器。每台低压加热器(8号、9号低加除外)均设有单独的事故疏水接口,其疏水管道单独接至凝汽器疏水扩容器。

每台加热器的疏水管路上均设有疏水调节阀,用于控制加热器正常水位。危急疏水管道上均设有低负荷/事故疏水调节阀,低负荷时,用于调节低加水位,事故时能快速打开将疏水排至凝汽器。疏水调节阀布置位置尽量靠近下一级接收疏水的加热器或疏水扩容器,以减少两相流动的管道长度,避免引起疏水管道的振动。

2.低压加热器疏水系统常见问题

低压加热器疏水一般为饱和水或过冷水(过冷度一般不大),如果低加疏水系统设计不合理,或管道布置不合理,疏水阀门位置距离下一级设备入口较远,末两级低加疏水管道汇合点位置选择不合理等原因,易造成低加疏水管道振动、疏水不畅、低加水位难以控制等问题。大型火电机组末两级低加一般布置在凝汽器喉部,且其抽汽管道上未配置逆止阀和截止阀,当低加高水位时,危急疏水阀一旦动作出现卡涩或故障,容易造成低压缸进水;当机组负荷波动时,对管道中疏水流动状态影响很大,可能产生汽液两相流,造成管道振动、冲刷、疏水不畅,降低机组安全性。低加危急疏水阀开启,疏水未经下一级冷却器冷却直接排入凝汽器,造成额外的冷源损失,增加凝汽器的热负荷,同时也会增大下一级抽汽量来加热凝结水,抽汽量的增加减少了做功量,造成机组热耗增加,降低机组经济性。

3.低压加热器疏水系统问题分析

3.1 疏水管道振动原因分析

发电厂疏水管道振动的原因复杂,从运行、设计和安装等方面考虑,分析其振动原因可能有机组负荷波动时,管道疏水可能产生汽液两相流,造成管道通流能力减弱、冲刷,引起管道振动,同时造成疏水不畅。疏水管道施工安装不规范,如弹簧支吊架调整方法不科学,销子拆除方法不规范,造成管道系统安装工艺达不到设计要求而引起管道振动。 末两级低加疏水管道疏水汇合点位置选择不合理,造成疏水汇合点附近有汽液两相流,引起管道振动,同时造成疏水不畅。疏水管道上阀门的设置位置距离凝汽器或下一级加热器较远,疏水阀后管道距离较长,在疏水阀后易产生汽液两相流,引起管道振动。低加管束泄漏、破管,疏水流量增大,引起管道振动。 疏水阀门卡涩,引起阀后管道内汽液两相流动产生汽蚀和冲击,引起管道振动。

3.2 疏水不畅原因分析

疏水管道系统真空严密性不好,可能空气漏入使疏水存在气堵,造成疏水不畅。调节阀特性不良或通流能力不足,出现汽液两相流时基本失去调节功能,造成疏水不畅。 因低加抽汽压力小,造成低加疏水压差小,且随着负荷的降低压差更小,压头不足,极易造成疏水不畅。疏水管路布置不合理造成疏水流动阻力大,或阀门布置位置距离凝汽器或下一级加热器较远,疏水阀后管道距离较长,在疏水阀后易产生汽液两相流,引起疏水不畅。

4.低压加热器疏水系统问题治理措施

针对某1000MW大型超超临界机组低加疏水系统中出现的疏水不畅、管道振动、冲刷等问题进行优化改进,具体治理措施可归纳为以下几种方法。

4.1 疏水管道和阀门改进措施

疏水管道改进的方法首先是降低从管道始端至终端的流动总阻力,同时在管路布置上尽量降低负高差或不出现负高差,并保证疏水压力始终大于疏水温度对应的饱和压力并有一定的余量不引起疏水在管道中汽化,否则会产生汽液两相流,引起管道通流阻塞、疏水不畅。另外,疏水阀后管道易汽蚀冲刷破损,可选用耐磨材质,如选用12Cr1MoVG管材,同时阀后管径设计时增大1~2级。对于疏水管道上阀门阀芯通流能力不足,可以通过改造增大阀笼通流面积,缓解低加疏水不畅;或者采用阻力系数小的阀门,并把阀门布置在靠近下一级加热器的位置,尽量减小阀后管道的长度。另外,疏水管路布置尽量简化,距离短,少转弯,避免出现U型弯或倒U型弯布置结构。

4.2 低加疏水系统改进措施

低加疏水系统在采用逐级自流传统方式的基础上进行优化,正常疏水时,由传统逐级自流进入凝汽器,优化为5#低加疏水,自流经6#低加进入7#低加,7#低加疏水通过2×100%容量的低加疏水泵(带一拖二变频装置)升压后送至7号低加凝结水出口管道。

每台低加(8号、9号低加除外)均设有单独的事故疏水接口,其疏水管道单独接至凝汽器疏水扩容器。8号、9号低加疏水汇合后共用一路事故疏水至凝汽器。

图1 改造前 低加疏水系统

图2 改造后 低加疏水系统

8#低加疏水管道设置U型水封的高度要能使得在各种工况下U型水封内保持合理水位高度,使得8#低加疏水不阻塞影响9#低加正常疏水。8号、9号低压加热器通常布置于凝汽器喉部,疏水各自引出后合并为一根母管,然后分成两路:一路正常运行时疏水进入疏水冷却器,改造前经疏水冷却器冷却后通过单机水封自流至凝汽器,改造后经疏水冷却器冷却后通过低加疏水立管自流至凝汽器;一路危急工况时疏水直接疏至凝汽器。

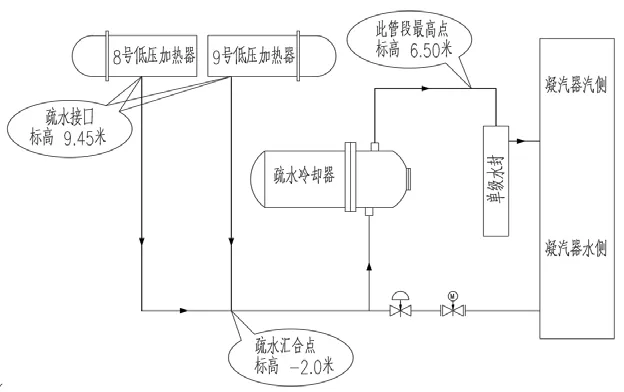

4.3 末两级低加疏水布置改进措施

图3 改造前 末两级低加疏水系统及管路

改造前,8#低加疏水管道为了设置U型水封,在空间布置上直接由8#低加疏水接口9.45 m引管至-2.0 m,9#低加疏水接口9.45 m也引管道至-2.0 m汇合后合并成一根母管,汇合点距离疏水冷却器入口距离较远,约50 m,然后流至布置在0 m地面的疏水冷却器,经冷却后疏至单级水封,疏水冷却器至单级水封的管道最高点为6.5 m。机组运行时出现8#、9#低加疏水不畅,低加水位高,需打开危急疏水管路才能保持低加水位在合理范围。

图4 改造后 末两级低加疏水系统及管路

经过分析优化后,对8#和9#低加疏水管道进行改造,改造后8#、9#低加疏水管道单独引至疏水冷却器附近再汇合,汇合点标高为0.8364米,汇合点距离疏水冷却器入口仅2.5米左右。疏水经过疏水冷却器冷却后流至低加疏水立管,低加疏水立管入口标高定在8.50米,低加疏水立管上部设置排汽管(管径为∅168mm)与凝汽器上部汽侧相连,下部管道(管径为∅273mm)与凝汽器热井相连。改造后,末两级低加疏水效果很好,问题得到完善解决。

4.4 管道振动改进措施

低加疏水管道振动原因可以从安装、运行、设计等方面去排查。如果管道振动时其附近的吊架也振动,甚至吊架振幅比管道振幅还大,可以通过调整支吊架松紧度来抑制管道的振动,有的情况甚至可以通过调整达到消除管道振动的目的。运行中可能出现低加设备爆管、破损等情况,使得输水量急剧增加引起管道振动,此时可在管路转弯处附近增设限位支架,以此来消除或预防管道振动。危急疏水阀后管道因为经常出现两相流情况,出现危急疏水工况时,管道振动不可避免,在管路转弯处附近可增设阻尼支架、限位支架来预防管道振动。

5.结语

针对大型火力发电机组低加疏水系统以及低加疏水管道常见问题,在对其原因归纳分析研究的基础上,总结多方面的改进措施,并依托某1000MW大型超超临界机组成功对其低加疏水系统进行了优化改进,且对低加疏水管道进行了治理改造。改造后,低加疏水系统省去单级水封,增设低加疏水立管,并合理设定疏水进入疏水立管入口标高,同时优化了末两级低加疏水管路布置和汇合点位置,彻底消除了低加疏水不畅、管道振动等问题,取得了很好的成效,提高了机组的安全可靠性和经济效益。