浇铸尼龙摩擦磨损影响因素研究

2021-06-28何志辉

何志辉,何 婷

(三一重工股份有限公司,湖南长沙410100)

离心浇铸尼龙(MC nylon)是以己内酰胺为主要原料,在常压下将熔融的己内酰胺单体(用强碱性物质作催化剂)减压脱水后,与助催化剂等混合均匀,直接注入一定温度的模具中聚合成型。MC尼龙具有较高的力学性能、较好的自润滑性能和减震降噪性能,被广泛用于齿轮、轴承及滑块等大型制品,广泛应用于港口机械、起重机械。

本文通过系统试验分析,研究了MC尼龙摩擦磨损性能的影响因素,以期为解决MC尼龙使用过程中的摩擦磨损问题提供试验依据和理论指导。

1 试验部分

1.1 试验材料与设备

原材料为公司采购的浇筑尼龙滑块,经机加工制成试样样品,滑块供应商包括株洲时代、施瓦茨等。

摩擦磨损试验机:UMT-3H 型,美国CETR。

2.2 试验方法

2.2.1 滑块正交试验评价

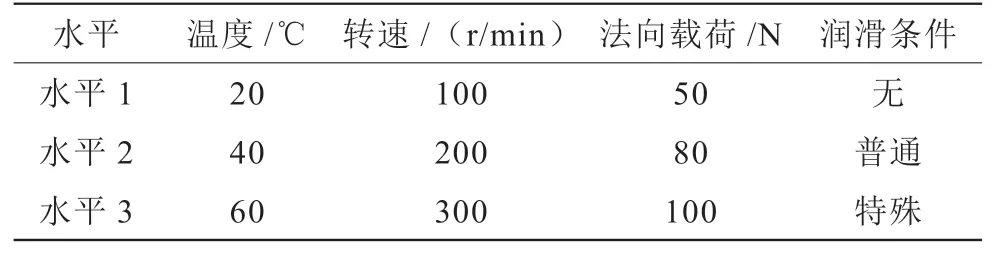

影响摩擦的因数很多,包括摩擦副材料的性质、环境气氛、静止接触时间、载荷情况、摩擦副的刚度和弹性、运转速度、温度状况、摩擦表面接触几何特性和表面层物理性质,以及介质的化学作用等。为综合研究滑块材料在整个工况环境中摩擦磨损性能变化,设计正交试验,研究温度、速度、法向载荷、润滑条件等因子对滑块材料摩擦磨损性能影响。设计试验参数见表1。试验运动方式为点接触旋转运动,球直径9.5mm,硬度39HRC。

表1 L9(34)正交试验因子水平表Table 1 L9(34) orthogonal experiment factor level table

2.2.2 滑块单因素变量试验

摩擦磨损试验在美国CETR 产UMT-3H 型摩擦磨损试验机上进行。为消除其他因素对摩擦磨损性能影响,保证试验数据可对比性,选择在同一个程序中设置不同step 的方式,实现试验目的。试验中固定其他参数不变,改变不同step 之间的单一因素,进行试验研究。采用不锈钢销为对磨件,销直径6.5mm,选择运动方式为旋转运动,旋转半径6mm。转速、温度、载荷连续可调。

3 结果与讨论

3.1 正交试验数据分析

3.1.1 磨损量分析

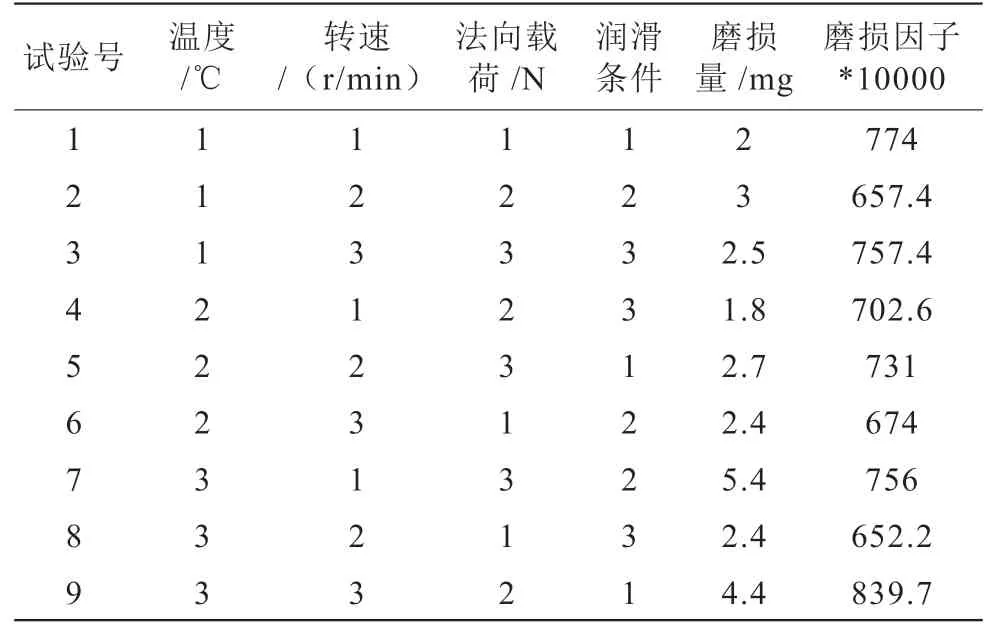

根据正交试验表,取施瓦茨的滑块开展摩擦磨损试验。磨损量试验数据见表2。

表2 L9(34)正交试验结果Table 2 L9(34) orthogonal experimental result

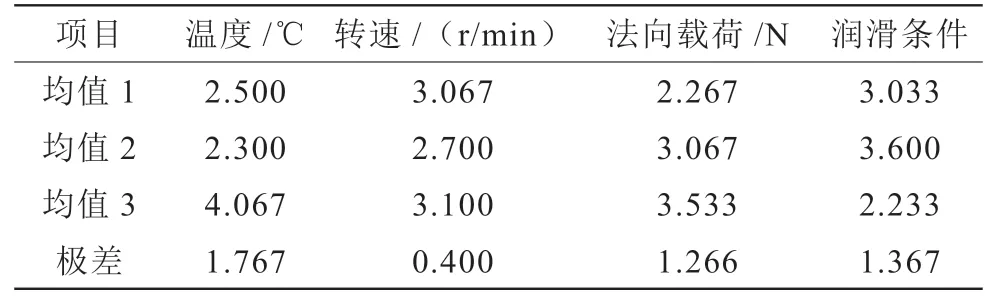

表3 为因子的极差结果,图1为因子效应图。从表3和图1均可知,4个因素的主次影响顺序为温度> 润滑条件> 法向载荷>转速,其中温度取40℃,转速取200r/min,法向载荷取50N,润滑条件为特殊润滑时,磨损量最小。 因为r 的极差最小,所以把r 作为误差考虑,进行方差分析。表4为以磨损量为目标值的方差分析结果。由表4可知,采用90%的信心水准时,温度和润滑条件是显著影响因素。

表3 因子极差结果Table 3 Factor range results

图1 磨损量为目标值的因子效应图Fig.1 Factor effect diagram of wear as target value

表4 方差分析表Table 4 Variance analysis table

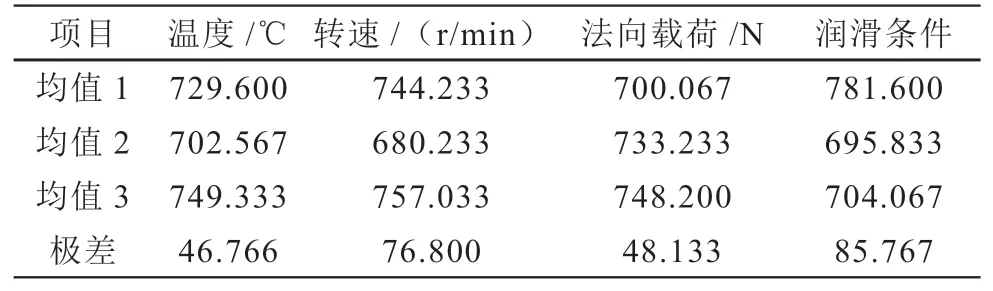

3.1.2 摩擦系数正交试验分析

以摩擦系数为对象进行正交分析,表5为因子的极差结果,图2为因子效应图。从表5和图2均可知,4个因素的主次影响顺序为润滑条件>转速>法向载荷>温度。但4个测试因素影响差异较小,这一试验结果与铁道部标准计量研究所的数据相吻合[1]。造成4个因素影响差异较小的原因包括两个方面:(1)所选4个因子的交互作用较大,这一推测符合摩擦学经典理论。(2)4 个因子水平选取步长差异较小,使得这4 个因子对目标值的影响相差不大,因而不能真实反映因子的主次影响顺序以及各个因子的最优水平。因此,对摩擦性能的正交试验结果应审慎引用。为进一步研究各因素对摩擦系数的影响,进行单因素影响补充试验。

表5 因子极差结果Table 5 Factor range results

图2 摩擦因子为目标值的因子效应图Fig. 2 Factor effect diagram with friction factor as target value

3.2 摩擦系数影响因素分析

3.2.1 法向载荷的影响

为研究法向载荷对摩擦系数的影响,设计了本试验,试验结果如图3所示。从图3可见,随着法向载荷的线性增加,株洲时代试样摩擦系数呈现先增加后降低的趋势,这一结论与孙世豪、Huchings等[2-5]的结果相吻合。而陈平、焦有威[6-7]的研究表明,摩擦力和接触压力之间的关系总体上满足库仑摩擦定律,但由于滑动中表面结构受力变形会引起接触面积发生变化,当接触压力在特定范围内变化时,摩擦力会随着接触压力的增大而减小。陈平的试验发现载荷小于90N时,PA66以黏着磨损为主。载荷为90N时,PA66磨损形式为犁削磨损和黏着磨损。载荷为140 N时,PA66的磨损形式为黏着磨损并伴有胶合现象的产生。摩擦学粘着理论认为摩擦力与实际接触面积成正比,而实际接触面积并不随法向载荷的增加而线性变化,使得滑动摩按系数随着法向载荷的增加,而呈现先增加后降低的趋势。

图3 法向载荷对摩擦系数的影响Fig.3 Influence of normal load on friction coefficient

3.2.2 滑动速度的影响

一般情况下,摩擦系数随滑动速度增加而升高,越过一个极大值后,又随滑动速度的增加而减少。克拉盖尔斯基对各种材料在速度变化范围为0.0034~25 m/s、压力变化范围为0.8~166 kPa 时的摩擦系数进行试验研究后得出:当速度增大时摩擦系数通过一个最大值[5],一般认为滑动速度对摩擦系数的影响,主要是摩擦引起温度的变化所致。滑动速度引起的发热和温度的变化,改变了摩擦表面层的性质和接触状况,因而摩擦系数必将随之变化。图4是株洲试样摩擦系数随速度的变化趋势,从图4可以看出,随着旋转速度的增加,摩擦系数同比增加。在旋转速度降低后,摩擦系数同步降低,这一结论与马艳艳、孙永红等[8-9]通过环块式试验机获得的结果相一致,如图5所示。

图4 法向载荷对摩擦系数的影响Fig.4 Influence of rotation speed on friction coefficient

图5 速度对摩擦系数的影响Fig.5 Influence of velocity on friction coefficient

吴先明等[10]分析认为机床导轨的静、动摩擦系数差异,可能是造成继承滑动副发生爬行的主要原因之一。我们认为摩擦系数在臂架运行过程中的突变是臂架抖动的原因之一,摩擦系数速度依赖性,造成滑动部件在不同运动速度下摩擦系数的差异,形成臂架滑动副之间的自激震动。在滑动部件运动过程中,由于摩擦系数随着速度增加而增加,在较低速度时,滑动部件有正的加速度,随着运动时间延长,速度增加,摩擦系数随之增加,加速度逐渐变小,甚至成为负值,造成速度降低,构成滑动副之间自激震动。焦有威[11]的研究表明但由于试样数量限制和时间仓促,对此尚需进行深入分析和论证。

3.2.3 温度的影响

摩擦副相互滑动时,温度的变化使表面材料的性质发生改变,从而影响摩擦系数,摩擦系数随摩擦副工作条件的不同而变化,具体情况需用试验方法测定。

图6 、图7为同一试验过程数据。图6为温度对8#试样摩擦系数的影响曲线,从图6可以看出,试验温度从25℃升高到100℃过程中,摩擦系数没有出现明显变化。

图6 温度对摩擦系数的影响Fig.6 Effect of temperature on friction coefficient

图7 为试验过程中Z 位移对试验温度曲线,从图7可以发现,当温度从25℃升高到100℃过程中,Z向位移发生显著变化。由于尼龙试样1.8MPa下热变形温度低于100℃,在150N载荷下试样压力约为5MPa,推断Z向位移的突变可能是试样发生了明显的塑性变形导致的。

图7 温度对磨损深度的影响Fig .7 Effect of temperature on wear depth

3.2.4 运动方式的影响

为研究运动方式对高分子材料摩擦系数的影响,对比了往复运动、旋转运动两种运动试验结果。两种运动方式都采用点接触、法向载荷为50N。试验对比结果如图8所示,运动方式对摩擦系数的影响,发现旋转运动与往复运动测试结果差异显著,图8数据显示,往复运动测试的摩擦系数比旋转运动测试结果要高1倍左右。这与张纱等[11]的研究结果相一致,其研究认为在往复扭动运动方式下,滑块承受的主要是交变剪切应力,造成摩擦副表面形成复杂褶皱形貌,且磨损过程中磨粒不易排出,摩擦热不易散失。

图8 运动方式对摩擦系数的影响Fig.8 Influence of motion mode on friction coefficient

3.2.5 试验时间的影响

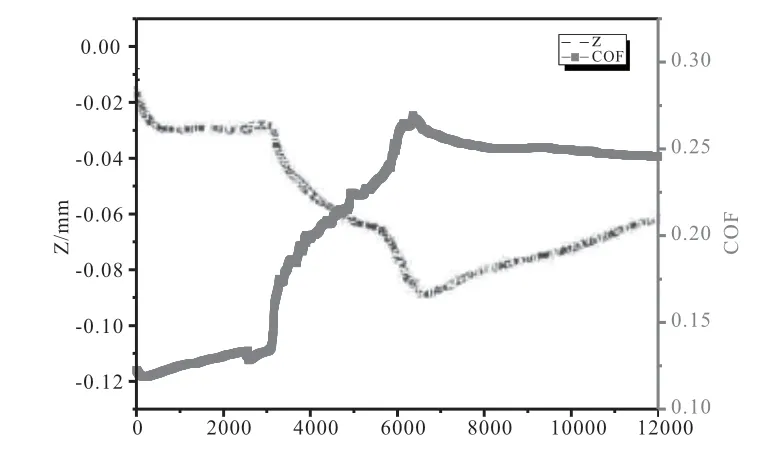

摩擦系数与时间的关系比较复杂。通常认为试验对摩擦系数的影响与高分子材料的蠕变性能、摩擦热积累、磨粒生成等多种因素相关。图9为株洲滑块试样在测试过程中摩擦系数的变化。图9说明,在测试进行到5min时,摩擦系数进入相对稳定阶段。在试验进行到50min时,摩擦系数发生突变,从0.12增加到0.26,同时磨损深度z 从-0.03mm增加到-0.09mm,表明摩擦系数的突变可能与材料突然进入的剧烈磨损期有关。试验进行到100min时,摩擦系数再次进入稳定期,可能与磨损机理由粘着变成磨料磨损有关,图10、图11 为试验结束后试样与摩擦副照片,从图10、图11 可以发现大量的磨粒、磨屑,与推测结论基本一致。这一结论与邱明等[12-13]的研究结果相一致,磨损机理的改变造成了摩擦系数的突变。

图9 摩擦系数与时间的关系Fig.9 Relationship between friction coefficient and time

图10 试验8h后圆柱销照片Fig.10 Photo of cylindrical pin after 8h test

图11 试验8h后7#滑块照片Fig.11 Photo of 7# slide block after 8h test

4 结论

(1)通过正交试验研究了滑块材料的摩擦磨损性能,研究发现法向载荷、旋转速度、温度、润滑条件对摩擦系数的影响差异不显著,对磨损量的影响较为显著。其中对磨损量影响顺序为温度>润滑条件>法向载荷>旋转速度。

(2)通过单因素变量试验研究了摩擦系数的影响因素。发现随着法向载荷在30~80 N 线性增加时,摩擦系数呈先增加后降低趋势。

(3)通过单因素变量试验研究了转速对摩擦系数的影响,发现随着旋转转速的增加,摩擦系数同步增加。摩擦系数的速度依赖性可能是造成臂架抖动的原因之一。

(4)通过试验分析了不同运动方式下摩擦系数的差异,认为不同运动方式下摩擦系数差异较显著,缺乏对比性。