试验环境和时间对泡沫塑料性能影响的显著性分析

2021-06-28佘祖新孙有美牟献良

佘祖新,李 茜,孙有美,3,牟献良

(1 西南技术工程研究所,重庆400039;2重庆江津大气环境材料腐蚀国家野外科学观测研究站,重庆402260;3海南万宁大气环境材料腐蚀国家野外科学观测研究站,海南571500)

泡沫塑料具有减震、隔热、吸音等特性,在工业、农业、建筑、交通运输等领域得到了广泛应用,在包装行业中通常作为缓冲材料使用[1]。相比被包装品,包装在使用过程中更容易受环境因素如热、氧、光、水分及大气介质等综合影响而发生老化现象,对长期贮存的产品,包装材料的压缩应力等力学性能一旦显著下降,会影响产品的装卸和运输安全。

针对泡沫塑料的老化性能、老化机理、性能评价等研究,我国学者[2-6]已开展了相关工作。本文的试验和分析,目的是借助方差分析等数学手段,对试验数据进行量化研究,提供适宜的试验结果判定方法。

1 试验

1.1 试验样品

样品材料共三种,分别是聚乙烯泡沫塑料、聚氨酯泡沫塑料、聚苯乙烯泡沫塑料,样品规格为100mm×100mm×50mm,每次用于性能检测的平行样5件。

1.2 试验地点及环境条件

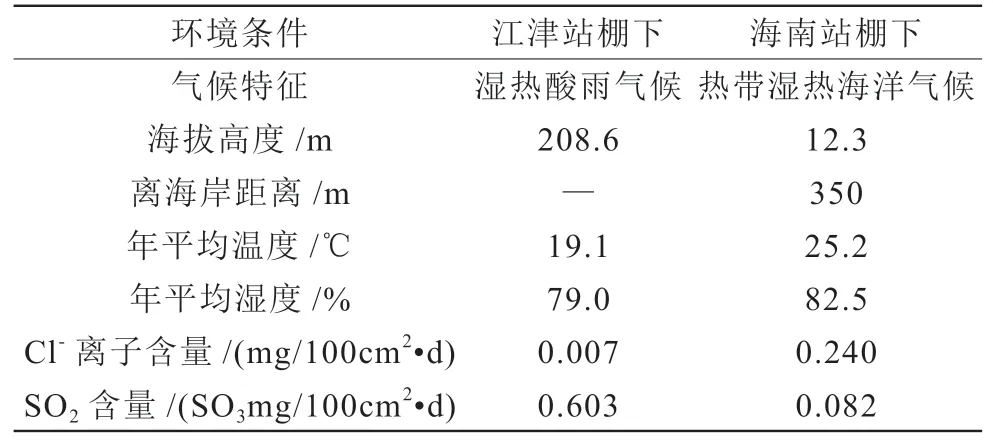

在国防科技工业自然环境试验站网的江津试验站、海南试验站的棚下进行试验,试验期间的环境条件见表1。

表1 试验环境条件Table 1 Test environmental conditions

1.3 试验及检测方法

采用棚下暴露自然环境试验,样品平放于暴露架隔板上,暴露架与地面垂直。试验期间分别于3、6、12、18、24、36个月对样品进行外观检查和压缩应力测定。

外观检查主要观察样品表面的颜色变化、粉化、长霉、裂纹、尺寸变化等状况。压缩应力测定以试样厚度50%的变形载荷量压缩试样,按照“GB/T 8168-2008 包装用缓冲材料静态压缩试验方法”测定压缩应力,测试设备为AG5000A万能材料试验机,然后计算试验前后压缩应力的保留率(%)。

2 试验结果

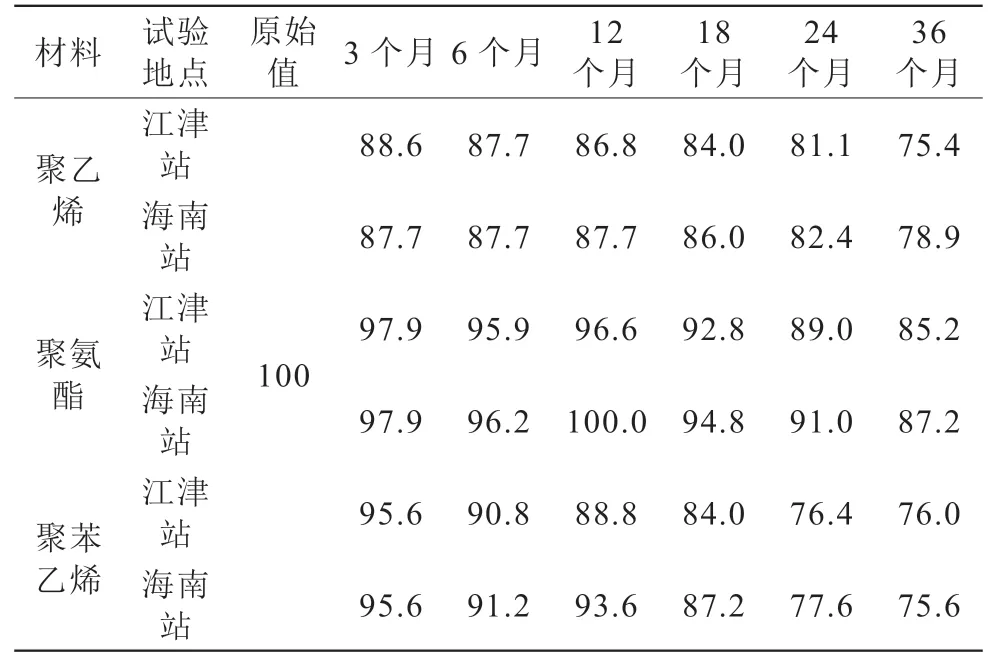

三年试验,试样未出现明显的外观变化。压缩应力保留率(%)见表2。

表2 泡沫塑料试验三年压变50%的压缩应力保留率(%)Table 2 The compressive stress retention rate of foam plastics tested for three years under pressure change 50%

3 方差分析

3.1 分析计算

对表2数据进行方差分析,可以获得试验环境对不同材料在各个时间下的影响情况。

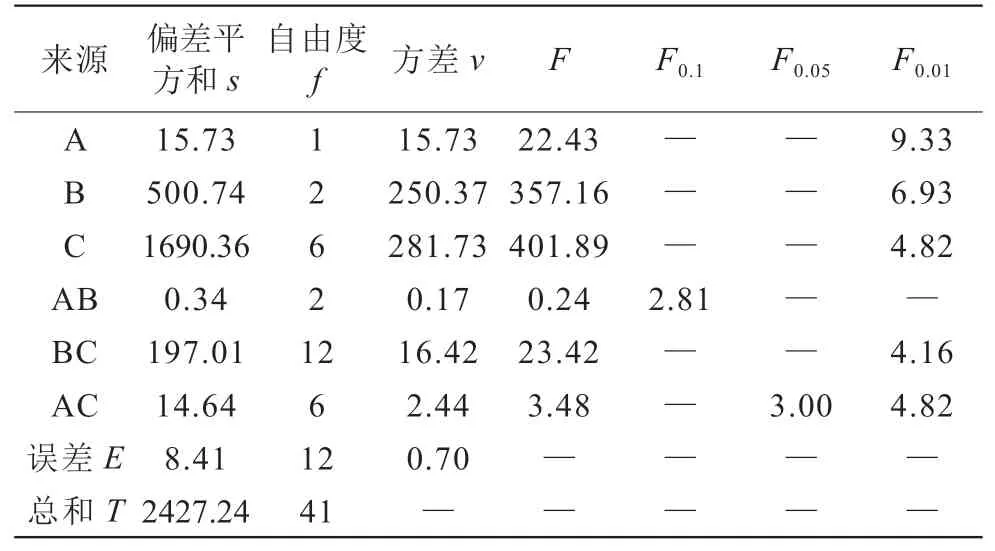

设因素A代表环境条件,它有两个水平(江津站、海南站),p=2;因素B代表材料品种数,有3个水平(聚乙烯、聚氨酯、聚苯乙烯),q=3;因素C代表试验时间,有7个水平(0、3、6、12、18、24、36),r=7。取测试数据平均值进行计算,结果见表3。

表3 方差分析计算表与临界值Table 3 Calculation table of variance analysis and critical value

3.2 显著性判断

由表3判断:FA>F0.01,A的主效应高度显著;FB>F0.01,B的主效应高度显著;FC>F0.01,C的主效应高度显著;FAB<F0.1,AB交互效应不显著;FBC>F0.01,BC交互效应高度显著;F0.05<FAC<F0.01,AC交互效应显著是存在的。

4 结果分析

4.1 试验环境影响

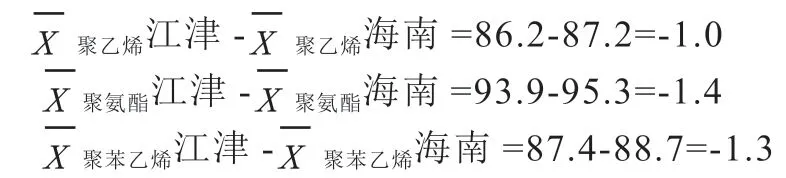

从试验结果看,材料在江津站和海南站的压缩应力存在显著的差异(A的主效应高度显著)∶江津=89.2,海南=90.4。

由此可见,泡沫塑料的棚下老化在江津是快于海南的,并且这种差异不会因材料不同有显著区别(AB交互效应不显著):

它表明环境地域条件对试验结果的影响,三种材料表现一致。

高分子材料在棚下一般会受到温度、湿度、大气腐蚀性介质以及太阳散射光等作用,其老化过程主要是热氧老化和水解反应,通常来说,温度越高、湿度越大老化越严重,但试验表明环境产生的热效应不一定就是泡沫塑料性能退化的最主要原因,在一定温湿条件下,大气中的酸性腐蚀介质对材料的长期侵蚀影响不容被忽视。表1显示出江津大气中二氧化硫含量很高,约是海南站的7倍。

4.2 试验时间影响

另外,试验时间导致的性能降低,具有以下两个特点:

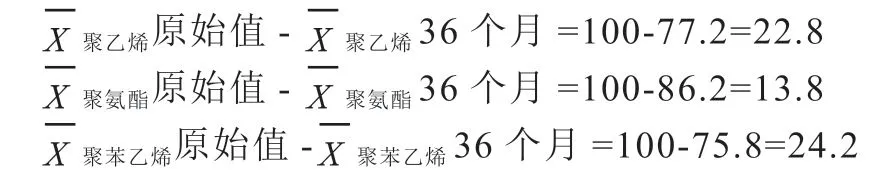

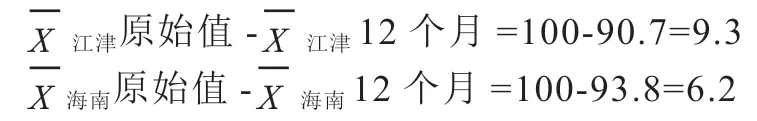

一是不同材料有不同影响(BC交互效应高度显著),如第三年性能下降幅度,三种材料分别为:

主要表现为老化时间对聚氨酯泡沫的影响较小。

二是在不同环境地区其影响也不相同(AC交互效应显著存在),如第一年性能下降,江津站和海南站分别为:

两者明显不同。

4.3 材料品种影响

5 回归分析

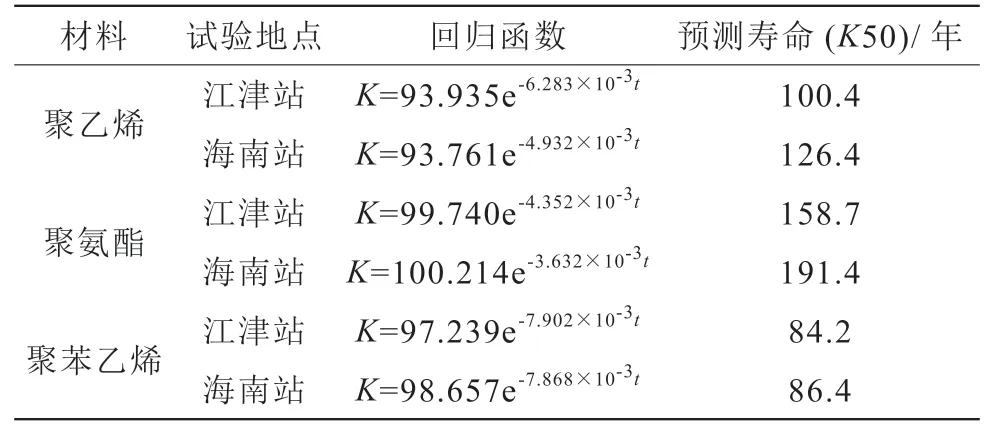

对表2数据进行回归分析发现,泡沫塑料的压缩应力保留率(%)K值同老化时间t(年)具有相关性,且符合指数函数K=AeBt和线性函数K=A+Bt分布规律,其中指数函数式的相关系数r值略优于线性函数式的r值,说明指数回归更贴合于高聚物的降解反应过程。表4为指数回归函数及压缩应力下降50%的预测寿命,可见三种泡沫塑料的压缩应力预测寿命年限较长,一般均能满足包装使用需要。

表4 泡沫塑料压缩应力保留率的回归函数表达式Table 4 Regression function expression of compressive stress retention rate of foam plastics

6 结论

(1)泡沫塑料的棚下老化在江津地区快于在海南地区,三种泡沫老化结果表现一致没有显著区别。

(2)试验时间所导致的材料性能降低,对不同材料影响程度不同,试验的三种材料中,聚氨酯泡沫塑料的压缩应力保留率显著高于其它两种材料。

(3)对泡沫塑料老化数据进行回归分析得出,其压缩应力保留率同老化时间更符合指数函数分布规律,可以利用这种数学模型预测其寿命期限。