锅炉T91高温过热管爆管失效分析

2021-06-28张海华赵俊卿唐国喜

张海华,赵俊卿,于 雷,唐国喜,刘 欢

(吉林建龙钢铁有限责任公司,吉林 吉林 132000)

T91钢是国内锅炉用钢的主力钢种之一,多用于壁温不高于600℃的过热器,它是在9Cr1MoV钢的基础上适当降低碳含量,严格控制硫、磷含量,同时加入钒、铌、氮等合金化元素进行微合金化处理,它具有较高的室温抗拉强度和优异的高温持久强度,良好的高温抗氧化性和耐蚀性,低的热膨胀系数和良好的导热性,T91管具有良好的整管弯曲加工性能。

某厂锅炉高温过热器从左往右第37屏蛇形管出口端距顶棚约2米位置发生爆管,该管服役7年有余,设计材质为SA-213 T91,规格为φ38mm×5mm,管内输送温度为540℃的脱盐、脱氧水蒸气,流量为25t/h,额定压力为13.7Mpa,外部工作环境为含硫烟气,温度约900℃。

1 样品宏观状态

图1 宏观状态-爆口形貌

图2 宏观状态-管内壁裂纹

样品为爆管的一部分,宏观可见爆口处有明显的涨粗变形和撕裂现象,管外壁有明显氧化层,质地较硬;管内壁也有较厚的氧化层,部分氧化层可见沿纵向分布的裂纹,见图1和图2。经数显千分尺测量,爆口处壁厚已减薄至约3.96mm,在管子的另一端测量壁厚为4.57mm。

2 化学成分

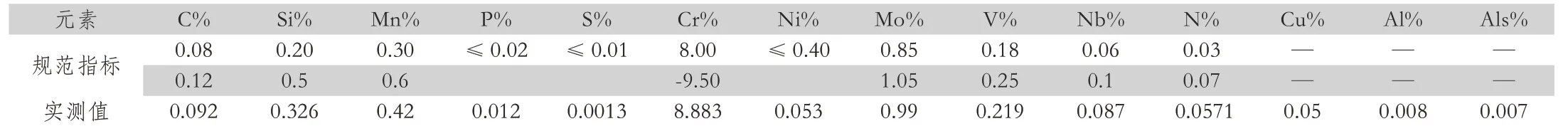

在爆口附近加工试样进行化学成分分析,分析设备为ARL8860直读光谱仪,分析结果见表1,表内同时列出了T91化学成分规范值。

3 力学性能

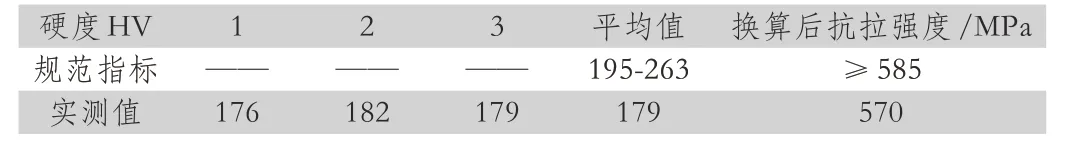

受样品尺寸影响,无法进行拉伸试验检测,按照《GB/T4340.1-2009 金属维氏硬度试验 第1部分:试验方法》进行维氏硬度检测后换算成强度值,维氏硬度检测结果及换算后强度见表3,表内同时列出了T91力学性能规范值。

表3 力学性能

4 微观分析

4.1 取样

在爆口附近,沿纵轴线截取纵向截面进行非金属夹杂物检测,编为1#-纵向;垂直钢管纵轴线截取圆周面进行金相显微组织分析,编为1#-圆周面。金相组织采用苦味酸盐酸溶液腐蚀剂进行腐蚀,在Observe3M金相显微镜下观察。

表1 化学成分分析

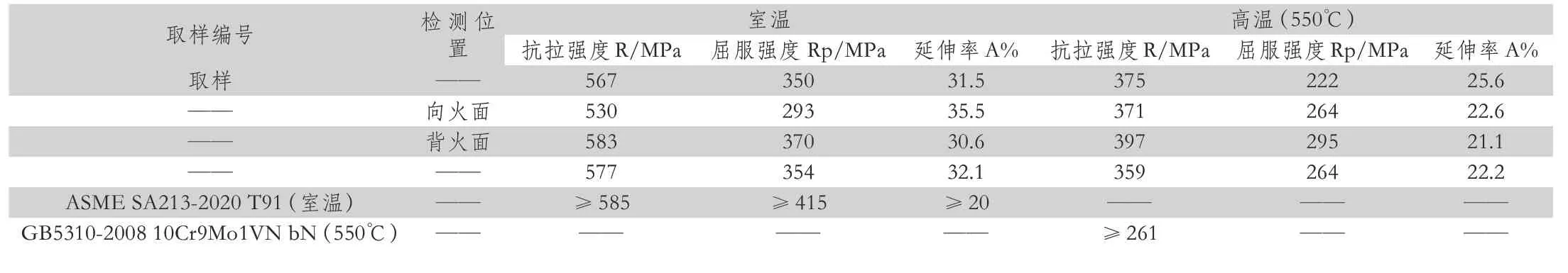

表2 爆口取样室温和高温(550℃)拉伸试验

4.2 金相分析

(1)试样基体非金属夹杂物以球状氧化物类夹杂为主,未见大尺寸夹杂和其他杂质。

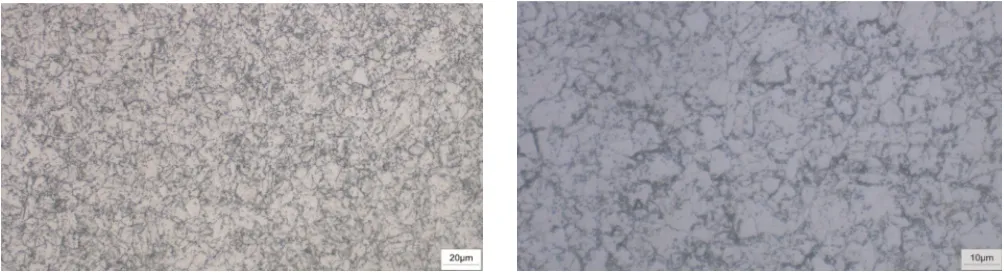

(2)组织形貌。在1#-圆周面上多个位置进行检测,观察其金相组织形貌。

钢管的内外壁均结有较厚的氧化层,外壁氧化层较厚,约为647μm,内壁氧化层最大厚度约为287μm,见图3。

经苦味酸盐酸溶液腐蚀剂腐蚀后,靠近管外壁的表面位置出现明显的过热现象,过热层约为400μm,见图4;管内壁也出现较轻微的热影响区,约为80μm,且内壁局部位置出现了轻微脱碳现象。

通过检测钢管中心部位的显微组织,为铁素体+碳化物,基体显微组织发生了转变,基体上原始弥散细小分布的碳化物在晶界处析出,并聚集长大,见图5。

图3 氧化层

图4 过热现象

图5 显微组织

5 力学性能测试

根据表2数据显示:温度不同的条件下,爆口向火侧屈服强度、抗拉强度显著不如背火侧屈服强度、抗拉强度。爆口向火侧、背火侧室温条件下抗拉强度、屈服强度低于ASME相关标准,且延伸率满足标准要求。爆口在高温条件下其屈服强度低于GB5310-2008《高压锅炉用无缝钢管》标准要求,向火面样品高温条件下屈服强度同样低于标准要求。

6 电镜扫描

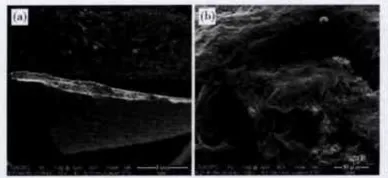

使用Fei Quanta 400HV电子显微镜对爆口位置进行扫描,如图6所示。

a是低倍镜下照片,可以明显看到爆口上方有细小的纤维状凹凸,b是高倍镜下照片,爆口呈现韧窝状态,因此可以断定此爆口是塑性断裂。

图6 低倍镜、高倍镜下韧窝断口形态

7 讨论与结论

(1)通过化学成分分析,样品成分符合SA-213中T91的规范要求。

(2)样品宏观形貌所示的管体胀粗变形和爆口撕裂形貌,钢管爆口附近壁厚的减薄现象,表明钢管自身不能承受管内压力,从而引起爆裂。

(3)微观分析钢管基体的非金属夹杂物含量很低,说明爆裂原因并非由非金属夹杂物引起。

(4)T91原始显微组织应为回火马氏体,原始弥散分布于基体的碳化物在晶界处大量析出,聚集长大的现象,说明金相组织发生了蠕变损伤,引起了管材强度的降低,这与硬度检测结果一致,该样品板条马氏体的消失说明高密度位错数量减少,合金元素由固溶体向碳化物转移,聚集在晶界上的大颗粒碳化物使晶界强化效果下降。碳化物的逐渐长大、粗化,削弱了铬、钼元素的固溶强化作用。这段管材使用过程中受热超过了T91 的使用温度上限,且时间较长,通过管内、外壁的组织过热和脱碳现象也能说明此点。

(5)另外,钢管的内壁和外壁,均附着了大量的、质地坚硬的氧化层,该氧化层应为铁与水蒸气在高温条件下发生反应生成的高温氧化产物,其中外壁氧化层厚度超过了DL/T438-2016中规定的过热器管外表面氧化层最大厚度600μm,氧化层的存在,阻隔了蒸汽介质与管壁金属的热量交换,钢管的导热性明显下降,温度升高又加速了其氧化过程,如此恶性循环进一步使该管段的实际使用温度随运行时间的延长不断升高。

综上所述,管体的长时间过热是导致管体性能下降的主要原因,最终不能承受管内压力,发生爆管失效。因此在实际工作中建议对蒸汽、金属壁温度进行严格控制,预防温度过高,最大程度上降低管材的老化,同时需要注意及时清理联箱管道,避免因为堵塞现象出现的堵塞问题。通过提升管材铸造质量,配合无损探伤检验,在设备运行过程中明确平衡校验合格,最大程度上控制运行载荷。