中深孔爆破在厚大矿体破碎氧化带采矿中的应用

2021-06-28乔德元

乔德元,苏 伟

(西藏华泰龙矿业开发有限公司,西藏 拉萨 850200)

1 矿区地质概况

甲玛矿分布在冈底斯-念青唐古拉地体之上,冈底斯—念青唐古拉地体是青藏高原非常著名的成矿带,位于高寒高海拔地区,低压低氧寒冷干燥,矿区地貌类型中等复杂,未见活动断裂,属地壳基本稳定区,无大的地质灾害、无重大的污染源,矿体揭露岩性以矽卡岩型矿体为主,辅以角岩型矿体,矿体因受推覆构造控制,具上陡下缓的特点。甲玛矿二期地下区域岩体裂隙与氧化破碎带比较发育,开采技术条件复杂,氧化带位置各类岩体结构面发育,风化带厚度较大,岩石极其破碎,节理发育,根据化验室化验结果氧化率为30%~50%,严重影响岩体稳定,构造带内的巷道掘进、采矿过程中可能会引发坍塌,矿体除氧化破碎带外,岩石节理不发育,岩性稳固[1]。

2 采矿方法

根据地质条件、围岩状况、供矿要求、生产安全、经济合理等方面综合试验,甲玛矿二期井下开采区域选择分段凿岩分段空场嗣后充填采矿法。以井下二期三标段破碎氧化带为例,采矿范围为4420m~4490m之间的矿体,设计为4420m、4440m、4465m三个分段进行开采。首采分段为4420m~4440m之间的分段,在大盘区柱与小盘区柱之间划分一步骤矿房采场与二步骤矿柱采场(如图1),一步骤采场长为50m左右,宽为15m,高为20m;二步骤采场设计长为50m左右,宽为13m,高为20m左右;先采一步骤矿房采场,矿房采后用尾砂胶结充填,然后回采二步骤矿柱采场。

图1 一步骤矿房采场与二步骤矿柱采场

图2 采切工程平面布置图

3 采切工程布置

在盘区柱中布置凿岩联络巷,在凿岩联络巷之间施工凿岩巷道,凿岩巷道作为凿岩及相邻采场出矿使用,在凿岩巷道之间沿50°~60°方向交错施工出矿进路,出矿进路中心点距为6m~7m。在采场中间或端部布置切割横巷,切割天井布置在切割横巷端部一侧,贯穿上分层切井联巷,以切割天井为自由面及补偿空间扩井及扩槽,形成切割槽后,正常排再集中爆破。采用堑沟底部结构,双侧出矿(如图2)。

4 配套机械设施

采掘设备的先进是安全高效采矿方法实现和应用的保障,使用适宜的机械化设备是提高矿山生产效率、安全能效、资源利用率和本质安全性的重要手段和方法。为了匹配矿区各项经济、生产、安全指标要求,中深孔凿岩选用阿特拉斯公司Simba1354中深孔凿岩台车,由凿岩台车在凿岩巷道中施工上向扇形深孔,孔径为Φ80mm。采用平行深孔拉槽-扇形深孔侧向崩矿的回采工艺,严格控制单响药量,以免对相邻采场矿岩或充填体造成破坏。装药选用BQF-100Ⅱ装药器人工装药或装药台车(后期)现场混装装药,采用非电起爆、全长导爆索装药结构,毫秒微差雷管,可靠程度较高。每次崩落的矿石出至巷道眉线,使下次崩落留有足够爆破补偿空间,其余矿石暂留在采场中,崩落矿石对两侧矿岩或充填体起临时支撑作用;采场总体爆破完毕,再进行大量集中出矿。出矿选用ST1030或EST18的铲运机,从出矿进路中装矿经相邻采场的出矿联络巷运至溜矿井,采场残余部分采用遥控铲运机进行出矿,保证人员和其他机械设备不得进入采空区,实现安全高效采出矿[2,3]。

5 氧化带采场巷道支护方式

氧化破碎带内凿岩巷道及出矿巷道氧化程度较高部分采用钢拱架支护方式,钢拱架支护采用18#工字钢制作,拱架间距0.5m~1.0m;钢拱架靠近水沟一侧拱腿超深30cm,另一侧超深10cm;如果不设水沟的临时巷道,拱架两侧棚腿均需超深10cm;钢拱架两侧采用φ25mm的螺纹钢锚杆固定,锚杆长度为2.5m,两侧均须3根锚杆,固帮锚杆间距1.0m;钢拱架之间采用φ22mm的螺纹钢作为连接筋,以间距0.6m~0.8m沿钢拱架背部布置,为了提高整体性,可使用三角形搭接方式;采用φ6mm的钢筋制作网孔10cm×10cm的钢筋网片,铺在连接筋外侧。网片之间采用铅丝绑扎;钢拱架起拱线以下空区采用碎石充填,起拱线以上采用珍珠岩充填,必要时钢拱架背部采用背板铺设;钢拱架背后充填完毕后,对于永久性、准永久性巷道采用C20混凝土对钢拱架内侧进行喷射封闭。

对于氧化严重、开挖后有冒顶倾向、遇水泥化砂化的矽卡岩、开挖后暂时稳定的砂质结构体,需进行超前管棚支护。管棚直径40mm,根据需要长度宜2.5m~4.0m,前后管棚搭接1.0m。管棚沿钢拱架拱部环向布置,间距30cm左右。

6 中深孔爆破参数使用及优化

6.1 切割天井布置形式

采场切割天井布置在采场端部或者中部,为了提高天井爆破使用空间,将天井规格由元2.0m*1.5m变更为3.0m×3.0m,为后期的拉槽排爆破提供了足够的自由空间。

6.2 采场切割槽中深孔炮孔参数

切割槽排参数优化后为每排间距为1.5m~2.0m,每个炮孔之间的距离为1.0m,

6.3 采场正常排中深孔炮孔参数

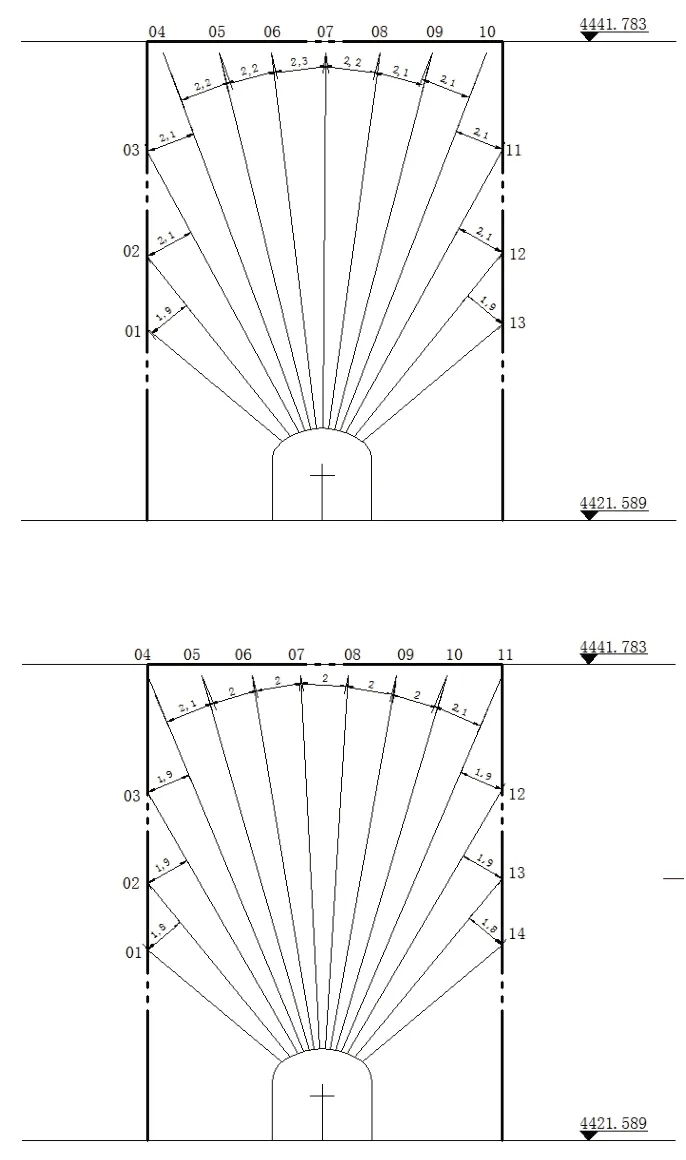

正常排参数优化后为排间距为1.8m~2.3m,孔间距为1.8m~2.5m,前后排交错布置(如图3),增加排间距、孔间距使每次爆破对采场周围围岩的影响范围减小以及提高炮孔利用率;边孔角由45°减小至40°,提高资源回收利用率。

图3 正常排炮孔设计

6.4 中深孔炮孔起爆方式

采用导爆管-导爆索-导爆管孔底起爆方式,拉槽排采用同排同段微差爆破,每次爆破排数不允许超过三排,正常排采用同排不同段微差爆破,每次仅允许爆破一排,每排分三个段位(中间掏槽,两边侧崩)爆破方式。

6.5 炮孔孔口堵塞长度

采场切割槽排炮孔堵塞长度增加至2.0m;正常排炮孔空口堵塞长度为2.0m,装药短边到装药长边的距离为1 m,孔口堵塞材料使用炮泥或编织袋,确保堵塞质量[4]。

7 采场采空区充填

采场采、出矿完毕后,整个采场形成一个不规则的采空区,为了保证采矿安全,采空区需要用尾砂胶结料浆充填,氧化带采场徐亚及时对采空区进行充填,在采场上部分层施工充填钻孔,孔径为Φ150mm,均匀分布分布在采场中,并利用上部充填联道及凿岩巷道进行充填工作,保证充填料分布均匀,并在采场上部施工滤水孔,每个采场根据长度施工8-12条滤水孔,使滤水管均匀分布在采场中用于充填体脱水,实现多点充填多点滤水,滤水及时充分,大大加快了井下采场充填效率、增强了充填质量,为下一步井下一步骤、二步骤采矿提供了坚实的基础。矿房采场用全尾砂进行胶结充填,尾砂灰砂比为1:4~1:10,采场底部4m~5m范围内灰砂比采用1:4,采场中部范围内灰砂比采用1:6,采场顶部1m范围内灰砂比采用1:4,保证充填体强度。矿柱采场采后则用废石或低强度全尾砂胶结充填,废石尽可能不提升地表,努力实现无废开采。

8 其他技术参数要求

为了保证采场上部及边部采幅宽度,采场上部中深孔凿岩深度至采场边界减少0.5m~1m,采场边部缩减0m~0.3m(根据采场氧化程度确定),由于氧化带围岩破碎,节理发育,减小炮孔长度,减小对周围采场及采空区充填体的爆破影响;采场正常排每天允许爆破一次,每次爆破一排,减小爆破冲击波对围岩条件的影响,每次爆破后尽快出矿使采场爆破空间充足,不断缩短采场爆破时间,减小采空区大面积暴露时间;整个采场爆破完成后对本采场进行集中出矿,减少采空区大面积暴露时间,确保安全,出矿结束后,立即对采场施工充填管路及滤水钻孔并及时对采场出矿穿进行及时封堵,封堵完成后对采场进行充填,各项工作必须严格把控时间节点,确保及时对采空区处理,保证施工安全,为后续二步骤打下坚实的基础,将前期影响降至最低。

9 结论

通过对甲玛矿区三标段氧化破碎带采矿方法研究、采场布置参数、采场中深孔爆破过程中参数的不断优化及改进,确定了适用于甲玛矿区氧化破碎围岩特性的中深孔使用参数,为甲玛矿区破碎氧化带范围内使用中深孔爆破提供了可靠依据,提高了甲玛矿区资源回收率及开采效率,提高了二期供矿能力,为矿区的发展打下坚实的基础。