浅谈表面处理对无损检测结果的影响

2021-06-28李阳

李 阳

(甘肃众诚工程检测有限公司,甘肃 兰州 730060)

无损检测是一个系统的工作,它是由多个工作环节组成的。不同的检测方法,工作环节不同,影响检测结果的因素也不相同。对射线检测、超声检测、磁粉检测和渗透检测工作来说,都离不开对被检工件表面的处理环节。本文将就表面处理对射线检测、超声检测、磁粉检测和渗透检测结果的影响进行分析和阐述,借以引起检测操作人员的重视。

1 表面处理对检测结果的影响

表面处理主要是对被检工件检测面上的附着物、覆盖物和检测面平整度的处理,使其能够满足射线检测、超声检测、磁粉检测和渗透检测的需要,表面处理对上述四种检测方法的影响分别为[1-3]。

1.1 附着物对检测结果的影响

附着物是指存在于工件表面的油、水和焊接飞溅等。它们对射线检测、超声检测、磁粉检测和渗透检测结果的影响有:

(1)飞溅:对超声检测来说,主要是阻碍了探头的移动距离,降低了超声检测效率,加快探头楔块的磨损,甚至会因为探头的不可达而导致漏检;对磁粉检测的影响,一方面阻碍了交叉磁轭的平行移动,另一方面会增大电磁轭与工件检测面的距离,削弱电磁轭对工件的磁化效果,减小漏磁场对工件表面磁粉的引力;射线检测方面,底片上的飞溅会影响底片的质量和内容美观性,数量较多时甚至会影响射线评片人员对底片母材区域的评定。焊接飞溅对底片评定的影响见下图。

图1 飞溅对底片评定的影响

飞溅对渗透检测的影响主要是阻碍对渗透液的去除及显像,飞溅处会形成非相关显示,给操作人员的判断造成干扰。

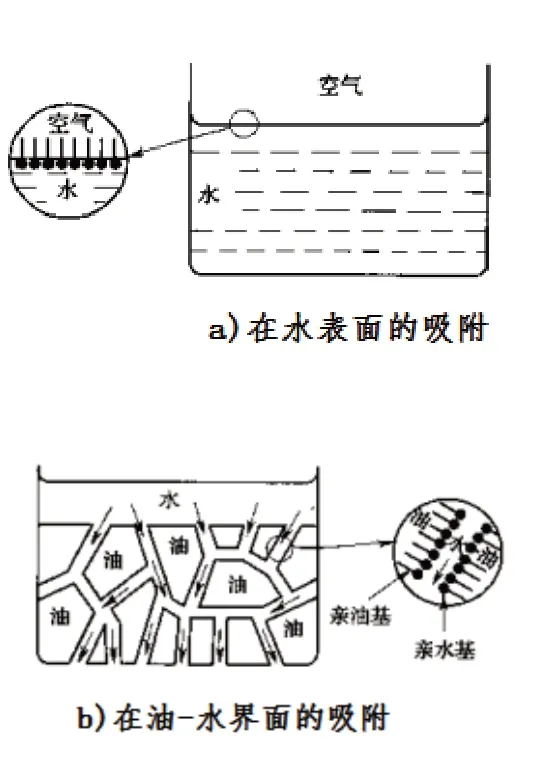

(2)油和水:对超声检测来说,由于油、水可以作为超声检测的耦合剂,所以,被检工件检测面(上表面)上的油、水对超声检测结果的影响不大。但工件底面(下表面)的油和水会使超声波衰减增大,这对利用底波调节灵敏度的数值将会偏高,使缺陷的定量误差增大;对射线检测来说,工件表面上的油、水会吸收X射线,减少到达胶片的射线剂量,从而影响底片的质量;对渗透检测来说,油、水的存在既会降低表面活性剂在油或水表面的表面张力,也会使渗透剂无法吸附到工件表面,阻碍了渗透剂向缺陷内部的渗透,从而影响缺陷的检出率。表面活性剂在油、水表面的吸附如下图所示。

图2 表面活性剂的吸附示意图

而对磁粉检测来说,工件表面的油与水悬液不相容,会阻碍水悬液中的磁粉在工件表面漏磁处的堆积和显示,也会使磁粉大量堆积在油的表面或周围,使磁粉无法迁移,最终影响磁粉检测结果的正确性。

1.2 表面覆盖物

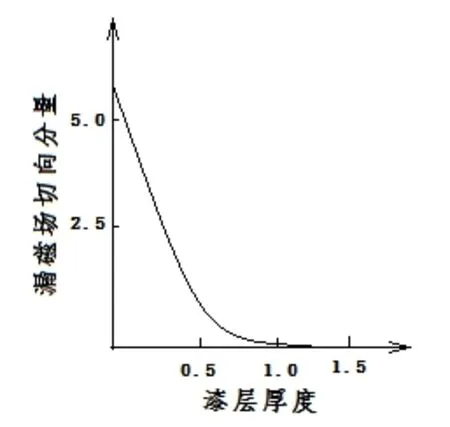

表面覆盖物主要是指覆盖在工件检测面上的油漆、焊渣、镀层、氧化皮、浮锈和其他有机防护层等。对有覆盖物的工件表面,不适合做渗透检测。较薄的非金属表面覆盖物对射线检测的影响不大。但表面覆盖物对超声检测和磁粉检测的影响较大,相关试验结果表明:无论是超声检测还是磁粉检测,当覆盖物的厚度小于等于0.5mm且厚度均匀,并与工件表面粘合较好时,对检测结果的影响不大;但当粘合较差或厚度大于0.5mm时,就会严重影响超声检测和磁粉检测结果。

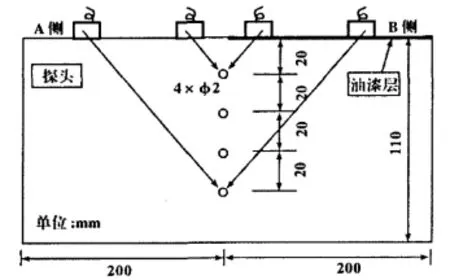

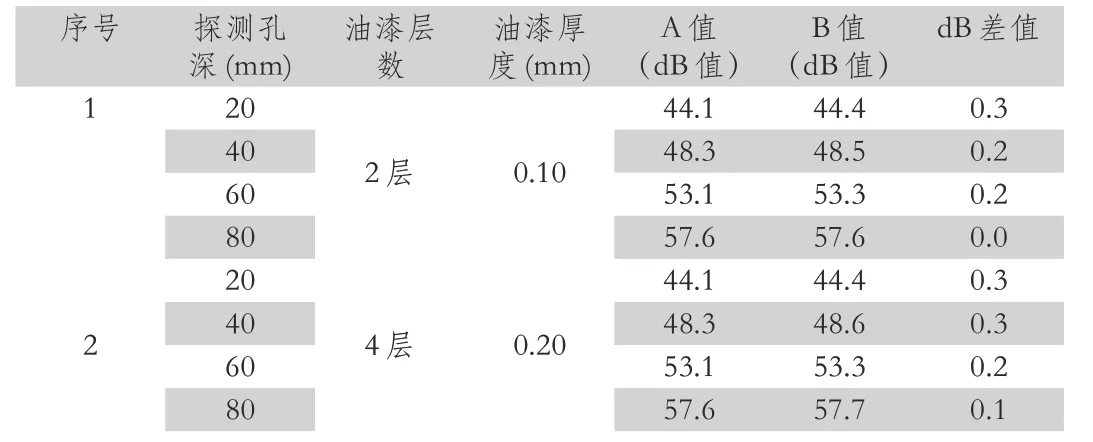

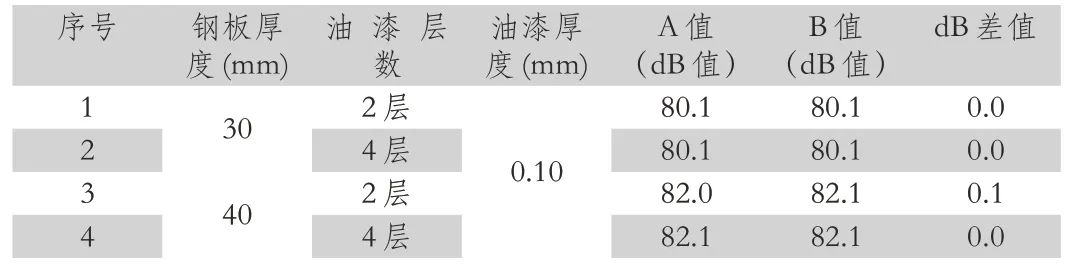

表面覆盖物(漆层厚度)对超声检测和磁粉检测的实验结果见图3-图6。

图3 漆层厚度对超声检测的影响--超声斜探头示意图

表1 漆层厚度对超声检测的影响--超声斜探头

图4 漆层厚度对超声检测的影响--超声直探头(示意图)

表2 漆层厚度对超声检测的影响--超声直探头

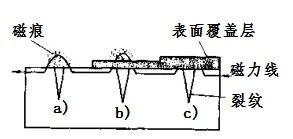

图5 表面覆盖物对磁痕显示的影响

(a)、b)、c)是具有相同深宽比的横向裂纹。

其中:a)处表面无覆盖物,磁粉堆积较多,磁痕显示较清晰;b)处表面有较薄覆盖物,磁粉堆积量相比a)处少,磁痕显示不太清晰;c)处有较厚覆盖物,由于漏磁场无法泄漏到覆盖物之上,故其表面基本无磁粉堆积,无法形成磁痕显示。

图6 漆层厚度对磁粉检测的影响--磁粉检测

1.3 平整度

平整度一般指工件宏观凹凸高度相对理想平面的偏差。平整度产生的原因主要有两个方面:一方面是在制造安装时由于管口不圆,焊接强力组对导致的管体变形,造成局部位置的凹陷或凸起;另一方面是在使用砂轮片对工件表面进行打磨处理时,由于使用砂轮机的操作力度不稳定而导致检测面上出现打磨坑。这些表面局部的打磨坑或凹凸不平对射线检测和渗透检测没有太大的影响,但对超声检测和磁粉检测的影响较大。

1.3.1 表面平整度对超声检测的影响

工件表面的凹凸不平会改变超声波声束的入射角度,使探头的K值改变,影响超声操作人员对焊缝中缺陷的精确定位。当入射角度改变较大时,会使缺陷无法检出。

1.3.2 表面平整度对磁粉检测的影响

表面平整度对磁粉检测的影响主要表现在两个方面:一方面会减少电磁轭与工件表面的接触面积,减小磁场对工件表面的磁化效果,影响表面缺陷检出率;另一方面,被磁化后的凹坑处会形成漏磁场,导致磁粉在低洼处大量堆积,形成伪显示,干扰检测结果[4-6]。

因此, 对表面平整度的要求,超声检测表面凹凸差应小于1/3波长,磁粉检测表面凹凸差绝对值应不大于0.25mm。

2 结语

综上所述,随着现代无损检测技术的发展,为了更加充分有效的利用无损检测技术,在进行射线检测、超声检测、磁粉检测和渗透检测时,除了采用先进的技术和设备及不断提高检测人员的知识水平和判断能力、严格按照操作指导书进行检测作业外,检测前对工件表面进行合理、正确的处理也是必不可少的重要环节。只有使工件表面的处理结果满足检测需求,才能使整个检测流程和检测结果正确、有效,从能最终保证工程质量。