平直叶桨搅拌槽内流体混合过程数值模拟研究

2021-06-27刘国平

刘国平,郑 坤

(南昌大学机电工程学院,江西 南昌 330031)

1 引言

机械式搅拌槽在化学工业、生物工程等领域应用广泛。在沼气工程中运用搅拌技术可以使物料和温度混合均匀。目前对搅拌罐的研究大多是对罐内流场特性进行分析,搅拌过程能否使物料混合达到均匀程度要求是一项重要指标。文献[1]对双层六直叶圆盘涡轮桨搅拌槽内流场和混合时间进行数值模拟,通过对速度场的分析得出槽内流场的流动特性。文献[2]采用标准k-ε模型模拟了两个六直叶圆盘涡轮搅拌槽内流体的流动状态。NERE等[3]分析了桨型、桨槽的尺寸和桨的离底高度等对流体混合效果的影响。文献[4]采用标准k-ε模型进行模拟,分析对比不同角度圆盘涡轮搅拌桨的混合效果。

目前,对搅拌槽内部的流场研究分析中,主要是采用圆盘涡轮桨进行分析,对平直叶桨搅拌槽内高黏流体的流动特性和混合过程的研究分析不多。RNG k-ε湍流模型适用于旋流情况。采用多重参考系法和RNG k-ε湍流模型对平直叶桨搅拌槽内高黏流体的流动特性和混合过程进行了研究,研究结果为平直叶桨搅拌槽的设计和应用提供参考。

2 模型

2.1 物理模型

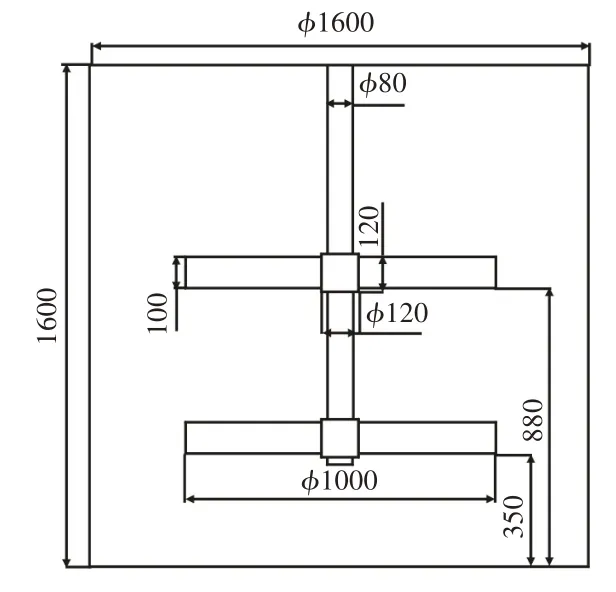

平直叶桨搅拌槽结构,如图1所示。搅拌槽直径D为1600mm,高度H1为2000mm,液面高度H2为1600mm。搅拌轴直径d为80mm。搅拌器型式为四平直叶桨,搅拌器直径DJ为1000mm,搅拌器桨叶的宽度B为100mm,搅拌器桨叶的厚度δ为12mm,轮毂外径d2为120mm,轮毂高度h为120mm。

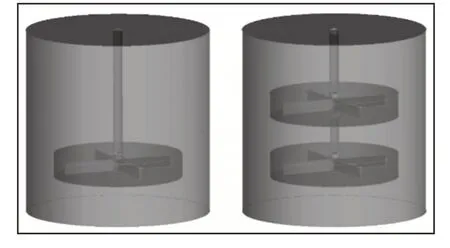

单层桨搅拌槽中桨叶距槽底h3为350mm;双层桨搅拌槽中下层桨距槽底h4为350mm,上层桨距槽底h5为880mm。槽中流体的密度为1200kg/m3,粘度为0.15Pa·s。搅拌桨以15r/min的速度恒定转动。两个搅拌槽模型,如图2所示。单层桨搅拌槽,如图2(a)所示。双层桨搅拌槽,如图2(b)所示。

图1 双层桨搅拌槽结构示意图Fig.1 Schematic Diagram of Double-Layer Paddle Agitated Tank

图2 单层桨和双层桨搅拌槽模型Fig.2 Models of Single and Double Impeller Agitators

2.2 数学模型

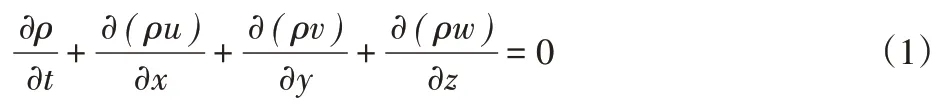

流体流动需要满足物理守恒定律,即流体流动需要满足质量守恒方程、动量守恒方程。可通过使用fluent求解质量守恒和动量守恒方程来研究流动问题。

质量守恒方程:

式中:u、v、w—速度沿x、y、z方向的速度矢量。

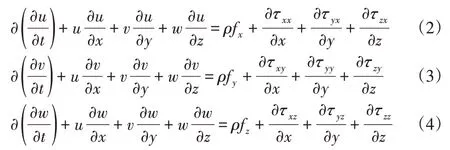

动量守恒方程:

式中:fi—单位质量体积力在i方向上的分量,τmn—n方向上的黏性应力在垂直于m轴的平面上的投影分量。

3 数值模拟步骤

3.1 网格划分

网格划分方法采用非结构化形式。搅拌桨附近区域几何结构较复杂,流体流动较强烈,故将搅拌槽内流体区域划分为桨叶区域和槽内其他区域。桨叶区域采用较为密集的四面体网格,槽内其他区域采用较为稀疏的四面体网格。

3.2 边界条件设置

采用多重参考系法进行数值模拟,需要设定旋转域和静止域,旋转域和静止域通过内部交界面进行数据交换。将桨叶区设置为旋转域,旋转域内的流体与搅拌桨进行同转速转动;将槽内其他区域设置为静止域,静止域内的流体被认为是静止的。将旋转域内的所有几何模型,包括桨叶和部分搅拌轴,设置为动壁面边界条件并相对周围运动流体是静止的;将静止域内的几何模型,即处于静止域中的部分搅拌轴,设置时为动壁面边界条件并相对周围静止流体是转动的。搅拌槽侧壁面和底面设置为静止壁面边界条件。自由液面受扰动较小,故将其设定为对称边界条件。

3.3 混合过程模拟方法

在收敛的稳态结果基础上进行瞬态仿真。添加第二相流体作为示踪剂,示踪剂的密度、黏度与第一相相同。将在稳态模拟中采用的多重参考系法改为滑移网格法。打开组分输送模型,不打开反应,使示踪剂与第一相流体只进行混合,不发生反应。利用不同时刻的示踪剂浓度分布图来分析搅拌槽内流体的混合过程。

4 模拟结果分析

4.1 铅垂面速度场

搅拌槽在x=0mm处的铅垂面的流场情况,如图3所示。桨端速度v通过下式计算:

式中:n—搅拌桨转速;d—搅拌桨直径。

算得桨端速度为0.7854m/s,与仿真结果中的最大速度一致,故仿真结果可信。

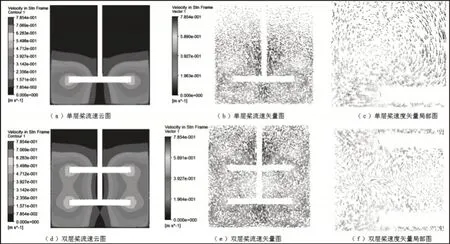

由图3(a)、图3(d)可知,双层桨相比单层桨能带动更多流体流动,提高流体混合效果,但搅拌轴附近区域及搅拌轴下方区域仍然存在死区,流体流动速度慢。由图3(b)、图3(c)可知,桨端附近的流体被桨叶排出后形成射流,在撞击到槽壁后分成上下两股流体,最后回流到桨叶区,在桨端附近形成两个循环流的现象。循环流可促进流体上下流动,提高混合效果。由图3(e)、图3(f)可知,上层桨下面和下层桨上面的循环流现象由于两桨排出的流体相互影响而消失。上层桨和下层桨中间水平面附近的流体由于受到上层桨和下层桨的对称作用,所以中间水平面附近流体的轴向速度几乎为0。中间水平面将流体区域分为两个区域,两区域的流体主要在各自的区域中流动。在槽内存在密度稍大的第二相物料的情况下,中间水平面以上的第二相物料由于重力作用向下扩散。而由于中间水平面上的轴向速度几乎为0,中间水平面以下的第二相物料难以向上扩散。随着时间增加,第二相物料会主要存在于中间水平面以下区域随流体流动。

图3 铅垂面速度场Fig.3 Velocity Field of Vertical Plane

4.2 速度分布曲线

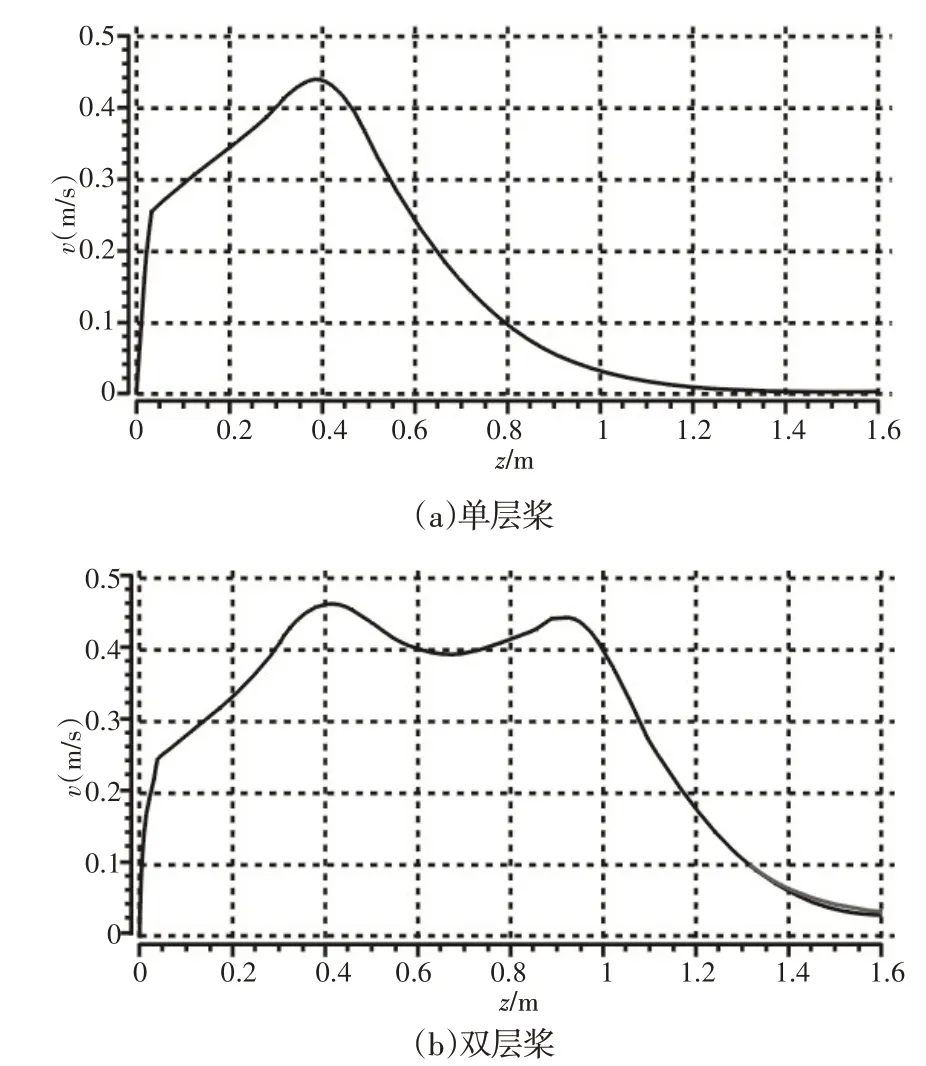

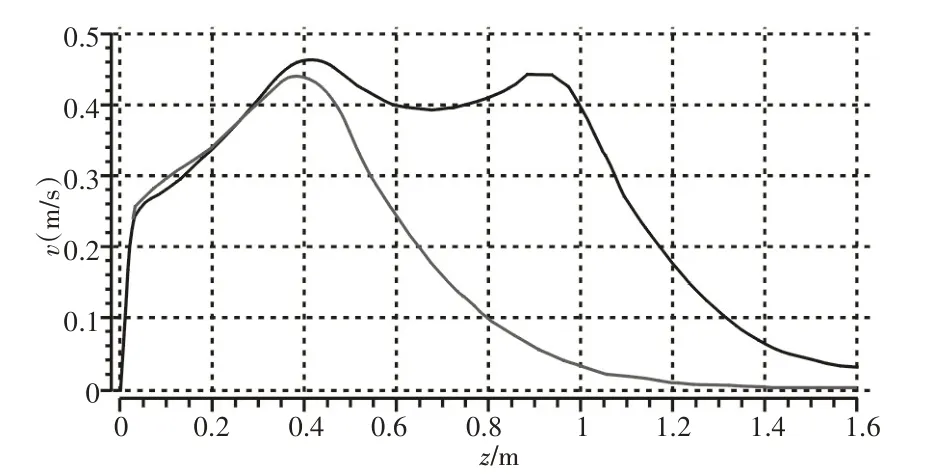

搅拌槽内x=0.6m、y=0m、z从0到1.6m直线上速度分布曲线及切向速度分布曲线,如图4所示。规定切向速度正方向与旋转方向一致。单层桨搅拌槽内流体的速度与切向速度分布曲线,如图4(a)所示。双层桨搅拌槽内流体的速度与切向速度分布曲线,如图4(b)所示。由图4(a)、图4(b)可知,单层桨和双层桨搅拌槽内流体的最大速度均出现在桨端附近。直线上的速度与周向速度变化趋势一致且大小相近,直线上的速度仅比周向速度稍大一点,说明搅拌槽内流体主要做周向运动,槽内流体的轴向和径向运动相对周向运动较微弱。由图5可知,增加的上层桨能显著提高下层桨以上流体的流动速度,但不能显著提高下层桨以下流体的流动速度,下层桨阻碍了上层桨对下层桨以下流体的影响。

图4 速度和切向速度分布曲线Fig.4 Velocity and Tangential Velocity Distribution Curves

图5 单层桨和双层桨的速度分布曲线Fig.5 Velocity Distribution Curves of Single-Layer Propeller and Double-Layer Propeller

4.3 示踪剂浓度分布图

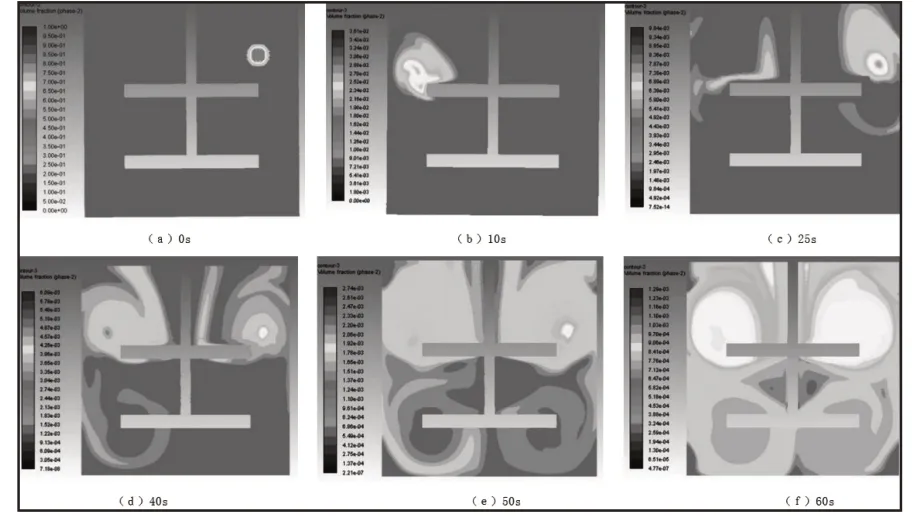

双层桨搅拌槽内不同时刻的示踪剂浓度分布情况,如图6所示。示踪剂加入的位置及范围,如图6(a)所示,此时示踪剂还未扩散。由图6(b)、图6(c)可知,在低转速、高粘度流体的情况下,示踪剂扩散开始阶段主要是以团状的形式绕搅拌轴做旋转运动;而不是像文献中高转速的情况,示踪剂能在上层搅拌桨附近得到大范围的扩散。由图6(d)、图6(e)、图6(f)可知,示踪剂沿壁面向下扩散穿过搅拌桨所在水平面,然后又由于受到搅拌桨下方的吸入作用而穿过搅拌桨向上运动。所以在槽内铅垂面的示踪剂浓度分布图中可以看到,示踪剂呈环绕状分布在桨端周围。

图6 不同时刻的示踪剂浓度分布图Fig.6 Distribution of Tracer Concentration at Different Time

5 结论

(1)在双层桨搅拌槽中,上下两桨距离较近,上层桨下面和下层桨上面的循环流现象由于两桨排出的流体相互影响而消失。上层桨和下层桨的中间水平面附近的流体由于受到上层桨和下层桨的对称作用,所以中间面附近流体的轴向速度几乎为0。(2)在槽内存在密度稍大的第二相物料的情况下,随着时间增加,第二相物料会因重力作用逐渐向下穿过两桨中间水平面,第二相物料会主要存在于中间水平面以下区域随流体流动。(3)平直叶搅拌桨搅拌槽内流体主要做周向运动,流体的轴向运动和径向运动较微弱。(4)通过对双层桨搅拌槽内流场与单层桨搅拌槽内流场比较可知,增加的上层桨能显著提高下层桨以上流体的流动速度,但不能显著提高下层桨以下流体的流动速度,下层桨阻碍了上层桨对下层桨以下流体的影响。(5)双层桨搅拌槽内示踪剂在扩散开始阶段主要是以团状的形式绕搅拌轴做旋转运动。之后在铅垂面上以环绕状形式在桨端周围扩散。