铺丝机器人振动特性分析及铺放工件位置优化

2021-06-27牛雪娟武金超

牛雪娟,武金超

(天津工业大学机械工程学院,天津 300380)

1 引言

随着经济社会的快速发展,碳纤维以其优异的力学性能广泛使用于航天军事领域[1]。由于航天军事领域的产品要求高质量高标准,普通人工铺放碳纤维预浸料窄带不仅效率低,而且铺放后的质量达不到保障。六轴工业机器人以其高效率、低成本的优势,被应用在各个生产一线。结合上述产品要求和设备特性,提出铺丝机器人作为铺放碳纤维预浸料窄带的设备。然而在实际铺放过程中受到工业机器人柔性部件弹性变形的影响[2],振动会随之产生并最终降低铺放定位轨迹精度。

振动的抑制,一般分为主动抑制和被动抑制两种[3]。被动抑制就是改变结构,提高本身固有抗振特性。主动抑制即利用反馈控制,实时改变外部输入以达到精确控制的目的。文献[4]利用传感器检测铺放边缘位置,以便校正铺丝工具中心点的实际铺放轨迹,最终证实该方法对因铺放机器人振动带来的碳纤维预浸料窄带间的间隙问题,具有很好的效果。文献[5]研究了铺丝机器人连接组件间的振动,在传感器原件及数据记录器搭建的测试实验平台上,采集并分析了不同工作场景下的设备的频率特征,并以此优化了工厂的布局。国内,柯辉[6]通过调整机器人输入信号大小,继而达到对末端残余振动的主动抑制。杭强[7]对机器人工作运动轨迹振动进行了跟踪测量,得到了轨迹振动时域信号,提出了机器人工作时各关节点应避开本体各阶固有频率,减少共振现象。梁捷[8]提出了对关节的弹性变形进行柔性补偿的主动振动抑制。郭珂甫[9]针对具有末端附加质量的柔性机械臂弹性振动问题,提出采用基于遗传算法的线性二次型控制方法对其进行抑振控制。

铺丝装置结构复杂,对其进行结构优化,将是件浩繁的工程。通过增加传感器设备和反馈调节系统,虽然可以提高工作过程中的定位精度和轨迹精度,但这将增加铺放装置的复杂程度和制造成本。通过对铺丝机器人的振动特性进行实验分析研究,获取在关机和工作两种工况下,不同位姿点处铺丝装置的一阶和二阶频率,并以此优化铺放工件的摆放区域,从而达到铺放过程中减少振动和减小铺放工作范围的目的。

2 铺丝装置结构特性与优化目标

2.1 铺丝装置结构特性

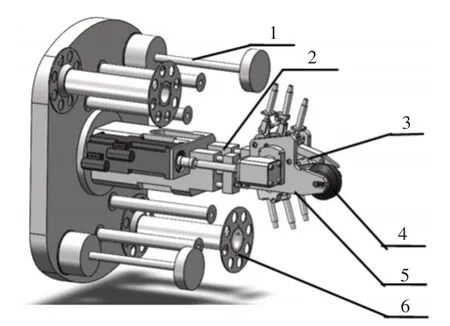

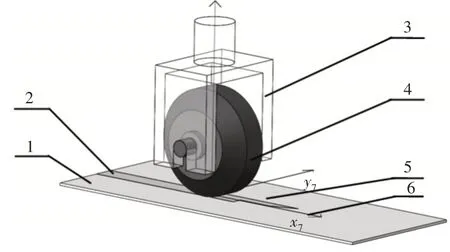

铺丝装置作为末端执行器,通过螺栓连接在机器人的末端法兰上,随着机器人共同运动完成指定的轨迹铺放。实验中采用的铺放装置是南京航空航天大学自主研发的两丝束铺丝装置,如图1所示。碳纤维预浸料窄带经过送纱辊后,在导向槽的牵引下,紧接着在夹紧机构、重送机构和剪切机构的作用下,最终在加热装置的作用下完成对碳纤维预浸料窄带的铺放作业。该装置实现了碳纤维预浸料窄带铺放快速成型,解决了人工铺放效率低和成本高等劣势。根据铺放装置的工艺尺寸并将其实体建模后,在三维建模软件中按照等铝型材材质设定后,质量为20.35kg。为了确保碳纤维预浸料窄带的铺放具有正确的位置和足够的压实力,铺丝装置压辊必须相对于表面几何形状作精准定向。铺丝装置的定位用笛卡尔坐标系来描述,铺丝装置关节轴线(z7)必须实时垂直于待铺放工件的表面,铺放方向(x7)是沿着设定轨迹的切线方向,如图2所示。

图1 铺丝装置Fig.1 The Placing Device

图2 铺放装置相对于层合板的空间姿态Fig.2 Spatial Orientation of the Placement Device Relative to the Laminate

基于上述的铺放工艺和位姿特性要求,铺丝机器人的位姿状态要不断地进行转换,尤其是在压辊下压和远离铺放工件表面时,铺丝装置随之产生振动。振动的存在不仅会带来噪声这种工作环境恶化的现象,也会造成铺放装置笛卡尔坐标系的位置、方向和路径轨迹精度降低的问题,最终造成碳纤维预浸料窄带带间的重叠、间隙等缺陷。因此进行振动特性分析,保证铺放精度与质量是相当紧迫的。

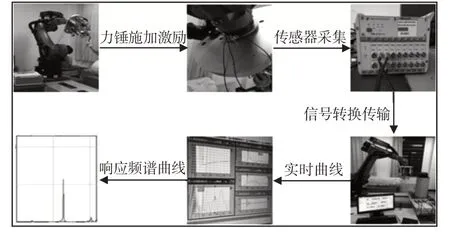

铺丝装置的振动特性分析,单纯对其进行理论计算,达不到对铺放装置一、二阶频率的精确获取。故利用锤击对铺放装置施加激励,传感器实时采集响应点反馈的信号,利用信号采集系统完成一、二阶振动频率的获取。

2.2 铺丝装置工作范围约束及优化目标

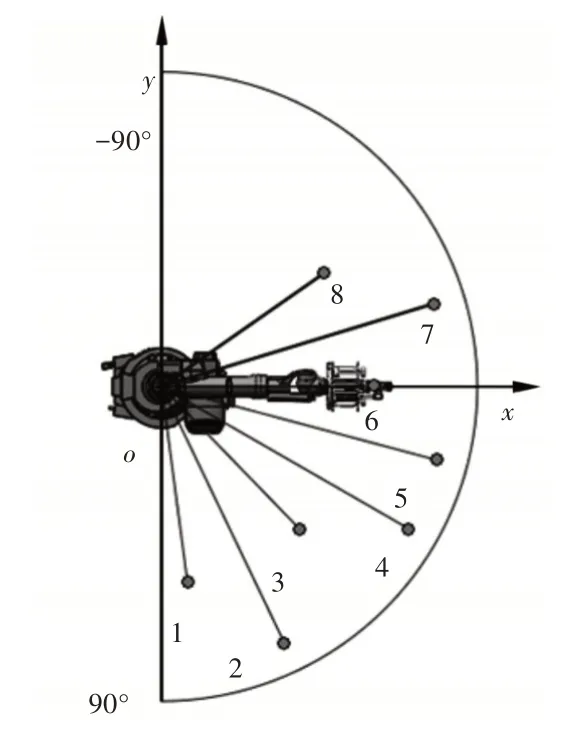

机器人的整个工作空间(一个类球体)中的一部分我们限定为我们可行的机器人的操作空间。在进行铺放工件位置优化过程中,要对铺丝机器人工作范围进行分析,以保证铺放工件位置在合理的铺放操作空间内。从而达到铺丝机器人关节活动角度小,工作过程中振动相对较弱的目的。本次研究中采用的工业机器人型号为KUKA KR60-3,轴1的工作范围为(-185~185)°。根据实际铺放过程中,铺放工件的摆放一般是在机器人的正前方,故将轴1的工作范围限定在(-90~90)°;根据铺放工件的工艺尺寸等约束条件,将可行的工作空间划分为若干个区域,图3中的测试点是这些区域的代表点。其中测试点1、3、6、8的工具摆放的高度为800mm,测试点2、4、5、7的工件摆放高度为1200mm。

本次实验以工件放置的x、y坐标范围为优化参数、在一阶频率几乎相同的情况下,以铺放装置的二阶固有频率最大为目标函数、机器人的实际工作空间以及工件的具体尺寸为约束条件,利用测试点处的振动频率特性来优化工件的摆放位置。

图3 铺丝机器人工作范围Fig.3 The Automated Fiber Placement Robotic Work Range

3 铺丝装置振动分析实验

3.1 振动分析实验方案

进行实验之前,应当制定行之有效的实验方案,以便提高实验进程和效果。本次实验中采用的是单点激励的方式,在敲击的过程中要保证每次锤击的力度和间隔时间的均匀性,从而确保信号采集的稳定性;传感器布置在铺丝装置与机器人法兰连接处,以便采集整个铺放装置的振动信号。实验是在江苏东华测试技术股份有限公司生产的DH5927动态信号测试分析系统上进行的;传感器是三向压电式加速度传感器,可分别输出x、y、z轴向加速度信号,最终实验方案,如图4所示。

图4 振动分析实验示意图Fig.4 Vibration Analysis Experiment Diagram

3.2 振动分析实验过程

如图3所示,原点为铺丝机器人的底座中心点,x轴为铺放方向。本次实验中考虑到铺丝机器人不同工作状态下,采用两种工况进行对比试验,每种工况又分为八种位姿下进行数据的采集。实验中的八种位姿姿态的分布,需按(-30~82.5)°范围内的测试点进行布置。

工况一:将铺丝机器人依次运动到八个不同位姿测试点后将其处于关机状态下,在铺丝装置底部施加激励进行数据的采集。

工况二:铺丝机器人处于工作状态下,在铺丝装置底部施加激励,模拟铺放过程中受力状况,并在八种位姿点进行数据的采集,其中,上述位姿点的实验状态之一,如图5所示。

图5 位姿实验状态Fig.5 Pose Experiment State

4 实验分析与结果

4.1 数据采集与分析

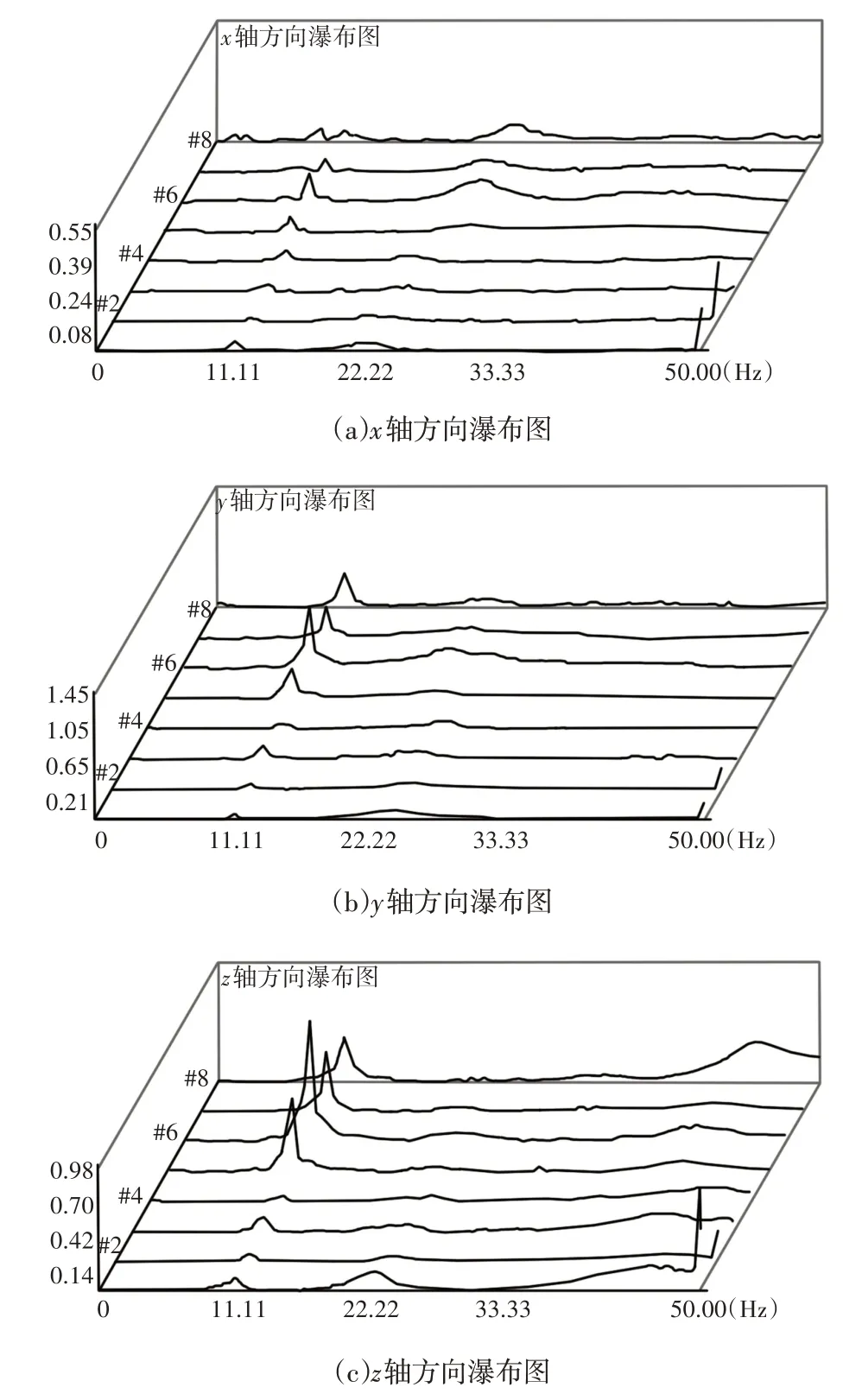

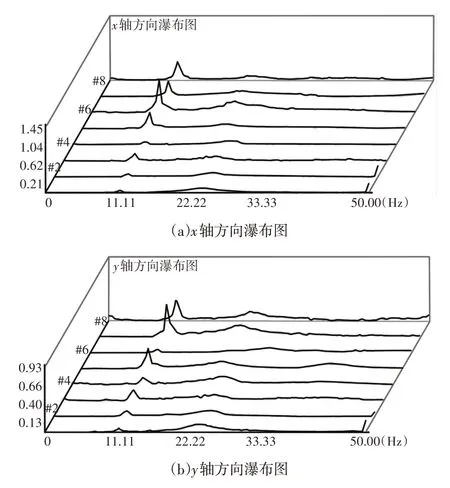

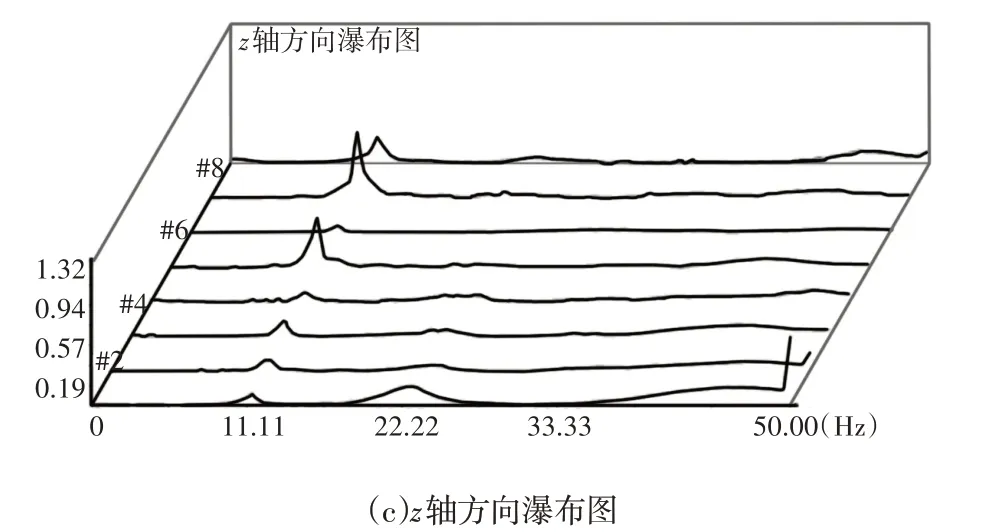

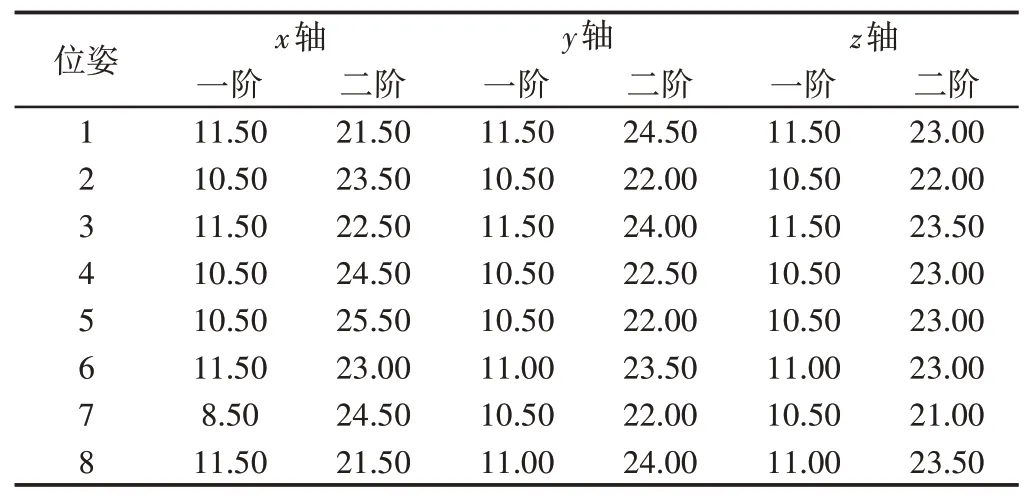

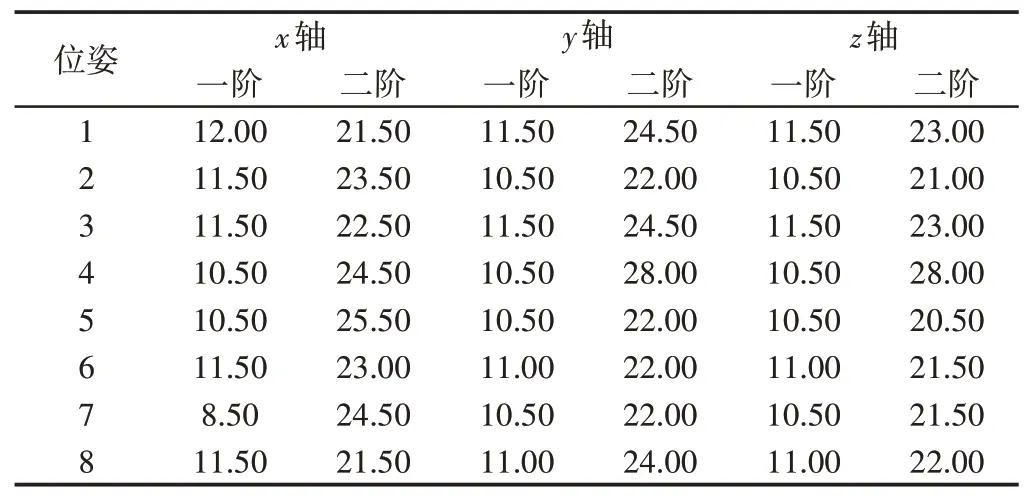

完成对各个位姿点数据的采集,工况一和工况二铺放装置在三个方向的频率变化对比图,如图6、图7所示。对瀑布图进行数据处理,最终得到的一、二阶振动频率,如表1、表2所示。

对比表1和表2中数据,x、y、z轴方向一阶频率除了在位姿点(6~7),(7~8)存在相对较大的变化外,其余位姿点处频率变化相差无几;各个位姿点处x、y、z轴方向上二阶频率则有较大的变化。

图6 工况一下的x、y、z轴上的频响函数曲线瀑布图Fig.6 Frequency Response Function Curve Waterfall Diagram on x、y、z Axes of Working Condition One

图7 工况二下的x、y、z轴上的频响函数曲线瀑布图Fig.7 Frequency Response Function Curve Waterfall Diagram on x、y、z Axes of Working Condition Two

表1 工况一下铺丝装置一、二阶频率Tab.1 First and Second Order Frequency of the Placing Device Under Working Condition One

表2 工况二下铺丝装置一、二阶频率Tab.2 First and Second Order Frequency of the Placing Device Under Working Condition Two

4.2 振动实验分析结果

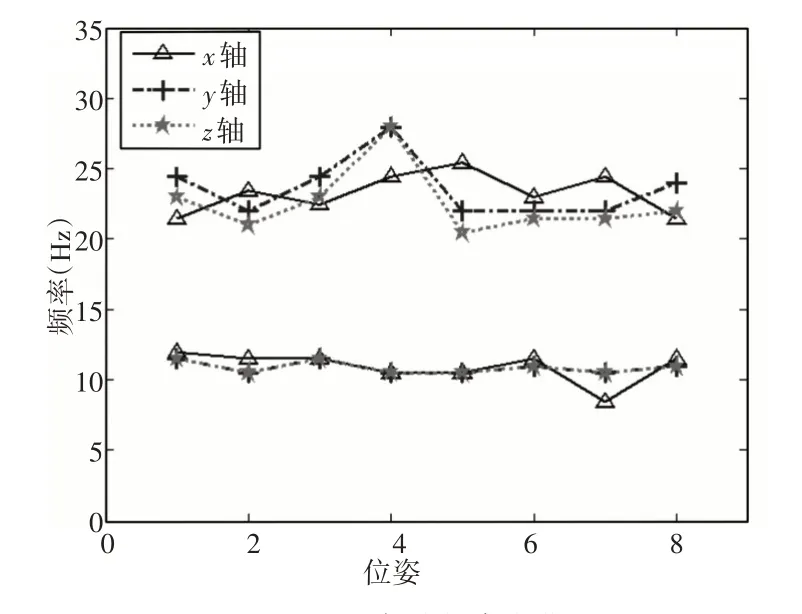

为了更加直观的观察铺丝装置的一、二阶频率的变化状况,将表一和表二数据进行处理,一二阶频率变化图,如图8、图9所示。

图9 工况二各阶频率变化图Fig.9 Frequency Change Diagram of Working Condition Two

从图8关机状态下看出,x、y、z轴方向一阶频率基本不变。x轴的二阶频率,位姿点(1~5),频率增加了4Hz;位姿点(5~8),频率则降低4Hz;表征了位姿点(1~5)过程中,二阶频率是相对增大的,并在位姿点5处取得二阶频率最大。y轴的二阶频率呈周期性变化,z轴的二阶频率则几乎不变。

从图9工作状态下看出,x、y、z轴方向一阶频率也基本不变。x轴二阶频率,位姿点(1~5)的变化中提升了4Hz,并在位姿点5处取得最大值25.5Hz,位姿点(5~8)的过程中降低了4Hz;y轴二阶频率,位姿点(1~4)的变化中增加了3.5Hz,其中位姿点4相对位姿点2更是增加了6Hz达到了28Hz,位姿点(4~8)的变化中降低了4Hz;z轴二阶频率,位姿点(1~4)的变化中增加了5Hz,其中位姿点4相对位姿点2增加了7Hz也达到了28Hz,但位姿点(4~8)的变换中二阶频率则降低了6Hz。

综上所述,结合关机和工作状态下的铺丝装置的一、二阶频率的变化而引起的频率特性变化情况,将工件摆放位置优化在位姿点1~4的变化范围内,即(30~82.5)°,从而能够抑制工作中的振动,提升碳纤维预浸料窄带间的相对位置精度及减小铺放工作范围。

5 结论

铺丝机器人由于末端执行器部分重量过大导致机器人运动过程中容易发生振动冲击,导致定位不准和设备损伤。借助振动特性分析实验,通过锤击法对压辊施加单点激励,利用三向压电式加速度传感器进行数据采集,实时传输到DH5927动态测试分析系统中,获得了两种工况八种位姿点状态下的一二阶频率。通过对比分析实验数据,优化了工件摆放位置,由原来的(-90~90)°优化到了(30~82.5)°,减小了铺放工作范围,保证了纤维窄带间的铺放质量和铺放效率。