FRP板橡胶支座与钢板橡胶支座压缩性能数值模拟比较分析

2021-06-27李琨

李 琨

(厦门大学嘉庚学院,福建 漳州 363021)

0 引言

减隔震设计方法是在建筑基础上增设减隔震支座,用以隔离和耗散地震能量。这种方法在保持原有结构强度的基础上,可保证结构在地震作用下处于弹性范围工作状态,具有较强的实用性和经济型,得到了不断的发展。

减隔震支座最初形式为天然普通橡胶支座和阻尼器组合的方法,但其阻尼耗能很小,效果不明显。为解决这一问题,众多学者采用橡胶层+钢板层相间黏着布置,充分利用了钢板材料很高竖向刚度与挠曲刚度(在正常受力时变形较小),同时在承受水平地震剪力时又具有和橡胶相同的弹塑性能(允许支座发生水平变形,实现耗能的目的)。刘文光等[1]进行了铅芯叠层橡胶支座力学性能研究,庄学真等[2]通过实验研究了高阻尼橡胶支座力学性能,刘海卿[3]研究分析了SMA 绞线—叠层复合橡胶支座力学性能。这些隔震(振)橡胶支座较好改善了耗能能力,但这些减隔震支座制作都存在各种缺陷,如钢板橡胶支座须经加热加压使橡胶垫硫化,制作复杂。1999 年Kelly[4]等首次提出用FRP(纤维增强复合材料Fiber-reinforced polymer)板替代传统天然橡胶支座中的钢板,并开发出FRP 板橡胶支座。该方法解决了之前减隔震支座构造复杂、切割困难、自重过大、价格昂贵的缺点,在经济欠发达地区具有很强的实际应用价值。

1 受力分析

由于Kelly 等人开发的FRP 板橡胶支座具有较强的实用性,各国学者对其从不同角度和采用不同方法进行了各种分析研究,其中黄俊智和林育民[5]等人把FRP 加劲板和橡胶层模拟为各向同性材料;张华等[6]将FRP 板视为复合材料模式,用Mooney-Rivlin 模型模拟橡胶材料进行分析。谭平等[7]则分析了压剪情况下支座橡胶层应力大小和分布情况。

本文采用通用有限元程序ANSYS,考虑FRP 复合材料的特殊性和橡胶隔层材料的大变形和不可压缩性,对FRP 橡胶支座和传统层叠钢板橡胶支座,在正常工作状态下的竖向荷载力学性能进行数值模拟,对比两者的应力情况,为实际工程应用提供一定的参考。

1.1 有限元模型尺寸

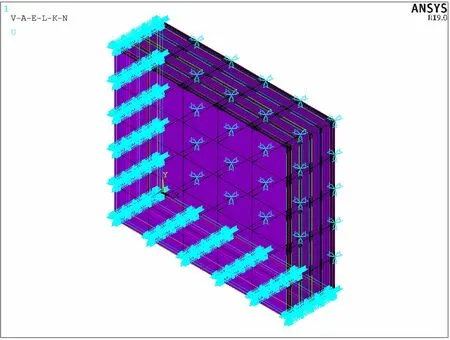

为保证分析模型参数的客观性和可行性,本文分析的支座尺寸与王斌等[8]的试验尺寸相同,为220mm×220mm×93mm(11 层5mm 厚橡胶层,10 层3mm 厚FRP 加劲板以及顶、底面各8mm 厚保护层橡胶,每片纤维布层为0°与90°交错叠合而成)的有限元模型,如图1 所示。作为比较参照的橡胶钢板支座,则用同等尺寸的钢板对FRP 加劲板进行替换。

图1 FRP 加劲板(钢板)橡胶隔震支座尺寸图

1.2 材料的参数设定

用ANSYS 有限元分析软件建立三维有限元模型,将FRP 材料简化为弹性模量为17.50x103MPa,泊松比为0.40MPa 弹性体材料,用SHELL181 单元进行模拟。而橡胶是超弹性材料,为了考虑该材料的大变形和材料非线性,采用实体8 节点SOLID185 单元对橡胶材料进行模拟。材料取常用的两参数Mooney-Rivin 模型,减隔震橡胶支座中常用硬度为60 的橡胶,参数为C10=0.4947MPa,C01=0.0639MPa。钢板材料为理想弹性体,选用较为简单的SHELL63 单元,其弹性模量为2.06×105MPa,泊松比为0.3 的弹性体。

为了模拟FRP 板层(钢板层)和橡胶层之间的滑移,建模时假设FRP板(钢板)与橡胶接触面为理想黏结,以共节点形式进行考虑,建立参考点来控制其加载竖向面荷载的传递。因仅考虑支座竖向加载分析,为了节省计算时间,提高计算机运算效率,本文建模时取方形支座的四分之一对称结构进行分析。网格划分并施加约束情况见如图2。

图2 隔震支座有限元模型图

2 有限元分析结果对比

2.1 有限元模型加载

本文主要分析对比两种支座在竖向加载作用下的力学性能,以及压力与变形(刚度)的关系,加载方式参照《公路桥梁板式橡胶支座》(JT/T4-2019)中“公路板式橡胶支座极限抗压承载力试验测试规定”中的规定,对支座连续缓慢加载至70MPa 的压应力,然后比较分析FRP 板橡胶支座和钢板橡胶支座的变形、刚度变形情况。

2.2 FRP 橡胶支座应力情况分析

由于橡胶材料为超弹性体,在竖向作用下将发生较大侧向膨胀,由此引起竖向变形很大,若无加劲板的水平约束作用,将超过桥梁或建筑结构对支座性能的要求。当FRP 板(或钢板)和橡胶层有可靠黏结时,将有效的约束橡胶层的侧向变形,提高支座整体的竖向承载力。而FRP 板(钢板)在水平面内将受到较大的拉伸作用,正好发挥了FRP(或钢板)抗拉强度高的特点,很好的将两种材料结合起来。

因FRP 板在平面内两个相互正交方向纤维,具有较高的抗拉强度和刚度,在支座受力过程中主要起约束橡胶层水平变形的作用。而FRP 纤维在竖向为层间分布,层间强度较小,对支座受压不起主要支撑作用。所以在分析时,主要考虑FRP 板面在水平方向的应力情况。

支座中橡胶层和FRP 板层(钢板层)交错叠合粘结布置,为了更好的考察支座内部受力情况,在ANSYS 计算结果中,取中间层(第5 层)板面应力分布情况进行分析。支座在达到设计极限压应力值70MPa 时,中间层FRP板(钢板)应力分布情况分别见图3、图4。应力云图显示无论是FRP 板面还是钢板面,应力分布规律基本相同,即板面中心处的应力最大,向四周边缘呈圆弧状扩散时应力也逐渐减小。主要原因是各橡胶夹层越靠近四周边缘,受竖向力挤压时发生的侧向膨胀累积变形越大,从而对FRP 纤维(钢板)的约束作用越小。

图3 中间层FRP 板面x 方向应力分布云图

图4 中间层钢板板面x方向应力分布云图

模拟分析结果可以看出,支座在最大竖向压应力70MPa 作用下,中间层FRP 板面中心产生的最大应力为116.36MPa,与同等条件下钢板面的应力89.15MPa 相差不大,并且FRP 板面x方向最大拉应力仍远小于FRP 材料的抗拉强度,完全可以替代层叠钢板满足支座受力要求。

2.3 支座变形情况比较分析

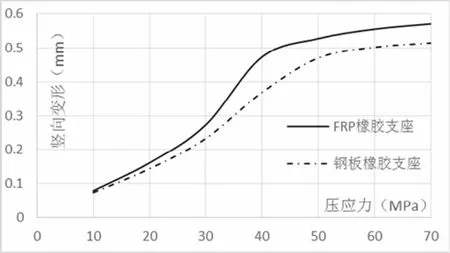

将两种支座的竖向变形随着压力增大的变化曲线进行对比(如图5)。初始阶段竖向压应力较小,从0 增加到25MPa 时橡胶和FRP 板(钢板)都处于弹性状态,支座竖向变形和压应力成等比例线性增加。随着压应力继续增大,橡胶层水平膨胀,竖向变形呈现加速状态,两种支座的变形都比压应力增加速度快,应力-变形曲线快速上扬。当压应力较大,超过45MPa 之后,橡胶层的超弹性压缩变形逐渐趋于稳定,支座的整体变形曲线也逐渐趋于平缓。

图5 FRP 加劲板(钢板)橡胶隔震支座竖向变形对比

对比两种支座变形,因FRP 层为多层纤维正交粘贴而成,而钢板材料竖向为致密性结构,弹性模量比FRP 材料很多大,故钢板在压力下的竖向变形也相对小一些。两者变形相差最大位于压应力接近40MPa 时,此时两者仅相差14.35%。结果表明,虽然FRP 橡胶支座刚度略小,但完全能满足竖向承载力的要求。

3 结论

本文介绍了FRP 橡胶支座的特点和发展过程,用ANSYS 有限元分析软件对FRP 橡胶支座和钢板橡胶支座在竖向力作用下板面的变形和应力进行了数值模拟,并比较了两种支座应力和变形情况。模拟分析结果表明,各层板面应力分布从中心往外围逐渐减小,在测试实验规定中最大压应力70MPa作用下,FRP 板最大水平拉应力为116.36MPa,略大于钢板面应力,但完全满足FRP 材料抗拉强度要求。对比FRP 板橡胶支座和传统叠层钢板橡胶支座的竖向刚度,因钢板的弹性模量较大,钢板支座比FRP 板支座竖向变形稍小,但两者的刚度相差不大。综合考虑FRP 橡胶支座的其他优点,在竖向压力作用下,用FRP 板替代传统叠层钢板的橡胶支座是可行和可靠的。