浅析水泥工业烟气脱硝技术研究进展

2021-06-27段吉波米海存

段吉波 米海存

(1.中国葛洲坝集团水泥有限公司,湖北 武汉 430076;2.陕西常春藤环境科技有限公司,陕西 西安 710054)

0 引言

目前,我国工业大气污染物的排放来源以煤电、钢铁和水泥等工业为主。仅以氮氧化物排放来说,煤电工业已经完成氮氧化物超低排放改造,钢铁工业正在逐步推进超低排放技术改造,水泥工业已经远超煤电和钢铁工业,成为我国工业氮化物排放第一工业来源。水泥工业烟气脱硝控制措施,已经成为了是否能打赢“蓝天保卫战”的关键。我国现行的《水泥工业大气污染物排放标准》(GB4915-2013)关于氮氧化物在重点地区的特别排放限值为320mg/m3,远高于煤电工业氮氧化物50mg/m3的超低排放限值。2020 年以来,河北省、安徽省、河南省等地区相继出台地方水泥工业大气污染物排放标准,氮氧化物排放限值进一步降低为100mg/m3,水泥工业氮氧化物排放标准的进一步收紧,将是未来发展趋势。水泥工业已经被国家列为“十四五”期间氮氧化物减排重点行业之一。如何有效降低水泥工业氮氧化物排放,成为现阶段水泥工业绿色发展面临的重大课题。本文针对水泥工业氮氧化物生成特点,结合氮氧化物控制技术现状,对水泥工业烟气脱硝技术进展进行了分析研究。

1 水泥工业氮氧化物生成特点

水泥工业氮氧化物的排放主要为一氧化氮和二氧化氮的混合物,其中一氧化氮占95%左右[1]。根据水泥生产过程中产生的氮氧化物类型划分,氮氧化物主要分为热力型氮氧化物、燃料型氮氧化物和瞬时型氮氧化物三类。其中,热力型氮氧化物占比最大;其次为燃料型氮氧化物;最小为瞬时型氮氧化物,可以忽略不计。研究表明,氮氧化物与碳氢化合物混合时,在阳光照射下可以产生酸雨、光化学烟雾,造成严重空气污染,对人体健康、建筑物和生产设施等带来严重危害。

2 水泥工业烟气脱硝控制技术

水泥工业烟气脱硝技术可以分为两大类:一是源头控制,通过采取种技术手段,控制燃烧过程中氮氧化物的生成,以低氮燃烧技术为代表。二是末端控制,即从烟气中将氮氧化物转化为无害物质,主要技术有选择性非催化还原技术、选择性催化还原技术、饱和蒸汽低氨脱硝技术、液态催化剂脱硝技术、分解炉外煤气化低氮燃烧技术等。源头控制技术虽然简便易行,但是控制能力有限。随着氮氧化物排放控制要求的逐渐提高,末端控制技术成为水泥工业氮氧化物达标排放的主要出路。

2.1 低氮燃烧技术

低氮燃烧技术是通过改变氧气浓度、燃烧温度、停留时间等燃烧条件的方法来降低氮氧化物的排放,主要包括低氮燃烧器技术、分级燃烧技术等。主要原理是通过在燃烧系统局部形成还原性气氛来减少热力型氮氧化物的生成,同时还可以利用固定碳、一氧化碳等还原性组分还原部分氮氧化物[2]。

2.1.1 低氮燃烧器技术

低氮燃烧器技术的基本原理是合理搭配一次空气量与二次空气量比例,尽量减少一次空气量通过燃烧器,同时充分利用来自窑头熟料冷却器的二次空气量。根据现有低氮燃烧器和燃烧控制技术水平,该方法一般能降低5%~30%的氮氧化物排放量[3]。

2.1.2 分级燃烧技术

分级燃烧技术的基本原理是在窑尾烟室和分解炉之间形成缺氧的还原气氛,建立还原燃烧区,产生一氧化碳、甲烷、氢气和固定碳等还原剂。窑尾烟气中的氮氧化物和这些还原剂发生还原反应,生成氮气。同时,煤粉在缺氧的条件下燃烧也抑制了燃料型氮氧化物的产生,从而降低了氮氧化物的排放。该技术一般能降低30%~50%的氮氧化物排放量,但是难以满足更高的排放标准。

2.2 选择性非催化还原技术

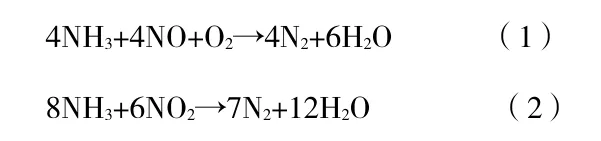

选择性非催化还原技术(Selective Non-Catalytic Reducation,简称SNCR技术)原理是在温度850℃~1100℃区间内,在无催化剂条件下,利用氨水(浓度为25%~30%)或尿素溶液(浓度为5%~10%)等为还原剂(反应组分为NH3),选择性地将烟气中的氮氧化物还原为氮气和水等。主要化学反应方程为式(1)和(2)。影响水泥工业SNCR 技术的脱硝效率的主要因素有反应温度、停留时间、还原剂的雾化效果、还原剂和烟气混合程度等。

2.3 选择性催化还原技术

选择性催化还原技术(Selective Catalytic Reducation,简称SCR 技术)是在300℃~450℃的温度范围内,在催化剂的作用下,利用氨水、液氨、尿素等还原剂(起作用的组分皆为NH3)选择性地将烟气中的氮氧化物还原为氮气。主要化学反应方程为式(3)和(4)。广泛应用的催化剂以TiO2为载体,以V2O5或V2O5-WO3、V2O5-MoO3为活性成分。

2.4 饱和蒸汽低氨脱硝技术

蒸汽低氨脱硝技术是一种新型的饱和水蒸汽低氨燃烧脱硝技术,利用余热锅炉产生的水蒸汽作为气化剂[4]。水蒸汽与煤粉一起从分解炉下锥体部位输入,并与从回转窑进入该部位的含有大量氮氧化物的高温烟气混合,高温气化产生一氧化碳、氢气、甲烷等还原性气体。在借助生料中氧化钙等碱性金属氧化物的催化作用下,将烟气中的氮氧化物还原为氮气。

2.5 液态催化剂脱硝技术

液态催化剂脱硝技术(Liquid Catalytic Reducation,简称LCR 技术)是一种利用物理、化学和催化方法处理烟气,采用的催化剂为液态催化剂,主要包含两种催化剂,分别为一氧化氮还原酶(NOR)和一氧化二氮还原酶(N2OR)[5]。该技术主要分为两个反应过程,烟气在15℃~400℃的温度范围内,一氧化氮还原酶将一氧化碳还原成一氧化二氮形成N-N 键,然后一氧化二氮在一氧化二氮还原酶的催化下,继续还原成氮气。

2.6 分解炉外煤气化低氮燃烧技术

分解炉外煤气化低氮燃烧技术是一种利用水泥窑炉高温三次风(700℃~1000℃)气化煤粉产生还原性气氛,从而将氮氧化物还原的技术[6]。在分解炉外外置煤粉预气化炉,抽取10%~30%的三次风和余热锅炉产生的部分饱和水蒸汽作为气化剂,把原本进入分解炉中煤粉量的60%生成气化煤气,具有强烈的还原气氛。将气化炉产生的10%~20%的气化煤气输入分解炉下锥体底部,这部分气化煤气可以将从回转窑尾部进入到分解炉的烟气中的氮氧化物还原成氮气。

3 水泥工业烟气脱硝技术展望

低氮燃烧技术是当前应用最广、使用简单且经济有效的烟气脱硝控制技术,已经普遍应用于水泥工业。但是作为一种前端控制措施,受煤粉质量、燃烧条件等因素限制,运行效果不稳定,其脱硝效率仅为30%~50%,难以满足更高的排放标准要求。

SNCR 脱硝技术工艺与装备简单,国内水泥生产线都已经运用了该技术,且成熟稳定,系统运行阻力小,电耗低。受喷氨部位、氨与烟气混合程度、反应温度、停留时间等因素影响,SNCR 脱硝效率较低,一般为60%左右,仅能满足现行《水泥工业大气污染物排放标准》,不能满足超低排放标准要求。同时,SNCR 技术氨水用量较大,利用率仅为50%~60%,且存在氨逃逸现象,氨排放容易超标。

SCR 脱硝技术是一种高效的烟气脱硝方法,脱硝效率可达89%~90%,能够满足超低排放标准的要求。根据SCR 脱硝反应器安装位置的不同,可以分为3 种不同的工艺流程,即高温高尘布置方式、高温低尘布置方式、低温低尘布置方式。目前,工业应用的大多数技术成熟且性能可靠的烟气脱硝催化剂的适宜温度范围为320℃~420℃,因此SCR 脱硝反应器大多选择高温高尘布置。但是,在高温高尘烟气中,催化剂面临着容易磨损、堵塞等问题,甚至引起中毒和失活现象。同时,废弃的催化剂还为危险废物,处置难度大且处置成本高,水泥工业SCR 脱硝技术仍需要进一步改善。

饱和蒸汽低氨脱硝技术可以满足《水泥工业大气污染物排放标准》(GB4915-2013)氮氧化物在重点地区的特别排放限值为320mg/m3的排放要求,但是不能进一步满足超低排放的要求。液态催化剂脱硝技术和分解炉外煤气化低氮燃烧技术是近年来发展的新技术,依托于这两种技术的脱硝项目,目前国内仅有几家单位处于试运用阶段,脱硝效果还尚待验证。

综合考虑,充分采用源头控制和末端控制相结合的技术,以低氮分级燃烧技术、饱和蒸汽低氨燃烧技术为基础,采用SNCR 脱硝技术和SCR 技术组合式复合脱硝技术提高脱硝效率,将是未来水泥工业烟气脱硝超低排放改造的发展方向。

4 结语

随着水泥工业烟气脱硝技术的逐步发展和大规模应用,我国水泥工业氮氧化物排放总量逐年降低,但是减排幅度仍远远小于煤电工业。作为打赢“蓝天保卫战”的重要举措,我国煤电工业已经率先完成了超低排放改造,钢铁工业超低排放改造也正稳步推进,水泥工业全面推行超低排放改造(氮氧化物排放浓度≤100mg/m3)也将是必经之路。水泥工业关系国家基础建设和国计民生,因此,水泥工业烟气脱硝不仅要考虑技术可行性,还需要考虑社会经济成本和环境综合效益。深入系统研究水泥生产过程中氮氧化物的生成机理及影响因素,不断研发适用于水泥生产工艺的烟气脱硝技术,是水泥工业绿色可持续发展,推进生态文明建设的必然要求。