数控机床局部有效供油自动润滑系统的设计与改造

2021-06-27曹明顺张飞飞

曹明顺,张飞飞,肇 芬

数控机床局部有效供油自动润滑系统的设计与改造

曹明顺,张飞飞,肇 芬

(黄冈职业技术学院,湖北 黄冈 438002)

针对传统数控机床自动润滑系统采用按键程序(或PLC控制程序)通过设定供油时间、间隔时间定时全局润滑,不考虑各轴实际工作状况、数控机床开机空闲等现象,从而造成润滑油浪费和环境污染。该文通过实验设计了一套数控机床局部有效供油自动润滑系统,主要包括自动润滑系统程序控制流程图、PMC梯形图、硬件设计改造图等,根据每一个运动轴实际磨损情况,对运动部件局部有效合理供油,实现对每一台数控机床的自动润滑系统实现个性化定制,最大限度发挥单位润滑量的工作效率,大大减少了润滑油浪费和污染,延长数控机床各运动部件的使用寿命,提高设备稳定性。

数控机床;局部有效供油;自动润滑系统

数控机床润滑系统给机床导轨、丝杠和轴承等机械部位持续供给润滑油,保证数控机床的加工精度,延长机床使用寿命,所以润滑油供给频率、供给量直接影响润滑的效果和油料消耗。目前绝大多数数控机床自动润滑系统是通过按键程序(或PLC控制程序)通过设定供油时间、间隔时间实现程控定时全局润滑[1]。但是很多时候数控机床存在开机空闲的现象,只要达到设定的时间间隔,润滑系统就给机械部位持续供油;在数控机床实际加工中,每轴运行情况各不相同,甚至某些轴没有运动,只要达到设定的时间间隔,润滑系统依然供油,这就造成了润滑油浪费和环境污染,没有达到润滑效果。目前大多对如何改进、提高自动润滑系统效率有较多研究,也有利用机床行程改造自动润滑系统,只是用行程负载替换了间隔时间,但依然是全局润滑,没有做到精确定位到每一摩擦部件,依然是“面”,没有做到“精准”润滑。我们以FANUC 0i-F数控系统三轴加工中心为例,利用数控系统自带的数据表功能,读取各轴移动行程,通过数控系统计算出各轴总移动行程,总移动行程直接反应出移动部件(滚珠丝杆、导轨及轴承等)的磨损及需要润滑的情况;改造硬件线路,对现有润滑系统的各轴单独增加电磁二通阀;已算出的各轴总移动行程与初始设定值比较输出控制信号,再利用数控机床预留的I/O地址,通过增加、修改PLC程序即可实现数控机床局部有效供油功能。数控机床使用用户还可根据现场实际工况,修改开机润滑时间T1、工作润滑时间T2、各轴总移动行程初始设定值,简单进行二次开发,对每一台数控机床的自动润滑系统实现个性化定制,最大限度发挥单位润滑量的工作效率,大大减少了润滑油浪费和污染,提升数控机床稳定性、延长数控机床使用寿命。

1 设计方案

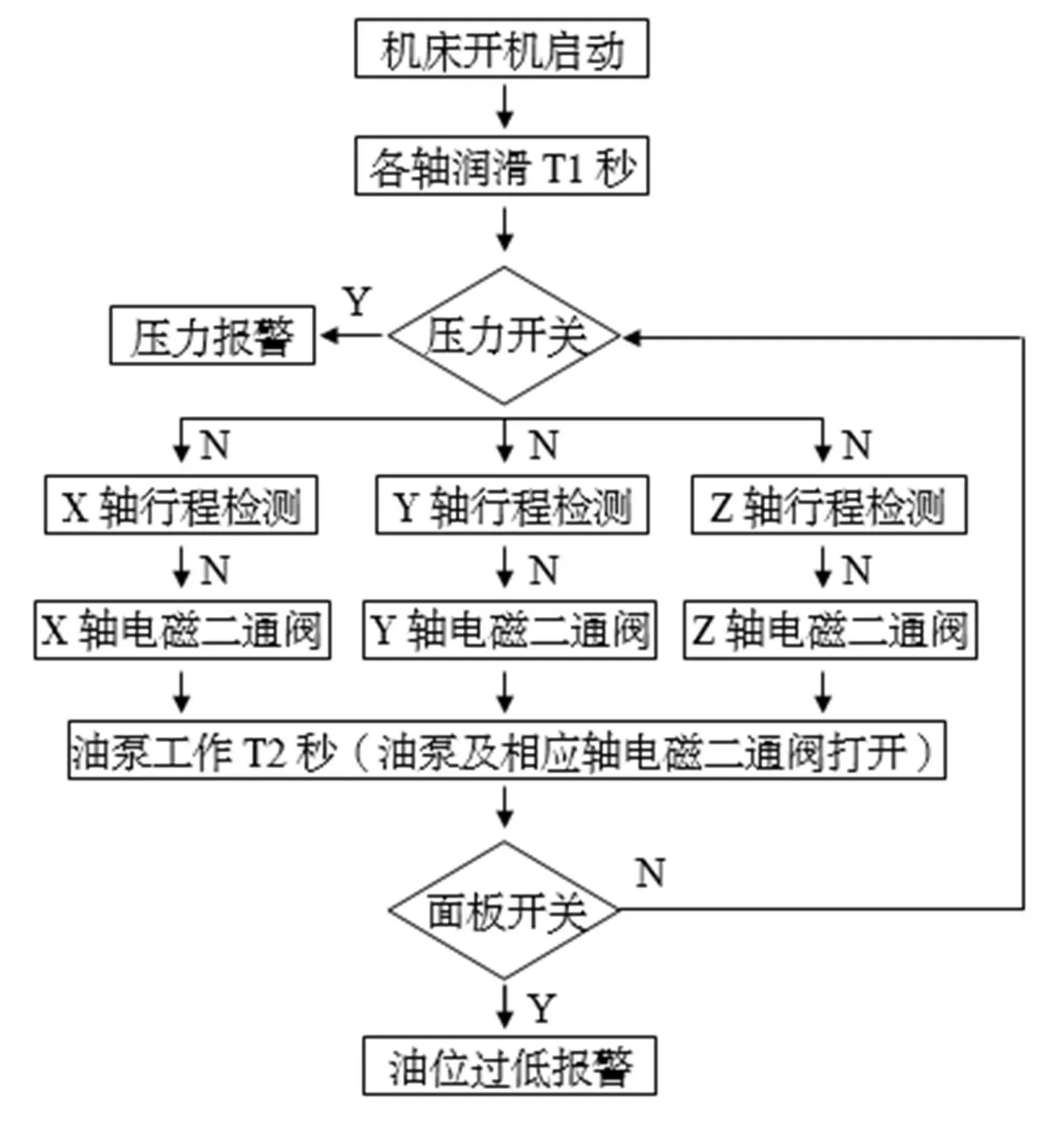

1.1 控制流程设计

以FANUC 0i-F数控系统三轴加工中心(X、Y、Z轴)为例,对自动润滑系统进行设计与改造,改造后的局部有效供油自动润滑系统控制流程如图1所示。机床首次开机自动润滑T1s(由PMC的T参数设置,一般设置为15秒,用户可以修改T参数来修改润滑时间),开启润滑泵及X、Y、Z三轴的二通阀,机床实现全部供油;机床进入正常工作状态后,实时读取各轴的移动行程。以数控机床X轴为例,当X轴开始移动时(假设正向移动),利用窗口读指令读取该进给轴所处的机械坐标值;当X轴换向时(由正向换位负向),再读取所处的机械坐标值,两者之差的绝对值即为机床X轴单次换向移动行程,把X轴每次换向行程进行累加就得到X轴总的移动行程(Y、Z轴同样方法实现);当X轴总的移动行程大于等于初始设定值(依据滚珠丝杆、滑块等润滑条件,建议设定为50m), 开启润滑泵及X轴的电磁阀,X轴供油T2s(由PMC的T参数设置,一般设置为4秒,用户可以根据实际应用情况机械修改T参数,调整润滑时间),运行完成后X轴行程数据表都自动清零,重新计算(Y、Z轴同样方法实现)[2]。

图1 控制流程图

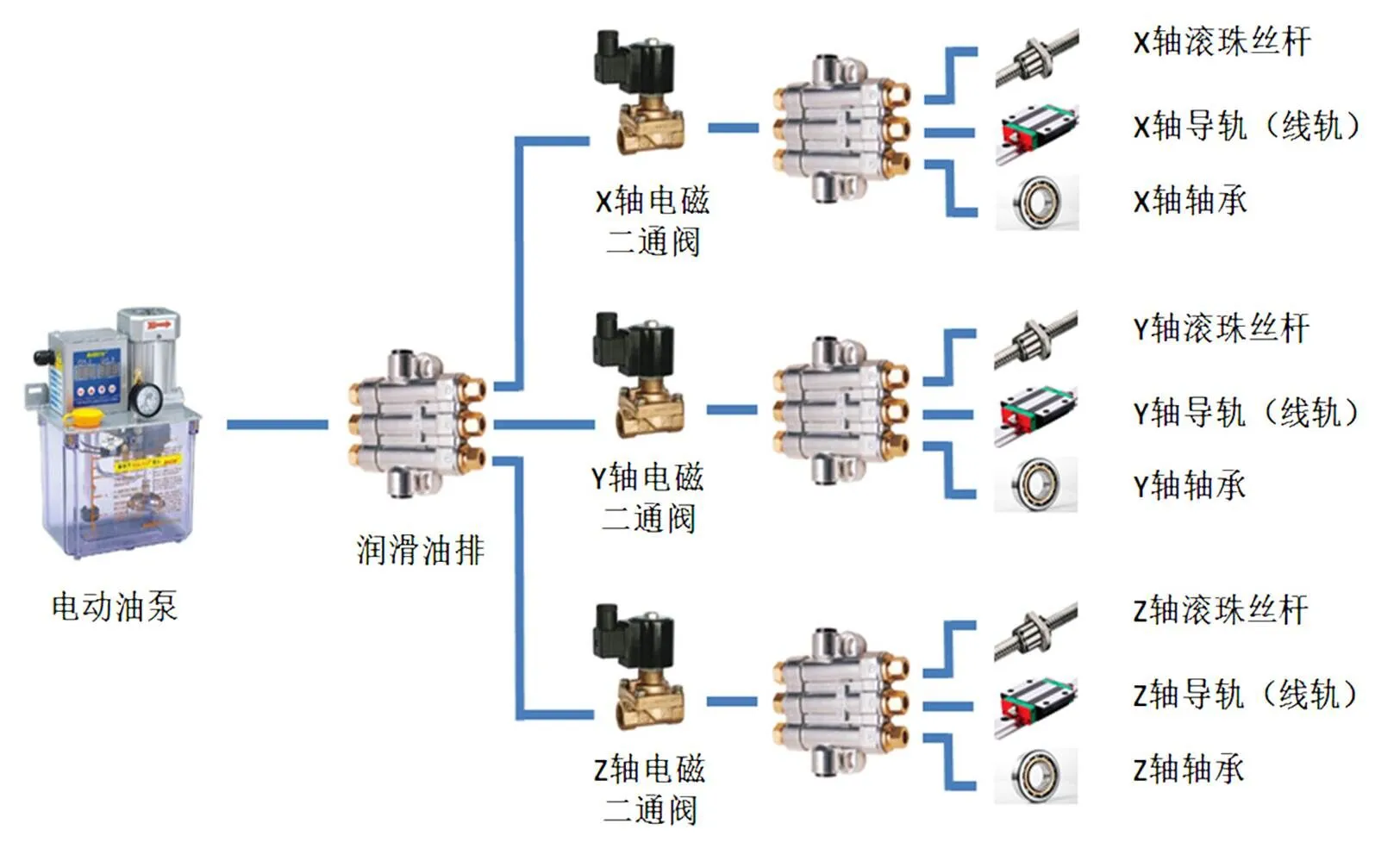

1.2 局部有效供油自动润滑系统设计

图2 机床润滑系统

局部有效供油自动润滑系统在原有的基础上改造,每轴增加一个电磁二通阀,分别控制每轴润滑油的通断,改造后的数控机床润滑系统如图2所示。

机床润滑系统润滑油泵采用大龙马YS-2232-410X电动油泵,公称流量为150ml/min,公称压力为2.0MPa,油箱容积4.0L,电机电压为AC220V、功率为25W,具有液面和管道压力检测功能;电磁阀采用宝德常闭式SLG6213-02电磁二通阀,兼具单向阀作用,可以防止润滑油回流。

数控机床首次开机,电动油泵、三轴(X、Y、Z)电磁二通阀得电工作,数控机床X、Y、Z三轴全部供油,一般设置为15秒。机床进入正常工作状态后,依据上述控制流程图开始工作。在数控机床初始开机供油时、手动按键操作润滑系统供油时,所有坐标轴行程数据表数据都自动清零;液压系统回路还增加了润滑压力检测和液面检测,以防止润滑回路油泄露及储油罐内油位过低,通过显示的输出信号点亮报警灯,提示操作者及时添加润滑油。

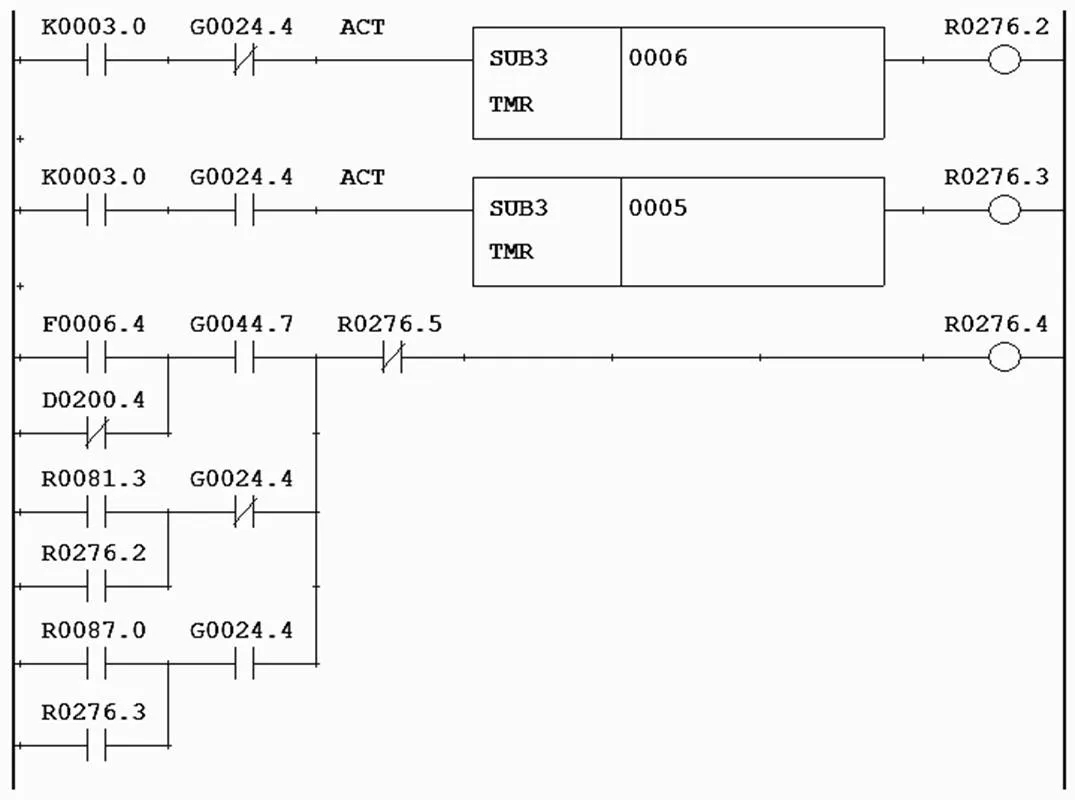

1.3 PMC梯形图设计

当机床正常开机时,触发K3.0信号为1,启动定时器,当定时器定时15s后,R276.3线圈得电为1,该继电器的常开触点闭合润滑泵电动机启动电路,实现开机自动润滑15s,该时间可以由操作者修订定时器参数T05来改变润滑时间。

自动润滑的间隔控制由定时器T05、T06共同完成,自动润滑梯形图设计如图3所示[3]。在机床开机时,内部信号G44.7瞬时得电致使R276.4瞬时得电,R276.4线圈得电控制了内部信号G24.4线圈得电,由于G24.4线圈属于一键启停,形成了自锁,此时G24.4一直得电。G24.4常开触点控制了润滑油开输出R954.0,开始供油。G24.4常开触点闭合致使T05开始计时,时间为15s(此润滑时间操作者可根据实际需求就行更改)。当定时器T05时间到时输出信号,使R276.3得电,R276.3常开触点闭合使R276.4线圈瞬时得电。R276.4常开触点闭合,常闭触点断开使G24.4线圈失电,G24.4常开触点恢复常态,润滑油开输出R954.0线圈失电,停止供油。由于G24.4线圈失电,G24.4触点恢复常态,此时间隔时间定时器T06开始计时(此间隔时间操作者可根据实际需求就行更改),当T06定时器时间到时输出,R276.2线圈得电,R276.2常开触点闭合致使R276.4线圈瞬时得电,然后R276.4触点控制G24.4线圈,G24.4触点控制润滑油开输出R954.0从而完成机床润滑一次的自动控制,机床周而复始地按照上述控制进行润滑[4]。

在润滑系统工作打油期间,T46定时器程序作用是延时检测润滑压力。在规定的时间内(T46设置值5s),系统润滑压力检测的压力开关输入信号X12.5不是1时,内部继电器R276.6为1,从而导通输出信号Y12.2为1,机床润滑报警灯点亮,提示操作者检查润滑回路是否油泄露。当润滑系统的油面下降到极限位置时,X12.4信号接通,机床输出信号Y12.2为1,机床润滑报警灯点亮,提示操作者添加润滑油,梯形图如图3所示。

2 理论设计计算

以较常用带程控装置(或PLC控制)的润滑泵为例,通过设定供油持续时间和供油间隔时间来控制润滑量,一般每隔15 min供油6s,以每台数控机床每天开机20h为例,需要持续供油477s,折合7.95min,依据YS-2232-410X电动油泵公称流量参数,即每天共消耗润滑油1.19L,见公式(1)所示。

=×=150ml/min×7.95min

=1192.5 ml

≈1.19L (1)

其中,为每天消耗润滑油容量,为电动油泵公称流量参数,为电动油泵运行时间。

一般数控机床纯机动时间大约占总时间55%,装夹、对刀、调整等辅助时间占45%,采用局部供油避免了机床不移动也进行润滑的情况;采用局部供油时油压远远大于传统供油,所以可以缩减供油时间为3~4秒;由于移动行程的多少直接对应导轨、丝杠和轴承等机械运动部件的磨损状况及润滑需求;因此,局部有效供油润滑方式供油更加精确。综上所述,采用局部有效供油润滑方式可节约40%~60%润滑油,对于一个中型企业(50台左右数控机床,每年工作300天),一年可节约润滑油7140~11160 L,见公式(2)所示。

天*台×天×N台×(40%~60%)

=1.19L天*台×300天×50台×(40%~60%)

=7140~10710 L (2)

3 应用与推广

数控机床局部有效供油自动润滑系统是根据各轴实际运动磨损情况实现局部有效合理供油;利用数控系统现有的数据表功能,增加各轴电磁二通阀,运用系统预留的I/O接口、简单设计电路以及PMC梯形图设计改造来实现,操作和控制简便,适用于各种数控系统,节约成本;用户可根据现场实际工况修改开机润滑时间T1、工作润滑时间T2、各轴总移动行程初始设定值,操作简单,对目前绝大部分数控机床的润滑系统均可以参照此方案进行改造。

[1]李洪波,冯明霞.数控机床依据行程的自动润滑技术[J].制造技术与机床,2013(12):24-26.

[2]张鑫.FANUC 0i-D依据行程负载自动润滑的研究[J].制造技术与机床,2015(10):173-176.

[3]孔云龙,张超凡.自动润滑系统在数控机床改造中的应用研究[J].漯河职业技术学院学报 2018,17(5) :41-43+47.

[4]BEIJING-FANUC PMC MODEL PA1/ SA1 /SA3梯形图语言编程说明书BEIJING-FANUC, B-61863C[Z].2001:174-183.

Design and Improvement of Local Effective Oil Supply Automatic Lubrication System for CNC Machine Tools

Cao Mingshun,Zhang Feifei,Zhao Fen

(Huanggang Polytechnic College,Huanggang 438002 Hubei)

The traditional automatic lubrication system of CNC machine tool uses key program (or PLC control program) to set the oil supply time and interval time for global lubrication, regardless of the actual working condition of each axis and the idle startup of CNC machine tool, resulting in the waste of lubricating oil and environmental pollution. This paper designs a set of local effective oil supply automatic lubrication system for CNC machine tools through experiments, mainly including program control flow chart, PMC ladder diagram, hardware design transformation diagram, etc. according to the actual wear condition of each moving shaft, the local effective oil supply for moving parts is realized, and the automatic lubrication system of each CNC machine tool is customized to achieve the work efficiency of unit lubrication in maximum efficiency, which greatly reduce the waste and pollution of lubricating oil, extend the service life of moving parts of CNC machine tools, and improve the stability of equipment.

CNC machine tool; Local effective oil supply; Automatic lubrication system

2021-05-11

黄冈职业技术学院科研项目“数控机床自动润滑系统改造设计”(2020C2012104);黄冈职业技术学院科研项目“数控加工在线自动检测系统设计与开发”(2020C2011103)。

曹明顺,男,山东金乡人,硕士,副教授。研究方向:数字化控制技术、CAD/CAM 软件应用、高职教学管理。

TH122

A

1672-1047(2021)03-0099-04

10.3969/j.issn.1672-1047.2021.03.25

[责任编辑:刘良瑞]