回转窑中心线偏差动态测量新法

2021-06-27廖义德郭家欣

梅 佳,廖义德,郭家欣

武汉工程大学机电工程学院,湖北 武汉430205

回转窑是建材、冶金等行业的核心设备[1],其主要由筒体和多组轮带、托轮支承组构成[2]。因长期处于重载运转、高温多尘等恶劣环境下,窑体不同程度磨损,回转窑中心线的直线度是衡量窑体状态的重要指标[3]。在长期生产中,由于各档轴承座的不均匀下沉、托轮调整不当、支承件的磨损等因素,回转窑的运行轴线会偏离理论轴线,使筒体出现产生周期性弯曲和径向变形[4]。导致托轮严重超载或轮轴断裂、托轮座甚至窑墩强烈振动、筒体弯曲变形大或出现裂纹,甚至发生窑体断裂等重大事故,使企业蒙受经济损失。窑运转率决定企业产量和效益[5],为此需要定期检测筒体轴线的水平、竖直偏差,及时校准,减少停窑损失[6]。

目前国外代表性的测量方法有如下几种:德国Polysius公司的托轮位置测量法[7],该方法采用测地学原理来观测各档托轮的轴心坐标、托轮和轮带的直径以及轮带与筒体间隙,最后计算出筒体中心线位置。虽然能够准确测量出托轮轴心的空间坐标,但测量仪器昂贵,费用高,且对操作人员技术要求较高,存在较大的观测误差。美国Phillips公司的直接测量法[8],在一根横梁上安装3个激光传感器,根据传感器得出的数据,利用三角定理计算出筒体中心点位置。该方法简单便捷,但设备昂贵,操作复杂,测量点的位置是不确定的。国内代表性的测量方法有:武汉理工大学研究的KAS-3型中心线测量系统[10],测量传感器探头与基准面的距离,2个位移传感器分别安装在筒体水平直径线和垂直直径线上,测得轮带表面变化。水平位移传感器测量水平坐标,垂直位移传感器测量垂直坐标,从而得到轮带的中心位置。虽然精度较高,但是体积大,线缆多,不便移动,安装时需要高空作业也不够安全[11]。中南大学研究的零位移方向键相法,依据在各档两托轮内侧15°方向筒体应变为0,但在对回转窑进行动态分析的结论中,并没有明确指出筒体应变为0的区域是在15°方向,而且实际生产中,筒体上应变为零的区域也会随着筒体的偏移而发生改变。

通过分析国内外回转窑中心轴线测量的方法,笔者提出一种既能满足精度要求,又简单方便的回转窑中心线偏差动态测量方法。通过各档位左右托轮中心架设水平基准横梁,建立实基准。以轮带中心、左右托轮中心连线组成三角形模型,通过解三角形求出筒体的动态回转中心点。连接首尾档中心点,然后求得中间各档筒体中心到该连线的水平偏差和竖直偏差值。与传统方法相比,建立实基准后测得的结果更能准确反映回转窑的实际情况,激光定位测量也能达到一定的测量精度要求。测量数据为调整回转窑工艺规程及托轮摆放位置、改善筒体受力状况、预防托轮轴瓦发热提供依据[12]。目前在多家水泥回转窑上得到应用,并取得了较好的效果。

1 回转窑中心线动态测量的原理和方法

回转窑通常为多点支承,假设有N个支撑档位(N为3~9)。在每一档位处有2个托轮通过轮带将窑体支撑起来,筒体轴线与水平面存在一定的斜度。每个支承档位均由1个箱型底座、2个托轮、4个轴承座以及套在筒体上的轮带等部件构成[13]。对回转窑运行轴线的评价包括水平直线度和垂直直线度,即轴线在水平面和垂直面内的投影的直线度。为此,需测量的参量包括托轮与轮带直径,轮带与筒体间隙、左右托轮基础沉降量、各档位轮带、筒体和托轮中心位置坐标等。

1.1 轮带与托轮直径的测量

轮带及托轮的直径可以通过测量其周长来确定,测量原理如图1(a)所示,为满足其测量精度,要求压轮与被测件表面之间作无滑动的滚动,而且被测件两者工作面平行,以保证测速压轮表面的线速度与托轮和轮带表面的线速度一致,而单滚轮很难保证与被测件表面的线速度一致,为此采用双滚轮同轴结构的设计[14]。采用两个精确等直径的滚轮同轴连接,且滚轮外径工作面进行微小的防滑纹处理,具体结构如图1(b)所示。

测速压轮转动一周,编码器输出360个脉冲,单个脉冲代表的周长为1 mm。当托轮和轮带转动N圈时,测速压轮转动n圈,转动时间为T,则可求得托轮直径di和轮带直径Di(i为1~n,n≥3):

1.2 窑体中心线的测量

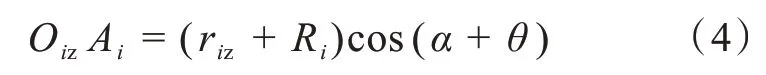

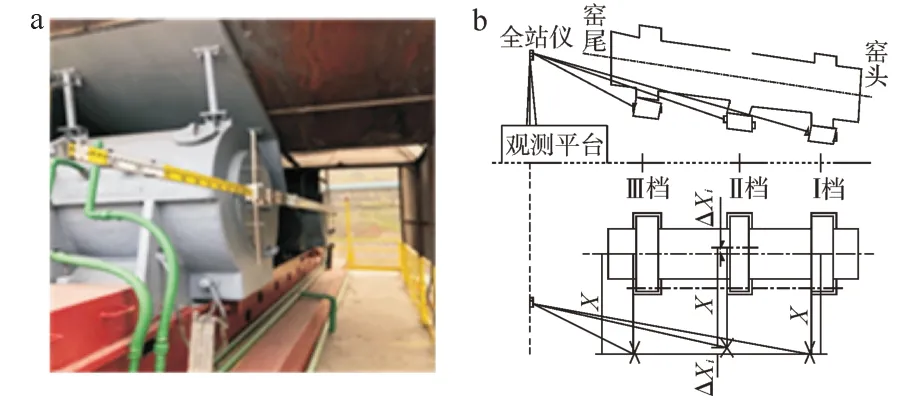

通过建立水平横梁标尺,间接测得窑体各档轮带的中心点坐标,得到窑体中心线。测得轮带和筒体间隙后,通过计算可以得到各档位筒体的中心,其测量原理如图2所示。

筒体中心的计算:

1)先求出3个中心点所构三角形的α角

3)轮带中心投影点Ai相对于左托轮中心的距离OizAi为:

4)轮带中心到水平横梁投影点的竖直距离Yia为:

5)将每档轮带在水平横梁上的投影点向左或向右平移至视野开阔地带,距离为X。

图2 回转窑中心轴线测量原理Fig.2 Measurement principle of rotary kiln central axis

1.3 各档轮带中心线偏差的测量

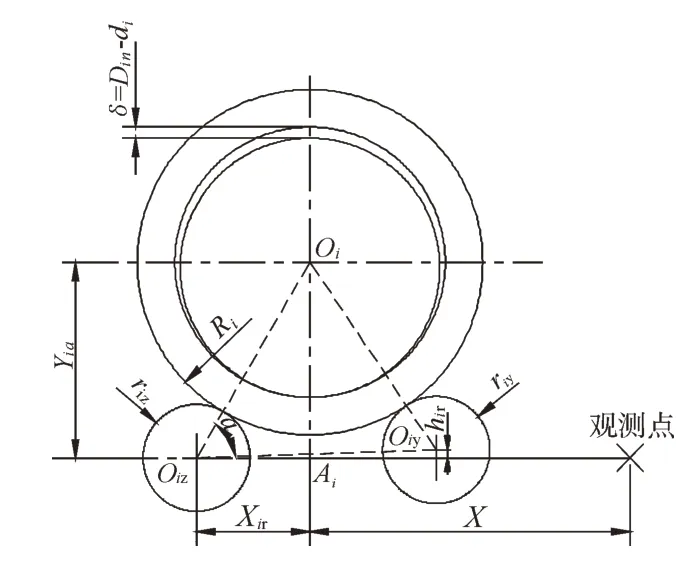

用全站仪观测各档轮带中心点平移后数据[15],轮带中心点测量如图3所示。

图3 轮带中心点测量:(a)现场实物图,(b)测量原理图Fig.3 Measurement of tire center point:(a)on-site physical map,(b)schematic diagram of measurement

记录各档轮带观测点的坐标Ⅰ(N1,E1,Z1),Ⅱ(N2,E2,Z2),Ⅲ(N3,E3,Z3)。

1)筒体水平偏差ΔXi的测量,其测量原理如图4(a)所示。

将各档轮带中心点投影到水平面内,连接首尾两档投影点成一直线,求出中间各档投影点偏离直线的距离即为水平偏差ΔXi。由于筒体和轮带中心在同一竖直平面内,所以在水平面内的投影相同,即筒体和轮带中心线水平偏差相同。计算过程如下:

图4 中心线偏差测量原理:(a)水平方向,(b)竖直方向Fig.4 Principle of centerline deviation measurement:(a)horizontal deviation,(b)vertical deviation

当ΔXi值为正时,中间各档轮带中心点往直线右边(从窑尾往窑头看分左右)偏离,为负时往左偏离。

2)筒体竖直偏差的测量,测量前需求出轮带中心线的竖直偏差ΔHi,原理如图4(b)。轮带中心线竖直偏差计算过程如下:

式中:H为在坐标系中2档处对应在轮带中心线上的纵坐标;ΔH i为轮带中心线竖直偏差,i为档位。筒体中心线竖直偏差ΔHit计算:

ΔHit的值为正数时,中间各档中心点向首尾档中心连线下方偏离;为负数时,中间各档轮带中心点向上偏离。

2 回转窑中心线偏差动态测量新方法的应用

使用此新方法对安徽中材水泥其中一条日产5 000 t水泥回转窑进行了在线测量,该回转窑有3档轮带,用双滚轮结构对托轮和轮带直径进行了测量,测量精度在±0.1 mm,水平横梁定位精度在±0.3 mm。主要测量数据如表1所示。

表1 安徽中材水泥回转窑测量数据表Tab.1 Measurement data sheet of Anhui Sinoma Cement Rotary Kiln mm

计算后得到水平偏差ΔX=-17.63 mm,即向中心线左方偏离17.63 mm。竖直偏差ΔH=7.58 mm,即向中心线下方偏离7.58 mm。同时根据现场窑体实际情况发现,在第二档左侧托轮温度较高,表面磨损严重。正好印证测量结果中心线向左侧偏离。厂方根据测量结果将Ⅱ档分3次向右向上进行了调整,Ⅱ档处的振动显著减小,窑体运转状态也有明显改善,整个测量和调整过程取得了较好的效果。

3 结 论

以上论述了动态测量大型回转窑轴线的原理和方法。通过测量托轮和轮带直径,建立三角模型,架设水平横梁,将中心点平移至开阔地带,用全站仪测量平移后的各档位中心点,进一步求出中心线偏差的方法。测量精度可达到0.5 mm。此方法既避免了停窑造成的生产损失,其测量结果又为定期观测回转窑的运转状态和维修调整提供依据,为水泥生产厂方稳定生产提供有效保障。