油-气管道检测机器人技术现状及展望

2021-06-27喻九阳戴耀南詹博文夏文凤胡天豪张德安

程 航,喻九阳,戴耀南,詹博文,夏文凤,胡天豪,张德安

武汉工程大学,湖北省绿色化工装备工程技术研究中心,湖北 武汉430205

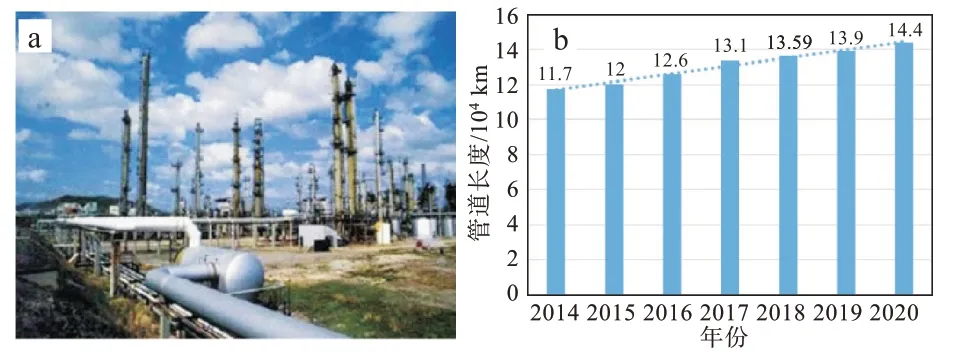

工业生产中,油-气管道承担着为水、石油、煤气等物质的运输任务,随着使用年限的延长,管道内容易发生污染、堵塞、破损等现象,影响工业生产的正常进行[1]。尤其是高温高压油-气管道系统的崩溃将造成国家财产的巨大损失和人民生命安全的严重威胁[2],我国油-气管道情况如图1所示。

常用的管道检测方法多为人工检测,此方法危险系数高,检测效率低。随着机器人技术的发展和管道安全问题的重视,促进了管道检测机器人的推广。管道检测机器人能代替人进入复杂多变的管道环境中,完成管道的检测和维护等工作,减轻人工劳动强度,保证管道检测的安全要求[3]。故大力发展油-气管道检测机器人具有较高的应用前景和经济效益,亦是对国家的社会安全、科技安全的保障[4]。

1 油-气管道机器人现状

20世纪70年代末,美国斯坦福大学研制出名为Shakey的移动机器人,它是世界上第一台人工智能移动机器人[5],同一时期,为了能够适应复杂地形环境的运动,设计和研制了多足步行机器人General Electric Quadruped[6]。20世纪80年代,韩国Sungkyunwan大学开始研制天然气管道检测的MRINSPECT系列管道机器人[7],其采用了多轴差速齿轮机构,以适应直管或弯管环境。20世纪90年代,管道机器人在实际应用中表现出巨大潜力,日本Sony公司[8]研制出AIBO机器人和SDR-3X仿人形机器人[9],其更加贴合实际运用,功能也更全面。进入21世纪,日本Yokohama大学研制出污水排放管道检测机器人,适用于ϕ200 mm管道直径;Ritsumeikan大学[10-11]研制的管道检测机器人,采用平行四边形驱动机构,有效提高机器人在遇到管内障碍时的拖缆能力。德国学者Bernhard等[12]研制了多关节蠕虫式管道检测机器人MAKRO,采用电动机驱动连接6节单元体,使机器人可以抬起或弯曲,优化了机器人越障、通过弯管的性能。

我国管道机器人的研究起步较晚,取得了相关成果。其中,哈尔滨工业大学教授邓宗全等[13]以不同管内机器人行走机构模型为基础,先后研制了直进轮式全主动管内移动机器人、六独立轮式管内检测牵引机器人、航空输油管道管内喷涂机器人等一系列机器人样机,为我国管道机器人研究开创了先河。清华大学成功研制的V型[14]、TH型[15]管道清洁机器人,已达到智能管道机器人范畴;上海交通大学的严国正、王永雄等[16-17]先后进行了轮式和履带式管道检测机器人研究,对机器人运动控制、导航及检测技术研究取得了宝贵的参考性成果;中国科学院沈阳自动化所对全方位行走式管道机器人所展开的研究,对于机器人导航系统也取得了重大的技术突破[18]。

图1 我国油气管道情况:(a)管道工程图,(b)管道长度Fig.1 Oil and gas pipelines in China:(a)pipeline image,(b)length of pipelines

表1 不同运行结构管道机器人对比Tab.1 Comparison of pipeline robots with different operating structures

根据管道机器人运动方式和机械结构不同将管道机器人移动方式大致分为6种:活塞式、滚轮式、履带式、行走式、蠕动式、螺旋式,不同运行结构的优缺点如表1所示。

检测油-气管道时,轮式、履带式和行走式管道机器人较为常用,其典型管道机器人样机如图2所示。

综上,结合国内外管道机器人研究成果,列举出几种典型运行结构管道检测机器人,并对其功能特点进行对比分析见表2。

除以上几种典型运行结构的管道机器人外,还有多种方式组合的机器人,以适应所需的检测环境。但目前管道机器人仍处于发展阶段,对管道机器人结构设计仍存在缺陷,适应管道能力还不够完善,同时存在集成性不足的问题。在油-气管道中,温度和压力较高,管道密闭程度高,为了更好的保障管道检测的安全高效,管道检测机器人在运动方式选择配置以及相关技术还有待进一步发展。

图2 典型行结构管道机器人:(a)轮式,(b)履带式,(c)行走式Fig.2 Typical structures of pipeline robots:(a)wheeled robot,(b)crawler robot,(c)walking robot

表2 典型管道机器人样机Tab.2 Typical pipeline robot prototypes

2 管道检测机器人技术现状

从文献综述的结果来看,本文旨在根据现有管道机器人的技术问题,围绕通过性好、精度高和反应快管道机器人的要求,针对管道机器人复杂管路运动控制技术、高精度定位技术以及检测迅捷响应等核心技术展开研究。

2.1 复杂路径运动控制

目前,管道机器人运动控制主要对机器人在直管道中运行进行了相关研究,但油-气管道存在变径、转向以及上下坡等管路特点,执行长距离管道检查等需分段进行,工作繁琐智能化程度低。而机器人在长距离、高温带压等复杂路径运动控制问题一直是研究的热点难点,常见的管道机器人运动控制算法有PID控制、模糊控制、神经网络控制以及几种控制方法的结合等[19-20]。

2.1.1 PID控制 PID控制器由比例、积分、微分环节构成,是机器人运动控制较常用的控制方式,主要分为两类[21]:1)PID参数在整个控制过程中不变,可用于较为简单的控制系统,当控制系统具有较高非线性且严重耦合时,系统的可控性和稳定性将大大降低。2)自整定PID,其根据系统动态响应在线更新PID参数。如文献[22]采用数字PID控制算法对水下机器人的深度、高度进行控制,采用工程试凑法进行PID参数的整定,并进行试验,说明了数字PID算法在潜航体运动控制中的可行性。文献[23]采用迭代反馈整定(iterative feedback tuning,IFT)的方法,对原PID控制系统进行参数整定,进行IFT整定后,系统的动态响应速度得到了提高,稳定时间由60 s缩短到20 s,系统的追踪误差明显减小。

而管道机器人的运动是高度非线性、时变和强耦合的,单纯依靠种控制系统已无法满足现代机器人的控制性能要求,这意味着PID控制器仅在特定操作范围内有效,当操作范围变化时,则需利用非线性控制理论来重新调整PID控制器。为此,相关学者提出了多种改进控制方法,其中主要有模糊理论、分层控制策略、神经网络等算法来解决非线性问题。

2.1.2 模糊控制 模糊控制系统通过模拟人的模糊逻辑思维方法,以模糊逻辑推理为理论基础,以模糊数学、模糊语言的形式表示。模糊控制器具有非线性和自适应性,可对复杂过程进行控制,其结构如图3所示。

由图3(a)可知模糊控制器主要由模糊化、模糊推理、规则数据库和去模糊化4个部分组成,经过模糊逻辑控制,将模糊信号转换为明确的控制信号,执行机构接收信号作用于被控对象进行检测输出,检测装置传递反馈信号再次输入,构成负反馈闭环逻辑控制系统。模糊控制器的设计关系到控制性能的好坏,文献[24]将模糊推理引入到控制器中,在不清楚系统数学模型的情况下设计出模糊控制器,运用语言规则解决了非线性问题,极大提高了控制性能。文献[25]研发的PLC单片机螺旋轮式管道检测机器人,采用模糊自适应PID控制进行运动控制,通过模糊自适应PID的控制方法可将系统超调电压降低到0.1 V,响应时间由2 s减小到0.2 s,同时展现出良好的抗干扰性。

图3 管道机器人模糊控制:(a)控制系统结构,(b)分层模糊控制模型Fig.3 Fuzzy control of pipeline robot:(a)structure diagram of control system,(b)hierarchical fuzzy control model

然而单模糊控制器在多变量控制系统中,会出现“规则库爆炸”问题,增大计算量从而影响控制性能。由图3(b)可知,运用模糊控制系统的分层方法,能更好协调控制系统语言规则(如机器人驱动体的直径、位姿与驱动轮转速差),大量地减少模糊控制规则数,避免多变量模糊控制系统的“维数灾”。针对语言规则多导致计算量增大的问题,文献[26]设计出一种双层模糊控制算法,对移动机器人进行路径规划研究,有效地避开所设障碍物,提高了移动机器人路径规划的准确性。上海交通大学的王永雄[17]针对履带式管道机器人展开研究,引入分层模糊控制、模仿学习和多模块优化的方法,简化了模糊控制器,提高了机器人在复杂地形和环境的适应能力和自主导航的鲁棒性。

2.1.3 神经网络控制 神经网络在管道机器人系统控制中有着广泛的应用,它通常结合李雅普诺夫函数的稳定性分析来确定神经网络权值的自适应更新规则,具有很强的鲁棒性和逼近非线性能力等优点[27-29]。

神经网络经过半个多世纪的发展,经历了几次兴衰,到目前为止,已经出现了许多不同的网络结构。根据有无反馈连接,神经网络大致可分为前馈和递归两种类型[30-31]。前馈网络本质上是静态网络,在非线性系统辨识存在许多不足之处,无法准确地描述非线性系统的动态特性[32]。递归神经网络通过其内部反馈链可以描述任意非线性动态系统,具有很强的动态逼近能力,在系统建模、辨识和控制得到了广泛的应用,并已结合到几乎所有的工程应用,神经网络控制结构如图4所示。

图4 管道机器人神经网络控制:(a)递归神经网络结构,(b)模糊神经网络环境自学习原理Fig.4 Neural network control of pipeline robot:(a)recurrent neural network structure,(b)principle of environment self-learning based on fuzzy neural network

由 图4(a)可 知,递 归 神 经 网 络(recurrent neural network,RNN)可以具有双向信息流,这意味着内部的信息可以从一个连续的节点流到一个先前的节点,或者在单个节点内形成一个封闭的循环[33]。应用于管道机器人控制系统中,Nohooji[34]建立神经网络模型来处理机器人系统动力学控制中的不确定性,该模型使用限制性增长的联合误差变量来控制李雅普诺夫函数,并通过优化约束求解最优模型参数,数字仿真表明,该模型能够保证闭环机器人系统的半全局有界收敛性。

2.1.4 模糊神经网络控制 模糊逻辑系统听从语言规则对复杂过程进行控制,但不能主动获取这些语言规则[35]。人工神经网络能自主学习语言规则且能训练控制系统的参数[36]。而这两种技术结合的系统(模糊神经网络自学习)能解决上述问题。模糊神经网络自适应学习系统能获取模糊推理过程中的数据库信息,使模糊系统能计算语言规则的隶属度函数,从而使模糊推理系统能够获取给定的输出和输入数据[37-38]。

图4(b)是一种典型的利用模糊神经网络实现环境信息的自学习结构原理上,在处理非线性、模糊性等问题时能够显著提高机器人的反应能力,在管道机器人过弯、越障等复杂运动控制方面具有较高的实际应用价值。文献[39]运用模糊神经网络方法,对管道机器人的运动轨迹进行自学习跟随,并进行仿真验证。结果显示检测机器人的跟随误差明显减小,经过35个周期学习后,目标跟随误差由0.18减小到0.06,同时提高了管道机器人障碍物识别与规避的精确性。

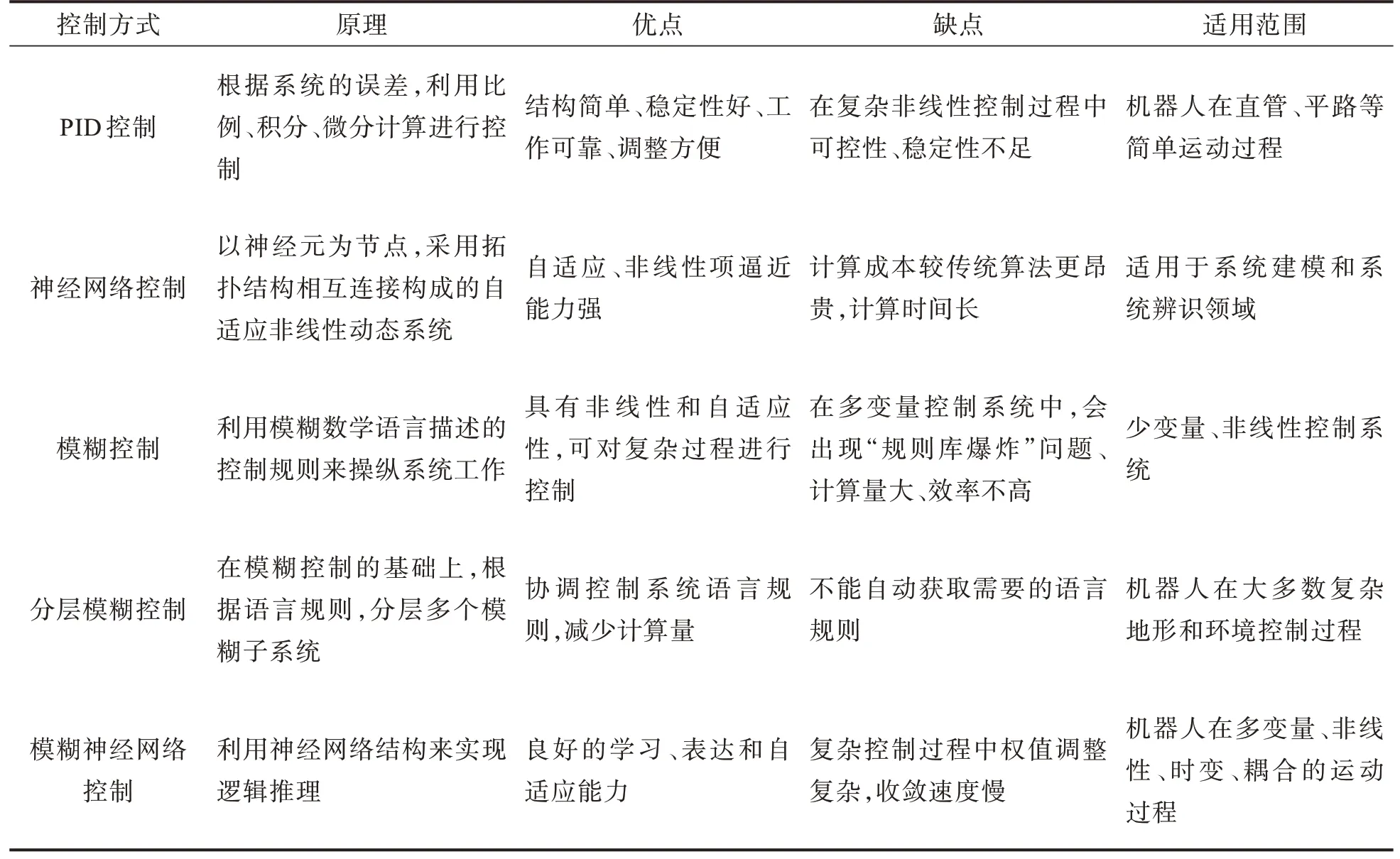

根据国内外管道机器人运动控制方式的研究成果,从优缺点、适用范围等方面进行了对比分析,结果见表3。

表3 油-气管道机器人运动控制方式对比Tab.3 Comparison of motion control methods of oil and gas pipeline robot

从表3运动控制方式对比及上述内容来看,管道机器人的运动是高度非线性、时变和强耦合的,导致其动力学模型非常复杂,运动控制研究的难点在于如何解决其非线性、强耦合时变问题。现存的控制算法中,单一的控制方法可满足少变量、线性系统的控制需求,但是在管藏深、长距离、大管径的环境中,存在控制稳定性、时效性和适应性不足等问题,需要优化控制算法,以及采用几种方法的结合才能满足管道机器人的控制要求。

2.2 定位技术

管道机器人在运行过程中,需要实时记录并报到自己的位置,以此让外界确定检测缺陷的位置。常用管道定位示踪方式主要有里程轮定位、CCD视觉定位和电磁定位等[40]。

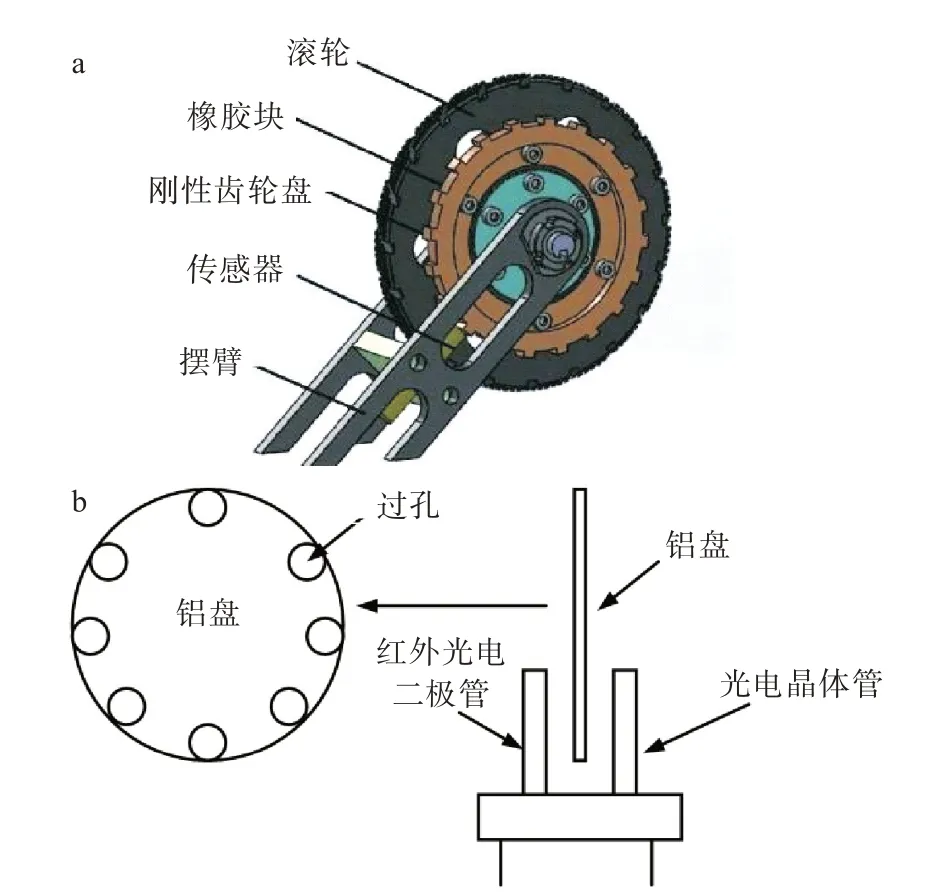

2.2.1 里程轮定位法 里程轮定位法是管道检测机器人中常见的定位方法,其基本原理是根据机器人车轮转动圈数来确定机器人运动距离[41]。理想状态下,在管道内部运行时,车轮沿管壁做纯滚动运动,传感器记录里程轮转动的圈数,里程轮累计起来的圈数就是机器人在管道内部运行的距离,里程轮基本结构如图5所示。

图5 里程轮定位方法:(a)脉冲式结构,(b)光电式结构Fig.5 Positioning methods of mileage wheel:(a)pulse structure,(b)photoelectric structure

文献[42]提出的脉冲式里程轮定位技术,采用ADAMS对里程轮过环焊缝过程进行仿真,得到里程轮运动轨迹和角速度变化规律,提高了管内检测器定位精度。但在速度变化剧烈的条件下,滚轮与环焊缝的碰撞产生了较大的能量损失,进而造成里程定位误差,里程轮定位也存在一定局限性。针对这一问题,中国石油天然气管道局的陈建军等[43]较早对里程轮定位精度的影响因素展开研究,并提出了提高定位精度的改进措施,通过管道检测实验测得里程轮定位精度由原来的2%提高到1%。文献[44]提出一种里程校正算法并进行了实验验证,结果表明该算法保证了计算结果的收敛性,检测160 m管道定位精度达到3.8%;缺点在于检测长距离管道,容易产生误差积累,最终大大影响检测精度。

可以看出,里程轮定位方式比较简单,适用于距离较短、速度变化均匀、管道内壁状态较好的情况。不足之处在于该技术受外界影响较大,车轮与油-气管道之间的摩擦力较小,不可避免的会有打滑现象的出现,影响其定位精度。

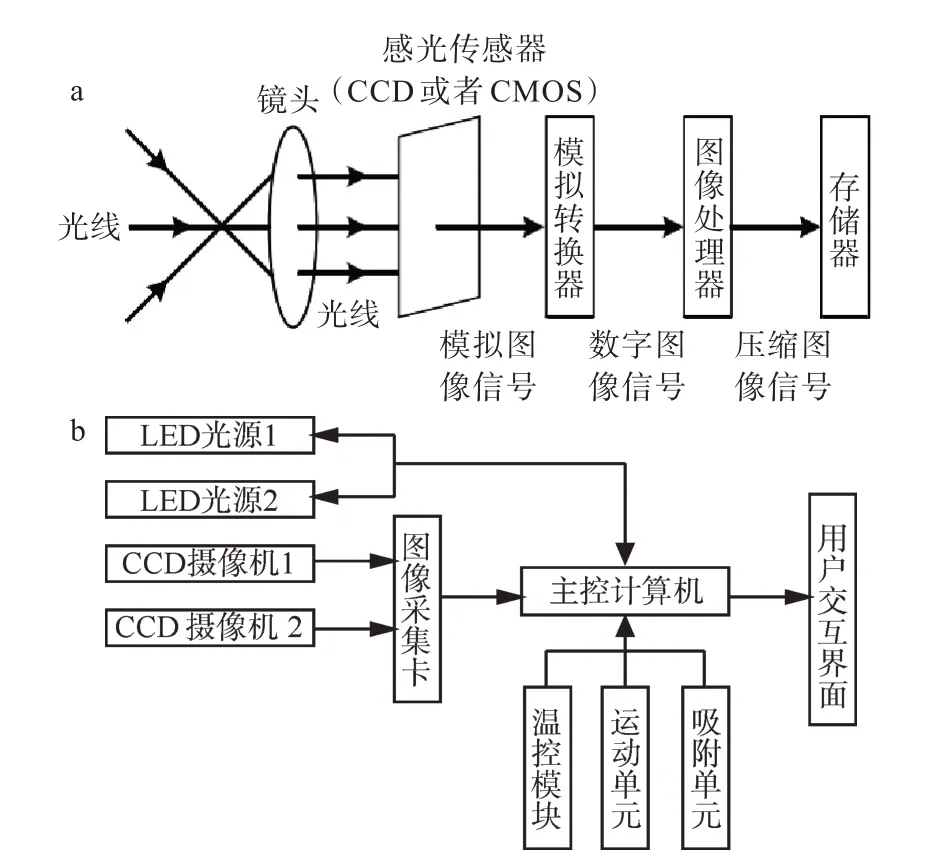

2.2.2 电荷耦合器件视觉定位法 电荷耦合器件(charge coupled device,CCD)视觉定位法是利用视觉摄像头实时拍摄实现管道内机器人定位。其中视觉传感器采集管道内信息后反馈给图像识别系统,根据像素分布和亮度、颜色等信息,转换成数字信号,让机器人能够辨识物体,并确定其位置,其工作原理如图6所示。

图6 管道机器人CCD视觉定位:(a)定位原理,(b)定位系统结构Fig.6 CCD visual positioning of pipeline robot:(a)principle of positioning,(b)system structure of positioning

CCD拍摄的图像是二维的亮度图像,现实场景是三维立体的,故三维场景的二维映射则是CCD视觉算法的难点。文献[45]提出一种几何三角变换的机器人CCD视觉定位方法,基于反转透视变换理论,将最大定位误差从5.26%减小到2.34%,处理时间约为0.7 s,验证了CCD视觉定位方法的有效性。文献[46]针对工业装配机器人,提出了一种基于边缘提取和曲线拟合CCD视觉定位方法,确定了工件抓取点空间目标位姿,而对于抓取工件的形状特征要求较高,形状不规则的工件识别率不足。

CCD视觉定位难点在于图像处理处理时间较长,质量和检测精度还有待提高。同时机器人在坡道、非正常日照(如夜晚)下识别定位能力有限,视觉传感器易被管内物质遮挡,功能发挥不足。

2.2.3 低频电磁定位法 极低频电磁波频率范围在3~30 Hz,具有良好的穿透性能,可穿过金属、岩石土层等,能应用于管道内外的联通[40]。低频电磁定位是通过电磁发射机和接收机互联,接收判断低频电磁信号,实现机器人在管道内实时定位跟踪[47-48],定位系统如图7所示。

美国的CDI公司、TWD公司、瑞士Rosen公司[49]都在生产研究低频电磁发射机及对应的接收机,实现了管道内检测器的跟踪和定位。国内清华大学、哈尔滨工业大学、中国矿业大学等高校也在低频电磁定位领域取得了相关成果,清华大学研究了管道内外低频磁场的传播和分布规律,实现了管道机器人在壁厚为20 mm条件下的实时跟踪,同时运动速度达到5 m/s。中国矿业大学魏明生[50]提出了一种自适应无线极低频电磁定位方法,实现了在管道壁厚为5.74 mm,管藏深度为0.8~2 m的环境下的三维定位。

电磁定位的方法需要机器人随时与外界通信联系,在良好工作条件下,低频电磁定位能够提高机器人的检测精度,精确管道缺陷的位置,可满足管道检测的需求。在管藏很深和环境恶劣的情况下,其定位精度和通讯性能也还亟需提高。

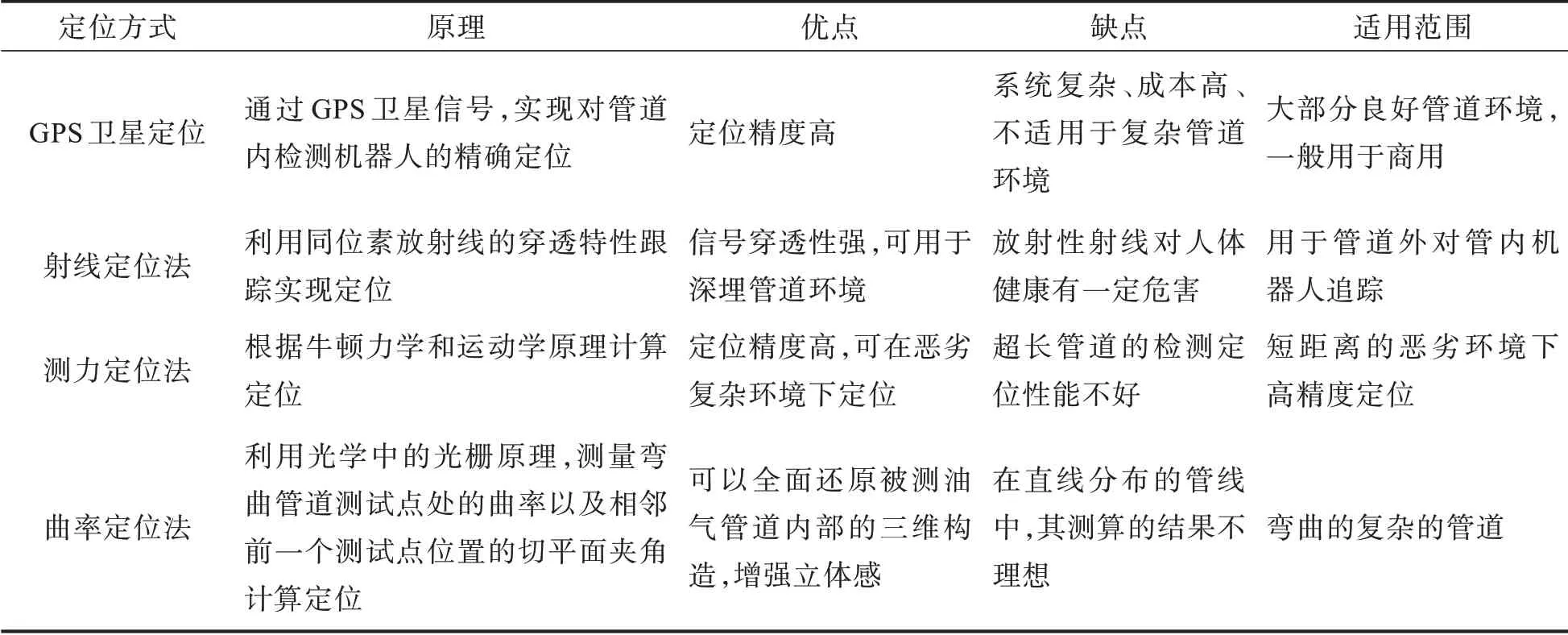

除此之外,同时,管道机器人定位检测中还用到GPS卫星定位法、射线定位法、测力定位法等,其他定位方式的对比如表4所示。

管道机器人众多定位方法中,都离不开传感器技术的运用,传感器进行信号采集直接影响定位效果,多传感器的信息融合能提高定位精度。同时,多种定位方法联合使用已经成为未来管道内检测器定位的发展趋势。在实际运用中,应根据不同情况,采用不同定位技术对管道内机器人和缺陷位置进行定位。

图7 管道机器人低频电磁定位:(a)定位原理,(b)定位系统结构Fig.7 Low-frequency electromagnetic positioning of pipeline robot:(a)principle of positioning,(b)system structure of positioning

表4 油气管道机器人定位方式对比Tab.4 Comparison of positioning methods of oil and gas pipeline robots

2.3 实时检测技术

管道检测需要利用视觉摄像头和其他传感器采集管道内信息,从而确定管内缺陷的位置。管道机器人检测方法主要有:超声波检测法、红外热成像检测法和基于视觉的自动检测技术。超声波检测法[51]利用脉冲反射原理来检测管道缺陷,由于超声波在不同介质交界面反射回来的能量大小不同,可在水、油等传输介质中工作,故适用于检测石油管道的厚度、衰减和缺陷位置及大小等;红外热成像检测法[52]利用被测目标和背景因温度不同热交换时进行检测,可检测管道泄漏、绝热层的损坏等,这种方法存在的问题是对光照敏感、缺少层次和立体感。

近年来,在管道机器人检测研究中,多采用基于视觉的自动检测技术[53],该技术需要采用视觉摄像头进行图像采集,而缺陷的判别通常通过人工观看,需要建立人与管内缺陷的互动,这就对检测的实时性要求比较高。缺陷检测的核心是对图像进行处理,图像处理过程复杂、步骤较多、耗时较长,因此提高图像处理的速度可保证检测的实时性[54]。

为提高管道检测实时性,其一是提高检测识别的速度。检测识别过程中常采用图像分割的方法,根据图像中的颜色、形状、纹理等特征,将图像分割成几个互不重叠的区域,使得每个区域内部的同质性以及区域间的差异性达到最大[55]。文献[55]提出的一种基于分层处理的思想,运用粗糙集的理论进行图像分割,分割出图像中的小目标区域,使检测识别运行速度提高了5~8倍。

其二是优化图像处理的算法,浙江大学的张易[56]等针对基于3维点云的目标检测问题,提出了一种高精度实时的单阶段深度神经网络算法,使系统检测运行速度达到20帧/s;文献[57]提出的一种基于RGB-D数据的实时SLAM算法,实验验证该算法能够以约5帧/s的频率实时更新点云地图,迅速、准确地重构出稠密化的三维环境,极大提高了检测实时性水平。

可以看出,传统的检测模型普遍遵循先检测、后识别、再定位的顺序,存在执行效率差、实时性不足的问题,难点在于对图像检测的方法和算法的优化。国内外现有的研究中,多从优化算法、图像分割、几何特征提取、统计特征提取、图像分类以及检测硬件优化等方面提升检测时效。随着图像处理技术的发展、检测算法的不断优化和高性能计算机的推行,管道机器人检测实时性将得到一定程度的提升。

3 核心技术存在的问题

管道检测机器人技术融合了多种学科技术,涉及到机械设计制造、自动控制技术、电子技术、计算机编程序言、感器技术等多种学科。目前,管道机器人研究仍处于发展阶段,与发达国家相比,我国的管道机器人研究还相对落后,仍需进一步突破技术难题。

1)弯道通过性。管道机器人的运动是高度非线性、时变和强耦合的,导致其动力学模型非常复杂。对于L形、T形和垂直的弯管,机器人的通过性能将大大降低,导致使用推广受限。改进机械结构,使机器人在弯管、特殊形式的管道中保持良好的通过性是研究的重点难点。

2)远程通讯定位。通讯定位需要随时与外界保持联系,目前所使用的定位方法在复杂管道环境下,普遍存在定位精度不高、通讯性能不强的现象。当在管藏很深或者管内环境潮湿复杂情况下,多种传感器易受影响,导致功能发挥不足。除此之外,对于多种传感器、多种定位技术的结合的研究还不够深入。

3)供能。现使用的管道机器人多采用电缆供能的方式,此方法虽然保证了供能的连续性,但由于缆线与管壁之间存在摩擦,缆线需要机器载动,无疑增加了能耗,不适用于长距离管道检测。而蓄能电池则同样存在续航的问题。因此,无缆线机器人的研究,以及轻质量、长续航电池的开发装配仍是管道机器人技术的难点。

4 技术难题解决策略

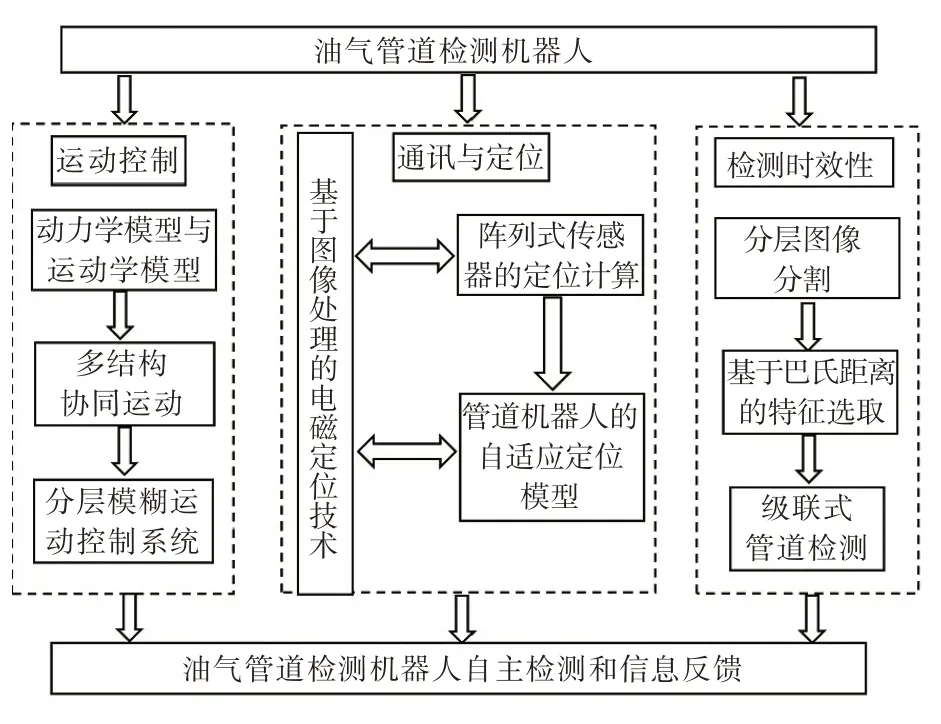

为解决以上技术难点,针对石油化工行业油-气管道检测机器人的研究,将主要集中在以下几个方面:适应复杂路径运动控制、高温带压工况下通讯与定位、具有检测实时性的研究方法等,研究方案如图8所示。

图8 油-气管道机器人技术路线图Fig.8 Technology roadmap of oil and gas pipeline robot

1)高温带压环境下运动控制。需要建立管道机器人运动学与动力学模型,运用多传感器获取机器人姿态和环境信息;采用分层模糊控制算法协调驱动体的直径、位姿与驱动轮转速差三个方面,减少模糊规则数,避免机器人多变量运动控制过程的“维数灾”,同时通过仿真分析得出控制模型与模糊控制器的控制性能,完成机器人在复杂管道路径下的运动控制。

2)通讯定位。采用基于图像处理的CCD视觉定位方法,加入低频电磁定位技术,利用CCD视觉定位初步确定机器人和缺陷大体位置,低频电磁定位则能保证管内机器人与外界保持联系。采用阵列式多传感器的布置方式,实现多信息融合,提高定位精度;建立自适应定位模型,解决管道材料、厚度、埋藏介质等外界环境变化时的定位误差,基于图像处理的电磁定位方法具有良好的稳定性和可靠性,可满足石油化工管道内机器人的实时跟踪定位需求。

3)实时检测技术。采用分层的图像分割方法,图像分层分将图像分割成几个互不重叠的区域,使得每个区域内部的同质性以及区域间的差异性达到最大化;结合基于巴氏距离的特征选择,对图像距离特征进行降序排列,舍弃不需要处理的图像;级联式分类组合成多个简单的分类器,并行处理能够显著减少计算时间,这样可使整个系统的检测识别效率得到很大的提高,满足工程实时应用的要求。

5 结 论

随着机器人技术的发展和管道安全要求的提高,管道检测机器人核心技术得到不断发展。通过叙述国内外油-气管道内检测机器人的研究现状,对管道机器人运动控制、定位和实时检测技术分别进行了对比分析,指出核心技术存在的不足。应对石油化工行业管道机器人的检测需求,分别对分层模糊神经网络控制技术、CCD视觉定位技术、低频电磁定位技术和分层图像分割的优化方法等基本原理及优缺点进行了分析,并提出了核心技术的应对方法,推动管道机器人检测技术向中高端化、智能化迈进。