基于风险的维修在化工机械设备管理中的应用

2021-06-26安海静孟宪龙李富贵

安海静 孟宪龙 李富贵

(必维(天津)安全技术有限公司,天津 300061)

0 引言

设备管理是化工企业保障安全生产的关键因素之一。企业如果疏忽设备管理,就很可能造成设备带病运转,发生泄漏、振动异常等故障。此时不但不能发挥设备的应有效能,还有可能成为安全隐患,造成更大的人员财产损失[1]。对于海洋石油钻采平台而言,其开采设备、工艺处理设备和易燃易爆物质集中在海上有限的空间[2],受交通运输限制,很难在第一时间进行修复或替换,因此更要重视平时对设备的管理。

目前国内很多学者都对设备管理有所研究,比如,吴春燕[3]对化工机械设备的管理和保养进行了分析,并提出一些管理和保养的策略。李英堂[4]从机械设备的安装角度,探讨了机械设备管理对生产运行的重要性。王旭[5]在探究化工设备管理技术中,重点研究了设备的润滑和防腐。

本文基于这些研究成果,以某石油公司运营的海上钻井平台为背景,通过对其上部的石化设备和辅助设备的维护管理进行评估,辨识出基于重大风险的关键设备,并从中选择对正常生产和应急抢险都非常重要的泥浆泵为例进行系统的RCM分析,探讨了海洋油气平台设备维护管理方面存在的不足,并总结了海洋油气平台石化设备管理分析流程,希望能够为以后的设备管理工作提供参考。

1 平台状况

本研究涉及的海上钻井平台属于自升式圆柱型三桩腿、钢质非自航、悬臂梁自升式钻井平台。平台主体为箱形结构,平面形状接近三角形,桩腿采用圆柱形桩腿,“艉二艏一”,桩腿下端设有桩靴。平台具备钻井、固井及辅助试油等能力。该平台作业范围为渤海湾地区水深5~40 m(含天文潮和风暴潮)内泥砂质或淤泥质海域或相似条件的其他海域。

根据主要设备台账显示,该平台目前有钻井设备9台、钻井辅助设备及仪表工具21台、固井设备6台、固控设备34台、甲板设备3台、电气设备38台、动力设备47台、通讯导航设备39台,此外,该平台还按规定配备了消防设备、通风设备、固定式探测器、救生设备等。

该平台的主要作业活动为海洋石油钻井作业,其作业类型主要涉及钻井、井下作业等,作业过程受海上自然环境、危险物质、作业过程本身等各方面的影响。

根据相关规范标准[6-7],该平台参照同类型作业的事故案例教训,从危险物质和危险作业两个方面进行危险有害因素辨识。其中,危险有害物质包括原油、天然气、硫化氢、润滑油及燃料油、油漆及稀释剂、放射源、氧气、乙炔等。生产过程中的危险有害因素包括井喷风险、火灾爆炸风险、油气泄漏风险等22大类。

图1 RCM分析基本流程

2 RCM分析

RCM(基于风险的维修)分析流程如图1所示。其中,故障模式、影响及危害性分析(FMECA)和科学制定检维修策略为RCM分析的两个主要组成部分。

2.1 设备筛选

本研究基于风险确定安全设备的逻辑决断图[8],根据该平台主要设备台账和操作手册中对设备的功能、用途和操作流程的描述,筛选出了该平台管理方关心的重大风险相关的关键设备30台(套),涉及井控、消防、关闭、探测、通风、应急、救生设备,以及部分结构设施。具体包含泥浆泵、防喷器远程控制台、吊机、消防泵、CO2灭火设备、燃油柜速关阀、可燃气体探测系统/火灾报警装置、通风设备、应急发电机、救生筏(艇)、燃油舱、钻井污水舱、压载泵等。

由于泥浆泵既是基于风险的关键设备,同时在平时正常作业中也是必不可少的设备,因此本文选择以泥浆泵为例,进行系统的RCM分析。此次平台配备的泥浆泵主要作用是通过循环系统中的高压管汇向井底输送钻井液,用以冷却钻头、清洁井底、破碎岩石、携带岩屑和平衡地层压力等。

2.2 系统划分

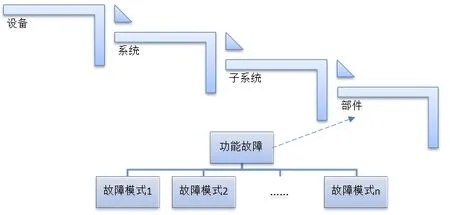

系统划分主要分为3个步骤:第一步需要将设备划分为若干系统,第二步需要根据设备组成及功能特性将系统划分为若干子系统,第三步则是在进行子系统划分后,确定子系统中所包含的部件(如图2所示)。

根据以上原则,该平台的泥浆泵作为一台设备,其构成系统主要包括液力端总成、动力端润滑总成、动力端密封、链条传动系统、曲轴总成、齿轮轴总成、十字头总成、喷淋泵总成、排出滤网总成、空气包和剪切安全阀。由于子系统及相关部件过于繁杂,故本文在此不赘述。

图2 系统划分

2.3 FMECA分析

FMECA分 析(Failure Mode Effects and Criticality Analysis)是故障模式、影响及危害性分析简称。根据行业惯例,本研究中涉及的常用设备故障模式类型主要以代码表示,具体如表1所示。本研究对于该泥浆泵的FMECA分析主要包括以下步骤:

表1 故障模式类型

1)对泥浆泵的各个系统,分别进行故障模式分析。例如,根据分析,“液力端总成”系统可能出现的故障模式包括:LOO、PDE、ERO、NOI、VIB、ELP。“动力端润滑总成”系统可能出现的故障模式包括:PLU、OHE、PDE、ELU、BRD。

2)找出每个故障模式产生的原因。一方面,从导致产品发生功能故障模式或潜在故障模式的那些物理、化学或生物变化过程等方面找故障模式发生的直接原因;另一方面,从外部因素(如其他产品的故障、使用、环境和人为因素等)方面找产品发生故障模式的间接原因。例如,根据分析,导致“液力端总成”系统出现LOO故障模式可能的原因是:上水管线密封不严密,使空气进入泵内;吸入滤网堵死;凡尔体、凡尔座损坏;活塞或缸套磨损。导致“动力端润滑总成”系统出现PDE故障模式可能的原因是:油温异常;油泵叶轮等损坏;管路堵塞。

3)评估每一个故障所造成的影响(分为局部影响和最终影响)。其中,局部影响是故障模式对该零部件自身及所在约定层次的使用、功能或状态的影响。最终影响是故障模式对初始约定层次设备的使用、功能或状态的影响。例如,根据分析,“液力端总成”系统出现LOO故障模式,其可能产生的局部影响是液力端工作异常,最终影响是可能导致泥浆泵停机。“动力端润滑总成”系统出现PDE故障模式,其可能产生的局部影响是润滑油系统故障,最终影响是可能导致泥浆泵停机。

4)对每一种功能性失效模式,进行风险分析,以确定其风险大小。本研究将风险定义为“风险=失效概率×失效后果”,主要从安全风险、环境风险、生产损失和维修成本4个方面对每一种失效事件进行评估。同时,根据风险值将风险分为四级(I级:可接受风险,II级:中度风险,III级:高度风险,IV级:严重风险)。另外,在分析过程中,本研究还借鉴了中石油公司内部使用的风险评估矩阵及风险分级划分准则[9],完成对泥浆泵设备的FMECA分析。从结果看,该泥浆泵可能出现故障的最高风险等级为II级,属于中度风险,需要依据具体情况采取措施,重视平时的日常维护工作。

2.4 维修策略制定

在完成FMECA工作后,本研究针对每一种故障根本原因,采用任务策略决策逻辑的方法确定了其对应的维护任务,以尽可能降低这个根本原因的发生,使风险进一步降低或维持在最低水平。其中,3处属于定期维修,33处属于视情维修。例如,为避免液力端总成的LOO故障,对应的维修策略应该是视情维修;为避免喷淋泵总成的FTS故障,对应的维修策略应该是定期维修。

表2 更新后的泥浆泵维护保养检查表(节选)

最终,根据RCM分析结果及设备的现状,本研究在该泥浆泵原有检查表的基础上更新了维护保养检查表。更新后的检查项数量是原来的3倍,不但涵盖了原有检查内容,还提出了新的检查项目,并明确指出每一项任务的执行周期。

3 结论与建议

本文通过对该平台上高风险设备的筛选,共筛选出30台(套)关键设备,涉及井控、消防、关闭、探测、通风、应急、救生设备,以及部分结构设施。然后,从中选取对日常生产和应急抢险都至关重要的泥浆泵为例,进行了深入的FMECA分析,并根据该结果制定了相应的维护维修策略,更新了维护保养检查表。

这种对设备管理的分析方式,与传统的针对某几种维修类型或者设备的方式不同,更加放眼于企业内部所有关心的设备,可以让使用方更加深入、系统地了解自己设备的工作条件,帮助他们针对不同设备不同特点,制定详细具体的设备管理策略。笔者建议设备管理方可在各类重要设备上应用此方法,以提高设备的运行效率、降低安全风险。