棉织物涂料数码印花适性规律

2021-06-26邬振东刘蕴莹

邬振东, 丁 亦, 刘蕴莹

(东华大学 a. 纺织面料技术教育部重点实验室; b. 纺织学院, 上海 201620)

在纺织品的生产过程中,印花工艺是一道非常重要的工序,其既可满足消费者对色彩的需求,也可提升纺织品的价值。传统纺织品印花多为辊筒印花和圆网印花,适用于工厂大批量生产,但存在生产流程长、劳动强度大、染料浪费严重、环境污染严重等问题[1-2]。随着科技的发展,纺织品数码印花在纸张喷墨印刷的基础上逐渐发展起来,其通过喷墨打印头往复运动向织物表面喷射不同颜色的微小墨滴,从而印制色彩繁多的图案[3]。相比传统印花,数码印花明显减少了废水污染和能源消耗,提高了生产的灵活性和产品多样性,尤其适用于小批量生产与多色彩设计[4]。

在涂料数码印花中,颜料与织物间的着色机理不同于染料,主要靠黏合剂将颜料和纤维黏结在一起,因此颜料粒子可黏着于所有纤维[5];涂料数码印花流程较其他种类墨水数码印花更为简易,省略了蒸化和水洗步骤。但涂料数码印花技术在实际运用中仍存在许多问题,例如:由于印前和印后显色机理及设备不同,印花过程中颜色信息的转换导致出现色差,最终产品和设计原稿产生较大差异;相同的配色方案运用到不同面料上时,由于基质纹理、光泽等特征的不同,最终的印花效果也不尽相同;只有打印完成后印品所表现的特征才能体现织物的印花适性,即“用了才知道”。影响纺织品印花适性的因素有很多,如预处理、墨水种类、纺织基质性能等。

采用主成分分析法构建棉织物印花适性的评价预测模型,以摆脱对经验的依赖;通过实际印花试验获得检测数据,从而探索棉织物印花适性及其印花显色规律,以验证棉织物印花适性评价模型。该研究在探讨织物结构与显色效果之间关系时考虑了较多变量,当数据量足够大时,有望为涂料数码印花适应智能织造的发展打下良好基础。

1 试验部分

1.1 棉织物印花适性评价指标选取

(1) 纱线支数。纱线支数即纱线的粗细程度。研究[6]发现,棉织物的纱线越细,喷墨印花后织物的颜色越深,防渗化效果越好。现采用线密度(单位:tex)表征纱线细度,为使研究更贴近实际生产,选用英制支数作为评价指标,并简称为支数。

(2) 织物密度。织物密度是影响颜料墨水在织物上渗化的主要因素。研究[7]表明,轻薄或疏松织物的纤维间空隙较大、抱水性较差,喷墨印花时,墨水易沿着纤维之间的空隙流动从而导致墨水渗化。若织物结构紧密,纤维间空隙较小,墨水则难以渗化。参照GB/T 4668—1995测试织物密度。

(3) 厚度。织物厚度影响印花的渗透率与染色深度K/S值,即:厚度越大,墨水层越薄,印迹越浅;厚度越小,印花时越容易发生墨水透印现象[8]。参照GB/T 3820—1997测定纺织品厚度。

(4) 纱线捻度。纱线捻度对墨水渗化的影响较大,纱线捻度越大,纤维间空隙越小,防渗化能力越好[8]。参照GB/T 2543.2—2001测定纱线捻度,本试验中捻度为10 cm内纱线的捻回数。

(5) 白度。织物的白度是指织物的洁白程度,其是可见光在所有波长范围内均匀漫反射的总反射率。一般而言,织物白度越高,墨水的显色效果越好,纺织品的色彩越鲜亮,所能表现的色域越广,视觉感受越好;反之,纺织品的色彩暗淡,阶调的再现性差,易出现偏色现象[9]。参照GB/T 8424.2—2001测定织物白度,选取CIE 1982白度。

(6) 芯吸高度。芯吸是指纤维从一处向另一处传递液体的能力,直接影响墨水的渗透性。在数码印花中,纺织品通过纤维间的毛细管效应传递墨水,芯吸主要表现为对墨水的吸收能力和均匀程度,将会对织物的印花渗透率、K/S值以及印花色彩阶调的再现性产生影响[10]。织物芯吸的测量参照FZ/T 01071—2008,试验测试30 min液面上升的高度,即芯吸高度。

(7) 光泽度。织物光泽度被定义为织物表面在反射入射光方面与完全镜面反射的接近程度。在数码印花中,将墨水喷印在纺织基质上,当入射光照射在墨层上时,首先在墨层表面反射(即首层表面反射光),其余入射光透过墨水层经墨水的选择性吸收后再透射出来,即主色光。因此,观察到的色光为主色光和首层表面反射光的混合光[11]。参照FZ/T 01097—2006测量织物的光泽度。

(8) 表面粗糙度。织物表面粗糙度是表示织物表面平整、光滑和均匀程度的物理量,直接影响织物的光泽度、芯吸高度以及反射率,从而影响墨水的转移以及印花的清晰程度[7]。参照FZ/T 01054—2012测试织物的表面粗糙度。

1.2 棉织物试样选取及物理性能测试

为控制织物组织结构不变,选取9块厚度、密度、白度、表面粗糙度等物理指标不同的平纹纯棉织物(南京美棉纺织品有限公司)作为研究对象,编号为1#~9#。试验的9块织物均不做预处理,其中,3#织物未经漂白处理,其织物印花适性指标数值涵盖范围较广,能更好地验证得到的综合模型的可靠性。使用Y511B型织物分析镜(常州二纺精密机械有限公司)、YG141N型数字式织物厚度仪(南通宏大实验仪器有限公司)、Y331N型纱线捻度仪(南通宏大实验仪器有限公司)、YG871-II型毛细管效应测试仪(温州方圆仪器有限公司)、YG524型织物光泽度测定仪(北京京晶科技有限公司)、Surface Tester KES-FB4-A型表面性能测试仪(KATO TECH)对织物的物理性能进行测试。

1.3 主成分分析法

主成分分析法(principal component analysis)是通过降维过程将多指标转化为少数几个综合指标的一种统计分析方法[12]。基于SPSS 24.0软件,利用主成分分析法对棉织物的物理性能指标进行分析,以主成分的方差贡献率为权重,通过线性加权求和的方式得到织物印花适性的综合评价值。

1.4 织物印花与显色性能测试

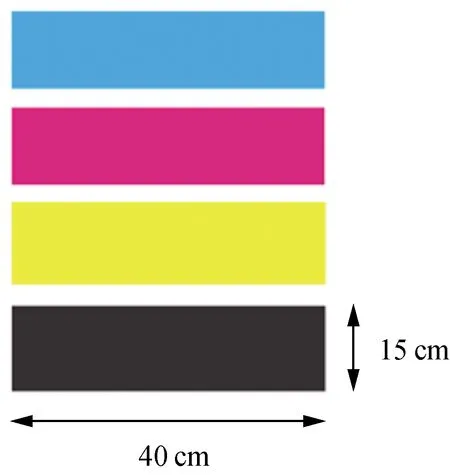

利用Photoshop cc 2019软件进行单通道印花机打印色块设计,打印机用RICOH Design软件控制,打印色块的示意图如图1所示,其用于测试印后织物色块CIE Lab值、K/S值以及印花渗透率。使用RICOH Ri 100型数码直喷印花机(理光中国投资有限公司)和青-品红-黄-黑(CMYK)四色捷特丝纺织水性涂料墨水(郑州鸿盛数码科技股份有限公司)进行单通道纯色印花。使用RICOH Rh 100型固色机(理光中国投资有限公司)进行固色操作,打印前热压使织物平整的温度和时间分别为165 ℃和5 s,打印完成后热固温度和时间分别为165 ℃和90 s。

图1 CMYK纯色印花测试图Fig.1 Test pattern of CMYK solid color printing

使用Datacolor 850型分光测色仪(德塔颜色商贸上海有限公司)对织物印花前后的颜色进行测试。测色条件:D65/10°,测色孔径为30 mm,不包含UV滤镜。仪器校正后,选择3次测试结果并求取平均值。墨水的渗化程度用织物印花的渗透率进行表征,根据测得的颜色区(打印后)和白布(打印前)的染色深度K/S值,计算印花渗透率RP[13]。

(1)

2 结果与讨论

2.1 棉织物印花适性评价指标测试结果分析

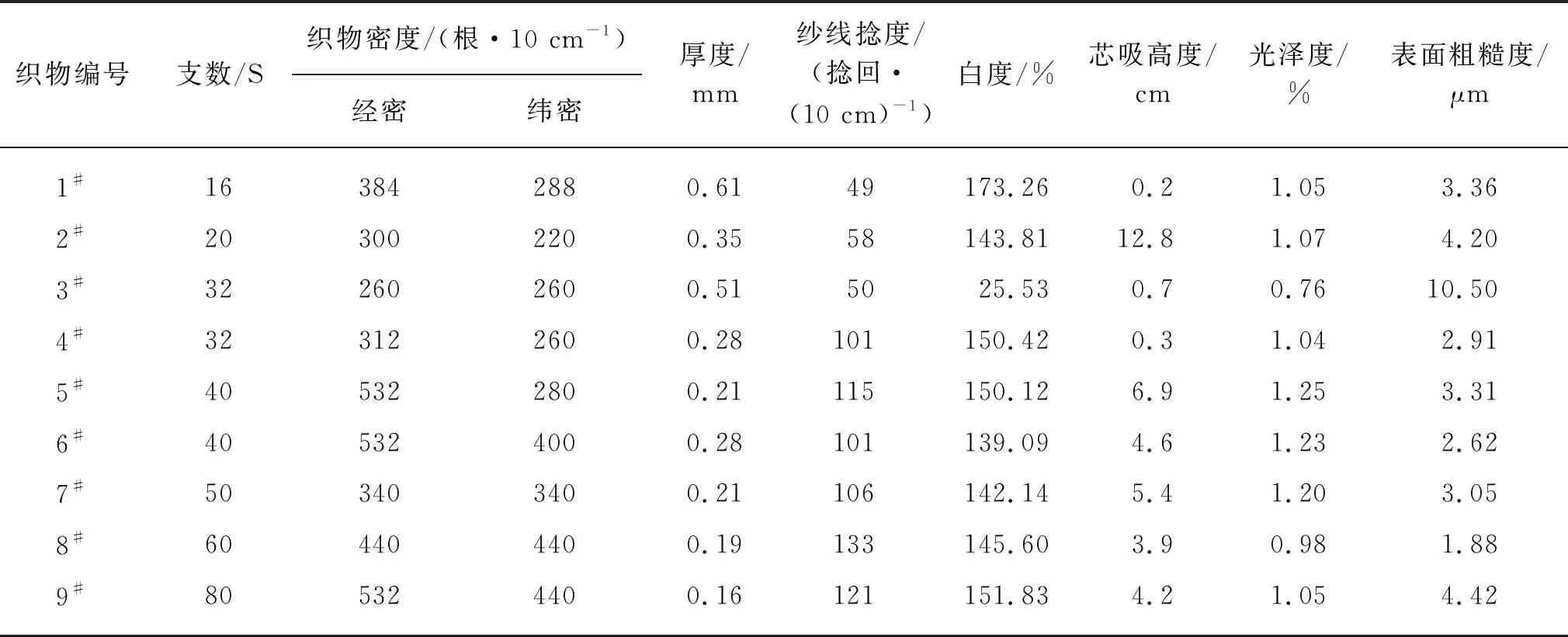

棉织物印花适性评价指标测试结果如表1所示。

表1 棉织物印花适性评价指标测试结果

在SPSS软件中,对棉织物印花适性评价指标执行主成分分析算法。为消除量纲的影响,对表1中的数据进行标准化处理,最终得到各指标之间的相关系数矩阵,如表2所示。

表2 各指标之间的相关性矩阵

由表2可知:相关系数超过0.8的指标有纱线支数、纬密、厚度、纱线捻度、白度、表面粗糙度,这6项指标间存在明显的相关性,说明其彼此间存在信息上的重叠;部分指标的相关系数低于0.6,说明这些指标间的相关性较弱。主成分分析法可消除相关性,能够反映棉织物间确切的关联和影响[12]。

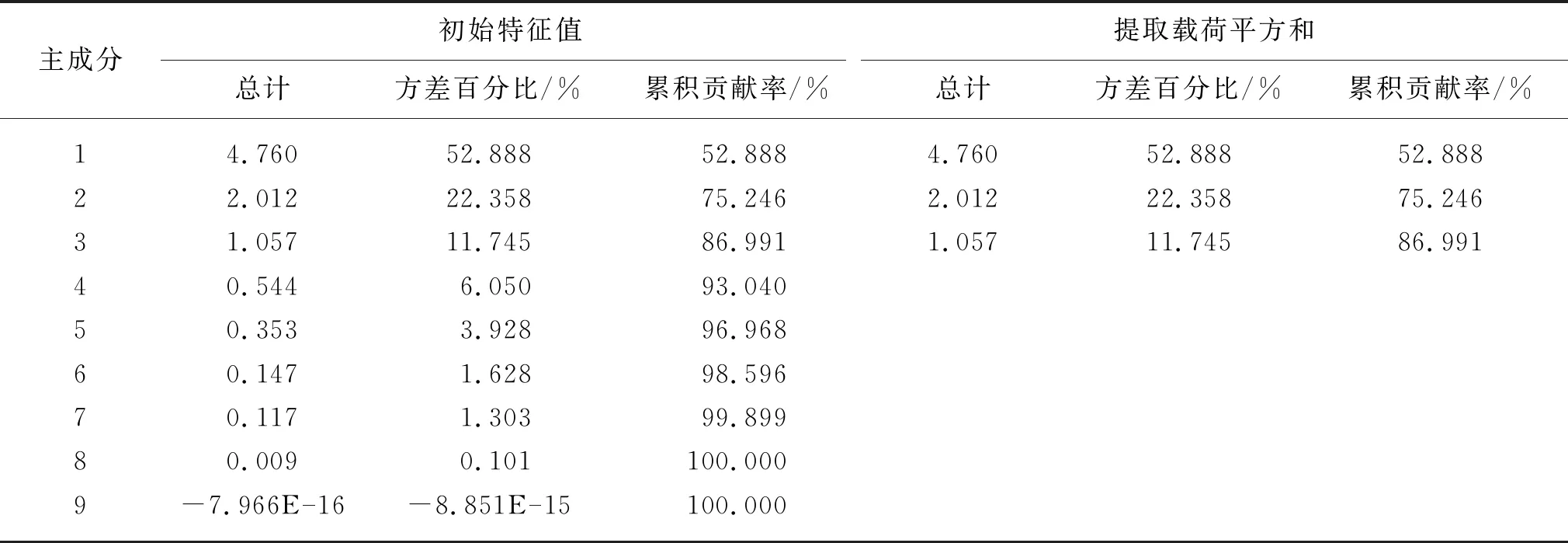

计算相关系数矩阵的特征值、贡献率以及累计贡献率,结果如表3所示。

表3 方差分解主成分提取表

由表3可以看出各成分解释原始变量总方差的情况,可知主成分分析提取到3个主成分。原始变量总方差的解释率也称作累计贡献率。按照主成分选取标准,通常将累计贡献率超过85%的主成分提取出来,因此表3提取的3个主成分是合适的。

3个主成分的成分矩阵如表4所示。由表4可知:纱线支数、经密、纬密、纱线捻度、白度、光泽度在第1主成分上正载荷较大,即与第1主成分呈较强的正相关性;厚度、表面粗糙度在第1主成分上具有较高的负载荷,即呈现出较强的负相关性。这8项指标能够反映织物表面性能和基本物理性能,对织物印花的影响较为明显。对于纱线支数较高、经纬密与纱线捻度较大、白度与光泽度较高、厚度与表面粗糙度较低的织物,在进行印花时能够以最大的面积与墨水接触,可较均匀、完整地完成墨水转移,并且印品的色彩还原性较好。纱线支数在第2主成分上正载荷较大,即与第2主成分呈较强的正相关性,

表4 主成分矩阵

表明纱线支数对织物印花有较明显的正向影响;芯吸高度在第3主成分上正载荷较大,即与第3主成分呈较强的正相关性。织物芯吸效果越好,墨水吸收性越好,印品的色彩、阶调再现性也越好。棉织物的9项指标均有体现,表明提取的3个主成分可基本反映所有指标,故采用3个新变量代替原始的9个变量。

计算主成分系数得到各个主成分的表达式。以这9项指标为自变量,与各自的权重相乘,得到评价棉织物印花适性的综合表达式,如式(2)~(5)所示。

Y1=0.324X1+0.367X2+0.336X3-0.389X4+0.414X5+0.299X6+0.112X7+0.313X8-0.350X9

(2)

Y2=0.458X1+0.045X2+0.370X3-0.123X4+0.200X5-0.421X6-0.341X7-0.424X8+0.352X9

(3)

Y3=0.134X1-0.147X2-0.204X3-0.394X4+0.056X5-0.327X6+0.763X7+0.025X8+0.268X9

(4)

Y=(0.528 9Y1+0.223 6Y2+0.117 5Y3)/0.869 9=

0.333X1+0.215X2+0.272X3-0.321X4+0.311X5+0.030X6+0.084X7+0.085X8-0.086X9

(5)

式中:X1,X2, …,X9依次为棉织物的纱线支数、经密、纬密、厚度、纱线捻度、白度、芯吸高度、光泽度、表面粗糙度标准化处理后的数据;式(2)~(4)分别为第1~3主成分的表达式;Y为棉织物印花适性的综合值。

2.2 综合得分及排名

利用式(5)计算各织物主成分的综合得分即印花适性的综合值,结果如表5所示。

表5 各棉织物主成分及印花适性综合排名

由表5可知:5#、 6#、 8#、 9#织物在第1主成分上得分较高,表现为具有较高的纱线捻度和经纬密,以及较低的厚度和表面粗糙度;3#、 8#、 9#织物在第2主成分上得分较高,表现为这3种织物具有较高的纱线支数;2#、 5#织物在第3主成分上得分较高,表现为这两种织物具有较好的芯吸效应。从棉织物印花适性的综合评价结果看,6#、 7#、 8#、9#织物的排名靠前,这与其在第1、2主成分上的排名基本一致。因此,织物综合评价模型能够较好地体现各主成分,表明由主成分分析法得到的综合模型可用于快速评价织物的印花适性。

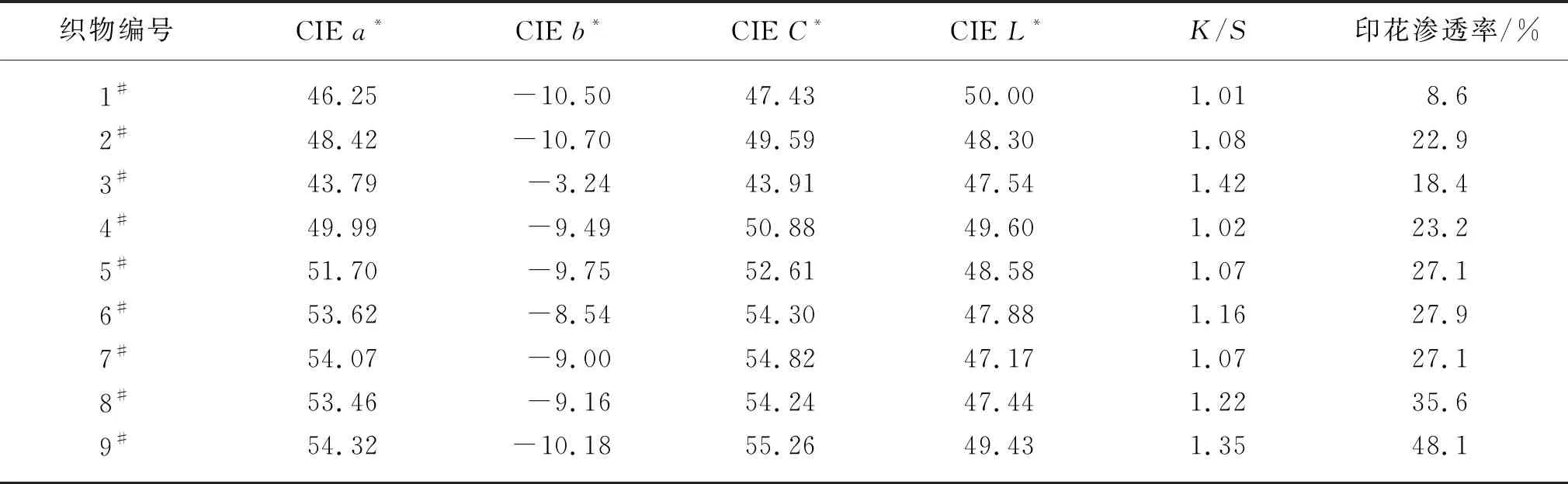

2.3 棉织物印花适性与显色规律探究

棉织物显色性能测试结果及分析如表6~9所示(3#织物未经漂白处理,数据单独分析,文中在计算平均值与标准差时将3#剔除)。表6为喷墨印花品红色块的颜色数据。由表6可知,在打印品红色时,除3#织物以外的其余8块织物随织物印花适性(用表5中的综合得分表征)增加,CIEa*值逐渐增加,8块织物的CIEa*值为51.48(均值)±2.79(标准差),表明视觉上打印在织物上的品红色中反射出的红色光成分增多。CIEb*值为负数,表明打印在织物上的品红色中含有少量的绿色。CIEC*值代表颜色饱和度,剔除3#织物后,织物的颜色饱和度随其印花适性的增加而增加。CIEL*值表示颜色明度,8块织物的CIEL*值为48.55±0.98,其中3#、 6#、 7#、 8#明度较低。这是因为明度主要取决于物体的反射率[6],即织物的光泽度与白度对印花明度的影响较大,而这4块织物的白度与光泽度均较低,因此其明度较低。3#织物的K/S值(1.42)在9块织物中最大,这是因为3#织物未经漂白处理,底色较深,影响了最终打印颜色的深度。其次为8#和9#织物,根据K/S值的计算公式,反射率减小将导致织物的表观颜色变深[14],织物厚度越小,墨滴在毛细管、氢键的作用下越易于穿过纤维孔隙向织物内部渗化,易发生墨水透印现象[8],使得更多的染料固着在织物上,从而使8#、 9#织物对光的吸收率增大,对光的反射程度下降,因此除3#织物以外,这两块织物所显现的品红色最深。9块织物的印花渗透率为1#织物最低、9#织物最高。结合表1可知:1#织物厚度最大,9#织物厚度最小,表明厚度对印花渗透率的影响较大;芯吸对印花渗透率也有一定影响,纺织品芯吸主要表现在对墨水的吸收能力和均匀程度方面,芯吸效应增强,通过纱线或纤维传导的墨滴量较多,织物防渗化能力减弱,印花渗透率增大[15]。

表6 喷墨印花色块的颜色数据(品红)

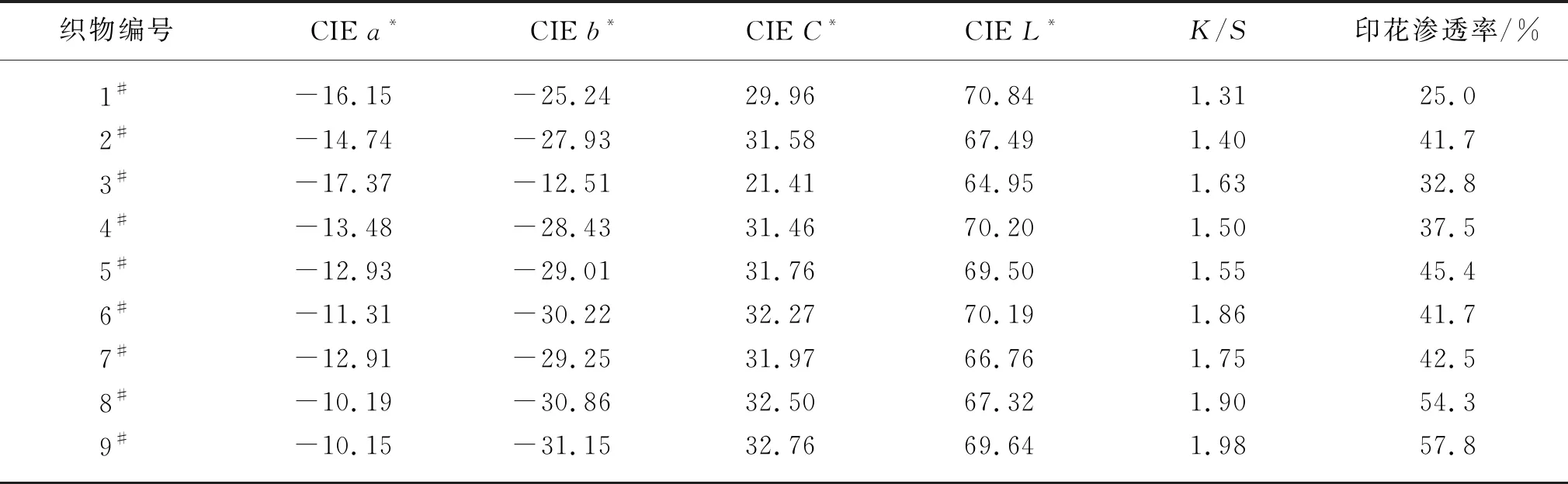

喷墨印花青色色块的颜色数据如表7所示。其中,CIEa*为负值时,代表绿色成分,该值越低,颜色中的绿色成分越高。由表7可知:打印青色时,3#织物白度最低,打印时会出现偏色现象,其表面粗糙度最高,印花适性最差。由此可见,白度与表面粗糙度对棉织物印花适性影响较大,推测提高棉织物白度或降低其表面粗糙度,可提升印花织物的颜色再现性。除3#织物以外,其余织物的CIEa*值随织物印花适性的增加而略有增加,表明织物颜色中的绿色成分逐渐减少。CIEb*值为负且随织物印花适性的增加而逐渐增大,表明视觉上打印在织物上的青色中反射出蓝色光成分逐渐增多,导致视觉上反射出的蓝色光成分增多的直接原因是织物结构的改变。CIEC*值随织物印花适性的增加而增加,即织物颜色逐渐变得鲜艳。9块织物的CIEL*值为69.00±1.60,其中3#、 7#、 8#织物的明度较低,这是因为这3块织物的白度与光泽度较低。9块织物的K/S值为1.66±0.23, 8#和9#织物所显现的青色最深。9块织物的印花渗透率为(43.22±9.42)%,渗透率的波动较大,1#织物最低,8#和9#织物最高(均大于50%),从织物背面明显能看到颜色的渗透现象。结合表1可知,1#织物厚度最大而芯吸效应最差,9#织物厚度最小且芯吸效应较好,表明厚度与芯吸效应对印花渗透率的影响较大。

表7 喷墨印花色块的颜色数据(青色)

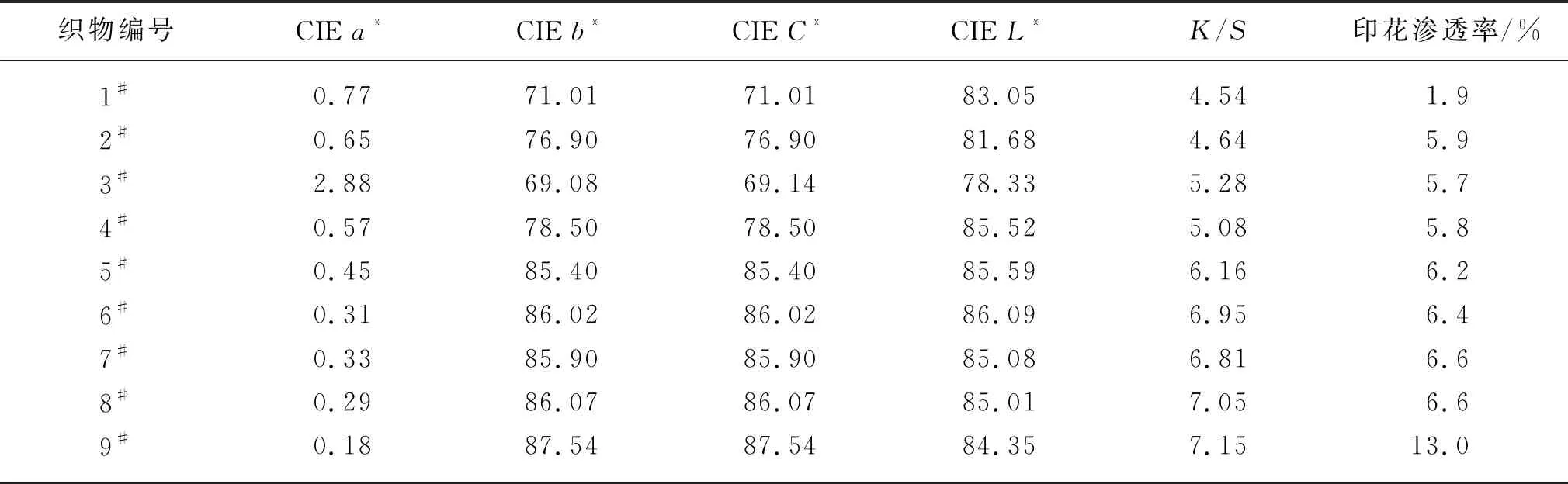

喷墨印花黄色色块的颜色数据如表8所示。由表8可知:打印黄色时,除3#织物以外,其余8块织物的CIEa*值为0.44±0.19,说明打印黄色中的红光基本相同且都趋向于0。3#织物受其底色影响,CIEa*值略大。CIEb*值随织物印花适性的增加而逐渐增加,表明打印的黄色调逐渐增强,但是各织物打印黄色时的显色效果相差较大。CIEC*值随织物印花适性的增加而增加,但9块织物的CIEC*值标准差为±5.58,表明各织物黄色的显色饱和度存在较大差异,即本试验所用黄色墨水在印花适性较高的织物上可实现高饱和黄色,而相同织物上品红和青色的饱和度较低。9块织物的CIEL*值为54.55±1.39,表明各织物表面黄色的明度波动较大,其中,4#、5#、6#织物黄色明度较高,2#织物较低,3#织物最低,同理证明织物光泽度与白度对印花明度的影响较大。9块织物的K/S值为6.05±1.05,其中8#和9#织物所显现的黄色最深,随织物印花适性增加,织物表观黄色逐渐变深且各织物间颜色深度差异较大。9块织物的印花渗透率为(6.55±2.84)%。其中3#~8#织物的印花渗透率基本一致,黄色墨水在该9块织物上的渗透率较青色和品红有所降低,其中1#和9#织物的印花渗透率相差较大,同理证明厚度与芯吸效应对印花渗透率有较大影响。

表8 喷墨印花色块的颜色数据(黄色)

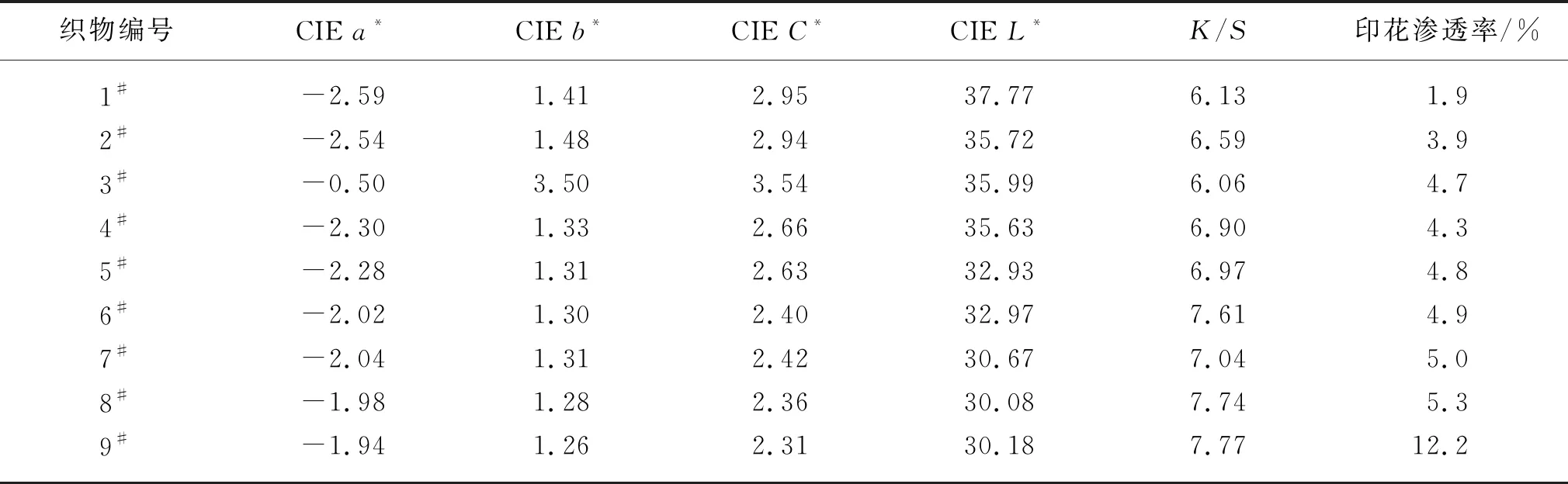

喷墨印花黑色色块的颜色数据如表9所示。理论上在打印纯黑色时CIEa*值和CIEb*值应趋向于0。由表9可知:9块织物的CIEa*值为-2.21±0.24,CIEb*值为1.34±0.07,本试验所用的黑色墨水呈现微弱的绿光和黄光。9块织物的CIEC*值为2.58±0.24,表明各织物打印黑色时的饱和度基本一致。由于黑色为非彩色,则CIEC*值越趋近于0,黑色越纯正。由CIEL*值可知,明度随织物印花适性的增加而降低,即所打印的黑色越来越黑。CIEL*值从1#织物的37.77降低至9#织物的30.18,表明各织物打印黑色时明度相差较大且所打印的黑色越接近于纯黑色。9块织物的K/S值为7.09±0.55,其中8#和9#织物所显现的黑色最深,随着织物印花适性的增加,织物表观黑色越深。9块织物的织物印花渗透率为(5.29±2.80)%,波动较大,黑色墨水在九块织物上的渗透率都比较低。

表9 喷墨印花色块的颜色数据(黑色)

3 结 论

(1) 根据主成分分析法得到的棉织物涂料数码印花适性评价模型,结合棉织物印花适性与显色规律,可将其用于快速评价棉织物印花适性。

(2) 在棉织物涂料数码印花中,白度与表面粗糙度对棉织物印花适性的影响较大,提高棉织物白度或降低其表面粗糙度可提升印花织物的颜色再现性。织物光泽度与白度对印花明度的影响较大,提高织物光泽度与白度有利于提高印花的明亮程度。若织物的厚度和经纬密增加、表面粗糙度降低,则墨滴的铺展面积将变小,墨滴在织物上的K/S值将增大,从而表观颜色会变深。织物厚度和芯吸效应对印花渗透率的影响较大,即织物厚度降低、芯吸效应增强时,通过纱线或纤维传导的墨滴量较多,防渗化能力减弱,织物的印花渗透率增大。

(3) 在墨水方面,于相同织物上打印品红、青色时的印花渗透率明显高于黄色与黑色;在色彩饱和度方面,于相同织物上打印的黄色的饱和度明显高于品红与青色;在K/S值方面,打印的黄色与黑色的颜色深度明显高于品红与青色。因此,不同颜色的墨水打印在同种织物上的显色效果不同,色彩品质也不同。本文未做墨水配方的讨论,后续可针对墨水配方对织物显色的影响做深入研究。