3 820箱集装箱船分段模型拼装设计1

2021-06-26顾文捷袁圣涛栾建春高书清

顾文捷,袁圣涛,栾建春,高书清

(1. 泰州口岸船舶有限公司,江苏泰州 225321;2. 泰州海清船舶科技有限公司,江苏泰州 225300)

0 引言

传统的造船生产设计是以平面结构图纸加零件托盘表的形式分发给施工人员,对应零件托盘表看平面图需要很强的空间思维能力去想象实体的空间形状。为了解决普通工人识图、读图的困难,提高生产效率,文章以3 820箱集装箱船为例,在船舶建造前分析船型特点,根据不同区域将主船体划分成不同区块,包括双层底分段、舭部分段、舷侧分段、甲板分段、舱壁分段、机舱分段和首尾分段,分别对每个区域的结构特性加以分析与研究,用TRIBON建模模块进行三维实体建模,各部分组立模拟拼装设计,选择最佳的建造方式,编制建造工艺,用于指导现场施工,以达到缩短造船周期的目的。

1 船型特点及区域划分

3 820 箱集装箱船有一层连续甲板,艏部为球鼻艏,艉部为球型艉,船体首尾区水线以下型线狭瘦。全船舭部几乎没有平行舯体。平底线区很小,侧面呈橄榄状,从船底至甲板的肋骨型线变化很大,机舱后部区的横截面呈带茎的倒栽蒜头状,首部型线“飘展”呈飞鸟状,舱内舷及首部呈台阶形结构。船舶沿纵向有首尖舱、艏侧推舱、5个货舱、机舱和尾尖舱。边舱和双层底压载舱、上层建筑共9层,位于机舱上方。根据船型特点和各部分结构形式以及船台的起吊能力,将全船划分为若干个分段。主船体双层底区域分成HB01~HB15共15个立体分段,舭部区域分成CW01~CW15共15个立体分段,舷侧区域分成HS01~HS15共15个立体分段,横舱壁区域分成HT01~HT06共6个分段,以及首部分段、球鼻艏分段、机舱分段和尾部分段。

2 底部区域典型分段的拼装设计

底部HB分段,根据其结构形式将分段划分成双层底和舷侧左右2层平台3个组立,考虑到双层底分段内底板是平直的,外板首尾有线形,为便于胎架铺设,组立以平直的内底板为基面反造,舷侧组立以平直的内纵壁为基面侧造。2个组立的外板划分以内底板向上100 mm作为划分线。3个组立的外板均为散贴。双层底翻身正态后,吊舷侧组立正态总组。

装配顺序:内底板/平台板拼板、焊接→上胎架铺板、定位、划线→划线验收→构架、部件装焊→将预制好的外板片/平台板片吊上分段→吊环及加强的安装→翻身焊→双层底部分和平台部分组合→预舾装→完工测量→结构性验收,预装验收→提交船东、船检验收→正态上门架喷砂涂装。

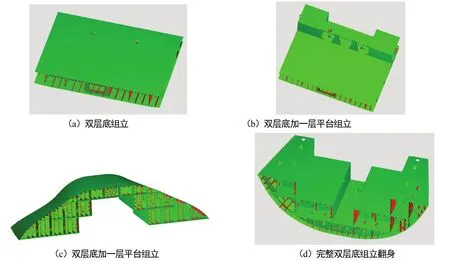

此类分段先拼焊双层底组立,再拼双层底组立和第一层平台以下组立,最后将双层底组立、第一层平台以下组立和第二层平台以下组立拼装成段。3个组立组装成完整的双层底分段。底部组立装配流程如图1所示。

图1 底部HB分段组立装配流程图

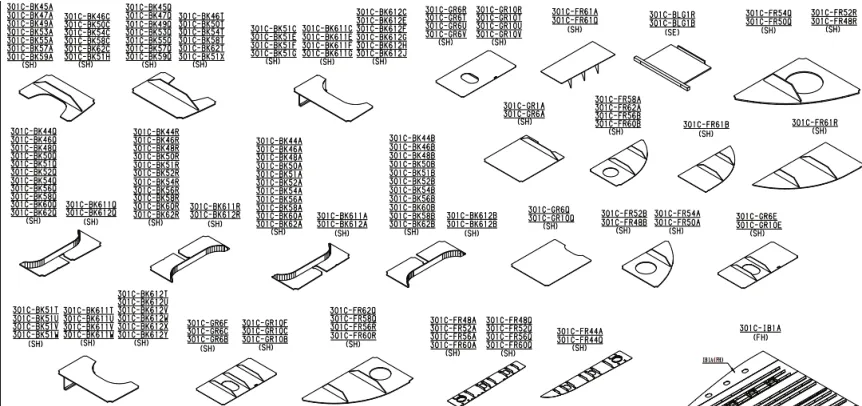

其中小组立装配也以立体模型的图纸分发给施工人员,施工人员在消化生产设计图纸的同时参看三维立体模型,可以很直观地对照着模型将构件对号入座。小组立装配模型如图2所示,其他区域类似。

图2 底部小组立装配模型图

3 舭部区域典型分段的拼装设计

根据舭部区域的船型特点、结构形式、板材规格和建造能力,将舭部区域分成CW01~CW15共15个立体分段,以线型比较繁杂的舭部分段为例,利用 TRIBON系统平面建模模块和曲面建模模块分组立建实体模型进行模拟拼装设计。

舭部分段含有距基线4 777 mm和距基线7 673 mm这2个平台,将舭部分段设置为2个组立,即4 777 mm平台组立和7 673 mm平台组立。分别以4 777 mm平台、7 673 mm平台为基面反造,2个组立以平台板向上100 mm作为外板接缝,外板均散贴。2个组立以7 673 mm平台为基面反态组合。

装配顺序:平台板拼板,焊接→上胎架铺板、定位、划线→划线验收→构架、部件装焊→将预制好的外板片吊上组→吊环及加强的安装→翻身焊接→预舾装(集装箱箱脚垫板的安装见专项工艺)→完工测量→结构性验收,预装验收→提交船东、船检验收→侧态上门架喷砂涂装

分段装配流程先吊装4 777 mm平台组立,再吊装双层底翻身,最后吊装7 673 mm平台组立形成完整分段。舭部CW组立装配流程如图3所示。

图3 舭部CW分段组立装配流程图

4 舷侧区域典型分段建造的拼装设计

舷侧区域平行中体比较长,根据舷侧区域结构比较简单的船型特点,将舷侧区域分成 HS01~HS15共15个立体分段。

舷侧分段包含2个平台、1层甲板、边纵壁和外板,该类分段分为2个组立,以10 569 mm平台为分界:舷侧组立、10 569 mm平台组立。舷侧组立以内侧壁为基面侧造,10 569 mm平台组立以10 569 mm平台为基面反造。待各组立完成后,摆升高支撑以内壁为基面组合,外板散贴。

装配顺序:胎架制作(16600纵壁应考虑加放适当的反变形,以分段中间的肋位为基点,两侧向下放5 mm)→将拼焊完工的纵壁板吊上胎架铺板、定位、划线→划线验收→构架、部件装焊→上外板→预舾装→将已完工的10 569 mm平台吊装合龙→吊环及加强、工装件安装→翻身焊接→完工测量→结构性验收,预装验收→提交船东、船检验收→侧态上门架喷砂涂装。

分段装配流程先吊装舷侧组立与横舱壁组立,再吊装10 569 mm平台组立,形成完整的舷侧分段。舷侧HS分段组立装配流程如图4所示。

图4 舷侧HS分段组立装配流程图

5 横舱壁分段的拼装设计

横舱壁6个区域都相似,包含3个平台,距基线17 613 mm平台、13 465 mm平台和10 569 mm平台,包含6个框架式垂直桁。以其中一个典型区域的横舱壁为例,建造方式以距基线17 613 mm平台、13 465 mm平台和10 569 mm平台为界分成4个组立,以一侧横舱壁板为基面侧造。

装配顺序:横舱壁/强框架拼板,焊接→上胎架铺板、定位、划线→划线验收→构架、部件装焊→吊环及加强的安装→预舾装→完工测量→结构性验收,预装验收→提交船东、船检验收→侧态上门架喷砂涂装。

先拼框架,各平台组立安装好之后吊装到横舱壁板上定位焊接,分段拼装流程如图5所示。

图5 横舱壁拼装流程图

6 首部分段的拼装设计

首部区域由多层平台和横舱壁、强肋骨框架和普通肋骨组成,根据首部的结构形式,建造方式以各层甲板和平台为基面反造,散贴外板。

装配顺序:各层甲板和平台、强框架、横舱壁拼板,焊接→上胎架铺板、定位、划线→划线验收→构架、部件装焊→散贴外板并焊接→吊环及加强的安装→预舾装→完工测量→结构性验收,预装验收→提交船东、船检验收→反态上门架喷砂涂。

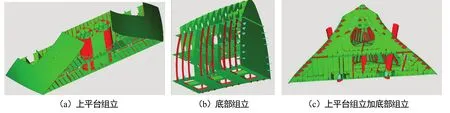

分段装配流程先吊装最上面的平台组立,再依次吊装下面的平台组立,吊装横舱壁组立,最后吊装外板,形成完整的首部分段。首部分段组立装配流程如图6所示。

图6 首部分段组立装配流程图

7 首部球鼻艏分段的拼装设计

球鼻艏区域外部线形比较繁杂,经分析研究,除肋骨平面以外都是曲面形状,如果以曲面为基面摆胎架建造,很难控制外形尺寸,很难控制内部构件的安装角度。研究最佳的建造方式是以平直的面为基面建造,故选择平面肋板基面卧造,散贴外板的建造方式。

装配顺序:肋板/强框架拼板,焊接→上胎架铺板、定位、划线→划线验收→构架、部件装焊→散贴外板并焊接→吊环及加强的安装→预舾装→完工测量→结构性验收,预装验收→提交船东、船检验收→反态上门架喷砂涂装。

球鼻艏分段装配模型如图7所示。

图7 球鼻艏装焊模型

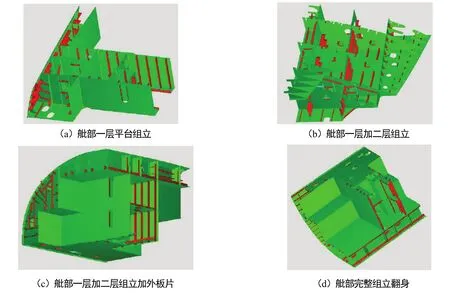

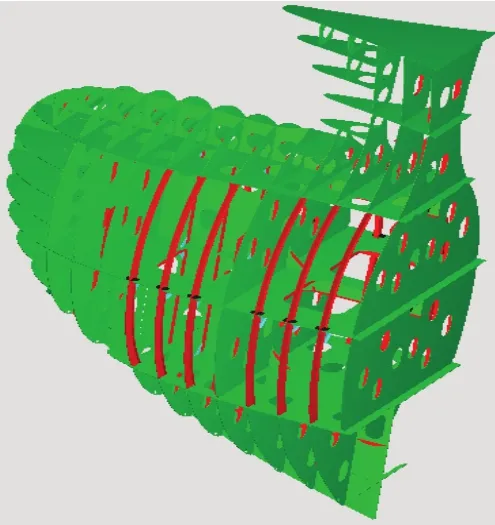

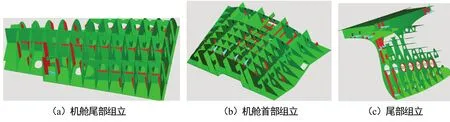

8 机舱和尾部分段的拼装设计

机舱尾部区域有基座和尾轴,结构形式也比较复杂,建造分机舱段、尾部段和尾轴段,经分析研究,机舱区域分前后2个小段,其建造方式也是以各层平台为基面反造最佳,以平台为基面,拼装基座纵横框架,散贴外板,最后几个区域进行搭载。

装配顺序:各层平台板拼板,焊接→上胎架铺板、定位、划线→划线验收→构架、部件装焊→散贴外板并焊接→吊环及加强的安装→翻身→完工测量→结构性验收,预装验收→提交船东、船检验收→正态上门架喷砂涂装。

机舱和尾部分段装配模型如图8所示。

图8 机舱和尾部分段装配模型图

9 结论

通过对3 820箱船全船主船体不同区域建三维模型,预先进行模拟拼装设计,优化建造工艺,配合生产设计三向投影平面图纸,把三维立体模型附生产设计图纸中,有了实体模型辅助造船,解决了普通工人识图、读图的困难,工人在船舶建造过程中参照模型能够很直观地识图、读图,进行部件装配、组件装配、分段装配。施工人员根据模型将所有的零部件对号入座,装配效率比传统建造模式提高10%,有效提高造船的经济效益。