基于PLC的运料传送带的控制系统设计

2021-06-25李晓东田成元

李晓东,田成元

(甘肃交通职业技术学院,甘肃兰州,730070)

0 引言

本文针对传统皮带运输机的节能运行进行了分析,设计了基于PLC 的控制系统。可编程控制器(PLC)是以微处理器为基础的通用工业自动化控制,被称为工业自动化的支柱之一。

1 总体方案设计

1.1 皮带运输机的结构

该皮带式输送机具有结构简单、运行正常、输送能力大、部件摩擦强度低、能耗低等优点,能自由行走,在机体全长或弯曲的地方可以横向装卸。引擎是一个能量源,有一个发射器,它与主机相连:物料不断地被输送到传送带上。滚子装在搁板上,滚子由轴、轴承和标准袖等组成,输送带是承载机构和牵引机构。

1.2 运输机的工作流程

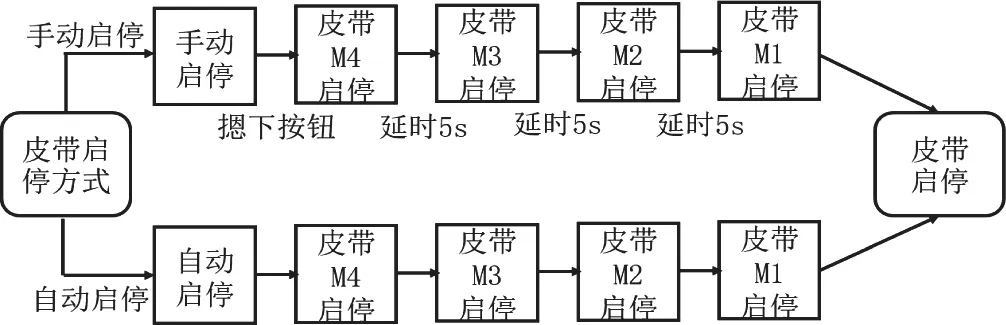

(1)启动

自动启动:点击自动启动按钮,启动信号灯亮,启动时启动(终端)M4载物架,延时5秒启动m3,延时5秒启动M2,延时5秒启动M1,5秒后启动M1,即启动M4【启动】%5延时5秒,启动 m3【启动】%5 延时 5%M2【启动】%1【启动】%。M4 手动激活 :点击开始按钮,开始光线明亮,通常情况下,启动皮带机M4,按钮然后点击M3,然后开始M3的带式输送机,然后单击按钮平方米,开始带式输送机M2,终于按下开始按钮M1,M1开始带式输送机。系统启动流程图如图1所示。

(2)停止

自动停止:自动停止按钮,停止灯照亮,正常情况下,停止停止送电端(头)皮带机,后安排再次装运,以阻止其他带式输送机;M1手动停止:按下停止按钮,停止灯,在正常情况下,停止皮带机M1,刹车灯灯;停止按钮,然后单击平方米,然后停止皮带输送机M2,M3,然后单击停止按钮,然后停止皮带机M3,M4终于停止按钮,然后停止M4带式输送机。系统停止流程图如图1所示。

图1 皮带启动流程图

1.3 系统的设计内容

带式输送机控制系统采用PLC控制发动机,控制煤的运行,允许在紧急情况下按相反的顺序启动、停止故障和停车。出现故障时,需要前面的皮带输送机和皮带立即停止,启动自动控制当第一个开始最后的皮带机,5秒之后延迟,进而启动其他带;当发生故障时,紧急开关应手动和自动启动紧急开关,以停止所有带宽传送带的维护,并停止与相应数据相连的一个电流表,如果电流或电压是手动控制的,则可以手动禁用。

2 皮带运输机装置控制系统的硬件设计

2.1 可编程控制器(PLC)的选型

可编程序控制器是专门为数字应用程序操作而设计的电子设备。经工业家综合考察,系统选用日本三菱公司生产的FX3U系列PLC,型号为FX3U--4AD-PT-ADP,具体模块技术参数如表1所示,并选用了小型化的功能模块,。它具有更强的通信网络、更丰富的指令系统、更强的存储容量和更快的扫描速度,因此,可以在设计选择时计算软件的能力,一般采用能力估计。PLC及相关外部设备的设计应遵循易于纳入工业控制系统并可扩展其范围的原则。PLC耗电量很小,产生的热量也很低,所以它可以设计成密封灰尘而不需要定期维护。

2.2 通信接口

本设计的RS-232系列仅用于上下位机与控制模块之间的点对点短程通信。通信有两种方式:一种是前一步的顺序通信,另一种是同步串行通信,异步通信的常见设计方法和特点是:接收机和接收机之间的时钟统一既不严格,也不容易实现,它适用于1920到1920比特率之间的数据传输。洛杉矶系统的串行通信接口选择了更多的RS-232接口。易受高电压影响的串行接入线路和电路芯片从空间站板接口为保证电子通信在通信接口中的兼容性,将5V逻辑连接到RS-232端口需要转换功率电平才能与TTL电路连接。

2.3 可编程控制器的特点

随着微处理器、计算机和数字通信技术的飞速发展,计算机控制已经扩展到几乎所有部门。工业界根据工业自动化的客观要求,PLC因其发展迅速而具有许多独特的优势。可靠性、互操作性、灵活性和用户友好性是控制工业领域广泛关注的问题,其主要特点如下:

(1)可靠性高:高可靠性是高可靠性的主要优点之一。PLC的高可靠性是由于它采用了微电子技术,在这种情况下,大量的开关是通过无汞半导体电路来实现的。高可靠性是电致发光控制设备的关键携程公司由于采用了现代LSI技术,因此非常可靠。严格的生产工艺和先进的电路阻断技术。例如,三菱f系列PLC生产的平均闲置时间高达30万小时。

(2)在设计和制造过程中,采用了各种不受干扰的硬件和软件。

(3)灵活适用:由于产品的系统化、标准化的硬件结构和软件模块化设计,PLC不仅能适应不同尺寸、复杂功能的控制要求,而且能适应不同规模、复杂功能的控制要求。而且,在许多情况下,这些机构的工作方式已经改变。工艺流程它采用软件代替大量的中间继电器装置、时间继电器、会计等专门功能的继电器控制系统,从而大大降低了设计负荷,安装和连接控制系统。

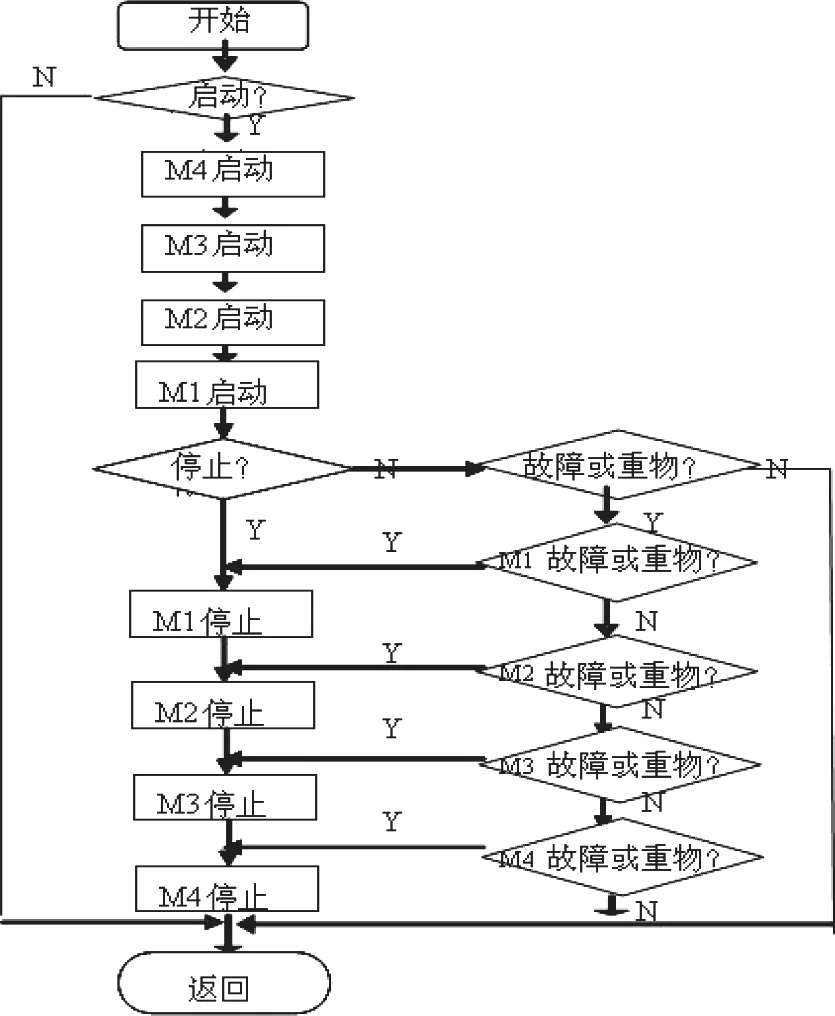

3 皮带运输机软件以及调试设计

3.1 运输机软件的流程图框架

本文的软件设计是以该应急带的设计和运行为基础的。一方面,它响应无人机的交互命令,向主机皮带实时提供状态信号和参数。本程序是在实验PLC监控仿真系统中设计的输送机控制程序的基础上,采用监控PLC组态软件开发的计算机。

3.2 电机正反转程序设计

驱动器的运动方向是根据逐步建立的发动机模型和输入数据,产生相应的电子脉冲信号,并逐步控制发动机。键盘传送带的宽度就像发动机输出轴转子的最大加速度。报警包含信息。因此万一出现故障,微调引擎方向必须停止,否则会降低到突然跳频的程度,随之而来的影响更大。开关信号应在第一个方向的最后一个脉冲之后和第一个脉冲开始之前发出。另一次当键盘状态发生变化时,内部程序检测到p0.0状态,从而启动和修改程序,实现递进引擎的正反转控制。(b)PLC通过P1.0、P1.1、P1.2、P1.3输出信息。对于nnn2003a推进器,则转换为以下条件之一:在特定速度下正反转转换的本质是从+%到±1的过程。

图2 软启动程序设计流程图

3.3 组态MCGS界面运行的设计

图3 四级传送带监控模拟视图

图形工具在图形编辑工具箱中可用,而标准工业项目的图形(如电工、按钮和图形)可在组织的磁带库中找到。指标1备注单击桌面配置环境图标,在配置环境和屏幕中间窗口之间选择一个对话框,然后从中选择一个对话框。表中描述了以动画图形形式显示的物理对象的特征参数。新建窗口并更改窗口属性,添加元件并分布好位置,形成四级传送带监控模拟视图,如图3所示。

4 结语

经过实验,对带式输送机运行过程中的工作状态进行实时监控,对偶然出现的各种各样的故障,例如跑偏、撕裂、堆煤等情况,能根据不同的情况进行相应的处理,系统设计完全可以实现控制要求。本设计应用到实际中,实时监控带式输送机运行状态,实现智能化控制,提高了设备的可靠性和安全性,大大提高了生产效率,节省人工和成本。