浅谈丁二烯装置蒸发罐 液位计法兰螺栓断裂的原因分析

2021-06-25刘楠

刘楠

(中国石油四川石化有限责任公司,四川 彭州 611930)

1 螺栓断裂失效情况简介

四川石化丁二烯装置蒸发罐V-1101顶部液位计法兰上螺栓在运行过程中发生断裂失效,如图1 所示,蒸发罐V-1101的操作参数见表1,螺栓材质为合金钢,螺栓性能等级为8.8级,螺栓规格M14×80mm,且其他设备上同批次同规格螺栓亦有断裂情况发生。由于螺栓断裂可能导致工艺介质从液位计接管法兰处泄漏,影响装置的安全平稳生产,故对断裂失效件进行取样试验,综合分析断裂原因,为法兰螺栓连接的可靠性提供技术依据。

图1 法兰螺栓断裂情况

表1 蒸发罐V-1101 操作参数

2 分析依据

(1)GB/T 5782-2000《六角头螺栓》。

(2)GB/T 3098.1-2010《紧固件机械性能 螺栓、螺钉和螺柱》。

(3)GB/T224-2008 《钢的脱碳层深度测定法》。

(4)GB/T 228.1-2010 《金属材料 拉伸试验 第1部分:室温试验方法》。

(5)GB/T 4340.1-2009 《金属材料 维氏硬度试验 第1部分:试验方法》。

(6)GB/T 17359-1998《电子探针和扫描电镜X 射线能谱定量分析通则》。

(7)GB/T 13298-1991《金属显微组织检验方法》。

(8)中国特检院质量手册。

(9)中国特检院质量体系文件CSEI/QM-2-24《失效分析项目控制程序》。

(10)中国特检院质量体系文件CSEI/QM-3-B21《事故分析/失效分析规则》。

3 试验分析

表2 试验内容

3.1 宏观检查

对断裂螺栓进行外观检查发现螺栓表面附着腐蚀产物,断裂位置发生在螺柱中部起始螺纹根部,螺栓断口较平坦,未见明显塑性变形,属脆性断口[1],断口上存在腐蚀,腐蚀产物呈红褐色。

3.2 螺栓化学成分分析

对螺栓进行化学成分分析,分析结果见表3所示,根据分析结果,该螺栓的化学成分满足标准GB/T3098.1-2010的要求,其中合金元素Cr含量将近为标准规定最小值的4倍。

表3 化学成分分析结果(%)

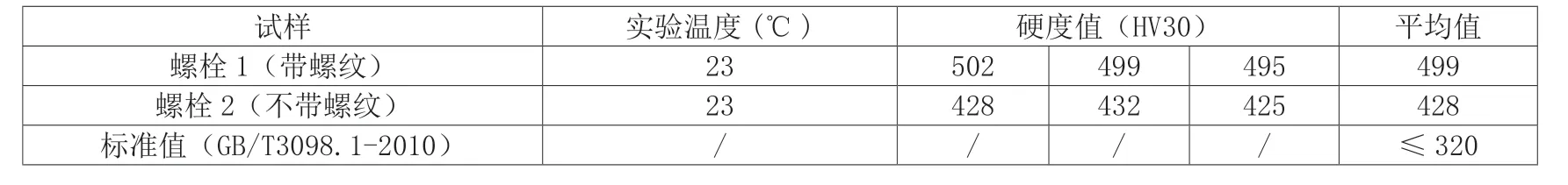

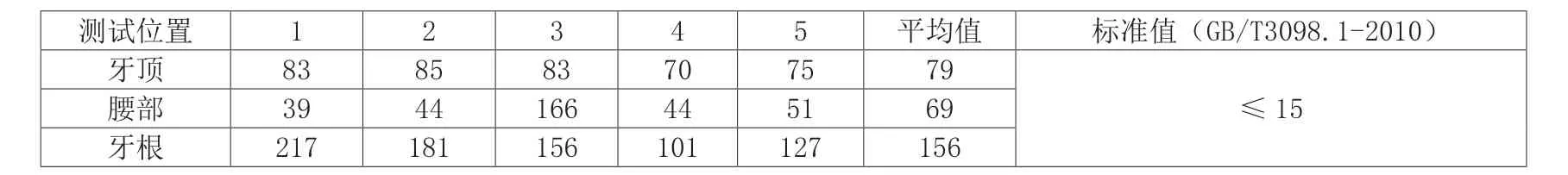

3.3 硬度测试

选取带螺纹的螺栓截面(螺栓1)和不带螺纹的截面(螺栓2)进行维氏硬度试验,试验结果见表4,从表中可以看出带螺纹的螺栓部位比不带螺纹的螺栓部位硬度高,原因可能为螺纹加工硬化导致。与GB/T3098.1-2010 标准规定值相比较,螺栓实测硬度值超标。

表4 硬度测试结果

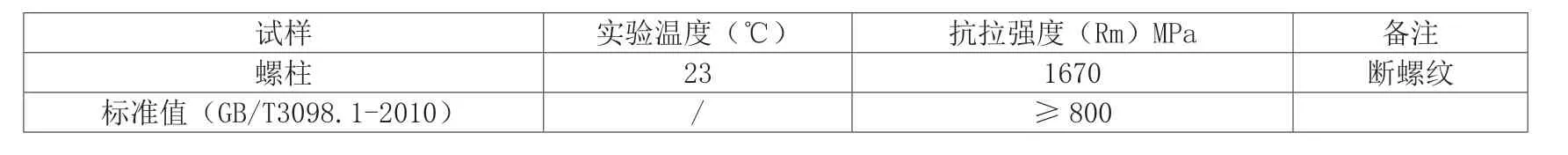

3.4 拉力实验

对螺栓进行拉力试验,试验结果见表5所示,从表中可以看出螺栓的抗拉强度远大于标准规定值。

表5 拉力试验结果

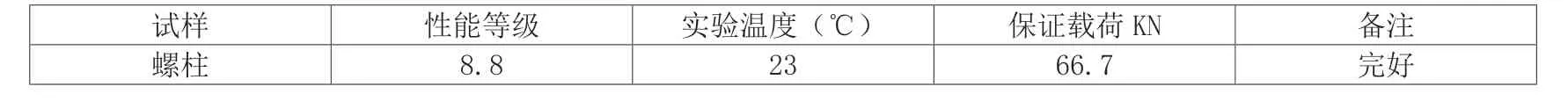

3.5 保证载荷试验

取一根使用过但未发生断裂的相同螺栓进行保证载荷试验,试验结果见表6。先进行加载,达到保证载荷以后,保载15S,卸载后测量螺栓长度,并观察螺栓变形,与试验前进行对比,判断螺栓的力学性能,按8.8 级螺栓保证载荷66.7KN 进行试验,试验后螺栓保持完好。

表6 保证载荷试验结果

3.6 脱碳试验

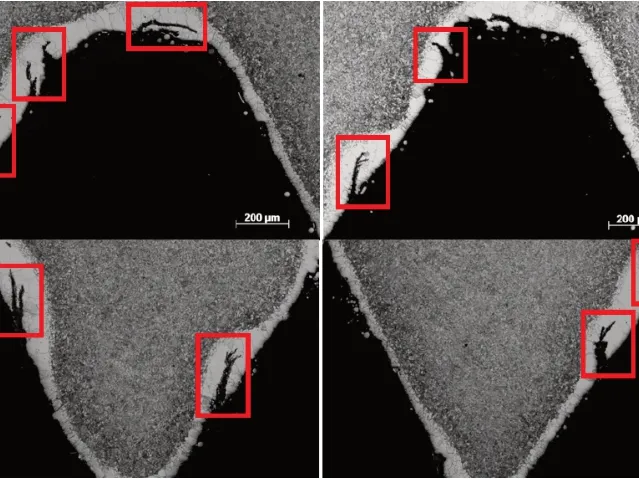

采用金相法测量螺纹全脱碳层的深度,选取牙顶、腰部、牙根三个部位分别测量,测量结果见表7。从表中可以看出螺纹三个部位的脱碳层深度均大于标准GB/T3098.1-2010 规定的最大值15μm,螺牙均存在不同程度的脱碳,典型的脱碳形貌见图2。

图2 脱碳层形貌

表7 脱碳层测量结果(μm)

从图2 螺纹金相照片上可以看出,螺牙腰部、牙根均存在裂纹,但裂纹均位于脱碳层,尚未贯穿到基体金属。

3.7 增碳试验

螺栓试样经抛光后,选取4个位置采用硬度法测试增碳,试验结果见表8,经试验,螺栓试样存在增碳。

表8 增碳试验结果(HV0.3)

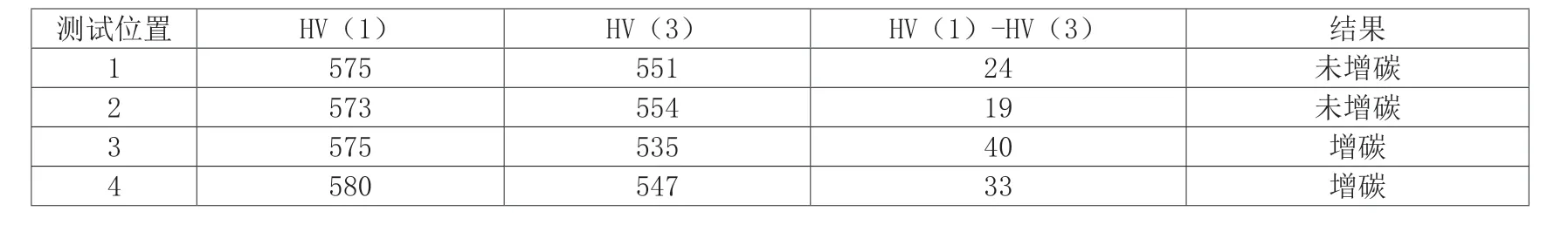

3.8 金相组织

螺纹金相组织如图3所示,从图中可以看出,螺纹脱碳层金相组织为铁素体,基体金属金相组织为板条马氏体。

图3 金相组织

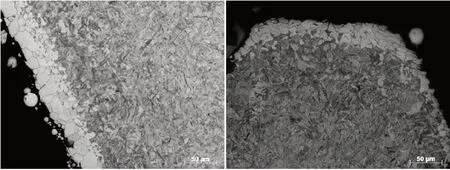

3.9 断口扫描分析

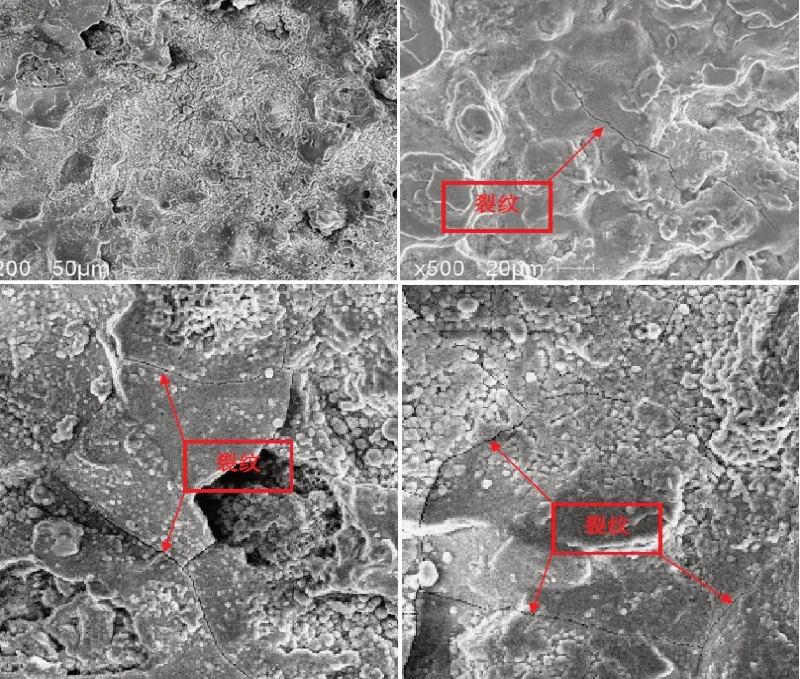

对螺栓断口采用电子扫描显微镜进行观察,从图4中可以看出,开裂形式以一条主裂纹向前扩展;断口表面已被腐蚀,但开裂未见明显塑性变形,从断口形貌可以判断螺栓的断裂为脆性断裂。

图4 裂纹形貌

3.10 断口能谱分析

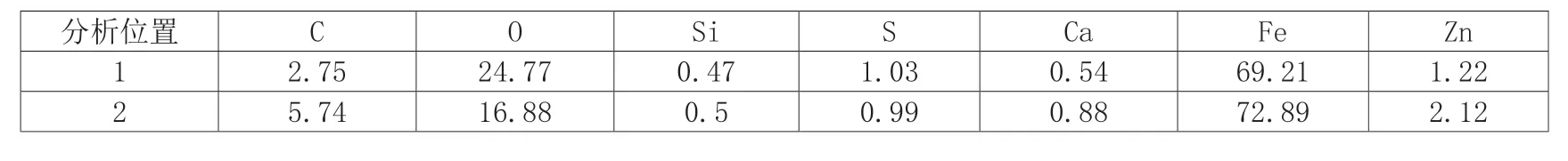

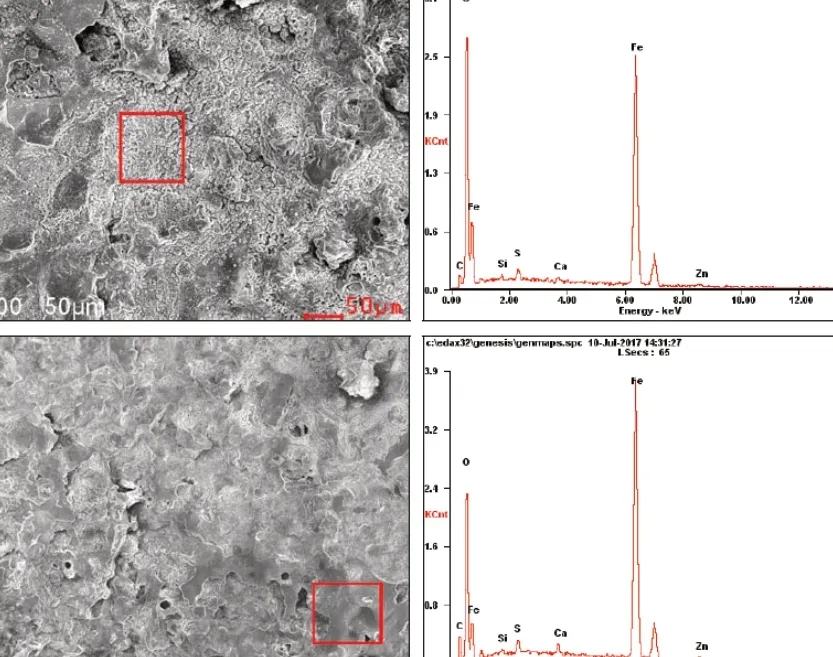

对螺栓断口表面进行能谱分析,能谱分析位置及各元素相对含量见图 5,能谱分析元素半定量结果见表9。从分析结果可以看出,断口表面主要含有Fe、O、C 等元素。

表9 能谱半定量分析结果(Wt%)

图5 断口能谱分析位置及元素分析结果

4 综合分析

螺栓断裂部位发生在中间起始螺纹根部,与螺栓的受力相关,由于该螺栓两头为螺纹,两头紧固时,中间起始螺纹根部承受的紧固拉应力和剪切应力作用较大,因此该部位较薄弱,若在紧固螺栓时预紧力过大,将使该部位承受的应力进一步加大。

根据化学成分分析结果满足标准GB/T3098.1-2010 的要求,但合金元素Cr 含量将近为标准规定最小值的4倍,合金元素Cr 含量的提高,可以提高材料的强度,这与硬度测试结果和拉力试验结果吻合,硬度测试结果和拉力试验结果都远大于标准GB/T3098.1-2010 规定值,其中硬度值存在超标。

保证载荷试验表明在66.7KN 的载荷下,螺栓的强度满足标准要求。

对螺纹的牙顶、腰部和牙根3个部位脱碳层进行测量,结果表明该螺纹脱碳层的厚度远超标准GB/T3098.1-2010 规定的最大值15μm,脱碳层厚度超标会降低螺纹强度并可能造成其失效。在进行脱碳层形貌观察时发现,螺牙腰部、牙根均存在裂纹,这些裂纹均位于脱碳层,尚未贯穿到基体金属,但有可能贯穿到基体金属,导致基体金属的起裂,尤其是牙根部位的裂纹,一旦起裂就有可能导致扩展断裂。

增碳结果表明螺栓表面存在增碳,表面增碳会提高表面硬度,可能造成脆断或降低抗疲劳性。

对螺纹的金相组织进行了观察,得知螺纹脱碳层金相组织为铁素体,基体金属金相组织为板条马氏体,由于马氏体组织应力较大,因此该螺栓的强度较高,但塑性相对较差,这在硬度测试结果上也得到体现,断口未发现明显塑性变形,呈脆性断裂特征,这也与马氏体的塑性相对较差有关。

螺栓断口扫描显微镜观察发现开裂以一条主裂纹向前扩展,未见韧窝,符合脆性断裂特征。

5 结论与对策

螺栓的螺纹牙根存在裂纹扩展到基体金属,由于螺栓强度较高塑性较差,加上表面增碳使螺栓在中间起始螺纹根部薄弱部位发生脆性断裂。

针对此种情况应采取如下相应对策:

(1)提高螺栓的热处理质量,防止脱碳层厚度超标,同时避免发生表面增碳。

(2)紧螺栓的方法和预紧力的大小均应按相关规定进行,防止预紧力过大、各螺栓的预紧力不均匀等使螺栓承受的紧固拉应力和剪切应力作用过大,从而萌生疲劳或蠕变裂纹。

(3)日常巡检过程中,加强螺栓的检查,尤其是同批次的螺栓,检查内容包括螺栓表面腐蚀状况、螺纹是否完好、松动、变形、断裂等。

(4)定期对螺栓进行防腐,可涂刷防锈漆或使用涂层油脂进行腐蚀防护,防止腐蚀与应力的叠加效应。