连续压机入口段液压比例控制系统的设计1)

2021-06-25陈光伟陈相宇曲发义花军朱良宽

陈光伟 陈相宇 曲发义 花军 朱良宽

(东北林业大学,哈尔滨,150040)

王丙军

(金隅天坛(唐山)木业有限公司)

近年来,连续式平压热压机(以下简称连续压机)已经成为纤刨类人造板生产的主流热压设备[1-2]。连续压机的生产工艺与间歇式压机有较大的差异,其工艺参数不是随着时间的变化而改变,而是随着压机的纵向长度变化,由此产生了不同的工艺特征[3-6]。其中,对连续压机入口段的工艺要求最为繁复,该段不仅要完成对板坯的升压与升温等基本要求,还需兼顾板坯排气速度及其发生形变的速率。因此,连续压机的入口段不仅结构复杂,其对各项参数的控制要求也最为严格。

国内外关于连续压机入口段的相关研究,主要由各大连续压机生产商进行[7-11],并且对连续压机控制系统的研究主要集中在定厚段[12],对入口段的控制系统研究较少。为此,本研究结合连续压机入口段的结构及其压制板坯时热压板的变形要求、板坯的排气需求、入口段加压油缸的各项控制要求,应用液压比例控制系统的设计方法,设计了连续压机入口段液压比例控制系统的结构,建立了系统的开环传递函数、单元控制系统数学模型。利用Matlab、AMESim软件对系统的稳定性、响应的快速性及加压油缸的位移同步性能等进行了仿真分析,验证了设计的液压比例控制系统各项性能指标能够满足连续压机入口段的生产需求。本研究结果,可为提高连续压机生产人造板的产品质量和生产效率提供参考。

1 连续压机入口段的结构与功能要求

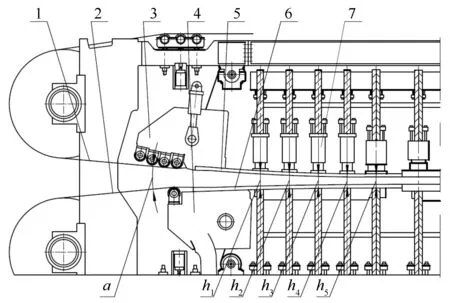

连续压机入口段的结构见图1。板坯经预压后,通过输送带送入由钢带和进料头(图1中1、2、3、4)形成的开口,并在钢带的夹持下快速进入入口段;经过热压板(图1中的5和6)的加热与加压,板坯快速升温并被逐步压缩、同时排出其中的空气。至入口段结束时,板坯的温度基本达到胶液的固化温度,其厚度也基本达到毛板的厚度[13]。

采用连续压机生产纤维板或刨花板时,因板坯的压缩比较大(压缩比一般指人造板板坯厚度与热压所得毛板厚度的比值;纤维板热压时的压缩比为4~6;刨花板的压缩比为2.5),在入口段由板坯变形产生的反弹力(负载)也很大。此外,铺装成型后的板坯结构比较松散,内部包含大量的空气;在入口段若其压缩速度过快,容易造成板坯被吹散,或者出现塌边,这都会直接影响人造板产品的质量。

1为上钢带;2为下钢带;3为上进料头;4为下进料头;5为上热压板;6为下热压板;7为加压油缸;α为热压板入口角度;h1~h5为热压板开度。

当前,为了保证板坯既能被快速压缩,同时又能保证其铺装结构的完好,连续压机均采用多组纵向排列的加压油缸(如图1中7所示的5组油缸)作为其动作的执行装置。这些油缸不仅起到压制板坯的作用,同时还需控制其伸缩量,以使入口段热压板形成合理的弯曲和变形,保证上、下热压板之间具有适当的入口角度和开度(见图1中α及h1~h5),使板坯能够以适宜的速率被压缩并顺畅排气[14]。

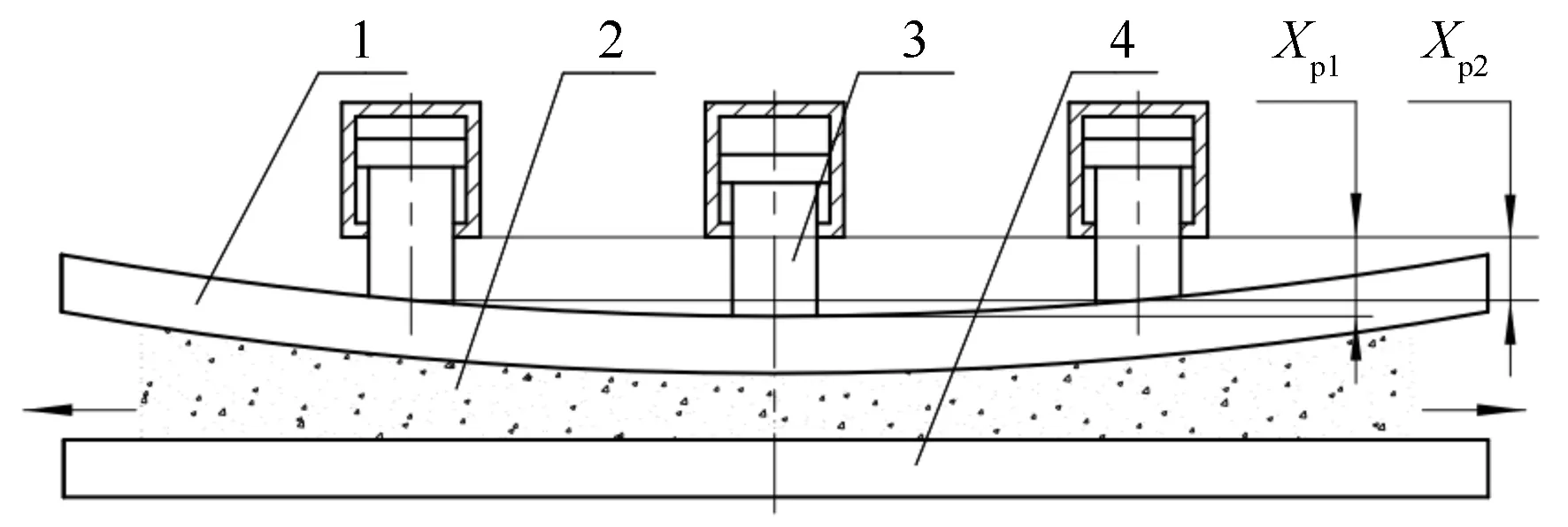

板坯排气时,入口段热压板除了在纵向需要有一定的弯曲和变形之外,上热压板横向也要有弧形的下凹弯曲(见图2)。上热压板横向弯曲的作用,是使板坯被压缩时其中的空气沿两侧排出,这样排气路径最短。但需注意的是,热压板的横向弯曲要适当,曲率过大或过小均会影响人造板材的横向厚度均匀性。

1为上热压板;2为板坯;3为加压油缸;4为下热压板;Xp1为中间油缸活塞位移;Xp2为两侧油缸活塞位移。

上热压板的横向弯曲是由入口段横向排列的多个加压油缸实现的,其数量一般为奇数,幅宽1 220 mm(4英尺)的压机油缸数量为3个、幅宽1 830~2 750 mm(6~9英尺)的数量通常为5个;油缸呈对称布置,以中间油缸为基准,两侧对应油缸活塞杆的伸出量等值递减(可通过比较图2中Xp1和Xp2的大小得出);若两侧活塞杆的伸出量不一致,会使热压板的某一端上翘,从而造成钢带跑偏等问题。

2 连续压机入口段液压比例控制系统结构设计

根据连续压机入口段的功能要求,说明入口段的加压油缸,既需要输出足够大的压力压制板坯,同时其动作也要协调一致;则对于连续压机入口段的液压系统而言,该系统既要控制输入加压油缸的油压力,同时又要同步控制油缸活塞杆的伸出量,由此构成了一个由压力控制和同步位移控制组合而成的复合控制系统。

根据连续压机的工作需求,人造板生产中,连续压机需要根据压制人造板材的厚度和尺寸规格变化,迅速改变热压板的外形轮廓,即其液压系统还要具有较快的(信号)响应速度。综合上述控制要求,采用液压比例控制方式是较为适宜的,这一控制方式,不仅可以实现以上控制功能,而且在响应速度及控制精度方面也是满足需求的。

2.1 控制方法

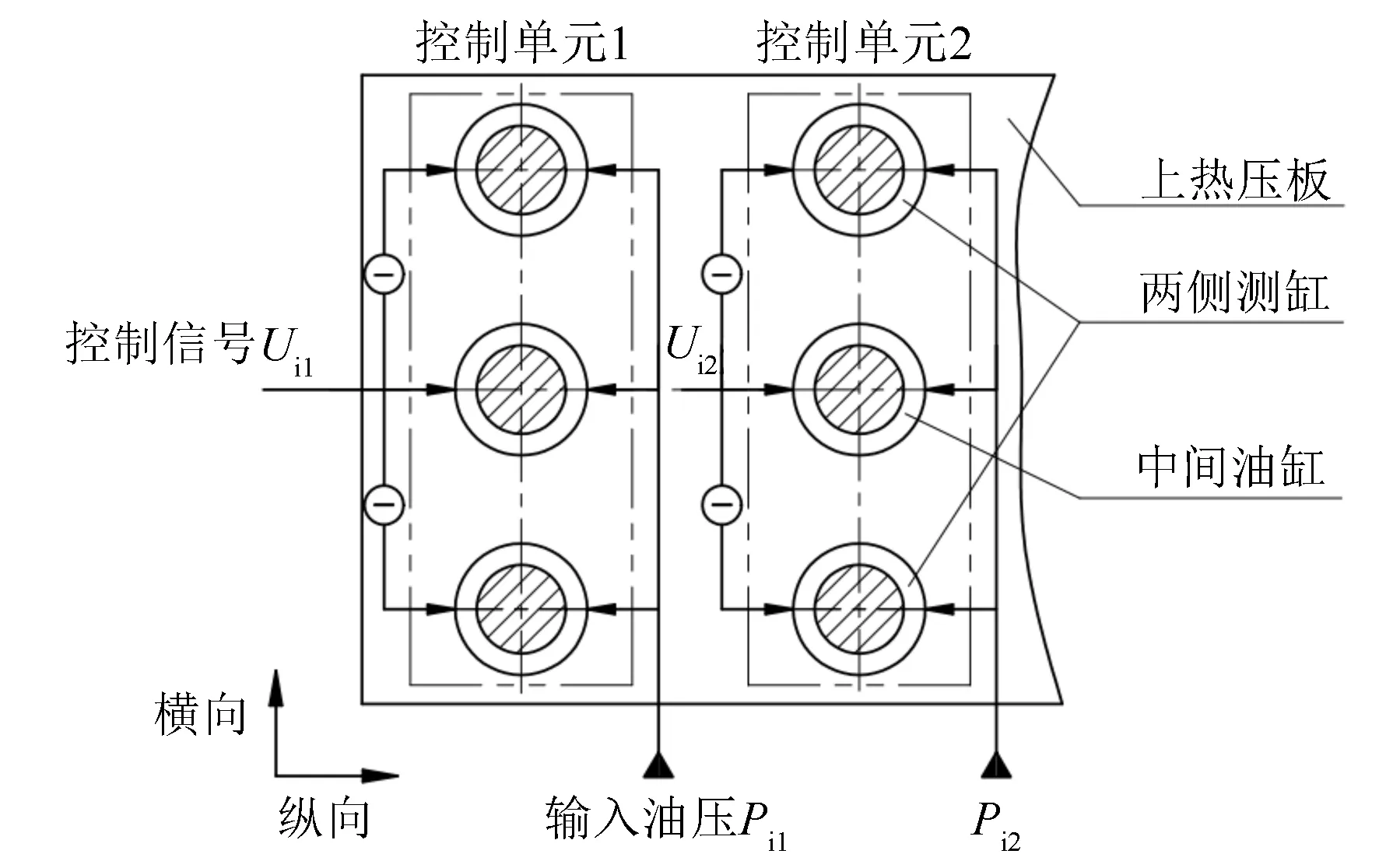

以图1、图2连续压机入口段结构为参考(该结构实际对应最大工作宽度为1 220 mm(4英尺)的连续压机,压机入口段纵向排列了5组加压油缸、横向排列了3个加压油缸,即共有15个油缸需加以控制),说明采用的液压比例系统的控制方法(见图3)。

图3 连续压机入口段液压比例系统的控制方法

因压制板坯时纵向的5组加压油缸所受板坯变形产生的反弹力差异较大,液压系统需向各组油缸提供不同的油压,因此可以将其划分成5个控制单元(图3中只绘制了其中的前2个单元),每个单元的液压系统中设置一个比例溢流阀控制输入油压(pi),实现对纵向5组加压油缸的多缸压力控制。在横向3个加压油缸的同步位移控制上,为每个油缸各设置一个比例阀(图3中未画出),通过向三个比例阀输入控制信号(Ui)实现3个缸的同步动作。因压制板坯时需要上热压板适当弯曲(参见图2),即各单元中中间油缸的位移量(Xp1)需大于两侧油缸的位移量(Xp2),所以输入信号(Ui)是以中间油缸为基准的,输入两侧油缸的控制信号,是将Ui减弱后再行输入的(图3中用“⊖”表示控制信号Ui的减弱),从而使两侧油缸的同步位移量稍小于中间油缸。

2.2 连续压机入口段液压比例控制系统结构组成及工作原理

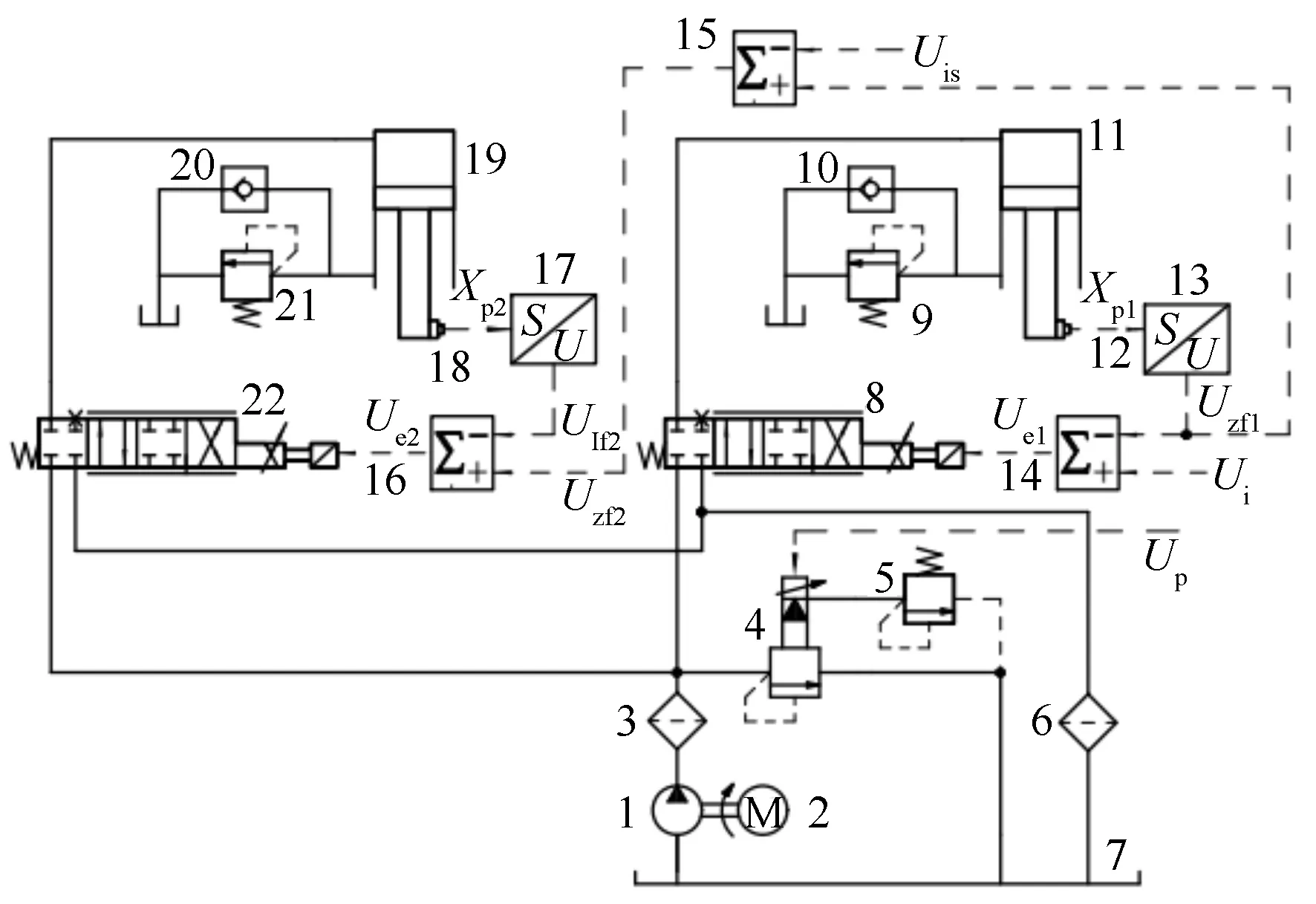

压机入口段液压比例控制系统划分为5个单元后,各单元的控制原理是相同的,因而仅需针对其中的一个控制系统进行结构设计即可。为提高系统的响应速度和控制精度,设计中采用单杆活塞缸作为加压油缸,其与四通比例伺服阀构成阀控缸系统,实现对横向排列3个加压油缸的位移同步控制。

1为液压泵;2为电机;3为进油滤油器;4为比例溢流阀;5为溢流阀;6为回油滤油器;7为油箱;8、22为四通比例伺服阀;9、21为背压阀;10、20为单向阀;11为中间加压油缸;12、18为位移传感器;13、17为位移信号转换器;14、15、16为加法器;19为两侧油缸。

图4中,油缸11为中间加压油缸、油缸19为两侧加压油缸,因两侧2个油缸的控制链路相同,图4中仅绘制了其中的一侧。该系统的控制原理及工作过程为:当压机入口段需要调整热压板开度(h)时,以上热压板下移为例,此时输入信号(Ui)经加法器14驱动比例阀8的阀芯左移,由液压泵1输出的压力油经进油滤油器3、比例阀8进入中间油缸11的上腔,推动其活塞杆下移;因活塞杆下端与上热压板连接,所以上热压板也随之下移。同时,位移传感器12检测中间油缸11活塞杆的位移量(Xp1),并经过位移信号转换器13将其转化为位移反馈信号(Uzf1);Uzf1输入加法器14后,与输入信号(Ui)进行比较,两者的差值为误差信号(Ue1),即Ue1=Ui-Uzf1,且当Ue1=0时说明上热压板下移到了指定位置。

两侧油缸19的下移控制与上述中间油缸的控制过程相同,只是输入两侧油缸的控制信号,是来自于中间油缸的位移反馈信号(Uzf1);Uzf1经过加法器15时,与衰减信号(Uis)比较后得到输入信号(Uzf2)。因Uzf2=Uzf1-Uis,说明信号Uzf2的幅值是小于Uzf1的,当其通过比例阀22控制油缸19的活塞杆下移时,所得的位移量(Xp2)也就一定小于中间油缸活塞杆的位移量(Xp1);由此,上热压板即可形成如图2所示的下凹状弯曲。

当需要上热压板上移,增大热压板开度(h)时,输入信号Ui和Uzf2将分别驱动比例阀8和22的阀芯右移(信号Ui和Uzf2的方向与控制上热压板下移时的方向相反),此时油缸11和19的上腔通过回油滤油器6与油箱7相连,油缸的活塞杆则会在板坯反弹力的作用下产生向上的位移量Xp1和Xp2,并由位移传感器12和18、位移信号转换器13和17加以检测和转化,形成位移反馈信号Uzf1与Ulf2。之后,信号Ui与Uzf1、U1f2与Uzf2分别在加法器14和16中进行比较,得到误差信号Ue1和Ue2,即Ue1=Ui-Uzf1,Ue2=Uzf2-U1f2;当Ue1=Ue2=0时说明上热压板上移调整到位。

图4中,液压系统的工作压力由比例溢流阀4限定,该压力可通过压力控制信号(Up)加以调整;溢流阀5用于限定系统的最大压力,起到安全保护的作用。背压阀9和21的作用,是在油缸11和19下移时,在其下腔产生背压,该压力有助于保证油缸下移速度的稳定[15-16]。单向阀10和20的功能,是当油缸上移时,下腔能够与油箱相连实现吸油。此外,系统设计时,之所以采用中间油缸的位移反馈信号(Uzf1)作为两侧油缸的输入信号源(即以中间油缸为位移基准),原因是这一控制方法可以保证横向分布的3个加压油缸具有相同方向的同步位移。

3 连续压机入口段液压比例控制系统模型

3.1 连续压机入口段液压比例控制系统的方框图及开环传递函数

根据连续压机入口段液压比例控制系统的结构及其原理,可将该控制系统简化为如图5所示原理图。图5所表达的控制系统链路结构及符号意义与图4中相同;不同点是,误差信号Ue1和Ue2需经比例放大器放大并转换为电流信号I1和I2后才能驱动比例阀阀芯移动,阀芯的位移量分别用Xv1和Xv2表示;在衰减信号(Uis)的作用下,中间油缸的位移反馈信号(Uzf1)缩小后,作用于两侧油缸的控制阀,形成如图2所示的横向热压板曲线。另外,外负载力是指系统所受的外部干扰力,本系统中的外负载力是板坯排气时产生的排气压力,其会使油缸的输出位移出现误差;但由于本系统采用了反馈控制,在工作中可以自行纠正由外部干扰产生的误差。

图5 连续压机入口段液压比例控制系统原理图

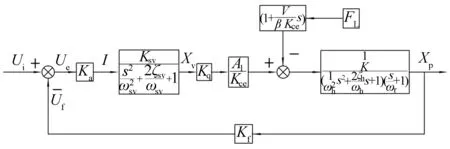

根据图5和阀控缸系统各环节传递函数的建立方法[17-19],得到连续压机入口段液压比例控制系统的方框图(见图6)。因本控制系统中每个加压油缸都自成一个控制单元,所以图6所示的方框图可视作是任意一个阀控缸系统的。其中,阀控液压缸的传递函数按照三通阀控液压缸,且有弹性负载(K≠0)的形式进行简化,比例阀可以近似看作一个二阶震荡环节。

图6 连续压机入口段液压比例控制系统方框图

根据图6可以得到连续压机入口段液压比例控制系统的开环传递函数,如式(1)所示。

(1)

3.2 参数设计

以最大工作宽度为1 220 mm(4英尺)的纤维板连续压机为例,对控制系统进行参数设计。以某厂生产的HSG型液压缸作为加压油缸。

4英尺板坯幅宽1 320 mm(含100 mm裁边余量),每排横向布置3个油缸,即每个油缸对应面积(A)为0.242 m2、入口段热压板最大面压p0=5 MPa、液压缸效率η=0.9、供油压力ps=31.5 MPa,计算时为了系统的使用寿命,泵的供油压力一般取额定压力的80%,由此计算得到油缸直径(D)和液压缸无杆腔面积(A1)。

根据纤维板生产工艺,负载弹性刚度K=5.47×107N/m、惯性负载的等效质量(m)可以取1 000 kg[20]、液压缸阻尼比(ζh)取0.2,由于系统属于高压系统,βe取1 000,计算得到系统固有频率(ωh)和惯性环节转折率(ωr)。

行程(S)根据人造板产品厚度范围确定,活塞最大运行速度v=8 mm/s,由此计算比例阀流量(qL)为23.56 L/min、阀口压降为9.1 MPa。由上述参数,选择力士乐4WRHP伺服比例阀,通径为6 mm、最大控制电流I=2.7 A,当阀口压降Δp=9 MPa时,流量为q=25 L/min,频宽60 Hz;忽略液压缸的内泄漏,由上述参数可以计算得到比例阀增益(KsvKq)和流量-压力系数(Kce)。比例阀配套比例放大器增益Ka=0.2 A/V,位移传感器比例增益Kf=1 000 V/m,比例阀阻尼取ζsv=0.7。

最终计算开环传递函数所需的各项参数:

系统压力ps=31.5 MPa;

系统固有频率ωh=447.2 rad/s;

无杆腔面积A1=0.05 m2;

液压缸阻尼比ζh=0.2;

负载弹性刚度K=5.47×107N/m;

液压缸行程S=250 mm;

惯性负载等效质量m=1 000 kg;

比例阀频宽ωsv=377 rad/s;

比例阀阻尼比ζsv=0.7;

比例阀增益KsvKq=1.54×10-7m3/(s·mA);

比例放大器增益Ka=0.2 A/V;

位移传感器增益Kf=1 000 V/m;

惯性环节转折率ωr=1;

流量-压力系数Kce=4.63×10-11m3/(s·Pa)。

将各项参数代入式(1),得到系统开环传递函数数学模型,如式(2)所示。

(2)

4 伺服比例控制系统性能

4.1 系统稳定性与响应快速性

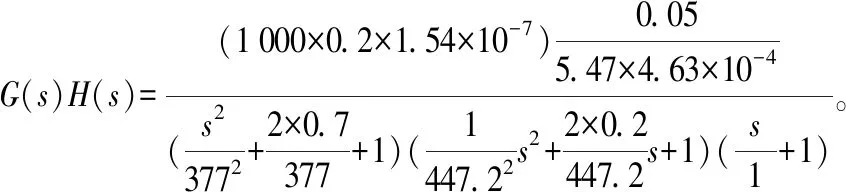

根据式(2)对连续压机入口段液压比例控制系统的稳定性进行判别,采用Matlab软件绘制开环传递函数的伯德(Bode)图(见图7)。由图7可见,系统的幅值裕量为111 dB,相位裕量为+∞,说明系统具有较好的稳定性。

图7 开环系统伯德(Bode)图

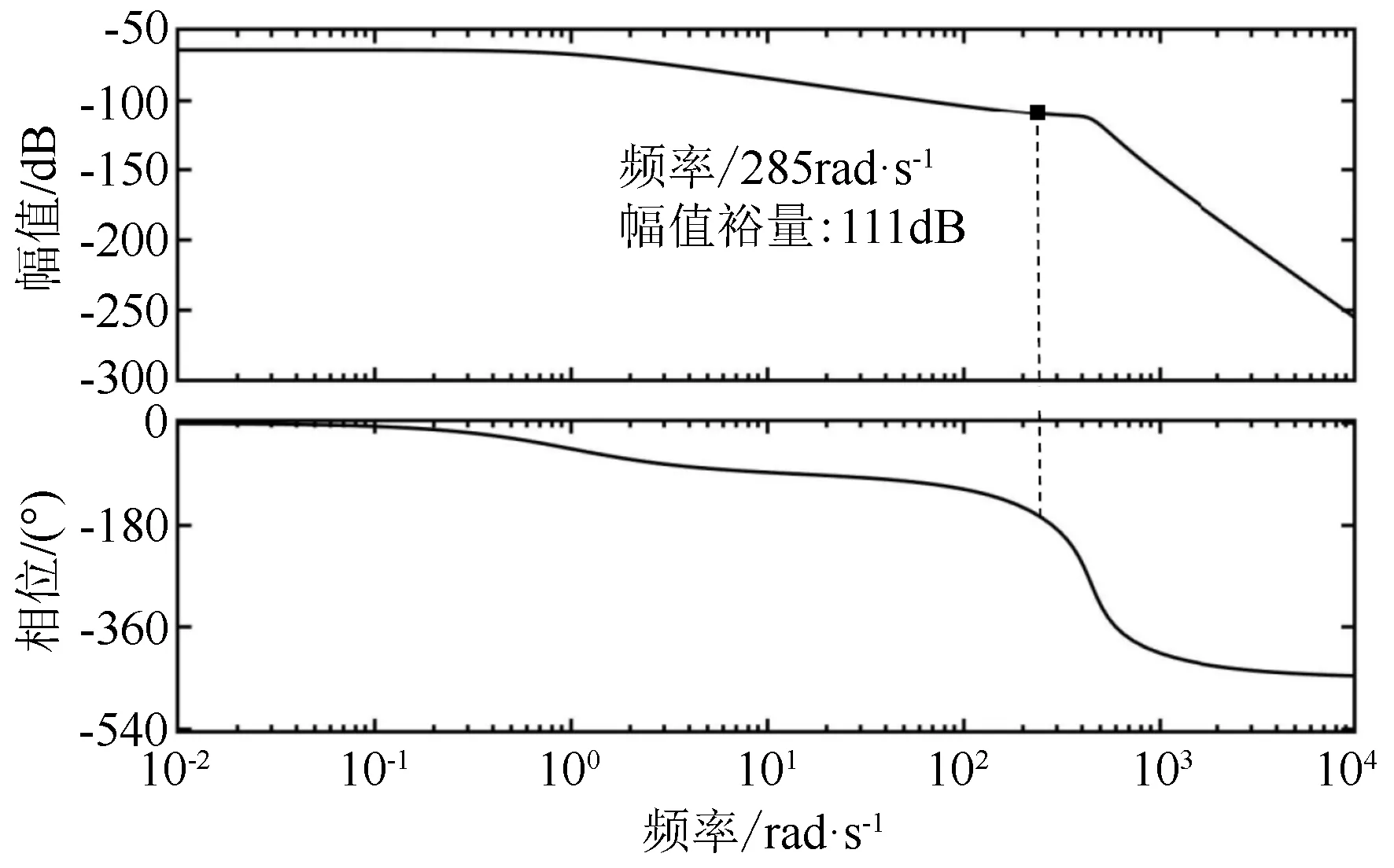

应用Matlab软件在系统输入端施加单位阶跃信号,得到系统阶跃响应曲线(见图8)。由图8可见,系统接收到激励信号后几乎没有滞环,曲线上升过程中没有出现明显的振荡与超调,上升时间为2.2 s,达到稳态时间为5.75 s。稳定后系统输出值没有较大波动,但达到稳态的时间较长,系统响应的快速性稍差。

图8 系统阶跃响应曲线

4.2 依据AMESim的同步控制性能分析

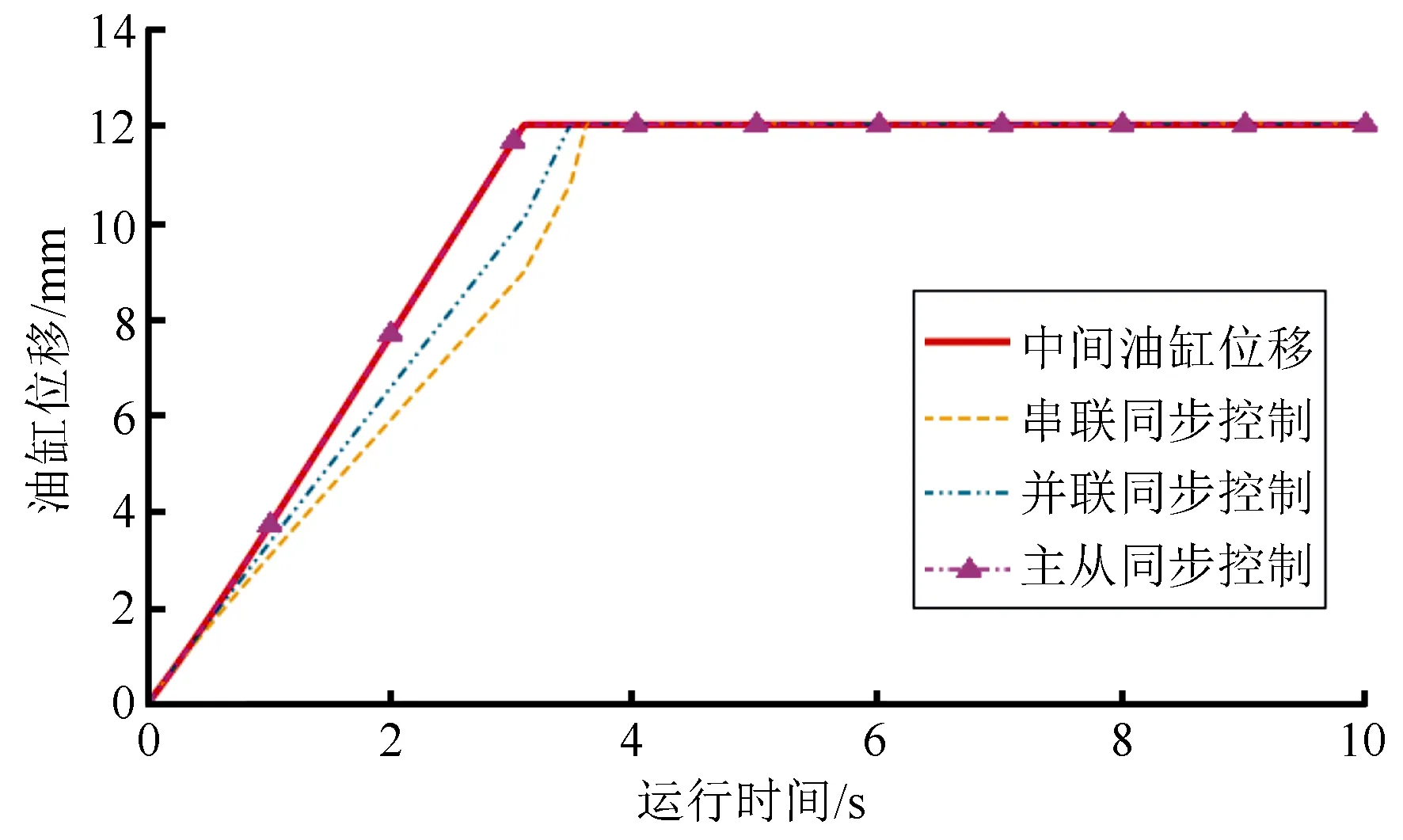

根据图4和图5,在AMESim软件中建立连续压机入口段液压比例控制系统模型。以生产12 mm厚纤维板为例,在控制系统中增加PID调节来优化系统控制性能,取Kp=300、Ti=0、Td=3,得到中间油缸和两侧油缸的位移曲线(见图9)及无杆腔压力曲线(见图10)。

由图9可见,各加压油缸经过3.65 s后均达到稳态,系统响应的快速性有一定提高;两侧油缸相比,中间油缸具有约0.05 s的滞后,中间油缸和两侧油缸的稳态误差分别为0.07、0.08 mm,位移控制误差为0.6%,同步控制误差为0.1%,能够满足连续压机入口段的控制要求。

图9 同步控制位移曲线

图10中,由于中间板坯排气压力比两侧大,中间油缸无杆腔压力明显高于两侧油缸,两侧油缸的压力比中间油缸也具有0.05 s的滞后。由上述分析可知,经过PID调节后,系统具有很好的位移和压力同步控制性能;在保证稳定性较高的前提下,系统响应的快速性也得到了提高,说明系统能够满足连续压机入口段的控制要求。

图10 同步控制压力曲线

4.3 主从同步控制与其他同步控制方式对比

常用的同步控制方法主要有主从同步控制、串联结构、并联结构。3种方法在控制系统无干扰时,都能较好地实现同步控制,但存在系统参数变化以及干扰时,主从同步控制系统更适合连续压机入口段的工艺要求。人造板生产工艺中,热压前的步骤是铺装和预压,由于铺装密度不均匀,板坯材质较差,预压效果不好等原因,会导致板坯的密度不均匀,弹性模量也会因此发生变化。

设计对比仿真试验,将中间油缸的负载弹性刚度(K)变为4×107N/m,两侧油缸负载弹性刚度保持5.47×107N/m不变,串联同步控制使用中间油缸、左侧油缸、右侧油缸的顺序进行连接。3种同步控制方案在相同的驶入信号作用下,得到右侧油缸位移曲线(见图11)。

图11 右侧油缸位移曲线

由图11可见,主从同步控制系统的右侧油缸位移曲线与中间油缸基本重合,系统同步控制性能高。采用并联同步控制时,右侧油缸位移有明显的滞后现象;采用串联同步控制时,控制信号从中间油缸传递给左侧油缸,再传递给右侧油缸,因此右侧油缸的位移曲线滞后更为明显。由此可以看出,在连续压机入口段的工艺要求下,主从同步控制优于其他控制方案。

5 结语

结合连续压机入口段压制板坯过程中对热压板的变形要求及板坯的排气需求,分析说明了连续压机入口段的工艺特征,确定了针对加压油缸的各项控制功能要求。

设计了连续压机入口段液压比例控制系统的结构,说明了以中间加压油缸为基准,进行位移同步控制与压力控制的工作原理。

建立了控制单元的开环传递函数;通过参数设计得到了控制系统的数学模型,为系统的性能分析奠定了基础。

对系统的稳定性、响应的快速性、加压油缸位移同步性、压力控制等各项性能进行了仿真分析,并且与其他两种同步控制方案对比,所得各项性能指标满足连续压机入口段的工作需求。