大直径管道系统应力计算的优化

2021-06-25宋芳

宋芳

上海华谊工程有限公司(上海 200241)

管道应力分析是石油化工装置中设备和配管布置的重要依据之一。CAESAR II软件是由美国COADE公司开发的一款应力分析软件,其操作简单、功能强大,深受用户喜欢,是众多工程公司通用的管道应力分析软件。但是,CAESAR II软件计算模型是将管系化为各个梁单元进行求解。这就决定了CAESAR II有着自身局限性——在解决大直径管线应力分析时,结果会有偏差。因为大直径管线在受到外力作用时,管件截面尤其是三通和弯头处的截面,由于受力会产生椭圆化变形,使该处的柔性系数和应力增大系数发生偏差,从而影响整个管系的应力计算结果。此外,大直径管系中设备管口的柔性对管系的应力计算影响重大,而传统的管口柔性分析方法有其局限性,往往无法应用在大直径管口分析中。

化工装置的大型化是目前发展的一个趋势,因此对大直径管系进行优化处理是目前工程设计亟需解决的问题。本研究运用FEA Translator对大直径弯头、三通的应力增大系数及柔性系数进行修正;对大直径管口,采用Nozzle PRO计算其柔性系数。通过有限元优化使大直径管系的应力计算结果更精确,方案更安全可行。

1 应力增大系数

在疲劳破坏循环次数相同的情况下,作用于直管的弯曲应力与作用于管件的名义弯曲应力之比称为应力增大系数(SIF)。名义弯曲应力是指弯矩除以抗弯截面模量。由于弯矩与管道组成件所在平面不同,应力增大系数分为平面内及平面外两种。

1.1 应力增大系数的传统计算法

在管道系统中,弯头及三通等是应力薄弱的管道部件,在应力计算时,需特别注意这些管件的分析。ASME B31.3-2018《工艺管道》[1]附录D中给出了弯头及三通的应力增大系数和柔性系数的经验计算公式,它们是建立在20世纪40年代Markl位移控制疲劳的试验基础上的。由于管件尺寸和形式的多样性,以及当时试验条件的限制,Markl的试验数据不够全面,甚至有些数据不准确,例如,ASME B31.3-2018附录D中,三通的柔性系数均取1,与实际有偏差。因此,ASME B31.3-2018建议该经验公式在没有更加合适的数据时才使用。在常规的工程设计中,迫切需要一种简单快捷的应力增大系数和柔性系数的修正计算方法,以获得比ASME B31.3-2018附录D更适用的数据。ASME B31J-2017《金属管道元件应力强化因子测试方法》[2]中金属管件的应力增大系数及柔性系数的确定,使设计者使用ASME B31.3-2018评定的管道可以再用ASME B31J-2017进行修正,以获得更为准确的应力分析结果。但是,无论是ASME B31.3-2018附录D还是ASME B31J-2017,都应注意其有效使用范围为管径(D)与壁厚(T)的比值不大于100。大直径管道,特别是D/T>100的管线系统,既具有管道系统的特征,又具有压力容器的特点,需引进更精确的计算工具。

1.2 应力增大系数的有限元计算法

在有限元法中,应力增大系数的计算见式(1)。式中:pL为局部一次薄膜应力,pb为一次弯曲应力,Q为二次应力,F为峰值应力,M为弯矩,Z为抗弯截面模量。其中,应力的单位为Pa,弯矩的单位为N·m,抗弯截面模量的单位为m3。

有限元计算法是运用ASME BPVC.Ⅷ.2-2019《压力容器建造 另一规则》[3]中压力容器设计校核理论反求应力增大系数,其计算过程为:首先建立模型,根据边界条件算出管道载荷;然后读取计算出的应力pL+pb+Q+F,最后用上述应力除以M/Z得到SIF值。这一做法符合大直径管道在超出薄壁管道模型时需考虑局部应力的原则,实际就是用详细分析压力容器的方法来分析大直径管道系统。

常规的有限元分析法建模复杂、耗时长,网格划分需建立在多次分析的经验基础上,在管道应力分析中不可能大规模地运用。CAESAR II内置的PRG公司开发的FEA Tools(有限元分析工具)运用有限元分析方法并与试验得到的应变数据进行对比,保证了计算的可靠性;它是世界上首款专门针对梁单元管道所开发的,用于解决当前规范中限制的有限元分析程序。高建林等[4]运用FEA tools软件中FE Bend有限元分析模块对弯头应力增大系数进行了修正。但是该方法需对每个弯头逐一建模,比较费时。FEA Translator跟FE bend计算原理一致,而且FEA Translator可以一次将模型中所有三通和弯头的应力增大系数和柔性系数k计算出来,并将计算所得系数代回计算,从而达到优化管道应力模型,提高计算结果准确性的目的。

2 柔性与刚度

柔性和刚度是管道应力分析不可或缺的2个因素。刚度保证管系的稳定性,柔性保证管系在热膨胀作用下依旧能够安全运行。柔性和刚度互相制约,提高管系柔性会使刚度降低。因此,平衡管系柔性和刚度是应力分析应把握的度。

2.1 柔性系数

柔性系数是指管道元件在承受力矩时,相对于直管而言其柔性增加的程度,即在管道元件中由给定力矩产生的每单位长度元件的角变形与同直径及厚度的直管受同样力矩产生的角变形的比值。在管道布置中利用带有弯管的管道实现自我补偿时,管道的推力远比计算值低。这是因为弯管在承受弯矩时,其截面发生椭圆化(扁平化)变形,使其刚度降低,柔性增加为直管的k倍(k为管件的柔性系数)。

2.2 管口柔性

在大直径管系中,对应力分析有影响的另一重要因素是接管与容器连接处的约束条件。在管系应力分析时,为了简便,通常会把接管与容器连接处的约束条件作为固支处理,即管口和设备刚性连接。但实际上,容器和接管连接在管道外力和力矩作用下会产生一定的形变,特别是在大直径管系中,管道和管口直径较大,甚至接近容器的直径,此时再将接管和容器连接作为固支处理会给管道应力及作用于容器的管口力和力矩带来一定的误差。

常规的接管与筒体连接的柔性模拟方法有Sam Kannappan经验公式法、WRC 297公告半经验公式法、PD 5500∶2018《非直接火焊接压力容器规范》、API 650-2013《钢制焊接石油储罐》和有限元法。WRC297是最常用的管口柔性模拟方法,但有其限制条件:

d/D≤0.5;d/T≥5;20≤d/t≤100;20≤D/T≤2 500。

式中:d为接管外径,D为容器外径,t为接管壁厚,T为容器壁厚;单位均为mm。

有限元分析方法是精度最高的管口刚度计算方法,使用范围不受任何结构和尺寸限制。在工程设计中一般不用ANSYS这种大型有限元分析软件来计算管口刚度,本研究采用专业分析管口部位的有限元分析软件Nozzle PRO。

3 大直径管系应力计算优化应用

3.1 模型建立

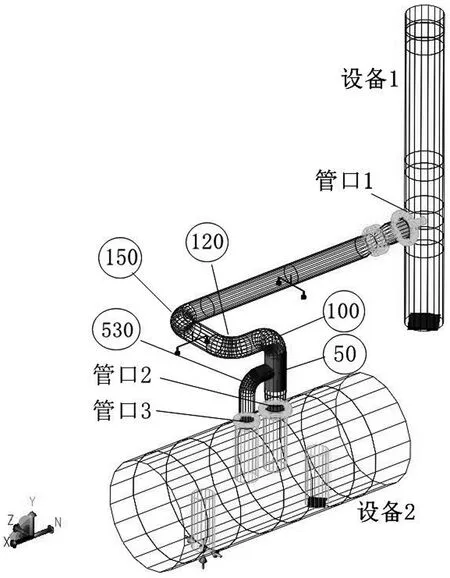

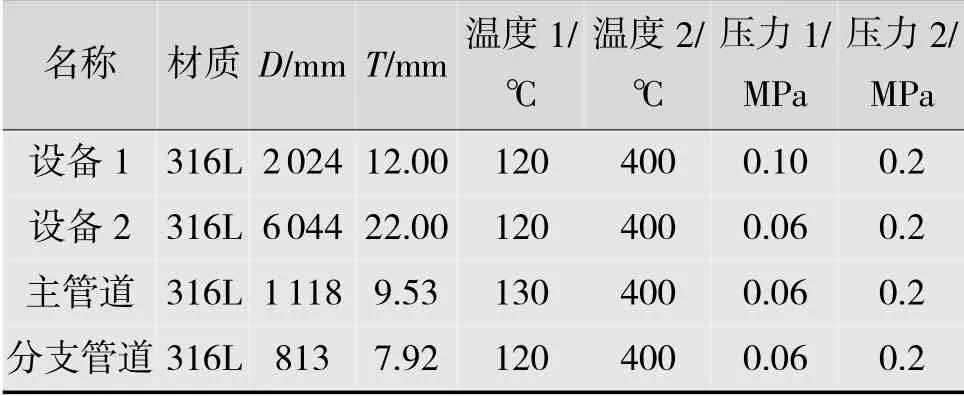

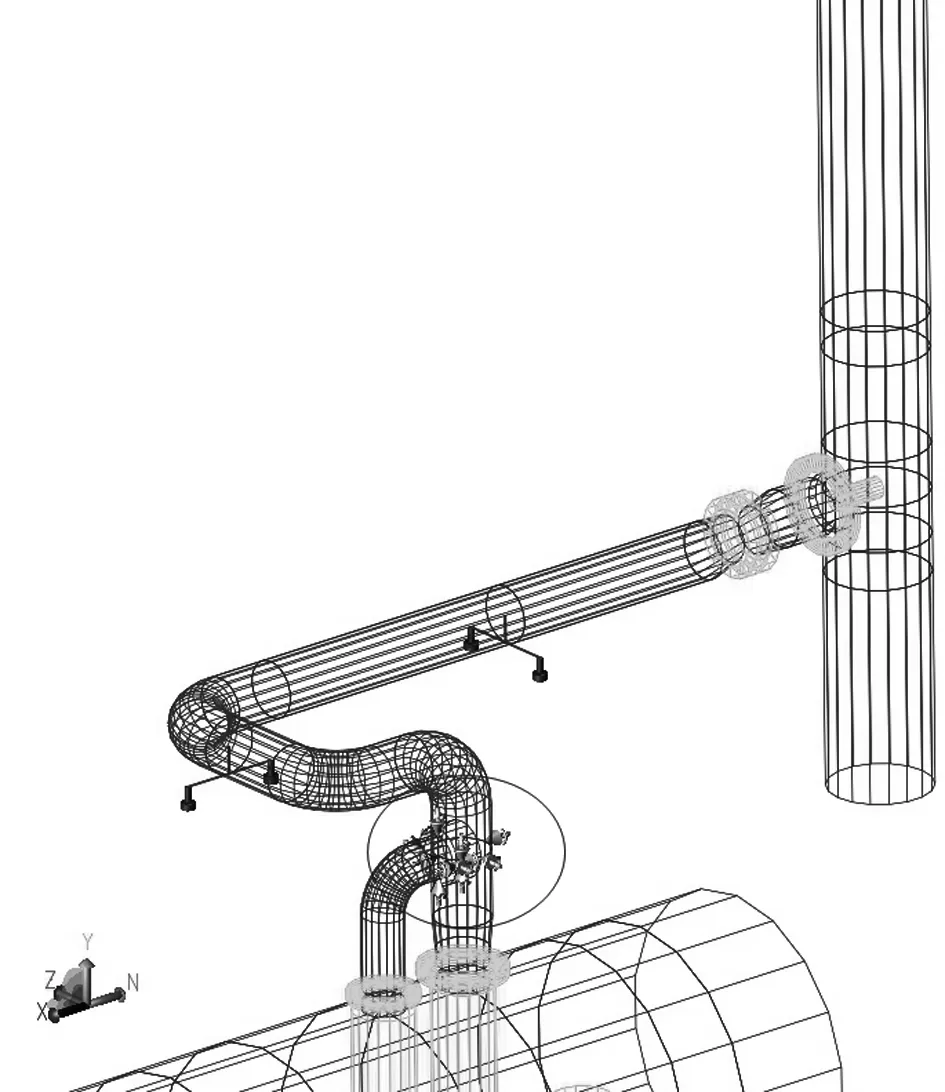

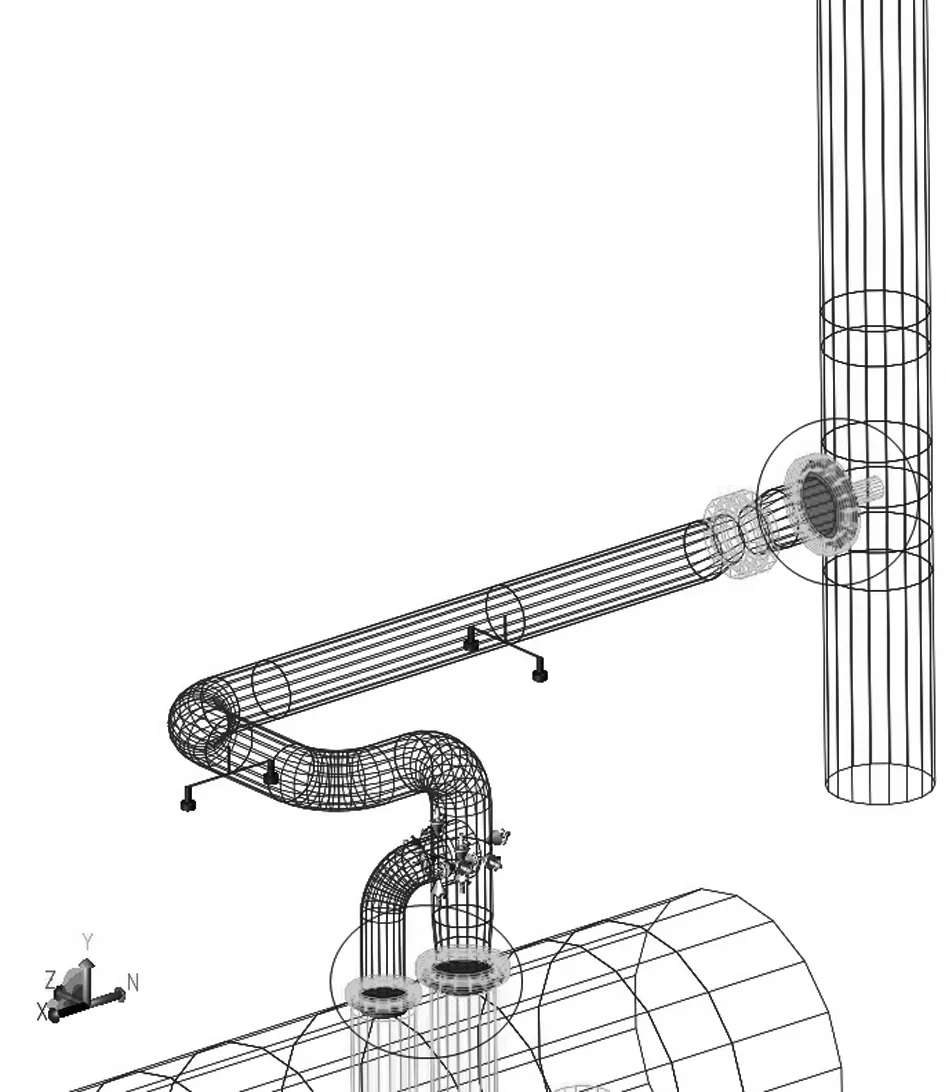

利用CAESAR II建立原始计算模型1(见图1),系统中管道及设备参数见表1。该系统中:主管道直径和壁厚比值D/T为117,大于100;分支管直径和壁厚比d/t为1?03;分支管与主管直径比d/D为0.73,大于0.5。节点50为管对管焊接加补强圈三通形式;节点100,120,150为主管道短半径弯头;节点530为分支管道短半径弯头。用CAESAR II常规模型计算不准确,在梁单元分析的基础上引入弯头的局部应力增大系数和柔性系数。经FEA Translator转换得有限元模型2,三通处不再是刚性连接(见图2)。为研究大管道系统中管口柔性对管系应力、载荷的影响,建立有限元+柔性管口模型3(见图3)。

图1 原始计算模型

表1 设备与管道参数

图2 原始有限元转换模型

图3 有限元+柔性管口模型

3.2 组合工况的建立

通过建模方式的改进,分析不同模型中各工况的应力、管口载荷的结果,建立工况如表2所示。

表2 工况组合

上述工况中:L1和L2分别为T1和T2不同温度下的受力和位移分析;L3和L4均代表一次应力,二者安装态附加的压力不同;L5和L6分别是由温度T1,T2引起的二次应力;L7是考虑T1和T2之间的温度差导致的二次应力。文中一次、二次应力都为管系实际所受应力与许用应力的百分比。

3.3 分析结果与讨论

3.3.1 应力增大系数及柔性系数对比

ASME B31.3-2018计算法及有限元分析法弯头应力增大系数及柔性系数分析结果对比见表3。由表3可见,对于大管径系统,有限元计算的弯头SIF值,尤其是平面外SIF值通常比ASME B31.3-2018计算值小。这是因为,ASME B31.3-2018使用经验公式计算SIF值,通过有限的疲劳试验数据拟合得到,并考虑了多种实际影响因素(如内压、有无补强、焊接形式等),偏于保守。对于弯头的柔性系数,有限元计算值比ASME B31.3-2018小,即有限元对于大管道弯头柔性的计算比常规方法差,如果不经过修正,计算值会不保守。这就印证了,大管道系统中要增加柔性时,通过绕π弯来实现的可行性比较差。究其原因,除了管道现场布置空间的限制,大管道弯头柔性差也是一个重要因素。

表3 弯头应力增大系数及柔性系数计算结果比较

表4,表5分别是CAESAR II常规模型和有限元转换模型三通应力增大系数和柔性系数计算结果。常规模型中,三通中3个管段相交于中心线交点,节点50处,应力增大系数也添加在该处,三通柔性系数取1(不考虑三通柔性)。由于三通中间有一个刚性较大的接管,阻碍了其变形,因此计算时认为三通处为刚性连接,但这并不合理。运用FEA优化后的模型中,三通接支管处,支管与管壁的交汇处添加了节点,节点之间采用NODE/CNODE带刚度连接,考虑了支管的柔性,而主管节点之间则采用刚性连接,这跟表5三通柔性计算结果相吻合。由表4可知,有限元分析得到的三通分支管的应力增大系数比ASME B31.3-2018传统计算大很多,尤其是分支管平面外应力集中系数,超过300%;而在很多现场案例中,三通分支处的疲劳应力破坏也很常见。可见,对于大直径三通管件,使用FEA优化后的模型更合理。

表4 三通应力增大系数计算结果比较

表5 三通柔性系数计算结果比较

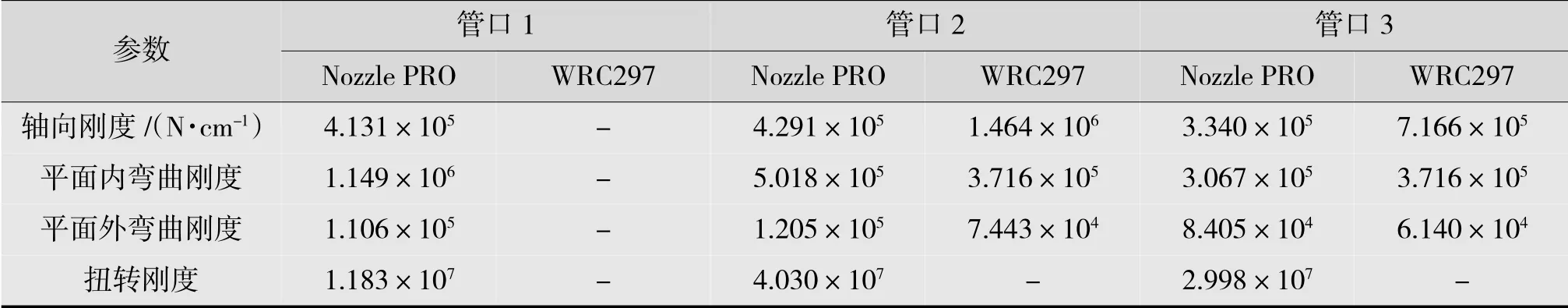

3.3.2 管口柔性对比

管口1由于结构尺寸的限制无法用WRC297计算刚度。对管口2,3则分别用Nozzle PRO和WRC297进行模拟。管口刚度计算结果对比见表6。

表6 管口柔性模拟结果比较 (N·m)/°

由表6可知,WRC297计算出来的管口轴向刚度偏大,扭转刚度缺失,只能设1.0×1012(N·m)/°来模拟无穷大,严重偏离了实际值,这样计算出来的管口刚度将非常保守。因此,在第3个模型中,将Nozzle PRO计算出的管口1,2,3的刚度值带回模型进行计算。

3.3.3 二次应力对比

管件的应力增大系数和柔性系数的改变对管系应力,尤其是二次应力的影响很大。3个模型设计工况下的二次应力对比见表7。

在本研究的大直径管系中,弯头绕弯对吸收管线膨胀、提高管系柔性起决定作用。由表3可知,FEA优化后弯头柔性系数降低,整个管系柔性变差,因此表7中对比模型1,2管件二次应力增加。在管件的应力集中处,二次应力值甚至超过了规范允许值,若还是按常规模型对大管径管系进行计算,结果会不保守。在模型3中对管口柔性的模拟,使管口和设备不再是刚性连接,能吸收一定变形。因此,与模型2相比,模型3的二次应力有所改善。

表7 工况L6设计温度下二次应力比较%

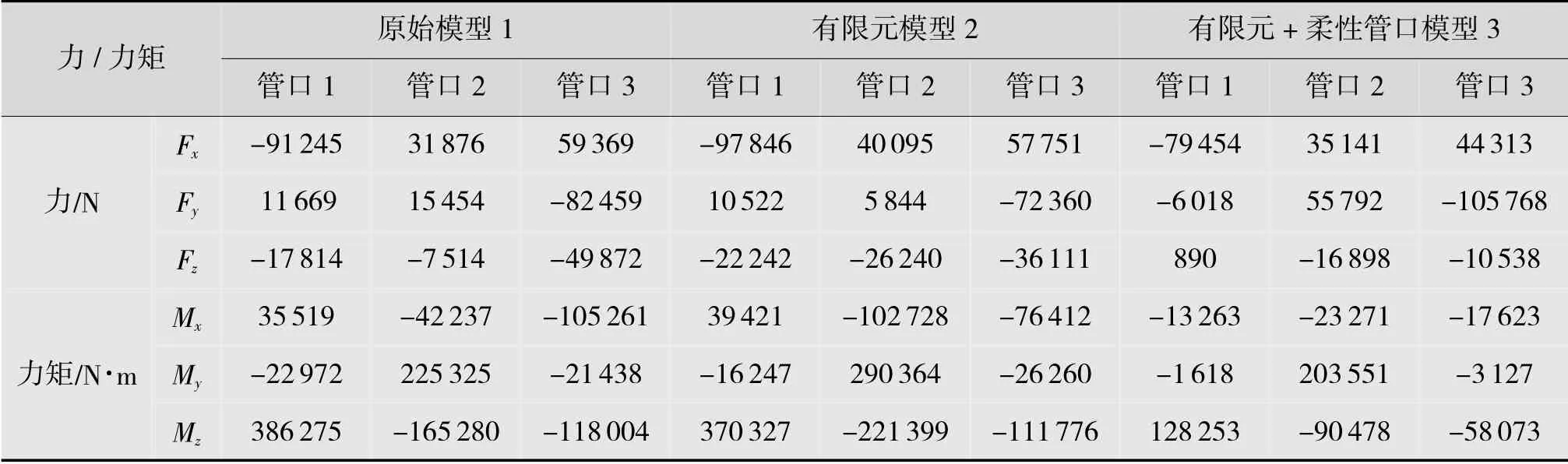

3.3.4 管口载荷对比

管系柔性变化影响管口受力大小。表8中,对比模型1,2,管口1Fx作用力增加,这也印证了弯头柔性下降对管系柔性的影响。对比模型2,3管口受力发现,考虑管口柔性后,系统中管口作用力和力矩都有明显改善,有利于计算通过。

表8 工况L2管口载荷对比

4 结论

(1)对于大直径管道系统,尤其当D/T>100时,ASME B31.3-2018中的常规应力增大系数和柔性系数公式已不适用,需对弯头、三通等管件进行局部应力分析,将计算所得SIF和k值带回到以梁截面为分析单元的管道应力分析程序中,以保证大直径管系整体应力分析结果准确。

(2)大直径管系中,管口柔性对管系的应力分析影响重大,需考虑管口的刚度。若管口超出常规管口柔性分析法范围时,可应用有限元法分析管口柔性,将计算所得管口刚度带回常规应力分析程序,使管系应力及管口受力分析结果更准确。

常规模型整体分析和局部管件有限元分析相结合是大直径管系应力分析的趋势,希望本研究能为设计者对大直径管系的应力分析提供一些参考。