潘家口抽水蓄能电站机组导叶漏水量测试研究

2021-06-25李金伟孙铭君

李金伟,孙铭君,刘 扬

(中国水利水电科学研究院,北京 100048)

1 概述

水轮发电机组活动导叶漏水不仅影响机组汽蚀性能,严重时甚至会造成机组停机困难和停机蠕动,影响水电站的水能利用和安全经济运行。对于工况转换频繁的抽水蓄能机组而言,影响更为明显。

目前,常用的测量方法有容积法和超声波法。根据水电机组引水流道的布置特点,容积法一般分为“斜井法”和“通气孔法”[1-4]。

潘家口抽水蓄能电站为坝后式水电站,布设通气孔和压力钢管,因此“斜井法”和“通气孔法”均可采用。

3号机组采用“斜井法”进行测试、4号机组采用“通气孔法”进行测试。

2 机组基本参数

额定容量:发电工况90 MW,抽水工况85.39 MW;

额定流量:发电工况147 m3/s,抽水工况120 m3/s;

额定转速:发电工况125 r/min,水泵工况125 r/min与142.8 r/min;

额定水头:发电工况69 m[5]。

3 导叶漏水量测试分析

3.1 3号机组

现场测试条件如下:

(1)3号机组活动导叶处于完全关闭状态;

(2)3号机组所涉及的进水阀、排水阀处于关闭状态(漏水量极小,忽略不计);

(3)3号机组对应的工作闸门处于关闭状态(漏水量极小,忽略不计);

(4)3号机组对应的压力钢管充水(水位控制在斜管段)。

在蜗壳测压管处安装一支高精度压力传感器,量程0~1.2 MPa,精度0.25%FS,接入到HT6000数据采集仪,以监测压力钢管水位变化,采样频率为10 Hz,如图1、图2所示。

图1 压力传感器

图2 HT6000数据采集仪

图3为压力钢管水位下降示意图,选取稳定采集工况下600 s的数据进行分析,如图4所示。

图3 3号机组压力钢管水位下降示意图

图4 3号机组压力钢管水位变化曲线

根据IEC60193第2.5.2章公式:

g=9.780 3×(1+0.005 3 sin2φ)-3×10-6×z

其中:φ为纬度,单位为度;z为海拔高度,单位为m。潘家口抽水蓄能电站纬度为北纬40.45°,海拔高度取压力传感器安装高程为EL.125.69,由此计算出g= 9.801 7 m/s2。水密度ρ取999.1 kg/m3。

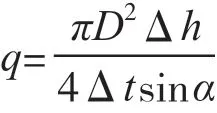

根据导叶漏水量计算公式:

式中:

q——导叶漏水量,m3/s;

D——钢管内径,5.60 m;

Δh——水位变化值,1.68 m;

Δt——数据取样时间,600 s;

α——压力钢管斜管段水平倾角,55°。

经计算得到q=0.084 2 m3/s。数据取样时间600 s内压力钢管水位平均值为164.66 m,下游水位为142.00 m,水头H=22.66 m。

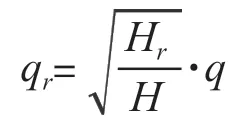

导叶漏水量与活动导叶前后的水头密切相关。根据水流势能头与动能头的转换关系:

当活动导叶处于关闭状态时,漏水面积保持恒定,漏水量与水流速度成正比。因此,活动导叶前后的水头不同,则导叶漏水量必不相同。为了表征机组的导叶漏水量,通常采用额定水头下的导叶漏水量进行评价。

根据水头换算公式[6]:

换算到额定水头69 m工况下,可得qr=0.146 9 m3/s。

3.2 4号机组

现场测试条件如下:

(1)4号机组活动导叶处于完全关闭状态;

(2)4号机组所涉及的进水阀、排水阀处于关闭状态(漏水量极小,忽略不计);

(3)4号机组对应的工作闸门处于关闭状态(漏水量极小,忽略不计);

(4)4号机组对应的通气孔充水(初始水位与上库水位齐平)。

在蜗壳测压管处安装一支高精度压力传感器,量程0~1.2 MPa,精度0.25%FS,接入到HT6000数据采集仪,以监测压力钢管水位变化,采样频率为10 Hz。

图5为通气孔水位下降示意图,选取稳定采集工况下250 s的数据进行分析,如图6所示。

图5 4号机组通气孔水位下降示意图

图6 4号机组通气孔水位变化曲线

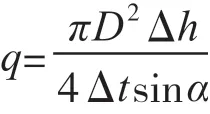

根据导叶漏水量计算公式:

式中:

q——导叶漏水流量,m3/s;

D——通气孔内径,1.20 m;

Δh——水位变化值,22.275 m;

Δt——数据取样时间,250 s;

α——通气孔水平倾角,90°。

经计算得到q=0.100 8 m3/s。数据取样时间250 s内压力钢管水位平均值为208.22 m,下游水位为142.00 m,水头H=66.22 m。根据水头换算公式[6]:

换算到额定水头69 m工况下,可得qr=0.102 9 m3/s。

3.3 综合分析

根据GB/T 15468-2006《水轮机基本技术条件》中第5.7.1条款的技术规定[7]:在额定水头下,圆柱式导叶漏水量不应大于水轮机额定流量的3‰。圆锥式导叶漏水量不应大于水轮机额定流量的4‰。

潘家口抽水蓄能电站机组活动导叶为圆柱式导叶,要求活动导叶漏水量不应大于0.441 0 m3/s,3号、4号机组的现场测试结果均满足国标要求。

4 总结

本文对潘家口抽水蓄能电站3号和4号机组分别采用“斜井法”和“通气孔法”进行导叶漏水量测试,分析结果显示2台机组的导叶漏水量均满足GB/T 15468-2006《水轮机基本技术条件》的要求,为机组的安全稳定运行提供了技术支撑。