超超临界汽轮机高中压转子用材的现状研究

2021-06-24陈敏

陈 敏

(大唐水电科学技术研究院,四川 成都 610000)

1 概述

随着我国经济的快速发展,用电需求也迅速增长,平衡好电力生产与环境保护之间的关系成为电力行业面临的巨大挑战。我国能源结构和国情决定了今后相当长一段时间内电源结构仍将以燃煤发电为主,预计到2020年,火电装机维持在60%左右,2030年在50%左右,2050年在38%左右。淘汰能耗高、污染重的落后产能,大力发展能耗低、效率高的超超临界机组成为提高能源效率和解决环境保护问题的最佳途径[1]。

我国火电机组经历了压力参数由16.66 MPa向35 MPa扩展,温度参数由亚临界540 ℃向超临界565 ℃和超超临界600 ℃/620 ℃/630 ℃发展的过程。高参数、大功率机组提高了发电效率,降低了煤耗,减少了CO2的排放。据测算,主蒸汽温度每提高10 ℃,热效率可相对提高0.25%~0.3%,再热蒸汽温度每提高10 ℃,热效率可相对提高0.15%~0.2%。对于超超临界机组,蒸汽温度从600 ℃提高到650 ℃,可以减少8%~10%的CO2排放,可取得显著的节能减排效果。现今世界各国都在争相发展更先进的超超临界机组,见图1。

图1 火电机组的发展历程

汽轮机转子作为火电机组的核心部件,其性能状况对机组的安全稳定起着关键作用。在火电机组调峰越来越频繁的背景下,对汽轮机转子材料的抗蠕变、抗疲劳、抗氧化性能提出了更严苛的要求。国内620 ℃等级超超临界机组汽轮机高中压转子均使用FB2转子钢,该材料具有优良的高温力学性能及蠕变强度,良好的组织稳定性及抗冲击、抗疲劳、抗蒸汽氧化性能。

目前,国内厂家还未实现FB2转子锻件的国产化制造,由于超超临界机组汽轮机高中压转子尺寸较大,要实现化学成分的精准控制和锻件性能的均匀性控制,对工艺提出了很高的要求。制造厂和院校对FB2转子钢的研究重点主要在冶炼工艺、制造工艺、热处理参数对材料性能的影响规律,转子服役过程中材料性能的变化趋势等方面。

2 汽轮机高中压转子用材的现状研究

汽轮机高中压转子钢经历了从传统Cr-Mo-V系钢到9%~12%Cr高合金耐热钢再到新型9%Cr复合强化耐热钢的发展历程[2]。

9%~12%Cr马氏体耐热钢比Cr-Mo-V系钢拥有更低的C含量,可避免转子在高温下长时间运行形成大量碳化物;较高的Cr含量,显著提高了抗氧化性能;添加W、Mo、V等元素,提高了钢的高温强度;添加微量Nb与C、N形成稳定的碳、氮化物,提高了钢的热强性;添加微量N在晶界处形成氮化物,抑制大量碳化物的析出,提高了晶界高温强度和蠕变强度。新型9%Cr复合强化耐热钢添加了少量的Co、B元素,Co是固溶强化元素,也是奥氏体形成元素,可有效抑制δ-铁素体的析出;B是间隙固溶强化元素,能抑制M23C6的粗化,可提高组织稳定性,改善蠕变性能。

传统Cr-Mo-V系转子钢使用温度一般在545 ℃以下亚临界蒸汽环境。欧洲研发的X21CrMoV121转子钢,将使用温度提高至550 ℃。日本和美国通过添加Nb、Ta、N等元素,制造出了11CrMoVTaN、11CrMoVNbN及12CrMoVW等转子钢,使用温度达到了565 ℃。日本通过增加Mo含量,增强固溶强化作用,开发了TMK1转子钢,欧洲通过添加Nb、N,降低C含量,研发的X12CrMoVWNbN1011,将使用温度提高到593 ℃。在此基础上,进一步添加B,并去除W,开发了X18CrMoVWNb91,日本将W含量增至1.84%,研制出TMK2,可用于620 ℃等级超超临界机组转子。在TMK2的基础上添加3%Co、0.01%B和2.7%W,研制出HR1200,应用于650 ℃等级机组中[3],如图2所示。

图2 转子材料的应用状况

欧洲COST501(1986—1997)项目开发9%~10%Cr铁素体耐热钢,使用COST E钢制造出了Φ1280 mm/45 t的转子,使用COST F钢制造出了Φ1380 mm/44 t的转子,可适用于600 ℃等级火电机组。COST522(1998—2003)项目在9%~10%Cr铁素体耐热钢的基础上,降低C,提高Cr,添加1%Co和0.0085%B,研制出成分为9Cr-1.5Mo-1Co-0.010B的COST FB2钢,使用温度达到620 ℃。澳大利亚的Boehler、意大利的SdF Terni、德国的Saar 3个厂分别用电渣浇注、电炉+炉外精炼和电渣重熔的方法制备了直径为1180 mm、1110 mm、1215 mm的全尺寸转子锻件。COST536项目降低Mn、增加Mo,优化B、N含量,研制了COST FB4钢,Saar试制了直径1250 mm,重30 t的转子锻件[4-5]。

目前,欧洲、日本企业已经具备了制造大尺寸FB2转子锻件的技术能力,而国内制造企业还处于工业化试制和研究阶段。

3 FB2转子钢现状研究

3.1 转子锻件性能特点

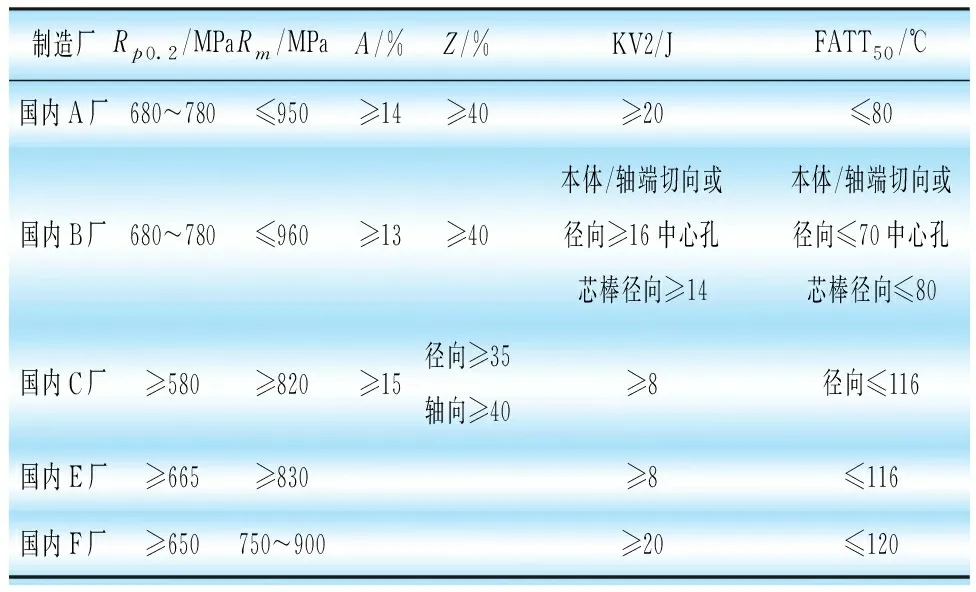

FB2转子锻件金相组织为完全回火马氏体组织,组织均匀性好,在原奥氏体晶界和马氏体板条界及板条内部分布着大量析出相,如图3(a)、(b)所示,板条内存在高密度位错,组织稳定性好。FB2转子在室温和高温下均为循环软化材料,室温屈服强度大于700 MPa,蠕变断后伸长率大于10%[6]。转子锻件淬透深度大于1200 mm,表面到心部强度基本一致,断面伸长率、断面收缩率及冲击功呈现小幅下降趋势,心部的FATT50明显增大,塑韧性逐渐变差。620 ℃工况下依然具有较高的疲劳寿命,外推法测算625 ℃/105h时效后蠕变强度达到100 MPa。表1为国内外制造厂对FB2转子的技术要求。

(a)

(b)图3 FB2转子锻件微观形貌

表1 各汽轮机制造厂对FB2的技术要求

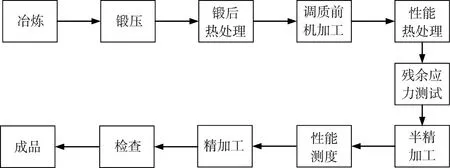

3.2 制造工艺

620 ℃等级超超临界机组汽轮机高中压转子尺寸大,性能要求高,对冶炼、锻造及热处理等各环节的工艺要求较高,图4为高中压转子生产工艺流程。FB2转子钢合金含量高,成分体系复杂,全尺寸转子锻件的制造难度非常大。尺寸大,易产生粗大晶粒,散热和变形不均匀易出现混晶现象[7]。要得到纯净、均匀、偏析少的钢锭,需严格控制冶炼中钢锭模设计、浇注温度和钢锭模预热等工艺环节。FB2转子为全尺寸整锻制造,主要采用ESR熔炼,生产出的钢锭具有成分均匀,偏析小,非金属夹杂物少,脱氧、脱硫效果好等优点[8]。

图4 高中压转子生产工艺流程

钢锭锻造时进行拔长前镦粗,可破碎钢锭的树枝状铸造组织和碳化物,改变夹杂物的分布状态,提高锻件拔长锻造比,减少力学性能的异向性。采用WHF锻造工艺,可去除大钢锭浇注凝固过程中,在中心区形成的非金属夹杂物、偏析和疏松等缺陷。要特别注意防止变形不均匀,造成熔炼时形成的粗大相未能碎化或未溶到基体中,最终导致晶粒大小不均匀。

锻后热处理是为消除内应力,改善锻造时形成的过热和粗大组织,均匀成分,细化晶粒,提高机加工性能和力学性能。机加工后,性能热处理前进行预备热处理,在700 ℃左右等温足够长时间,通过珠光体转变获得铁素体加碳化物的致密组织。性能热处理由淬火加2次回火组成,第1次回火对淬火得到的马氏体进行回火,并使残余奥氏体转变为马氏体,第2次回火是对第1次回火过程中形成的马氏体回火,得到完全的回火马氏体组织。同时,FB2转子锻件尺寸大,锻造温度高、时间长,转子各部分散热和变形量不均匀,产生混晶,为此可增加等温退火工序,控制退火温度和时间来消除混晶,可得到均匀细小的晶粒[9]。

3.3 元素的作用

Cr作为主要合金成分,能够缩小γ相区,在一定程度上提高材料的蠕变强度和持久寿命,提高材料的抗高温氧化和抗腐蚀能力。Mo主要起固溶强化作用,降低材料的回火脆性,可以有效抑制M23C6的聚集粗化,提高材料高温强度。Co是固溶强化元素,也是奥氏体形成元素,可以有效抑制对钢的蠕变持久性能不利的δ-铁素体的形成。V和Nb在钢中形成基体中弥散分布的MX相,MX相在高温条件下具有良好的稳定性,提高钢的高温强度,适量的V、Nb可以使钢有较好的持久强度和韧性。Ni能扩大γ相区,提高钢的淬透性和韧性。Mn起到脱氧、脱硫的作用。B是间隙固溶强化元素,能够在原奥氏体晶界附近的M23C6碳化物处聚集,可溶性B降低原奥氏体晶界处M23C6的粗化速率和迁移,保持晶界附近的碳化物均匀分布,提高显微组织的稳定性和蠕变持久强度[10-11]。

但是,过量的B和N会在正火热处理过程中促进大尺寸BN化合物生成,呈团簇状长条形析出,尺寸可达100 μm,分布在原奥氏体三岔晶界和晶内。BN为脆性相,尺寸较大时,会降低材料的冲击和低周疲劳性能。高Cr马氏体钢中B、N含量与BN析出物的关系,如图5所示。高Cr钢中可溶性B含量的降低,会削弱硼化物和氮化物对基体的强化作用,从而降低材料的高温蠕变强度,因此,在转子冶炼过程中要严格控制B、N含量。

图5 高Cr马氏体钢中B、N含量与BN析出物的关系

3.4 强化机理

FB2转子钢的强化机制主要有固溶强化、位错强化和析出强化。钢中的Mo、W和Co通过置换原子或间隙固溶,进入到铁素体基体中,改变原有的点阵常数,形成晶格畸变,增加位错密度,起到固溶强化的作用。位错蠕变是主要的变形机制,钢中高的位错密度和小的亚晶界尺寸起到了位错强化的作用。FB2钢中析出M23C6、MX相,具有很强的稳定性,能钉扎位错,维持马氏体板条束的稳定,在基体中形成弥散强化。

FB2钢中析出相主要有M23C6(M为Cr、Fe、Mo、W等)、MX(M为V、Nb,X为C、N)、Laves相和Z相。回火后,在晶界和亚晶界分布着大量的M23C6,M23C6相为复杂面心立方结构,能长时间钉扎位错,有效阻碍位错运动和亚晶生长,延迟回复过程,强化基体,提高持久蠕变强度[12]。一次MX相主要析出在亚晶内的位错处,有效阻碍亚晶界和自由位错间的“交织作用”,阻碍奥氏体化时晶粒的粗化,减缓位错蠕变速度。马氏体板条内的针状MX相,具有钉扎位错的作用,降低蠕变速率。FB2钢时效初期有短杆状Laves相析出,Laves相为密排六方金属化合物,尺寸细小的Laves相能提高材料的抗拉-蠕变强度,长期时效后,Laves相逐渐粗化,钢的韧性降低。Z相比MX相拥有更高的热力学稳定性,是FB2钢长期时效后,以消耗细小的MX相为代价形成的相,随着Z相含量的增加,钢的持久强度降低。

3.5 时效

FB2转子长期高温服役过程中,受到自身重力、蒸汽冲击和离心力等载荷,会加剧转子的蠕变损伤;温度变化,转子受到的交变热应力,会引起转子的疲劳损伤。组织中马氏体板条逐渐粗化,亚晶界回复使位错密度和缠结作用下降;高温下扩散作用的增强加速位错在沉淀相周围的攀移,位错运动阻力降低;粘塑性形变和与之相关的位错滑移和攀移造成亚晶消失和位错密度的下降等因素都将导致材料的蠕变强度下降[13-14]。

时效过程中,析出相M23C6尺寸缓慢增大,由亚晶界迁移至亚晶内,丧失对亚晶界的钉扎作用;MX相逐渐转化为Z相,并迅速长大粗化;Laves相在富Cr和高浓度Mo的碳化物周围或在Mo、W等扩散至晶界的界面处成核,Laves相的析出和粗化降低了基体中的W、Mo含量,削弱固溶强化作用。研究发现,650 ℃时效初期(269 h)未析出Laves相,见图6;时效中期(20 262 h),在晶界和马氏体板条界析出Laves相,尺寸远大于M23C6,见图7。从269 h到20 262 h,Laves相析出并长大,消耗了大量的Mo元素,导致固溶强化效果明显减弱,降低了FB2的冲击性能,并且易在界面处形成蠕变孔洞,甚至发展成为裂纹。

图6 650 ℃时效269 h后组织

图7 650 ℃时效20 262 h后组织

高温交变载荷下,9%~12%Cr 钢强度具有非常明显的周期性软化特征。周期性软化源于马氏体板条亚晶粒的粗化和位错密度的降低。与恒定载荷相比,在相同区间内的交变载荷促使亚晶粒粗化程度更严重,直接引起蠕变强度急剧恶化(最小蠕变速率增加近100倍)[15]。

目前,包括620 ℃等级超超临界在内的火电机组面临越来越大的调峰压力,机组频繁启停、变负荷运行,汽轮机转子运行工况越来越恶劣,转子的性能也越来越受到考验。研究FB2转子的性能特点,强化机制,特别是服役时效状态下组织中析出相数量、尺寸、位置等对性能的影响规律,并以此对在役FB2转子的寿命情况进行动态评估,对保障机组的安全稳定运行具有重要意义。

4 高参数机组转子用材展望

燃煤发电技术的发展,在于进一步提高温度和压力,研发出对应等级的材料成为关键。FB2转子钢的使用温度极限为620 ℃,目前对于更高等级汽轮机转子材料的开发主要有2种路线,一种是在9%~10%Cr铁素体耐热钢的基础上,添加B、N、V和Nb等元素提高性能,研究重点主要是优化n(B)/n(N)配比,用Ta替代Nb,调整工艺;另一种是借鉴航空领域镍基合金的技术经验,采用镍基合金整体制造或镍基合金与铁素体耐热钢焊接组合的形式制造转子[16]。

650 ℃下,9%Cr钢与镍基合金异种钢焊缝蠕变断裂寿命可以达到常规9%Cr钢的5~10倍。700 ℃以上,日立公司研发的FENIX-700,外推法700 ℃/105h持久强度大于100 MPa,采用VIM+ESR工艺生产出直径为1050 mm铸锭。欧洲Therm ie AD 700项目采用镍基合金与铁素体钢焊接,选用固溶强化的Alloy617、Alloy625,时效强化的Alloy263、Alloy718,Saar公司采用VIM+ESR工艺制造了直径为700 mm高压转子和1000 mm的中压转子。

我国虽然是世界上拥有超超临界机组数量最多的国家,但620 ℃等级以上的汽轮机高中压转子尚未实现国产化,对700 ℃等级的汽轮机转子材料研究少见报道。依赖进口,将会严重制约我国燃煤发电技术的发展。国内从2008年开始700 ℃等级火电机组关键材料的预研究工作,主机设备制造厂对欧盟700 ℃等级先进超超临界技术开发计划进行了跟踪研究,钢铁研究总院、中科院金属所与特钢厂合作进行部分材料的研制。2010年,我国组建了700 ℃超超临界燃煤发电技术创新联盟,对高温材料强韧化机制理论和制造工艺进行深入研究,在充分吸收国外技术经验的基础上,进一步创新,最终实现赶超。