高速数控机床自适应夹紧装置实验平台的开发

2021-06-24张静静段向军潘红恩罗华安翟忠华

张静静, 段向军, 潘红恩, 罗华安, 翟忠华

(1.南京信息职业技术学院智能制造学院,南京 210023;2.南京康尼电气技术有限公司,南京 210013)

0 引 言

为落实好智能制造工程,倡导政产学研用联合,开发智能产品和自主控制的智能装置并实现产业化[1]。卡盘作为数控车床的重要功能部件,主要用于装夹工件,其夹紧力的精确控制将直接影响数控机床加工的精度和可靠性。现役的数控车床卡盘主要采用手工和自动两种夹紧方法。其中,手工夹紧不但增加了操作者的劳动强度,而且夹持力、夹紧可靠性有赖于操作者经验和技能,导致手工夹紧效率低、精度差;而自动夹紧卡盘仅仅是实现自动操作,其夹紧力尚未能随工况进行自适应调整[2]。当卡盘夹紧力降至加工所需的最小夹紧力时,工件便存在从卡爪上被甩出的危险,但卡盘夹紧力过大又会带来工件变形,从而影响工件的加工精度,同时也会产生较大的内应力,热处理时应力释放产生变形或裂纹,尤其数控车床高速旋转时,卡盘夹紧力损失非常严重[3-4]。本文开发了高速数控车床自适应夹紧装置实验平台,对于提高数控加工精度及实现智能制造具有一定的工程应用价值,同时也为高职院校培养智能制造类技术技能型人才提供了硬件平台[5-7]。

1 卡盘动态夹紧力自适应控制方法

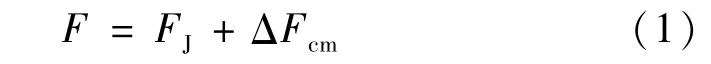

采用卡盘夹持工件时,确定合理的夹紧力尤为关键。加工过程中,数控车床夹持工件所需的实际夹紧力与切削力、离心力、摩擦力等紧密相关,

式中:F为卡盘所需的实际夹紧力;FJ为防止工件在主切削力FZ和轴向切削力FY作用下发生相对卡爪转动和移动所需要的夹紧力;ΔFcm为离心力导致卡盘系统发生弹性变形所引起夹紧力的动态损失。

1.1 静态夹紧力

数控车床加工时,工件的典型安装方式及其力学模型如图1所示。假设采用三爪卡盘夹紧工件,且三爪受力按近似等同处理,每个爪的夹紧力为FJ,每个夹紧点使工件转动的切向力为M/(3d),其中切削力矩M=(FZ·d)/2,使工件轴向移动的力为FY/3,因两个力相互垂直,其合力为

图1 车削力学模型

由于FZ≪FY,忽略次要因素,则FJ=FZ/3,FJ的主要作用是防止工件在FZ和FY作用下相对卡爪产生转动和移动。根据静力平衡原理,再考虑安全因素,可得每爪所需的夹紧力近似为

式中:K为安全系数;μ为工件与卡爪之间的摩擦因数[8];d为工件切削部分的直径。

车削时的主切削力经验公式为

式中:ɑP为切削深度;f为进给量;vC为切削速度。式中各系数、指数及修正系数可查阅金属切削手册[9]。

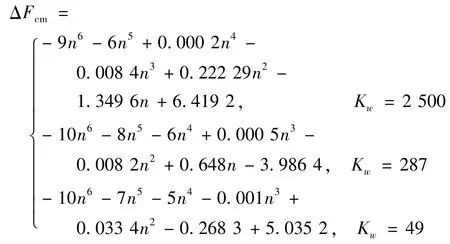

1.2 动态夹紧力损失

高速切削时,惯性力会影响三爪夹紧力和夹持力可靠性,使实际夹紧力减小。冯平法等[10]对动态夹紧力损失的理论数学模型进行了有限元计算,得到转速n和工件刚度对动态夹紧力的影响曲线图(见图2)。

图2 n和K W对动态夹紧力损失的影响曲线拟合图

利用图形数字化软件从图2中的3条曲线提取3组数据,拟合出函数:

1.3 动态夹紧力自适应控制方法设计

卡盘作为数控车床夹紧装置的执行机构,以伺服油缸作为动力源,可对工件进行自动夹紧和松开。夹紧力自适应控原理如图3所示,系统的输入量是卡盘夹紧工件实际所需压力p,由PC机用式(1)、(4)~(6)计算给出。伺服油缸配置有压力变送器,用以测量伺服油缸工作压力,压力变送器输出端口经过PLC数据采集模块送入PC机,在后台进行数据处理并存储,应用LabVIEW虚拟仪器技术开发实验平台测控系统,控制系统将其测量的压力与给定值p对比,来调整伺服阀21的信号。系统采用压力闭环PID控制,使伺服油缸的工作压力值与给定值p相同,以此实现卡盘动态夹紧力的自适应调控。

对于选定的伺服油缸,夹紧力的大小与伺服油缸的压力成对应的线性关系:

式中:p为伺服油缸的压力;ηcm为油缸的机械效率;A为伺服油缸的有效面积,

D为伺服油缸内径。

基于上述卡盘动态夹紧力的监控原理,结合数控车床的实际工作工况(卡盘夹紧和尾座夹紧),构建了如图3所示的卡盘动态夹紧力自适应控制,它涉及卡盘夹紧和尾座夹紧两大油路,具体实现过程如下。

图3 基于液态控制的卡盘动态夹紧力自适应控制

(1)卡盘夹紧油路中,电动机8通过联轴器驱动变量叶片泵9,输出的液压油经过单向阀10、减压阀16进入伺服阀21的P口,从A、B油口经液压锁23进入伺服油缸,回油经液压锁23、伺服阀21的T口流回油箱。控制器发出控制指令给伺服阀21,控制伺服油缸活塞杆的伸缩,使卡盘夹紧、调节夹紧力、松开。伺服油缸入口处的压力可通过减压阀16来调节,入口处接有压力变送器,压力值与油缸有效面积的乘积即为卡盘的夹紧力,可以显示在人机交互界面上。蓄能器26及时补充流量并稳定系统压力,使卡盘夹紧力保持稳定,液压锁23保证伺服油缸可靠锁紧,压力继电器19用来控制回路的最高夹紧力。

(2)尾座夹紧油路中,压力继电器27要求能够设定两种压力,即最高夹紧压力和最低夹紧压力。当顶紧工件的压力达到设定值时,压力继电器27发出信号,液压泵14卸荷;当系统压力下降到压力继电器27最低设定值时,同样发出信号,使液压泵14由卸荷状态转入运行状态,重新向液压缸供油。由于单向阀的存在,油液不会倒流,保证机床在突然断电或发生故障时,仍能将工件夹紧牢靠。尾座液压夹紧回路使用单向阀、液压锁、具有Y型中位机能的电磁换向阀、压力继电器,使回路能够长时间保压[11-12]。

上述的两大油路的执行元件(即卡盘液压缸和尾座液压缸)能向控制系统反馈压力及流量信号,夹紧力测试仪、电气控制系统利用各种传感器、计算机、人机交互界面和可编程控制(PLC)系统,完成对系统的检测和反馈控制,根据不同工况下加工参数、切削条件等,通过控制、调整伺服油缸的压力值,使卡盘的实际夹紧力可随切削力及转速变化而动态调节。

2 数控车床自适应夹紧装置实验平台开发

2.1 硬件平台设计

建立如图4所示的数控机床自适应夹紧装置实验平台,主要包括机械结构、液压系统拼装台、自动控制系统、测试及数据处理系统。其中,机械结构主要由液压动力卡盘、数控车床尾座组成,液压系统拼装台设置有液压元件快接板和液压管道快速接头,自动控制系统主要由人机交互界面、PLC、PC机组成。液压系统的基本功能:①控制液压卡盘的夹紧;②控制尾座套筒伸缩,使顶尖顶紧工件,以加强工件的刚性,防止在切削过程中发生振动。夹紧力测试仪用于检测转速、夹紧力[13]。通过各个机械模块的互相配合,在自动控制系统和液压系统的作用下实现夹紧工件所需的各种机械运动。

图4 数控车床液压夹紧装置实验平台工作原理图

2.2 控制系统设计

该实验平台夹紧工件的基本控制流程:首先实验平台系统初始化,将工件放入液压卡盘中,然后通过自动控制系统可控制液压卡盘的夹紧、松开,以及以液压尾座的伸出和缩回;根据工件材料、直径、壁厚、刀具、加工性质、摩擦系数、切削用量等情况,通过对系统进行初始化,计算得到所需静态夹紧力,控制、调整伺服油缸入口处液压油的压力值,实现工件的夹紧和松开;开机后,检测主轴转速,计算动态夹紧力损失及实际所需夹紧力,通过控制系统和液压系统,实时卡盘夹紧力的自动调整,保证在车削过程中可靠夹紧工件,工作流程如图5所示。

图5 数控车床液压夹紧装置实验台的工作流程图

采用西门子组态软件WinCCflxible2008编写电控系统人机界面[14-15],如图6所示。

图6 卡盘动态夹紧力调节系统主界面

3 实验平台的实验教学与效果

3.1 平台的实验教学

我校数控技术专业通过调查2014~2018届智能制造类专业群毕业生就业情况,紧密联合数控车床企业,基于数控车床自适应夹紧装置实验平台,开展多门专业课程的实验教学,如表1所示。为探索智能制造类专业特色实验平台,大力加强培养学生工程设计、工程实践和合作意识。

表1 使用实验平台的实验、实训项目

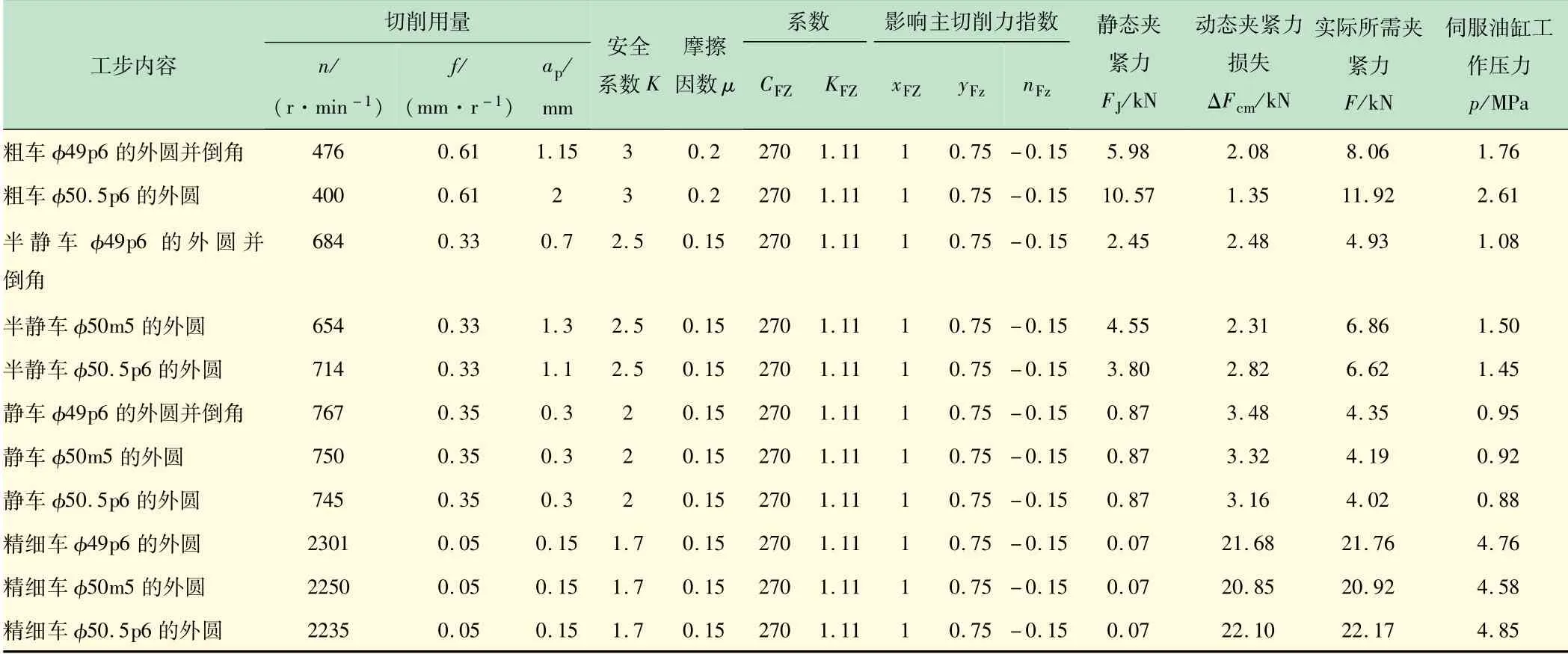

以企业项目——转轴的数控加工为例,工件材料35CrMo,毛坯总长641 mm,左端、中间和右端圆柱面直径分别为60、104、95 mm,采用一夹一顶的装夹方式。重要尺寸有等,表面上的精度为IT6级,粗糙度为1.6,需精细车或精磨才能达到表面上的精度为IT5级,粗糙度为0.8,需超精加工才能达到,而且表面上都需经磁力探伤和超声波探伤检查。根据表面加工要求,各种方法能达到的经济精度及我校现有加工设备,确定各表面的加工方法:粗车、半精车、精车、精细车。从数控加工程序的F代码读取进给量f,转速n通过夹紧力检测仪测得,实际切削速度

通过数据采集程序,设置其他参数,比如粗车ϕ49p6的外圆并倒角是从数控加工程序第3行开始,当数控系统开始执行第3行代码时,设置ɑP、K、μ、CFZ、xFZ、yFZ、nFZ、KFZ,这些参数同时显示在卡盘动态夹紧力调节系统主界面,控制系统得到以上参数,通过式(4)~(6)分别计算静态夹紧力FJ、动态夹紧力损失ΔFcm和卡盘所需的实际夹紧力F,该平台选用伺服油缸的内径D=80 mm,通过式(6)、(7)计算伺服油缸的工作压力,计算结果见表2。PLC将伺服油缸工作压力p传递给控制系统,控制系统将其与压力变送器输出的压力信号对比,来调整伺服阀的信号,使伺服油缸用压力变送器测得的压力值与计算值相同,实现工件夹紧力的实时调整。用杠杆千分尺检验,加工的零件合格。因高速切削提高了加工表面的精度,与传统切削相比,省去了后续精磨的工序,缩短了生产周期,同时又利用了学校现有资源,不会带来过多的经济负担。

3.2 实验平台的教学效果

为得到实验平台在教学中的真实效果,针对授课的2019~2020届毕业生开展课程教学效果的跟踪式反馈调查。主要调查实验平台对学生学习兴趣、团队合作的影响以及对学生项目设计的帮助;同时跟踪调查在读学生毕业设计课题中,涉及数控车床自适应夹紧的相关知识的使用情况。调查结果显示利用此平台很大程度上调动了学生的学习积极性,学生可以更容易地掌握交叉学科知识,同时将多学科融合贯穿于实践环节中,不但注重了工程知识的系统传授,还突出培养学生解决工程问题的分析和研究能力;不但注重了个人学习能力的培养,还培养了学生团队协作和工程管理的能力;不但注重了专业知识技能的训练,还养成了学生在复杂社会环境中解决工程问题的思维方式。OBE教学模式中教学目标聚焦于学生毕业之后所应该具备的能力,教学内容围绕学生能力的培养,师资与教育资源支撑学生学习结果的达成,教学评价对象是学生学习效果,指向学生的未来职业发展。实验平台的教学设计契合OBE以学习者为中心、成果导向、持续改进的教学理念[16]。

表2 数控加工转轴的参数设置、卡盘夹紧力及伺服油缸的工作压力

4 结 语

针对现役数控车床卡盘在工况下不能自主调控夹紧力的不足,设计了一种用于高速数控车床的自适应夹紧装置实验平台。实验平台可根据不同工况设置参数计算静态夹紧力,运行过程中,实测主轴转速,计算工件实际所需夹紧力及伺服油缸工作压力。装在伺服油缸入口处的压力变送器向控制系统反馈信号,控制系统将其与电脑计算给出的压力信号对比,来调整伺服阀的信号,使伺服油缸实测压力值与计算值相同,以此实现数控车床卡盘夹紧力动态调控。设计的数控车床自适应夹紧装置实验平台,在我校智能制造类专业群实践教学中的应用表明,该实验平台有助于培养和提高学生的创新能力和工程实践能力,为智能制造类专业人才培养提供了有力支撑。