Li4TixSi1-xO4氚增殖陶瓷制备及力学性能

2021-06-24赵林杰肖成建陈晓军王和义彭述明

杨 茂,赵林杰,肖成建,龚 宇,陈晓军,王和义,彭述明

中国工程物理研究院 核物理与化学研究所,四川 绵阳 621900

核聚变能以其安全、高效、燃料资源丰富等优点而成为解决未来能源问题的重要途径。作为聚变堆中的核心部件之一,产氚实验包层(TBM)主要作用是提供氘-氚聚变反应需要的燃料氚[1-2]。氚的自持是氘氚聚变堆的核心问题之一,氚增殖剂作为提供氚的直接材料,是聚变堆实验包层的核心功能材料。正硅酸锂(Li4SiO4)具有良好的化学稳定性、辐照稳定性以及良好的释氚性能,被认为是最具有应用前景的氚增殖材料[3-4]。中国和欧盟的国际热核聚变实验堆(ITER)包层设计均选择正硅酸锂陶瓷作为首选氚增殖剂材料,钛酸锂陶瓷为备选材料[5-6]。

材料制备工艺决定着增殖剂小球的微观结构、密度以及力学性能等,进而影响陶瓷小球热稳定性、耐辐照性能和释氚性能。熔融法工艺简单、产量高,是批量化生产固态氚增殖剂的首选方案,但由于应力及缺陷问题,该法生产的陶瓷力学性能差[7-8]。第二相颗粒强化是提高陶瓷力学性能的有效手段[9],在熔融法制备正硅酸锂陶瓷小球的工艺中,通过加入过量的二氧化硅(SiO2),获得二氧化硅掺杂的正硅酸锂陶瓷小球[10],以改善陶瓷力学性能。Knitter等[11]通过引入第二相Li2TiO3,制备不同比例的Li2TiO3-Li4SiO4复相陶瓷小球。Li2TiO3的引入可以有效提高陶瓷小球的力学性能,随着Li2TiO3含量的增加,小球力学性能明显提高,当Li2TiO3摩尔分数为20%时,小球平均抗压强度达到15 N。此外,可通过异质元素固溶,形成固溶体结构,在保证锂密度的基础上,同时提高陶瓷抗压强度[12-14]。通过在正硅酸锂晶格中引入异质元素Al,形成Li4+xSi1-xAlxO4固溶体陶瓷,不仅可以提高陶瓷抗压强度,还能改善释氚性能[12,14]。但在辐照条件下,Al元素被活化,并产生长半衰期放射性核素,对增殖剂材料的回收利用以及后处理提出挑战[15]。

本实验拟选择Ti掺杂,采用固相法合成陶瓷粉体,通过熔融喷雾工艺制备密度高、球形度好的Li4TixSi1-xO4固溶体陶瓷小球,系统研究退火温度和Ti固溶量对陶瓷结构及力学性能的影响。

1 实验部分

1.1 材料与仪器

碳酸锂(Li2CO3,针状块体,长度为10~100 μm)、二氧化硅(SiO2,球形颗粒,粒径为2~5 μm)、二氧化钛(TiO2,纳米粉体,粉体粒径小于10 nm),纯度均为99.99%,阿拉丁试剂有限公司。

S-4800扫描电子显微镜(SEM),日立公司;UTM2102万能试验机,深圳三思纵横科技股份有限公司;DX-2700 X射线粉末衍射仪(XRD),丹东浩元仪器有限公司;1200e真密度分析仪,美国康塔仪器公司。

1.2 实验方法

采用固相法合成Li4TixSi1-xO4粉体(Li/Ti/Si原子比为4∶x∶1-x,x=0~0.2),按化学计量比称量好原料,在行星球磨机上以300 r/min球磨2 h,使原料均匀混合。混合后的前驱体粉体在马弗炉中空气气氛下900 ℃焙烧5 h,即可获得Li4TixSi1-xO4陶瓷粉体;由于焙烧过程中粉体颗粒融合长大,需进行二次球磨处理,以减小粉体颗粒尺寸,球磨后陶瓷粉体平均颗粒尺寸约为10 μm。

采用熔融喷雾工艺制备Li4TixSi1-xO4陶瓷小球,首先将Li4TixSi1-xO4陶瓷粉体加入铂金坩埚中,加热直至粉体呈熔融态,并从坩埚底部管口流出,形成熔融液滴;液滴经高速气流吹散雾化,在表面张力和重力作用下,雾化液滴在下落过程中冷凝成球,落入收集装置中。最后,将收集的陶瓷小球在空气气氛下高温(500~1 000 ℃)退火2 h,即获得Li4TixSi1-xO4陶瓷小球。本实验制备获得Li4SiO4、Li4Ti0.05Si0.95O4、Li4Ti0.1Si0.9O4和Li4Ti0.2Si0.8O4陶瓷小球。

利用扫描电子显微镜对陶瓷小球进行微观形貌和结构表征分析;采用万能试验机测定陶瓷小球(小球粒径(1±0.05) mm)抗压强度;用X射线粉末衍射仪检测陶瓷物相组成;使用真密度分析仪测试陶瓷小球密度。

2 结果与讨论

2.1 Li4SiO4陶瓷物相及微观结构

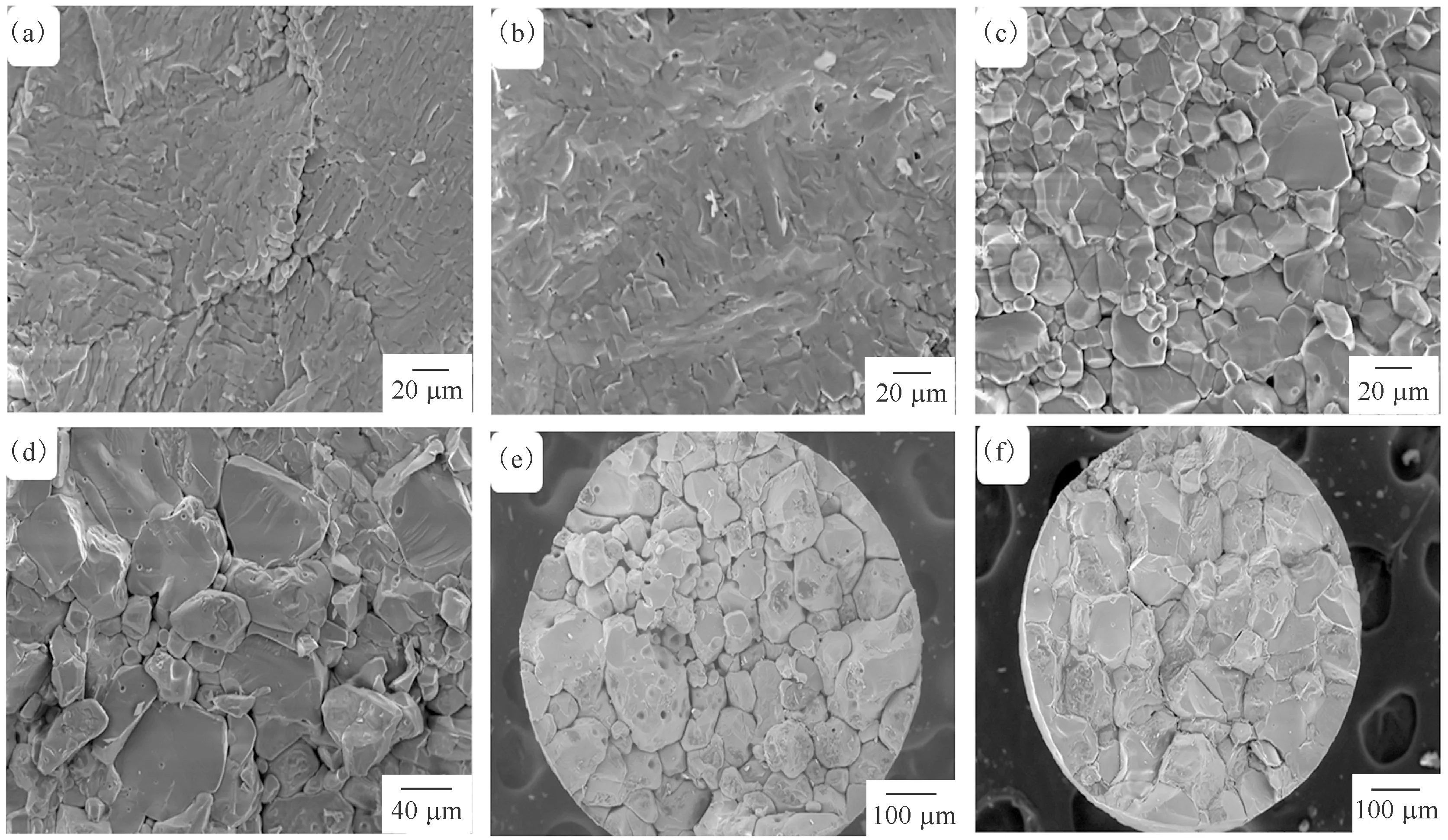

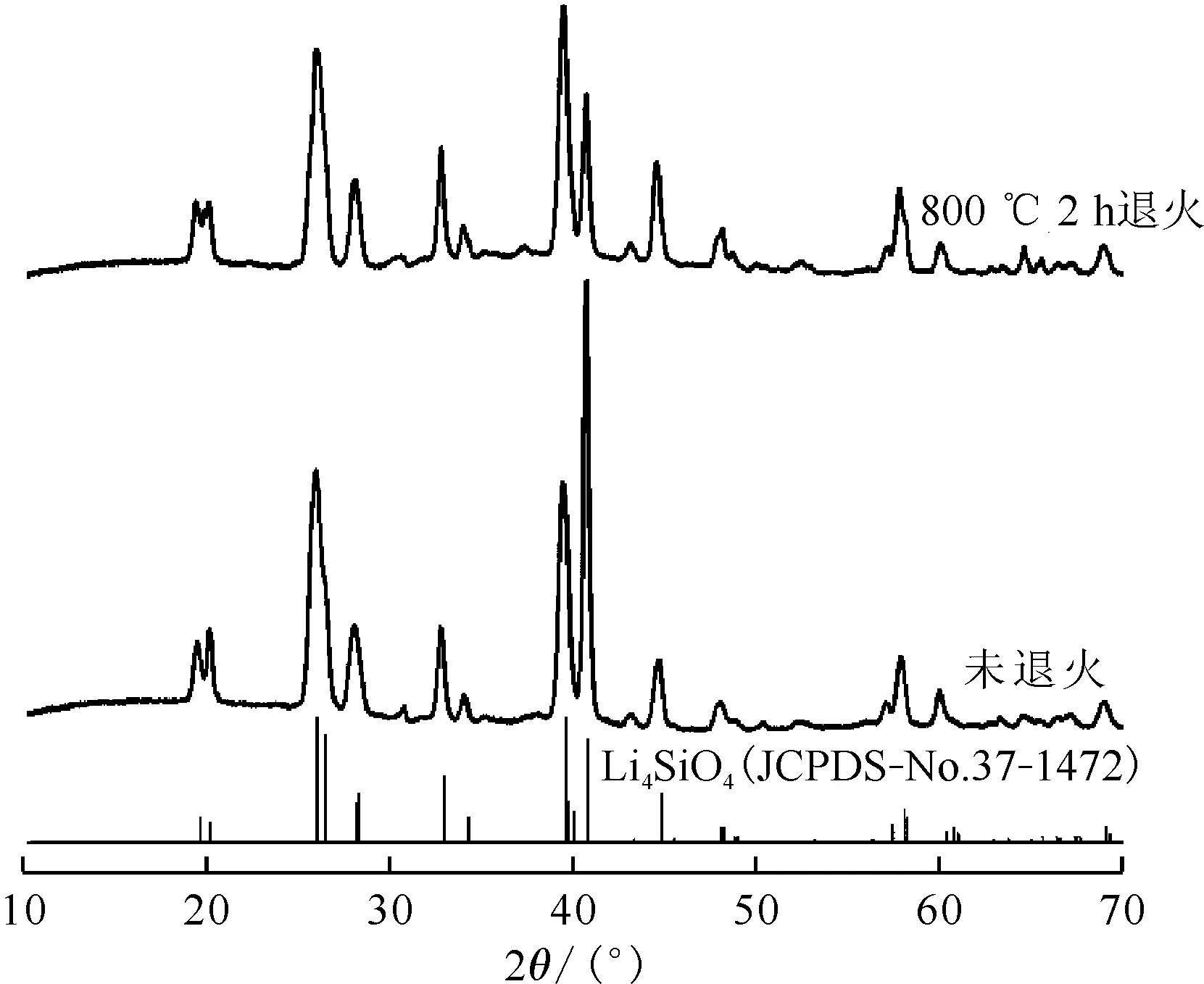

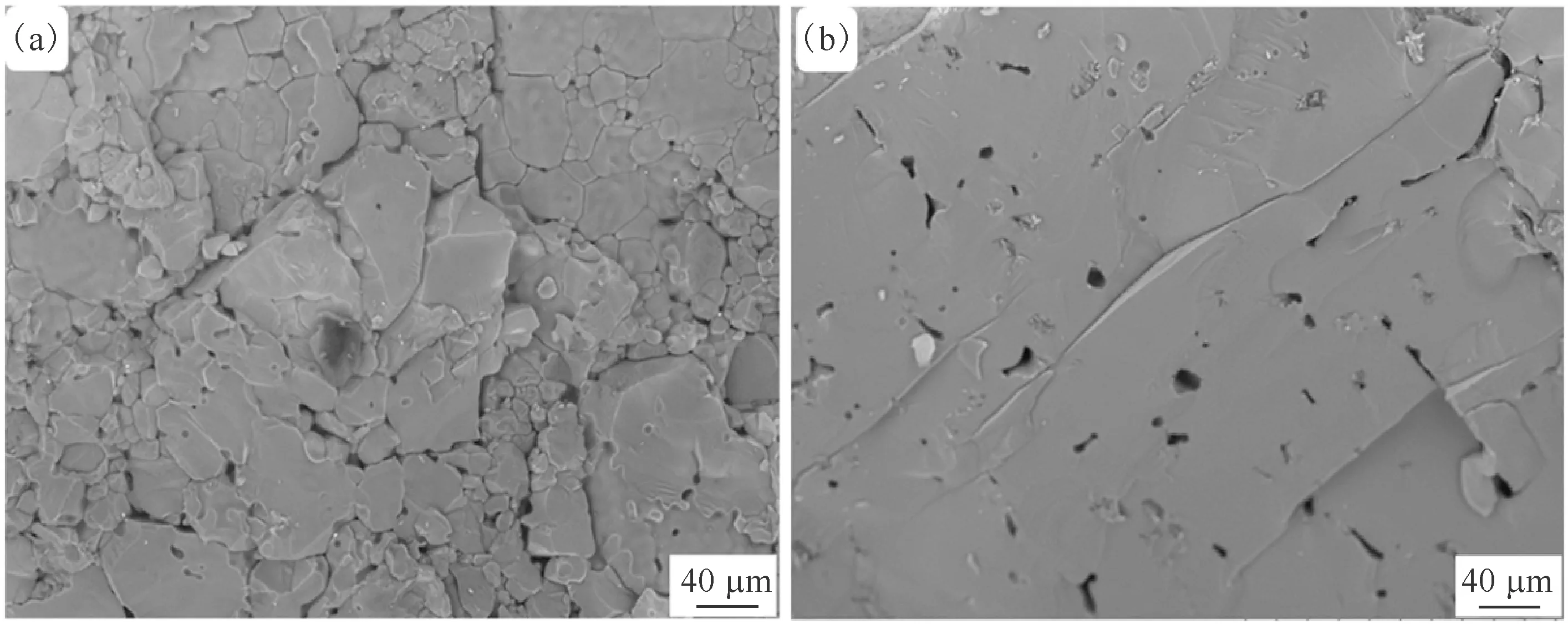

采用熔融法制备的陶瓷小球密度高、球形度好,小球密度为理论密度的97%,球形度优于0.95。但由于制备过程中的快速冷却,温度梯度大,陶瓷表面及内部存在较多缺陷及微裂纹,因此需进行高温退火处理,改善陶瓷微观结构,提高力学性能。Li4SiO4陶瓷小球退火前后XRD图谱示于图1。从图1可知,陶瓷由Li4SiO4(JCPDS-No.37-1472)组成,未检测到Li2SiO3、Li2CO3等杂质。退火后陶瓷物相组成未改变,衍射峰与Li4SiO4符合良好,由于退火过程中晶粒长大,衍射峰半峰宽变窄。Li4SiO4陶瓷小球退火后断面微观结构示于图2。与碱性陶瓷相似,Li4SiO4中锂离子扩散速率对温度变化非常敏感,在高温退火过程中,陶瓷晶粒尺寸随着温度升高而显著增加。在500 ℃退火后陶瓷小球结构均匀致密,平均晶粒尺寸约为5 μm。当退火温度升高至800 ℃,晶粒显著生长,部分晶粒异常长大(图2(d)),晶粒尺寸高达150 μm。同时,由于晶粒生长速率快,导致部分气孔不能及时扩散迁移,而残留在晶粒内,形成晶粒内闭孔。进一步提高退火温度至1 000 ℃,晶粒生长速率显著增加,晶粒内闭孔数增加,晶粒尺寸达数百微米。

(a)——未退火,(b)——800 ℃、2 h退火

(a)——500 ℃,(b)——600 ℃,(c)——700 ℃,(d)——800 ℃,(e)——900 ℃,(f)——1 000 ℃

2.2 Li4TixSi1-xO4陶瓷物相及微观结构

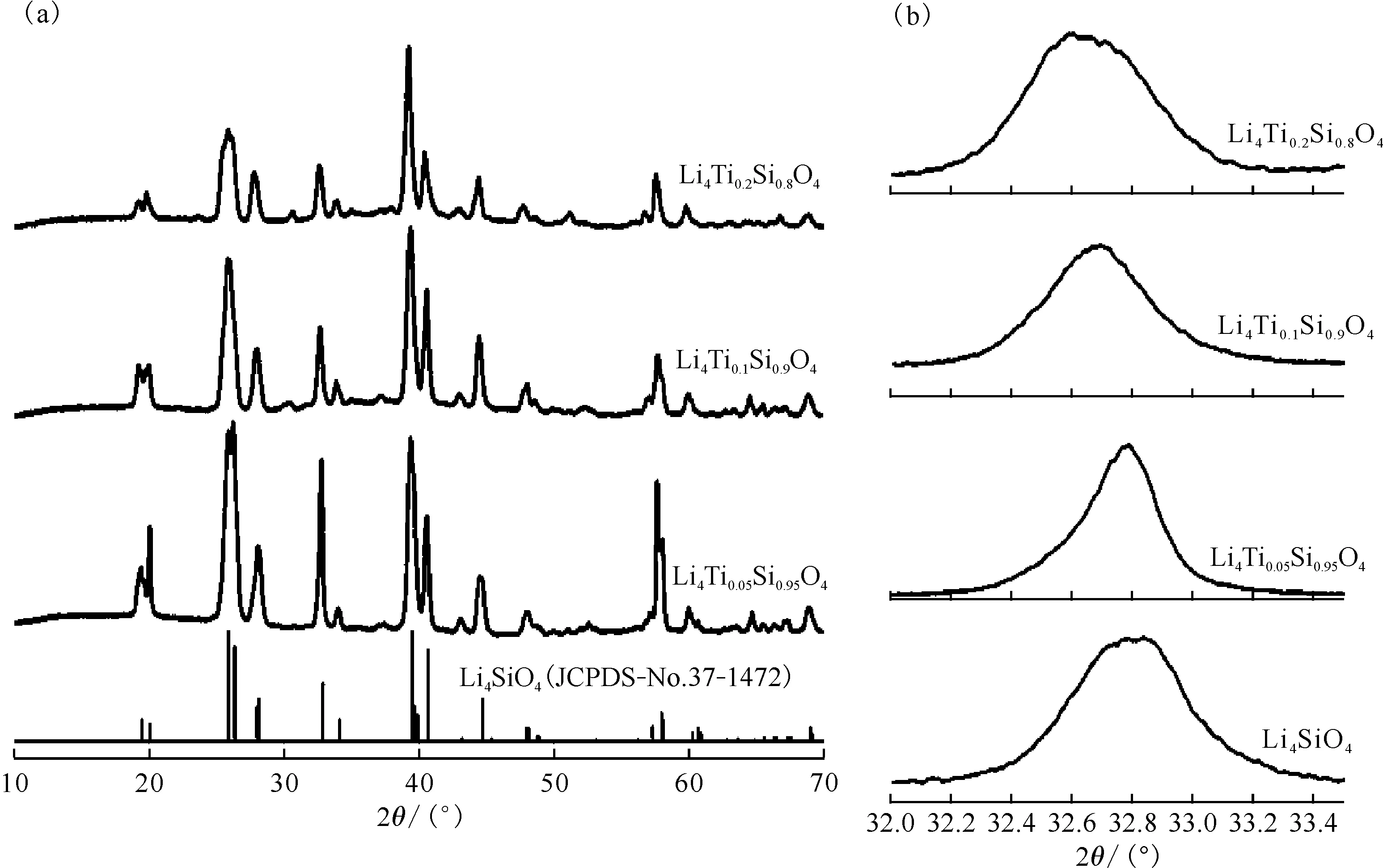

Li4Ti0.1Si0.9O4陶瓷小球退火前后XRD图谱示于图3。从图3可知,10%(摩尔分数) Ti掺杂后陶瓷衍射峰与Li4SiO4匹配良好,且无杂质相生成,说明Ti原子进入Li4SiO4晶格中形成固溶体。Li4Ti0.05Si0.95O4、Li4Ti0.1Si0.9O4和Li4Ti0.2Si0.8O4陶瓷小球在800 ℃退火后物相组成示于图4。如图4所示:掺Ti样品XRD衍射峰与Li4SiO4的基本一致,同时由于Ti原子进入Li4SiO4晶格,晶胞体积增大,衍射峰左移;随着Ti固溶量的增加,峰位左移现象越明显。XRD结果表明,通过熔融法工艺成功制备获得Li4TixSi1-xO4固溶体陶瓷小球。

图3 Li4Ti0.1Si0.9O4陶瓷小球退火前后XRD谱图

图4 Li4TixSi1-xO4陶瓷小球800 ℃退火2 h后XRD图谱(a)和局部放大图(b)

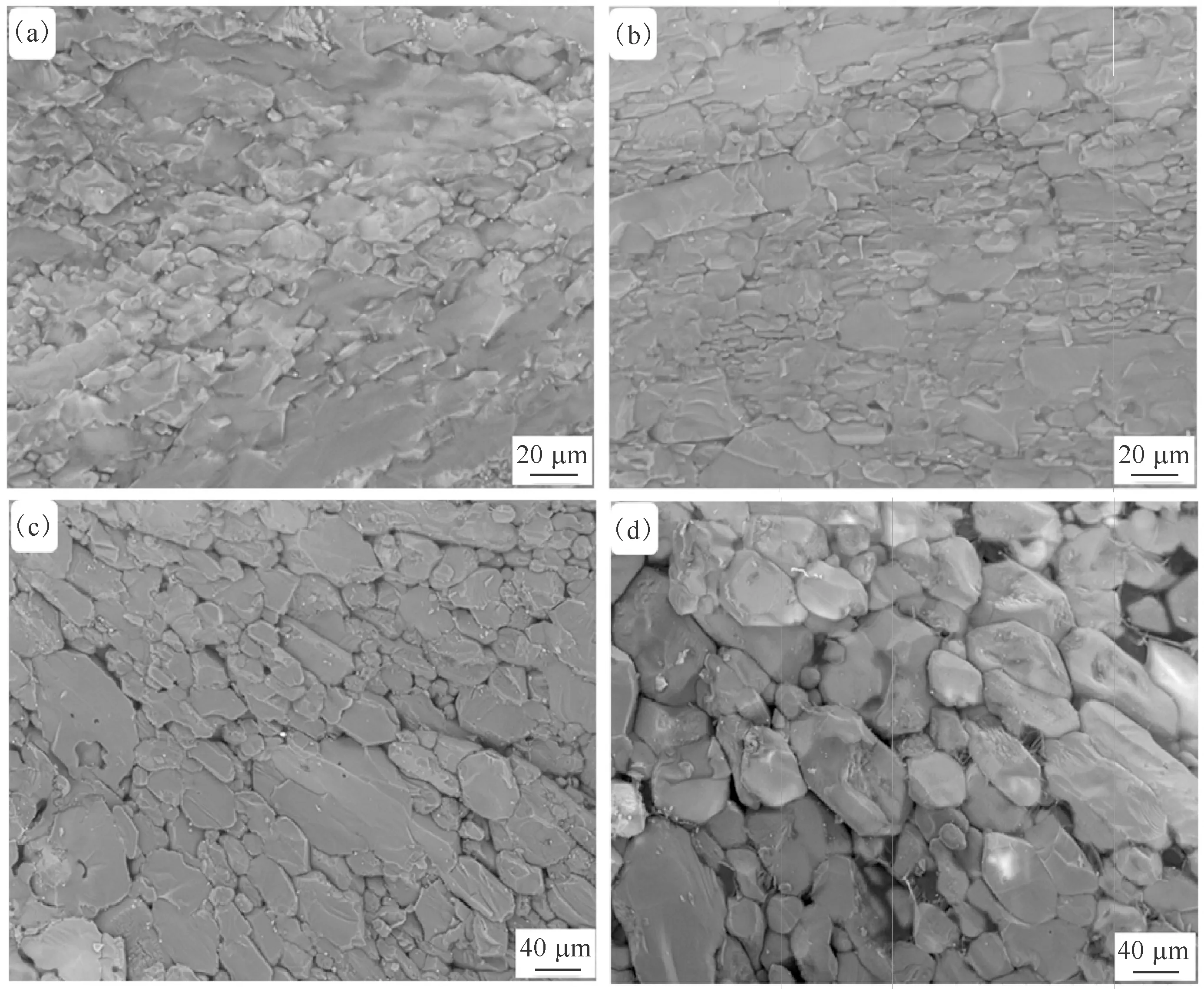

图5为Li4Ti0.1Si0.9O4陶瓷小球退火后微观形貌。从图5可以看出:固溶Ti显著改变了陶瓷微观结构,Li4Ti0.1Si0.9O4陶瓷结构均匀,晶粒尺寸小,晶界丰富;随着退火温度的升高,晶粒尺寸显著增加。此外,在退火过程中,由于晶界和气孔的迁移扩散,陶瓷内均匀分布的微孔逐渐聚集长大,陶瓷气孔尺寸随退火温度升高而增大,甚至出现少量晶粒内闭孔。与Li4SiO4陶瓷小球相比,固溶Ti可以改善陶瓷组织结构,Li4Ti0.1Si0.9O4陶瓷小球退火后微观结构均一性更好,晶粒尺寸更小,且晶粒内闭孔数量少。

(a)——600 ℃,(b)——700 ℃,(c)——800 ℃,(d)——900 ℃

Li4Ti0.05Si0.95O4和Li4Ti0.2Si0.8O4陶瓷小球在800 ℃退火后微观结构示于图6。如图6所示,Ti固溶量对陶瓷微观结构有显著影响,不同Ti固溶量陶瓷小球组织结构存在显著差异。Li4Ti0.05Si0.95O4陶瓷小球晶粒尺寸较小,但分布区间广,部分晶粒异常长大。随着Ti固溶量增加,陶瓷晶粒尺寸增大,Li4Ti0.2Si0.8O4陶瓷小球晶粒尺寸达数百微米,且晶粒内存在大量的闭孔结构,大晶粒尺寸和高闭孔率将导致释氚温度升高和氚滞留量增加。

(a)——Li4Ti0.05Si0.95O4,(b)——Li4Ti0.2Si0.8O4

2.3 Li4SiO4陶瓷小球力学性能

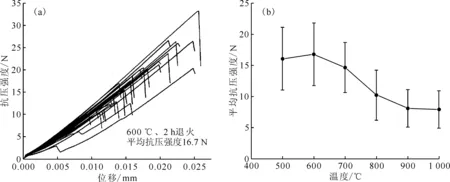

选取退火前和退火后粒径1 mm左右的陶瓷小球(随机选取,每组不少于30颗),在万能试验机上测试其抗压强度(图7)。熔融法制备的陶瓷小球,由于制备过程中产生的大量应力、缺陷及微裂纹,小球力学性能较差,未退火Li4SiO4陶瓷小球平均抗压强度为13.7 N。经高温退火,减少陶瓷内部缺陷及微裂纹,陶瓷小球抗压强度略有提升。Li4SiO4陶瓷小球在500~1 000 ℃退火后平均抗压强度示于图7(b)。从图7(a)可知,Li4SiO4陶瓷小球在600 ℃退火后力学性能最佳,平均抗压强度为16.7 N。但是,随着退火温度的增加(图7(b)),陶瓷力学性能明显降低,在800 ℃退火后的Li4SiO4陶瓷小球抗压强度仅为10.2 N,1 000 ℃退火后仅为7.9 N。根据文献[16]、陶瓷微观形貌及晶粒尺寸推测抗压强度的降低是由于陶瓷微观结构的改变所致,尤其是晶粒的融合长大所致。

30颗陶瓷小球

陶瓷力学性能与晶粒尺寸和致密度密切相关,多晶陶瓷强度(S)与晶粒尺寸(G)及气孔率(P)的关系如下[16]:

S=kG-ae-bP

其中,k、a、b为经验常数。一般来说,在一定孔隙率下,陶瓷晶粒尺寸越小,其力学性能越好。对于熔融法制备的Li4SiO4小球,陶瓷密度基本固化,密度随退火温度的变化较小;而气孔尺寸的增加是由于退火过程中大量均匀分布微孔的融合长大所致,对气孔率影响较小。然而,随着退火温度升高,晶粒迅速长大,进而导致陶瓷力学性能下降;此外,大孔隙尺寸也将降低陶瓷力学性能。根据Li4SiO4陶瓷小球断面结构可知,随着陶瓷晶粒尺寸的变化,断裂模式改变。对于退火温度不高于700 ℃的陶瓷小球,由于晶粒尺寸较小,丰富的晶界结构可提高陶瓷断裂韧性,断裂方式主要为沿晶断裂;而随着陶瓷晶粒尺寸的增加,断裂方式为穿晶断裂。因此从力学性能需求的角度来说,退火温度应不高于700 ℃。但在氚增殖包层设计中,包层服役最高温度可达900 ℃,在长期服役条件下必须考虑陶瓷晶粒长大以及力学性能变差的问题,如何抑制长时间高温条件下陶瓷晶粒生长,提高Li4SiO4陶瓷小球结构及性能稳定性,仍是亟待解决的问题。

2.4 Li4TixSi1-xO4陶瓷小球力学性能

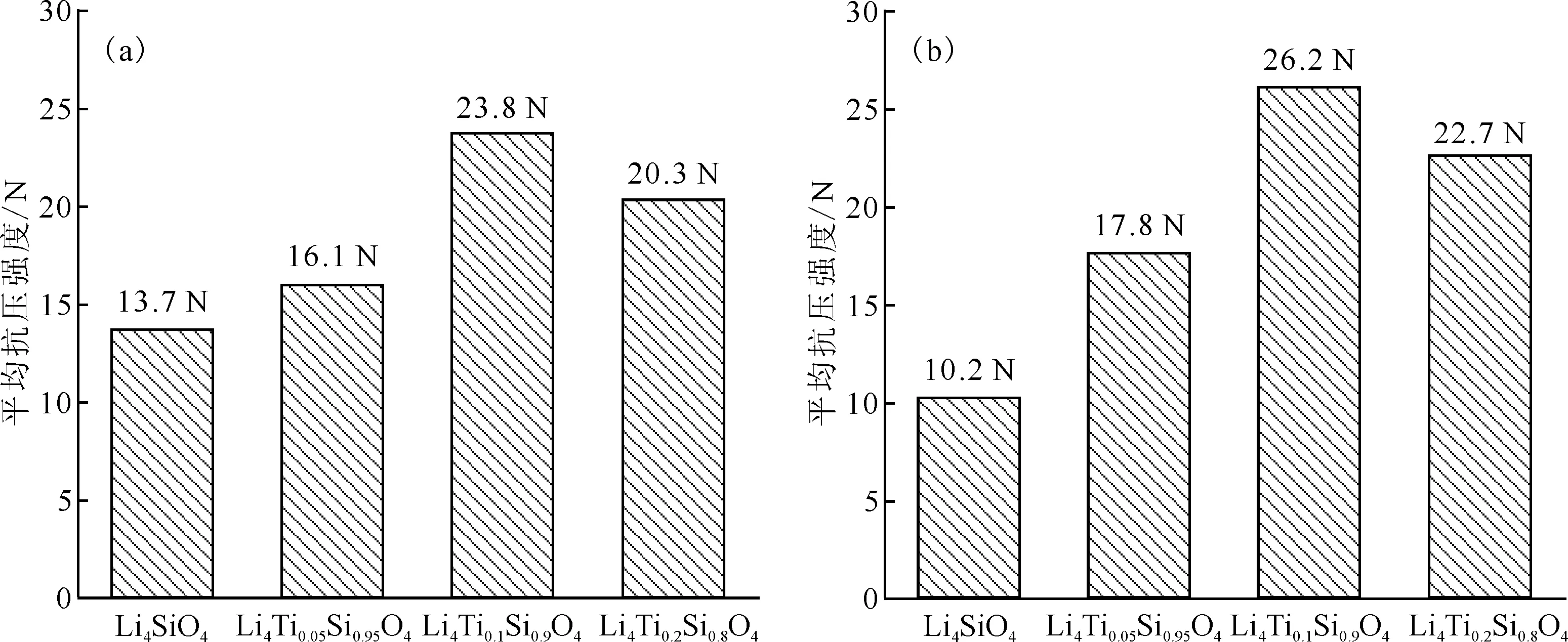

Li4SiO4与Li4TixSi1-xO4陶瓷小球退火前后抗压强度示于图8。如图8所示,无论退火前还是退火后,Li4TixSi1-xO4陶瓷小球均表现出更好的力学性能。与单相Li4SiO4陶瓷相比,Ti固溶能够改善陶瓷力学性能,由于Ti原子与Si原子的原子半径和弹性模量不同造成晶格畸变,使陶瓷力学性能得到强化,三组固溶体陶瓷均表现出比单相陶瓷更高的抗压强度。因微观结构(晶粒尺寸、晶粒形状、孔隙结构)差异,陶瓷抗压强度及断裂方式随Ti固溶量的不同而改变:Li4Ti0.1Si0.9O4陶瓷小球表现出最优的力学性能;Li4Ti0.05Si0.95O4陶瓷小球断裂方式为沿晶断裂和穿晶断裂共存,Li4Ti0.1Si0.9O4和Li4Ti0.2Si0.8O4陶瓷小球断裂方式为穿晶断裂。

图8 Li4TixSi1-xO4陶瓷小球退火前(a)和800 ℃退火2 h后(b)平均抗压强度

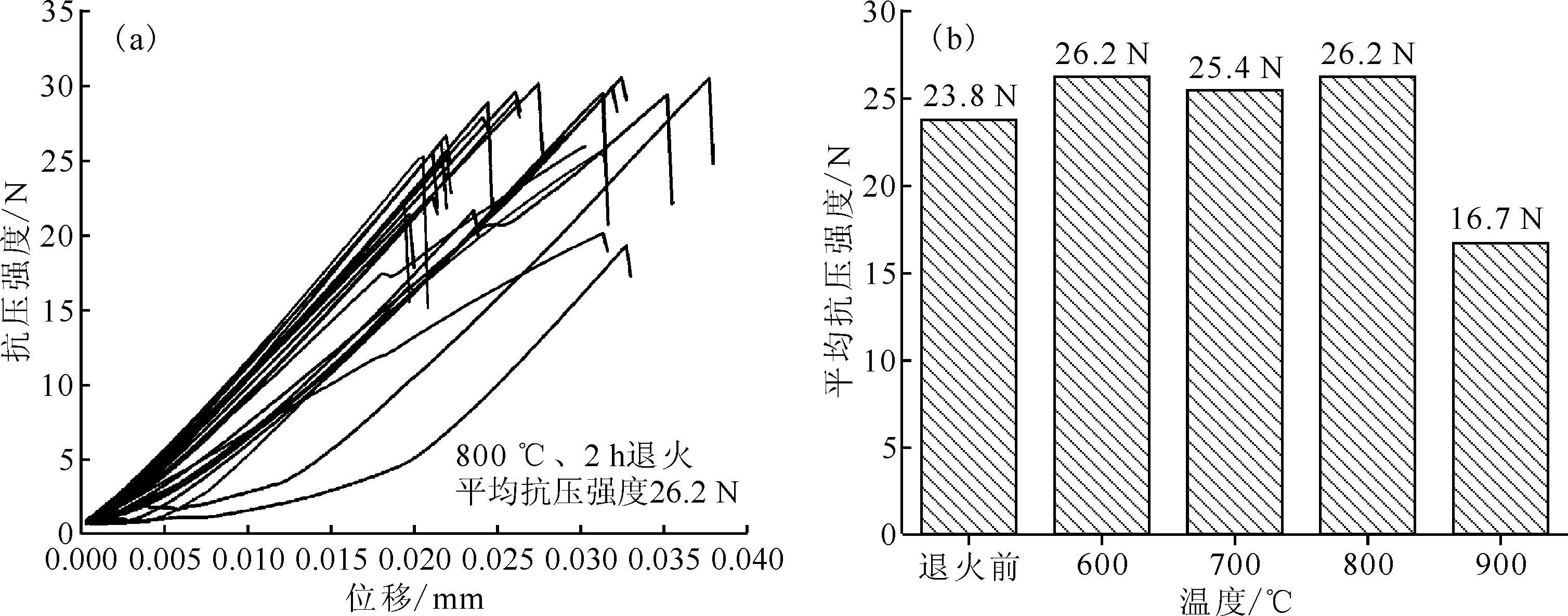

Li4Ti0.1Si0.9O4陶瓷小球结构均匀,平均晶粒尺寸为30 μm,陶瓷内存在较丰富的长柱形晶粒,与等轴晶粒相比,长柱形晶粒相互间形成很好的机械接触和连接,增加了晶粒间的断裂应力[17]。此外,陶瓷断裂时长柱形的晶粒从基体拔出时会像类似纤维拔出一样吸收能量并使断裂表面增大,也使强度和韧性提高。因此Li4Ti0.1Si0.9O4陶瓷小球表现出最高的抗压强度。600~900 ℃退火后Li4Ti0.1Si0.9O4陶瓷小球的抗压强度分布示于图9。如图9所示,800 ℃退火后,陶瓷微观结构改善,力学性能提升,平均抗压强度为26.2 N。值得一提的是,Li4Ti0.1Si0.9O4陶瓷高温稳定性较好,在600~800 ℃退火后平均抗压强度变化较小;当温度升高至900 ℃后,由于晶粒和气孔长大,陶瓷抗压强度显著减小。

30颗陶瓷小球

3 结 论

Li4SiO4陶瓷小球抗压强度受陶瓷晶粒大小影响,随着退火温度的升高,晶粒尺寸增大,小球抗压强度明显降低,800 ℃退火2 h后小球抗压强度仅为10.2 N。采用熔融法制备获得球形度好、密度高的Li4TixSi1-xO4固溶体陶瓷小球,由于Ti原子进入Li4SiO4晶格,晶胞体积增大,XRD衍射峰左移。Ti原子固溶可以改善陶瓷微观结构,提升力学性能。Li4Ti0.1Si0.9O4陶瓷小球抗压强度较Li4SiO4显著提升,800 ℃退火2 h后平均抗压强度达26.2 N,且结构及力学性能稳定性好,是具有应用前景的氚增殖材料。下一步将围绕Li4TixSi1-xO4陶瓷小球高温稳定性及释氚性能开展研究,完善固溶型氚增殖剂性能数据。