椭圆双极线性聚能爆破成缝机理及结构优化研究

2021-06-24吴波李华隆徐世祥张景龙韦汉

吴波 ,李华隆,徐世祥,张景龙,韦汉

(1.广西大学 土木建筑工程学院,广西 南宁 530004;2.东华理工大学 土木与建筑工程学院,江西 南昌 330013)

在大型岩体开挖工程中,离不开对于爆破技术的需求,因为炸药在引爆的瞬间会释放大量的能量,产生极强的冲击波和应力波,在冲击波和应力波的共同作用下挤压孔壁附近的岩体,在岩体形成破碎区和损伤带[1−2],这样极大减小了人工开挖量,提高了工程效率。然而,伴随着隧道掘进,矿山开挖等工程的快速发展,对于爆破开挖的技术也渐渐提出新的要求——定向爆破(爆炸后产生的裂纹需要沿着特定的方向和深度,同时能减小对其他方向岩体的破坏)这给工程爆破事业带来了新的挑战,但同时也促进了聚能爆破技术的发展。聚能爆破是指通过改变炸药的药包结构形式,使得炸药所产生的能量具有一定的方向性,沿着所要聚能方向进行释放,在聚能方向形成裂纹,抑制非聚能方向裂纹延展的一种爆破方法。聚能爆破来源于早期的欧洲,开始应用在军工领域,并且在第一、二次世界大战中得到了广泛的重视和发展[3−4]。我国从20 世纪80 年代逐渐开展对岩石定向爆破技术的研究,郑哲敏[5]对于射流的稳定性进行了研究,并得到了射流失效时间的计算公式。杨永琦[6]通过实验验证了聚能射流的聚能作用。杨仁树等[7−9]进行了切槽孔爆破机理模型试验研究。何满潮等[10−12]提出了双向聚能拉伸爆破技术,并在工程实践中进行应用。在聚能结构的研究上,王树仁等[13]首次提出采用PVC 管作为聚能装置,采用实验的方式确定爆破参数。秦健飞等[14−15]采用PVC管制作了一种新型的椭圆双极性聚能药包结构形式,并且在工程中产生较好的效益。李必红等[16−19]通过理论分析、数值模拟以及实验验证的方法验证了椭圆双极性聚能药包结构形式的合理性。然而对于椭圆双极线性聚能药包控制爆破的爆破机理和破岩理论研究尚且不多,不同的聚能装置下爆破产生的围岩应力波和裂纹扩展规律也不明确,聚能效果的评定也只停留在通过孔壁附近的应力曲线作为研究依据,并不能直观得到椭圆双极线性药包的破岩效果。因此,本文基于椭圆双极性聚能药包控制爆破技术,采取理论分析和数值模拟结合,通过研究不同聚能结构下裂纹扩展规律,客观展现椭圆双极线性聚能药包的破岩的过程,对椭圆双极线性结构进行优化,对于椭圆双极性聚能药包控制爆破技术的研究具有重要意义。

1 单孔聚能爆破致裂机理

椭圆双极性聚能药包爆破以后,爆炸产生的轰爆波会作用在外壳和药型罩壁面上,由于药型罩呈现一定的角度,轰爆波会首先对药型罩产生一个压垮的作用,在聚能方向形成射流;同时当轰爆波作用在非聚能方向上的外壳时,外壳对于轰爆波存在一定的反射作用,进一步加强了聚能方向聚能射流的形成。聚能射流会在聚能方向对于岩石产生碰撞侵蚀作用,形成压碎槽。然后应力波传输到孔壁中,由于应力波呈现向各个方向释放的趋势,沿着聚能方向的应力波应力大于岩石抗压强度时,会进一步对压碎槽进行扩展并且产生微小裂纹;应力波在垂直于聚能槽方向的分力大于岩体抗拉强度时,会对压碎槽产生张拉作用从而延展裂纹;在应力波衰退减弱后,爆生气体和应力波会共同作用在锥型的压碎槽内部从而产生气锲作用,进一步张拉聚能方向的裂纹。

当应力波接触到孔壁以后,伴随着应力波在岩体内的传播,波与波之间相互叠加,同时爆生气体在径向裂隙中进行膨胀挤压,多种力的作用下合力超过岩体的抗拉强度而造成进一步裂纹开裂。以炮孔1/2为例,其合力函数表达式为[20]:

式中:r为岩石中任意一点到炸药中心的半径;σt为垂直于聚能方向的合力;α为岩石中任意一点到炸药中心连线和聚能方向的夹角;σr为岩石中任意一点峰值压力;σqr为爆生气体压力。

图1 单孔椭圆双极性聚能拉伸爆破力学模型Fig.1 Mechanical model of single hole elliptical and bipolar shaped charge tension blasting

2 计算模型

2.1 数值计算几何模型

模型数值模拟分析采取ANSYS/LS−DYNA 软件,LS−DYNA 作为一款非线性动力分析有限元程序,能够精确的模拟各种复杂问题,特别适合求解各类二维、三维的高速碰撞和爆炸等非线性动力冲击问题。

隧道常用炮孔有3 种形式(38,40 和42 cm),该研究在进行数值模拟时采取的是42 mm 炮孔,模型尺寸为2 m×2 m,如图2 所示;炸药和外壳采用椭圆双极性结构形式,椭圆装药形式能够充分利用炸药爆炸时产生的能量,当炸药的长短轴之比为1.3:0.9,外壳的内径长短轴之比和炸药相同时,药型罩的夹角为70°,此时装药部分分界函数及聚能方向利用率达到最高值[18]。在进行网格划分时,采取的是六面体单元,由于该模型只是无限岩体的其中一部分,模型四周设置为无透射边界,以减少爆炸产生的边界反射波对于整体结构动力响应的影响,这样能够比较准确的模拟实际的爆破应力响应情况。

图2 数值计算模型Fig.2 Computation model for rock blasting

图3 椭圆双极性聚能药包模型Fig.3 Elliptical bipolar shaped charge pack model

2.2 材料参数及状态方程

孔壁周围岩体因为炸药产生的轰爆波对其进行挤压而达到屈服强度,从而产生压碎破坏,应变和应变率很大,故而模型中的岩石材料采取双线性随动硬化模型(*MAT_PLASTIC_KINEMATIC)来模拟岩石聚能爆破过程中的裂纹扩展。岩石参数选取为细砂岩作为参考,具体参数选取如表1所示。

表1 砂岩弹塑性力学参数Table 1 Properties of sandstone

本研究是模拟高能炸药在砂岩中的爆破裂纹扩展。炸药采取的是矿用乳化炸药炸药材料模型采用(*MAT_HIGH_EXPLO_SIVE_BURN),对于爆炸后炸药体内一点的应力状态采用JWL 状态方程来描述。

式中:p为爆炸压力;F为炸药的化学能释放率;D为炸药的爆速;t,t1分别为当前时间和炸药内一点的起爆时间;Aemax和ve分别为炸药最大横截面积和体积;peos为由JWL 状态方程决定的炸药爆炸后产生的压力;E为单位体积比内能;A,B,R1,R2,ω为由实验测量的材料参数;V为相对体积;Ev为初始比内能。具体炸药的参数详见表2[21]。

表2 炸药参数Table 2 Properties of explosive

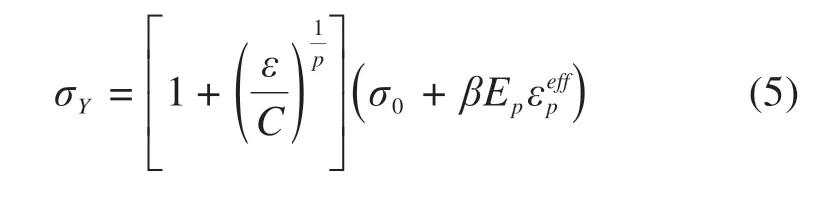

对于聚能装置(药型罩和外壳)材料的选取,采用的是工程上常用的PVC 管,但是爆破产生的高温会使得PVC 材料被气化,但是孔壁周围的压碎槽形成是早于PVC 材料气化之前的,因此该模型研究中不考虑温度对于PVC 材料的影响[20]。本次数值模拟中,选取的是塑性随动模型来表示PVC材料本构方程,并用与应变率有关的参数来表示应力状态即:

式中:σY为屈服应力;σ0为初始应力;C,P为Cowper-Symonds 应变率参数;εeffp为有效塑性应变;Ep为塑性硬化模量,PVC 管材料具体的参数如表3所示[20]。

表3 PVC管材力学参数Table 3 Mechanical parameters of PVC

3 数值模拟结果和分析

3.1 外壳为0.15 cm时爆生裂纹的演化过程

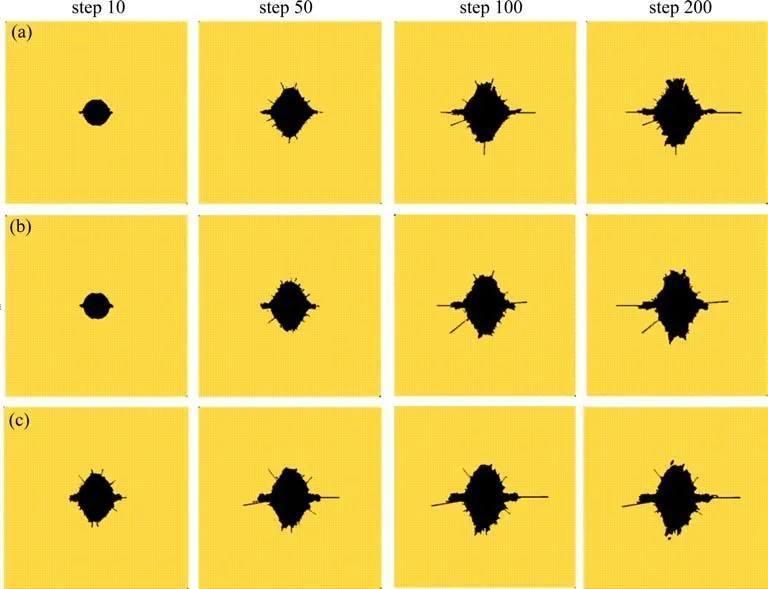

图4 为外壳厚度为0.15 cm 时,药型罩壁厚分别为0.1,0.15 和0.2 cm 下,炮孔周边裂纹在爆破应力波和爆生气体共同作用下的完整演化过程。

由图4(a)可以看出,椭圆双极性爆破结构在初始爆破阶段(step 10)会产生聚能效应,所产生的聚能射流会率先到达孔壁周围,在聚能方向形成切缝状的岩石破碎区;且依据图4(a),4(b)和4(c)对比可知,所产生的压碎槽大小和药型罩的厚度相关,药型罩越薄,形成的压碎槽越细长;药型罩越厚,产生的压碎槽越粗壮。

在爆破应力波的作用下,孔壁周围形成粉碎区(step 50),整体粉碎区呈现椭圆状,这是由于非聚能方向的应力波作用面积较大,而聚能方向的应力波作用面积较小,所以在进行爆破以后会产生与装药结构形式相反的岩体破碎区,同时在压碎区之外产生许多随机性的微小裂纹。

由图4(b)可见,在形成稳定的破碎区以后(step 100),应力波的影响逐渐减小,主要为爆生气体和应力波共同作用阶段,爆生气体压力相较于应力波压力其压力较小,所以对于岩体粉碎的能力不强,但是爆生气体能够沿缝隙侵入已生成的裂隙中,对裂隙形成张拉作用,使爆生裂纹进一步扩展,最终在聚能方向形成一条细长的裂纹(step 200)。

进一步对比图4 中3 种药型罩在0.1,0.15 和0.2 cm 厚度时爆生裂纹的最终分布形态可以看出,3 种厚度下的椭圆双极性聚能爆破结构都能在聚能方向产生定向的裂纹,当药型罩厚度为0.15 cm时,在应力波和爆生气体共同作用下聚能方向的裂纹开展更为稳定。

图4 聚能外壳为0.15 cm时岩体爆生裂纹的演化过程Fig.4 Evolution of blasting induced cracks in rock when the shaped charge cover is 0.15 cm

3.2 外壳为0.2 cm时爆生裂纹的演化过程

图5 所示为外壳厚度为0.2 cm 时,药型罩壁厚分别为0.1,0.15 和0.2 cm 下,炮孔周边裂纹在爆破应力波和爆生气体共同作用下的完整演化过程。

由图5 可以看出,3 种药型罩厚度下裂纹的演化过程和图4所示过程相似,对比图5(a)和图5(b),在外壳厚度相同情况下,0.15 cm 厚度药型罩聚能结构所产生的破碎区面积更大,破碎区呈对称均匀分布(100 step);在裂纹得到初步成型以后(100 step),0.15 cm 厚度的药型罩装药结构形式在聚能方向产生的裂纹更为细长,在非聚能方向也产生了一些细长的随机性裂纹。

爆生气体通过挤压破碎的孔壁,以及气锲作用下,对聚能方向的裂纹进一步产生张拉,最终导致聚能方向的裂纹更为细长;通过观察图5(b)和图5(c)可以看出,当药型罩的壁厚大于外壳的时候,聚能方向压垮的体积过大,形成的射流头部质量远远小于射流杵体质量,造成在聚能方向的破碎开槽区域呈现方形的形状,而不是锥角型的压碎槽,而没有达到切缝的效果,对于聚能方向裂纹的扩展没有起到很好的导向作用。

对比图5(c)和图4(c)可知,加大了外壳厚度,同样对于聚能方向的应力波具有加强作用,形成的切槽破碎区面积增大,但是最终的破碎压碎槽也呈现方形的截面,造成爆生气体在聚能方向无法形成较好的气锲作用,从而进一步张拉聚能方向的裂纹。

3.3 外壳为0.25 cm时爆生裂纹的演化过程

图6 所示为外壳厚度为0.25 cm 时,药型罩壁厚分别为0.1,0.15 和0.2 cm,炮孔周边裂纹在爆破应力波和爆生气体共同作用下的完整演化过程。

对比图5 和图6 可知,在应力波作用下,随着外壳的厚度增加,爆炸后在非聚能方向形成的反射应力波的能量也越大,推动了聚能方向聚能射流的形成,致使聚能方向聚能射流的杵体质量加大;切缝切槽成型期(step 50)以及最终定型期(step 200),0.25 cm外壳厚度下3种结构形式形成的切槽破碎区相较于0.2 cm 厚度下切槽破碎区的面积更大。

图5 聚能外壳为0.2 cm时岩体爆生裂纹的演化过程Fig.5 Evolution of blasting induced cracks in rock when the shaped charge cover is 0.2 cm

图6 聚能外壳为0.25 cm时岩体爆生裂纹的演化过程Fig.6 Evolution of blasting induced cracks in rock when the shaped charge cover is 0.25 cm

由图6(a)与图5(a)对比统计,当外壳为0.25 cm 3 种药型罩形式下形成的平均破碎区半径为7.22 cm,当外壳为0.2 cm时3种药型罩形式下形成的平均破碎区半径为7.48 cm,说明当外壳厚度越大,对于应力波在非聚能方向上传递地抑制能力越强,造成整体破碎区面积会减少;图6(a),6(b)和6(c)3 种聚能结构的破碎区分别为7.25,7.28 和7.12 cm,说明药型罩3 种结构形式下,药型罩壁厚为0.15 cm 的结构形式下产生的破碎区最大,破岩效果最佳。

由图6(a)和6(c)可以看出,聚能方向压碎槽的锥型锥角的形成对于裂纹扩展有着至关重要的影响,当压碎槽较为平整时,爆生气体在聚能槽方向很难形成定向的裂纹,当聚能槽某个方向存在小型裂纹时,爆生气体会沿着这个方向不断扩展,在压碎槽以外形成一条细长的裂纹,但是依据图6(a)和6(c),在压碎槽较大时候,压碎槽方向的裂纹存在很大的不确定性,极大限度取决于应力波作用下微小裂纹的产出方向。

3.4 聚能爆破裂纹演化规律

图7为前面各个计算工况下最终形成的爆破损伤裂纹区长度,其中纵轴代表裂纹的长度,横线代表裂纹发展的时间,其中每个工况按照药型罩厚度和药型罩壁厚的不同一共有9组数据,药型罩壁厚分别为0.1,0.15 和0.2 cm,外壳厚度分别为0.15,0.2 和0.25 cm。由图7 可以看出:1) 爆生裂纹的演化过程分为3个时期,在step 25之前主要是应力波的一个作用期,这个时期应力波能量非常大,当应力波作用在孔壁周围时,孔壁岩石的抗压强度小于应力波的压力,造成在孔壁周围极快的产生了大量的压碎区,也促使着裂纹的迅速发展。第2个时期,在step 25后,应力波能量开始衰退,裂纹的延展速度减慢,但是在爆生气体的同步作用下,裂纹也以稳定的速度不断延展。到达150 step 左右后,裂纹的延展速度开始减慢停滞。2) 当外壳的厚度大于药型罩的厚度时,在聚能方向形成的射流更为稳定,在应力波和爆生气体的共同作用下形成的裂纹也是更长。3)对比9种工况下裂纹的长度,在外壳厚度取0.2 cm,药型罩壁厚取0.15 cm 时,所产生的裂纹的长度最长,依据图5(b)也可看出,在此工况下形成的岩石破碎区最为均匀,聚能方向的压碎槽类似于明显的锥角型切缝,极大的促进了爆生气体对于裂纹的进一步张拉作用,在9种工况中,这种聚能形式下的裂纹延展时间也是持续最长的。4) 当外壳厚度过大时,达到2.5 cm 时,整体装药结构的破岩效果并不是非常突出,裂纹的长度在整体统计中偏短,结合图6分析,在外壳达到2.5 cm 后,在非聚能方向产生较大的能量反射,会在聚能方向聚集大量的反射能,但是由于能量聚集过大会造成聚能方向的射流的杵体体积过大,在聚能方向产生的压碎槽整体呈现方形,没有给爆生气体进一步在聚能方向形成张拉应力提供条件。

图7 各计算工况条件下最终形成的聚能方向裂纹长度Fig.7 Crack length in the direction of energy accumulation finally formed under different calculation cases

3.5 径向炮孔直径对于裂纹演化的影响

在聚能爆破的工程实践中,聚能效果的好坏不仅受外壳和药型罩的影响,炮孔的大小同样起着至关重要的作用,如图8 所示,取炮孔直径从34 mm 到70 mm,每隔2 mm 得出一组数据,一共取得15 组数据,横轴代表炮孔直径大小,纵轴为裂纹长度。

图8 不同炮孔直径下最终形成的聚能方向裂纹长度Fig.8 Length of the crack formed in the direction of energy accumulation under different hole diameters

15 组数据总体发展趋势为先上升后下降。当炮孔直径从34 mm 增加到42 mm,聚能方向的裂纹是逐步增加的,当炮孔过小时,主要依靠炸药作用下产生的应力波对孔壁进行粉碎,产生裂纹,然而这同时也减小了炮孔内空气的作用;伴随着炮孔直径的增加,炸药炸高在同步增加,空腔内的气体也在增加,空气对于应力波有一定的缓冲作用,减小了粉碎区,产生几条径向裂纹,在轰爆气体的作用下,气体对于这些裂纹产生一定的张拉作用,进一步延展了径向的裂纹,所以在这个过程中,聚能方向的裂纹长度是不断增长的。

当炮孔超过42 mm 后,总体裂纹长度呈现下降的趋势,总装药量不变的情况下,增加了炮孔的直径大小,等同于加大了空气阻力对于炸药产生的能量的损耗,在应力波传输到孔壁周围产生径向裂纹后,炮孔处于准静态压力的作用下,当轰爆气体的压力作用在这些裂纹上,同样产生一个气刃作用,但是由于炮孔直径的增加,内部空气过多,空气之间的相互碰撞也增大了能量的消耗,导致形成的气刃作用呈现一种逐步下降的趋势,不利于后续轰爆气体对既有裂纹的进一步延展作用。

由图8 可知,当炮孔大小从34 mm 增加到42 mm 之间,聚能方向的裂纹呈现快速增长的趋势,说明轰爆气体对于聚能方向的裂纹影响很大,后续伴随着孔径的增大,裂纹长度呈现缓慢下降的趋势,当孔径直径为42 mm 时,应力波和轰爆气体的相互作用达到最佳的效果,形成的聚能方向裂纹最长。

4 结论

1) 在所有的聚能结构中,当外壳厚度为0.2 cm,药型罩壁厚取0.15 cm 时,应力波和爆生气体作用下的产生的裂纹最长,压碎区也最为均匀,整体能量的传输更为合理。

2) 在外壳厚度小于等于0.2 cm 时,当药型罩壁厚小于外壳厚度,聚能结构形成的射流较为合理,在破岩上表现为在孔壁周围产生类似于切缝槽一样的压碎槽,有效的促进了聚能方向的裂纹延展。

3)当外壳厚度达到0.25 cm 时,虽然药型罩壁厚都小于外壳厚度,但是非聚能方向对于能量的反射能力过强,在聚能方向形成较大反射波,造成聚能射流的杵体质量过大,形成的压碎槽整体偏方形,并不利于爆生气体在压碎槽内进一步产生张拉作用,从而在聚能方向产生细长的裂纹。

4)通过LS−DYNA软件对椭圆双极线性聚能药包聚能管外壳厚度以及炮孔不耦合系数的对比研究,得出当外壳厚度为0.2 cm,药型罩厚度为0.15 cm,炮孔直径为42 mm 时,在聚能方向形成的裂纹最长,达到很好的定向爆破的效果,能够在爆破开挖实践中降低成本,提高爆破成型质量,具有很好的工程应用价值。