破片与冲击波联合作用下多孔泡沫铝夹芯复合材料板的防护性能

2021-06-24王孟鑫陈睿颖王金相

王孟鑫,陈睿颖,王金相

(1.南京理工大学 瞬态物理国家重点实验室,江苏 南京 210094;2.南京理工大学 自动化学院,江苏 南京 210094)

0 引言

防爆安全问题一直是世界各国普遍关注的问题,然而传统防护结构具有质量大、运输不便等缺点[1]。随着时代的发展,抗爆容器需要有更高的标准,如轻质化和高效化等要求。研究人员发现[2-4],多孔泡沫铝钛合金材料克服了上述不足,具有耐疲劳,比强度高等优点,对新型抗爆容器的研究具有十分重要的意义。

现实中常常会出现约束空间爆炸的情况,约束空间爆炸和自由场爆炸存在显著的区别,由于约束空间的封闭或半封闭特性,会导致冲击波的传播受到影响,同时结构的毁伤机理也会大不相同。防爆罐、防爆桶发生爆炸的部位通常是在内部,且此类爆炸往往伴随着冲击波和破片两种毁伤元。此外,对于国内常用的防爆材料大多都为均质金属材料,有着质量大、运输困难等缺点,因此,研究由新型材料构成的防爆设备对内部爆炸产生的破片和冲击波的防护性能有着重要的意义。

当前,国内外对结构内部爆炸已展开了大量研究,但主要是针对冲击波单一载荷下结构的响应。部分学者在此基础上展开了新型材料结构的抗爆性能研究:吕进等[3]利用有限元仿真分析软件LS-DYNA模拟了不同材质的防爆材料,包括空气、聚氨酯、泡沫铝、电木、钢+泡沫铝,比较它们的防爆能力得到聚氨酯具有最好的防爆能力,从而对导弹串联弹头的环形切割器进行防爆优化;陈诗超等[5]利用数值模拟对泡沫铝夹层的抗爆容器展开了内爆仿真,表明在筒内加入泡沫铝夹层能有效吸收爆炸冲击能量;王立科等[6]对玻璃纤维抗爆容器的防爆性能展开了研究,对复合材料在内爆情况下的响应进行了分析,证明复合材料由于自身材料特性会出现节拍现象,而这一现象有助于提高结构的抗爆能力;Liu等[7]利用聚脲为软隔爆介质,外壳金属介质为铝,并调整铝和聚脲层的厚度,确定了最佳隔爆参数,提升串联切割战斗部隔爆结构的隔爆性能。

同时,国内外学者对结构内爆炸产生的破片和冲击波联合作用展开了研究:顾文彬等[4]采用柱壳/组簧结构将爆炸能量更加均匀地传递给泡沫铝吸能夹层,在保证防爆罐内筒不发生塑性变形的前提下,使泡沫铝的吸能效率显著提高;Liu等[7]为了有效提升串联切割战斗部隔爆结构衰减爆炸冲击波的性能,在前级切割器和后级随进弹之间加装隔爆结构;侯海量等[8]采用缩比试验对舰船舱室内部爆炸进行了研究,结果表明裸装药战斗部和战斗部装药对舱室造成的毁伤存在很大差异;宋桂飞等[9]设计了一种用于回收战斗部破片的爆炸容器,对破片的分布和毁伤效果进行了理论分析与实验验证。由上述可以看到目前这些研究大多只考虑破片或冲击波单一载荷,且对于新型多孔泡沫铝钛合金材料的使用较少。

本文通过理论和仿真的方法,设计了一种轴向预制破片装药结构,以及3种由泡沫铝、超高分子聚乙烯(UHWMPE)纤维为芯层,2024 钛合金板为前后面板的夹芯复合结构(见图1),进行实验研究其对预制破片装药爆炸产生的破片与冲击波联合作用的防护机理与防护性能,比较不同结构形式的防护效果,总结破片与冲击波联合作用对其的破坏规律,并利用LS-DYNA有限元软件对实验过程进行仿真计算,结合数值模拟方法对实验过程进行验证。

图1 不同芯层排列方式示意图Fig.1 Arrangements of different core layers

1 弹靶结构模型设计

1.1 夹芯复合材料板设计

综合考虑UHWMPE纤维和泡沫铝的材料特点,本着以轻质、高强度为目标,设计以钛合金板为面板合背板,泡沫铝和 UHMWPE 纤维为芯层的复合结构。各层尺寸为300 mm×300 mm,前后面板厚度1 mm,泡沫铝板厚度10 mm,共2层;纤维层厚度设置为10 mm.

鉴于多孔泡沫铝具有良好的压缩性能即缓冲能力,而纤维的压缩能力差但具有良好的防护性能,且它们都可以吸收爆炸产生的能量,本文将2层泡沫铝层和1层纤维层按一定顺序进行组合,探究抗爆容器对破片和冲击波的防护作用,分析芯层的排布对背板变形程度即抗爆性能的影响,各工况下结构的芯层排列顺序见表1.

表1 各工况中结构芯层组合Tab.1 Structure core layer combinations in 3 working conditions

1.2 预制破片装药

本文中使用预制破片装药结构如图2所示,其中:炸药为8701炸药,装药直径为35 mm,高40 mm,总质量约70 g,等效TNT当量100 g;破片材料为Q235钢,单个破片尺寸为5 mm×5 mm×2 mm,质量0.39 g,共37枚破片密集排布于炸药端面,总质量14.43 g;炸药端面距靶板前面板表面中心40 cm.

图2 预制破片装药模型示意图Fig.2 Schematic diagram of preformed fragment charge model

2 数值模拟方法

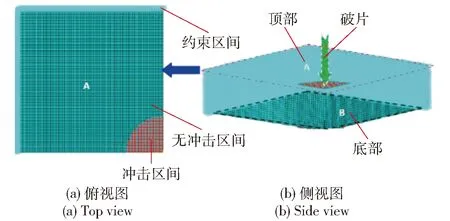

利用有限元仿真分析软件LS-DYNA,使用任意拉格朗日欧拉(ALE)法模拟破片和冲击波对夹芯复合板的联合作用[10]。计算采用ALE算法,模型中所有结构均为Solid64单元。其中:炸药与空气为Euler网格,炸药网格尺寸1.5 mm,空气域网格尺寸2 mm;破片为Lagrange网格,网格尺寸1 mm.考虑到整体模型的结构对称性,采用 1/4模型进行计算。装药整体模型如图3所示。计算时,为防止破片网格在飞散过程中出现交叉导致计算错误,破片之间设置自接触*CONTACT_AUTOMATIC_GENERAL_INTERIOR;破片对靶板侵彻时,在破片网格与靶板各层网格间设置侵蚀接触*CONTACT_ERODING_SUR-FACE_TO_SURFACE;靶板各层之间设置自动接触*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE。由于1/4模型的缘故,在对称面上定义对称约束*BOUN-DARY_SPC_SET,同时对靶板四周设置Z轴方向上的法向位移约束。对于计算过程中涉及到的流体与固体(简称流固)耦合接触,如破片和冲击波的相互作用、冲击波对靶板的作用等,通过设置流固耦合命令*CONS-TRAINED_LAGRANGE_IN_SOLID 来定义。为防止冲击波反射,模型边界设置为非反射边界*BOUNDARY_NON_REFLECTING。对于炸药的起爆方式,通过设置LS-DYNA计算卡牌中的K文件命令*INITIAL_DETONATION 来对起爆点和起爆时间进行定义。依据实际试验情况,起爆方式定义为炸药中心起爆。

图3 有限元网格划分Fig.3 Finite element meshing

其中,按照芯层排列方式共设计3种工况,各工况下芯层排列的有限元模型和网格划分如图4所示。

图4 各工况结构示意图(左为有限元模型,右为网格划分)Fig.4 Schematic diagram of structure under each working condition (left:finite element model;right:meshing)

3 材料模型与参数

本文数值仿真主要涉及炸药、破片、2024 钛合金、泡沫铝和UHWMPE纤维。下面对涉及到的材料,以及其模型与状态方程,进行逐一介绍。

3.1 炸药材料模型与状态方程

在试验与仿真中,炸药所用材料模型为HIGH-EXPLOSIVE-BURN,该模型能有效地对爆炸过程中物质和能量的传递进行描述,状态方程采用 JWL 状态方程,状态方程的表达式[11]为

(1)

式中:p为炸药爆轰压力;V0为相对体积;ρ为炸药密度;e0为炸药单位体积初始内能;ω、A、B、R1、R2为表征炸药特性的状态方程参数。其各参数取值如表2所示。

3.2 破片的材料模型

破片材料为Q235钢,采用 MAT-PLASTIC-KINEMATIC双线性本构模型,其应变率由 Cowper-Symonds 模型描述[13]:

(2)

表3 破片的主要参数[13]Tab.3 Main parameters of fragments[13]

3.3 面板的材料模型

面板材料为钛合金,采用JOHNSON-COOK材料模型与GRUNEISEN状态方程。其中JOHNSON-COOK材料模型的等效屈服应力σy[14]可以表示为

(3)

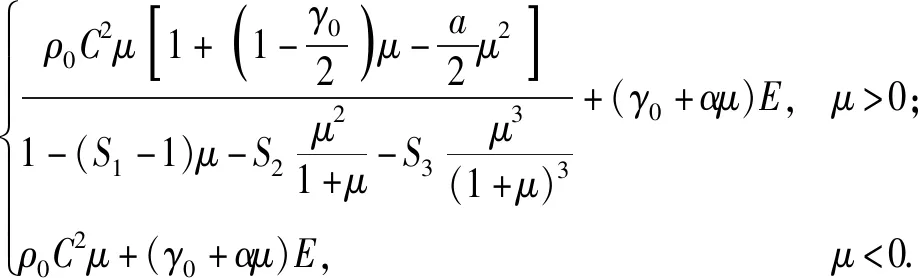

GRUNEISEN状态方程同时考虑了压缩和膨胀两种状态,其表达式[14]为

(4)

式中:ρ0为材料初始密度;C为速度拟合参数;γ0为GRUNEISEN常数;α为一与γ0关联的常数;μ=ρ/ρ0-1,ρ为材料密度,材料压缩时μ>0,材料膨胀时μ<0;S1、S2、S3为速度曲线斜率的相关系数。钛合金材料参数如表4所示。

表4 钛合金板的主要参数[15]Tab.4 Main parameters of titanium alloy plate[15]

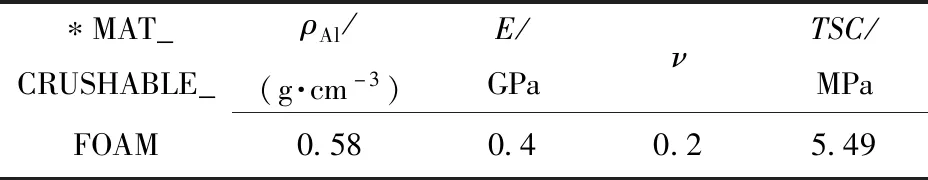

3.4 泡沫铝的材料模型

泡沫铝材料选用CRASHABLE-FOAM模型,该模型可以较准确地描述多孔泡沫材料的性质,且参数较少,使用方便。泡沫铝材料参数如表5所示。

表5 泡沫铝的主要参数Tab.5 Main parameters of aluminum foam

TSC通过*MAT_ADD_EROSION命令对泡沫铝添加失效准则,设定当应变大于0.4时材料发生失效并删除失效单元。

3.5 UHWMPE纤维材料模型

UHWMPE纤维材料采用COMPOSITE-DAMAGE复合材料模型,该模型能较为准确地模拟出纤维材料的力学特性,其应力与应变关系表达式[16]为

(5)

式中:εl、σl、νl、El分别为材料在纵向上的拉伸应变、拉伸应力、泊松比和拉伸模量;εw、σw、νw、Ew分别为材料在横向上的拉伸应变、拉伸应力、泊松比和拉伸模量;εs、τs、Gs分别为材料的剪应变、剪应力、剪切模量;αs为材料的剪切应力参数。该材料模型基于Chang-Chang失效准则[16],该准则能有效模拟出纵向拉伸、纵向压缩及横向剪切引起的断裂失效、压缩失效和基体开裂失效。

UHWMPE纤维密度为0.97 g/cm3,涉及到的材料参数有:面内弹性模量EA、EB,法向弹性模量EC;面内剪切模量GBC、GAC,法向剪切模量GAB;面内泊松比νBA,法向泊松比νCA、νCB;剪切强度SC;面内拉伸强度σIPT,法向拉伸强度σNT,法向压缩强度σNP,一般拉伸强度σGT;法向剪切强度σNSYZ、σNSZX.具体见表6.

表6 UHWMPE纤维的主要参数[17]Tab.6 Main parameters of UHWMPE fiber[17]

4 试验与验证

本试验所研究复合靶板是以泡沫铝、UHWMPE纤维作为夹芯层,HST2425钛合金板作为面板和背板的复合板,在靶板四周打孔,各层采用螺栓加固连接。各层材料参数如下:

1)钛板采用HST2425钛合金,面密度为29 kg/m2.

2)试验所用泡沫铝为闭孔泡沫铝板,密度为0.58 g/cm3,泡沫铝采用发泡法制造而成。

3)纤维材料选用UHMWPE纤维,纤维材料密度为0.97 g/cm3,其力学性能参数:弹性模量为30.7 GPa,拉伸强度为950 MPa,压缩强度为537 MPa,延伸率为4%。

4)预制破片装药中的炸药采用8701炸药,其基本参数如下:密度为1.787 g/cm3,爆速为8.4 km/s,爆压为29.66 GPa.将其制作成尺寸为直径35 mm、高40 mm的药柱;预制破片由Q235钢板进行线切割加工而成,其密度为7.85 g/cm3、厚度为2 mm,得到的单个破片平面尺寸为5 mm×5 mm,质量约为0.39 g,将预制破片以无间隙密集排列的方式粘贴在药柱端面,保证破片与药柱紧密结合。预制破片总数为37个,总质量为14.43 g.其中,各工况的结构芯层组合按照表1进行整体装药,制作完成后如图5所示。

图5 试验设备和靶板组合结构Fig.5 Test device and target composite structure

图6展示了3个工况中靶板泡沫铝毁伤示意图,从中可以看出,复合层发生拉伸断裂的同时出现了轻微的分层现象,泡沫铝层均出现了明显的压缩现象。

图6 靶板泡沫铝毁伤情况简图Fig.6 Target plate damages under various working conditions

3个工况下纤维层的排列位置不同,其在破片和冲击波联合作用下呈现出的毁伤模式也有所区别。图7展示了3个工况下靶板纤维层入射面的毁伤情况,从中可以看到:工况1下纤维层弹孔处有明显烧结,且烧结贯穿弹坑内缘;工况2下纤维层置于泡沫铝之后,经过一层泡沫铝后破片和其他爆轰产物的温度有一定下降,且泡沫铝层对其进行了部分吸收,因此工况2下入射面高温烧结面积较工况1有所增加,但破坏层数有所降低;工况3下纤维入射面烧结区域最大,表明泡沫铝层有效分散了高温作用区,同时工况3下纤维失效层数最少,剩余纤维层仍能起到防护作用。如图7(d)所示,弹孔附近的纤维有明显的拉伸变形,此外还伴有部分烧结和扩孔现象。在工况2和工况3下还出现了部分破片未能穿透纤维层的现象,如图7(e)所示,纤维仅发生部分变形,局部凸起处未发生纤维断裂。对于泡沫铝层,3个工况下泡沫铝层在冲击波作用下发生的压溃破坏均不明显。各工况下泡沫铝弹孔处毁伤情况相似,迎弹面的上层胞孔结构出现压溃破坏,背弹面弹孔呈喇叭状,弹孔周边区域有一定程度的压实变形,但主要还是以结构的脆性断裂为主。图8为工况3下靶板毁伤情况,从中可以发现面板的变形较为轻微,背板出现了未贯穿弹孔,以塑性鼓包变形为主。

图7 材料毁伤情况Fig.7 Damage of material

图8 工况3下靶板毁伤模式Fig.8 Damage modes of target plate under working condition 3

5 结果分析与讨论

5.1 载荷计算

用Gurney公式[18-20]计算预制破片的初速度v0:

(6)

(7)

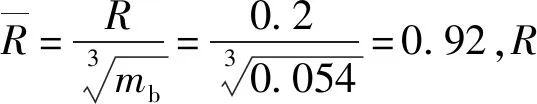

求得破片的飞散角φ=0.148 2π rad,即26.673°. 基于能量法得到的等效装药量mb和原炸药量me之间的关系[21]:

(8)

根据破片和冲击波相对应的载荷相关特性,破片飞行到距离R处的时间tf为

(9)

式中:mf为破片质量(kg)。

冲击波波阵面达到R处的时间tb为

(10)

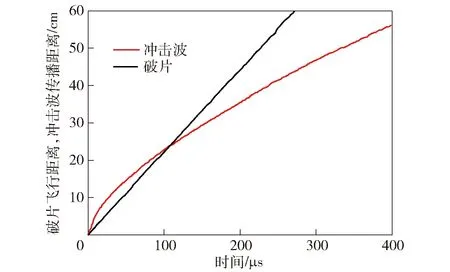

式中:cs为冲击波波速。可求出破片和冲击波的传播过程,其运动时序关系如图9所示。从图9可以看到:在起爆初期时刻,冲击波传播速度大于破片飞行速度,冲击波传播在破片群之前,随后冲击波速度开始衰减,而破片衰减速度较冲击波而言可以忽略不计,当冲击波速度衰减至破片速度之下时,破片开始逐渐赶超冲击波。在108 μs时刻,破片、冲击波相遇,在t1时刻之前冲击波位于破片之前,108 μs时刻之后破片位于冲击波之前。破片于181 μs时刻作用到靶板,冲击波于244 μs时刻作用到靶板,可以认为该工况下破片先于冲击波对靶板作用。

图9 破片与冲击波时序关系Fig.9 Time-sequence relationship of fragments and shock waves

5.2 载荷传播过程分析

图10给出了工况1下各阶段的破片和冲击波传播过程,通过分析可以发现破片和冲击波的传播主要分为4个阶段:第1阶段(见图10(a))此时冲击波在驱动破片加速的同时绕流过破片汇聚在冲击波前方,该阶段冲击波的运动领先于破片;第2阶段(见图10(b))冲击波速度逐渐衰减,破片追赶上冲击波,不同位置的破片依次穿过波阵面;第3阶段(见图10(c))破片赶超冲击波,运动在冲击波前方,此时冲击波较为聚集,波阵面明显;第4阶段(见图10(d))破片与冲击波间距逐渐拉大,破片后方的冲击波较为发散,无法准确观察到波阵面。破片和冲击波的运动时序关系如图11所示,破片于114 μs赶超冲击波,与理论计算结果108 μs误差仅5.5%,吻合较好。

图10 不同时刻的破片和冲击波传播过程示意图Fig.10 Schematic diagram of fragment and shock wave propagation processes at different times

图11 破片和冲击波运动时序Fig.11 Movement sequences of fragments and shock waves

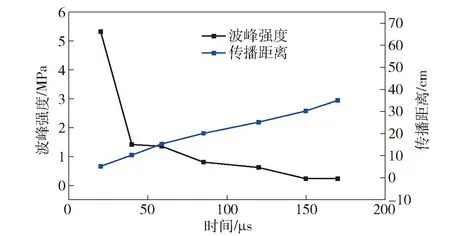

冲击波强度衰减如图12所示,需要注意的是传播距离所对应的时刻代表冲击波波阵面前沿传播到指定位置的时刻,并不代表冲击波强度达到峰值的时刻。由图12可以看出:冲击波在空气中的速度和强度衰减非常明显,当冲击波由炸药端面附近5 cm处传播到40 cm爆距时,冲击波强度由5.33 MPa下降到0.197 MPa,减弱了约96.4%。仿真结果中40 cm爆距处的波峰强度0.197 MPa,与理论值0.208 MPa吻合较好,说明冲击波的强度并未受到太大的影响;且初始时刻破片群平均速度为1 700 m/s,179 μs时刻破片抵达40 cm处,破片飞散角为28°,与理论计算结果吻合。

图12 冲击波的强度、传播距离和时间的关系Fig.12 Relationship among shock wave strength,propagation distance and time

5.3 防护性能比较

对于3种不同芯层排列方式的靶板,主要从破片速度变化,面板和背板变形程度以及各层吸能效果这3个因素来分析其防护性能。对于破片,3种工况下破片均未能穿透结构,各工况下破片群和中心破片的速度变化如图13和图14所示,从图13中可以看到:各工况下破片速度群衰减规律基本一致,但衰减速度略微不同,主要原因在于纤维层的排列位置不同;而相比于泡沫铝,纤维层更能对破片侵彻进行有效防护,因此在工况3下纤维层靠外时破片速度衰减也会较慢。此外,从图13和图14中可以看到:破片速度在末期(150~300 μs)衰减极慢,这是由于在破片侵彻末期,破片会在靶板内随着结构一起运动,直至结构停止变形。图14中中心破片的速度衰减可以发现3种工况下破片速度的主要衰减区域均为面板、背板和纤维层,其中,在破片穿透泡沫铝时各曲线中均出现了长短不一的平台区,意味着破片在穿透泡沫铝时速度衰减程度较低。

图13 破片整体速度变化曲线Fig.13 Overall speed change curves of fragments

图14 中心破片速度变化曲线Fig.14 Speed change curves of central fragments

对3种工况下面板和背板的变形进行分析对比,可以看到各工况下面板和背板的最大径向位移均出现在结构的中心位置,取此处节点的径向位移作为结构变形的度量。3种工况下面板和背板的最大径向位移时程曲线如图15和图16所示。

图15 3种工况下面板径向位移曲线Fig.15 Radial displacement curves of panel under 3 working conditions

图16 3种工况下背板径向位移曲线Fig.16 Radial displacement curves of back plate under 3 working conditions

从图15可以看到:85 μs时刻左右时面板开始变形,此时冲击波抵达容器壁面,随后内面板在冲击波和破片共同作用下变形增大,在550 μs内面板变形达到最大;对比3种工况可以发现工况2、工况3内面板最大径向位移分别为18.9 mm,19.8 mm,均大于工况1的内面板最大径向位移18.1 mm;由于工况2 和工况3下最内层芯层均为泡沫铝,泡沫铝自身强度低,但有着良好的压缩性能,因此内面板受到载荷作用后开始变形并对泡沫铝层进行作用,泡沫铝能通过自身的压缩来吸收面板带来的能量。从图16可以看到:3种工况下背板在面板开始变形60 μs后开始变形,在530 μs时刻变形达到最大,可见夹层的存在延缓了背板的变形;此外,3种工况下面板的径向位移均大于背板的径向位移,说明结构发生了一定程度的压缩。

由于被保护的目标通常位于结构外,因此背板的变形是通常是衡量此类结构破坏程度的主要因素。图17介绍了不同工况下背板的最大径向形变,从中可以看到:工况1背板最大变形为15.2 mm,工况2 背板最大变形为14.7 mm,工况3背板最大变形为13.9 mm,可见不同的排列方式对板结构的抗爆性能有着一定的影响。其中工况3的排列方式能使结构背板的变形最小,从而提高其抗爆性能,与工况1相比背板最大径向位移下降。

图17 3种工况下背板最大变形Fig.17 Maximum deformations of back plate under 3 working conditions

由于各工况下破片均未穿透靶板,代表破片动能被完全吸收,那么各工况下结构的吸能差异就主要体现在对冲击波的吸收效果上,故对3种工况下各层结构内能进行统计,得到结果如图18所示。由图18可以看出结构各层的内能分布情况,由于3种工况下破片和冲击波几乎同时作用于结构,面板和纤维层在破片作用下发生局部破坏的同时,也会受冲击波作用而产生整体变形,因此其内能增长较为平缓,内能曲线没有出现明显波动现象。3种工况下纤维层的内能均超过了面板,在结构中占据了最大吸能比,3种工况下纤维层平均占比34.2%,对比3种工况下纤维层内能变化情况可以发现:工况1下纤维层位于芯层最内层,因此其最先受到破片和前面板的作用,其内能增长时刻和速率均优于后两种工况,从86 μs时刻开始增长,在186 μs时刻达到最大值17.6 kJ,工况2、工况3下纤维层分别于210 μs、225 μs达到最大值15.8 kJ、16.5 kJ.对于泡沫铝层,工况2、工况3下泡沫铝位于面板之后,因此其内能增长要先于工况1,其中工况3下泡沫铝内能增长速度最快,从99 μs时刻开始,到257 μs时刻达到最大值10.2 kJ.在本文工况下,冲击波先于破片作用到靶板,冲击波的的峰值超压2.96 MPa,由于结构中泡沫铝对冲击波的吸收效果最好,3种工况下泡沫铝吸能比分别为17.0%、19.9%、22.0%,可见随着冲击波强度的增加,泡沫铝的吸能比也会显著增加。

图18 3种工况下各层内能变化曲线Fig.18 Internal energy change curve of each layer under 3 working conditions

图19为3种工况下结构的总吸能情况,由图19可以看到:在3种工况中,结构总吸能情况存在差异,工况1下结构总内能最小,为49.1 kJ;工况3总内能最大,为52.7 kJ;工况2介于二者之间,为51.3 kJ.结合前文所得结论可以认为,将泡沫铝置于面板之后时,虽然其无法对破片进行有效的防护,但依赖于泡沫铝本身的应力和应变特性,使其可以有效承担前面板变形所带来的作用,在自身压缩、压溃过程中吸收能量,减少传递到其后方结构的能量,提升结构整体吸能效果,来减小结构的变形。

图19 各工况结构总内能Fig.19 Total internal energy of structure under 3working conditions

6 结论

本文设计了3种不同芯层排列方式的夹芯复合结构板以及一种端面预制破片装药结构,进行了破片与冲击波对靶板的联合作用研究。首先对破片和冲击波的载荷特性和运动时序进行了理论计算;随后通过试验对不同结构靶板在破片与冲击波联合作用下的防护性能进行了探究;最后利用LSDYNA软件对试验进行了数值模拟。得出以下主要结论:

1)根据计算与仿真结果可以看出,在起爆后的初期,冲击波运动在破片之前,随后冲击波速度快速衰减,在约110 μs时刻破片赶超冲击波,此外破片的存在还会对冲击波产生阻滞和扰乱作用。

2)在复合板中,钛合金板和纤维层主要发挥抵抗破片侵彻的作用,泡沫铝本身对高速破片防护能力较弱,但对冲击波有着良好的吸能特性。随着冲击波强度的增加,泡沫铝在结构中的吸能比会明显上升。作用到靶板上的冲击波强度较大时,泡沫铝在结构中的吸能比明显增加,3种工况下泡沫铝平均吸能比为19.6%。

3)在设计的3种夹芯复合材料板中,“1 mm厚钛合金面板+10 mm厚泡沫铝+10 mm厚泡沫铝+10 mm厚纤维+1 mm厚钛合金背板”芯层组合的结构防护性能最优。数值计算结果表明:将泡沫铝置于芯层最内层,即面板之后时,可以有效吸收面板变形所产生的作用,通过自身的压缩降低结构整体变形,该工况下背板最大径向位移为13.9 mm,结构总吸能为53.6 kJ;与工况1中“钛合金面板+纤维+泡沫铝+泡沫铝+钛合金背板”芯层组合相比,最大背板径向位移减小了1.3 mm,结构总吸能增加了4.6 kJ.

参考文献(References)

[1] HU K,ZHAO Y.Numerical simulation of internal gaseous explosion loading in large-scale cylindrical tanks with fixed roof[J].Thin-Walled Structures,2016,105:16-28.

[2] 刘希亮,李烨,王新宇,等.管廊内燃气爆炸作用下不同抗爆结构性能研究[J].高压物理学报,2019,33(4):197-206.

LIU X L,LI Y,WANG X Y,et al.Anti-explosion performance of different anti-explosion structures under gas explosion in pipe gallery[J].Chinese Journal of High Pressure Physic,2019,33(4):197-206.(in Chinese)

[3] 吕进,王伟力,李永胜,等.基于环形切割器的串联战斗部隔爆材料的优选[J].弹箭与制导学报,2014,34(5):105-109.

LÜ J,WANG W L,LI Y S,et al.Optimization of materials on explosion-proof body for tandem warhead with front annular cutter[J].Journal of Projectiles,Rockets,Missiles and Guidance,2014,34(5):105-109.(in Chinese)

[4] 顾文彬,胡亚峰,徐浩铭,等.复合结构防爆罐抗爆特性的数值模拟[J].含能材料,2014,22(3):325-331.

GU W B,HU Y F,XU H M,et al.Numerical simulation of blast resistant characteristics for the composite structure anti-explosion container[J].Chinese Journal of Energetic Materials,2014,22(3):325-331.(in Chinese)

[5] 陈诗超.金属泡沫夹芯抗爆容器动力响应的数值模拟[D].太原:太原理工大学,2013.

CHEN S C.Numerical simulation on the response of explosion containment vessels with metallic foam core sandwich structure[D].Taiyuan:Taiyuan University of Technology,2013.(in Chinese)

[6] 王立科.复合材料抗爆容器载荷规律及动力响应研究[D].杭州:浙江大学,2012.

WANG L K.Investigation of blast loading regularity and dynamic response of composite explosion containment vessel[D].Hangzhou:Zhejiang University,2012.(in Chinese)

[7] 刘宏杰,王伟力,苗润,等.串联战斗部不同介质组合的隔爆能力[J].高压物理学报,2019,33(1):148-160.

LIU H J,WANG W L,MIAO R,et al.Explosive interruption of tandem warhead with different multilayer structures [J].Chinese Journal of High Pressure Physics,2019,33(1):148-160.(in Chinese)

[8] 侯海量,朱锡,李伟,等.爆炸冲击波和高速破片联合作用下舱室结构破坏模式试验研究[C]∥中国钢结构协会海洋钢结构分会2010年学术会议暨第六届理事会第三次会议论文集.洛阳:中国船舶科学研究中心《船舶力学》编辑部,2010:319-325.

HOU H L,ZHU X,LI W,et al.Experimental study on the failure mode of cabin structure under the combined action of explosion shock wave and high-speed fragments[C]∥Proceedings of the 2010 academic conference and the third meeting of the Sixth Council of China Steel Structure Association.Luoyang:Editorial Department of Ship Mechanics of China Shipbuilding Research Center,2010:319-325.(in Chinese)

[9] 宋桂飞,李成国.破片对爆炸洞的侵彻深度研究[J].四川兵工学报,2007,28(3):30-31.

SONG G F,LI C G.The study on the depth of penetrating explosion-cavity of fragment[J].Sichuan Ordnance Journal,2007,28(3):30-31.(in Chinese)

[10] 吴再海,安龙,齐兆军,等.基于LS-DYNA与PFC联合的岩体爆破数值模拟方法分析[J/OL].采矿与安全工程学报,2020[2020-11-28].https:∥doi.org/10.13545/j.cnki.jmse.2020.0133.

WU Z H,AN L,QI Z J,et al.Analysis about mumerical simulation of rock mass blasting based on LS-DYNA and PFC[J/OL].Journal of Mining &Safety Engineering,2020[2020-11-28].https:∥doi.org/10.13545/j.cnki.jmse.2020.0133.(in Chinese)

[11] HALLPUIST J O.LS-DYNA keyword user’s manual[M].Livermore,CA,US:Livermore Software Technology Corporation,2007,970.

[12] LI W B,WANG X M,LI W B.The effect of annular multi-point initiation on the formation and penetration of an explosively formed penetrator[J].International Journal of Impact Engineering,2010,37(4):414-424.

[13] 梅志远,朱锡,任春雨,等.弹道冲击下层合板破坏模式及抗弹性能实验研究[J].海军工程大学学报,2005,17(1):11-15.

MEI Z Y,ZHU X,REN C Y,et al.Research of deformation model and resistance characteristic for laminates under ballistic impact[J].Journal of Naval University of Engineering,2005,17(1):11-15.(in Chinese)

[14] 迈耶斯 M A.材料的动力学行为[M].张庆明,刘彦,黄风雷,译.北京:国防工业出版社,2006.

MEYERS M A.Dynamic behavior of materials[M].ZHANG Q M,LIU Y,HUANG F L,translated.Beijing:National Defense Industry Press,2006.(in Chinese)

[15] 李达诚.典型材料抗鸟撞特性研究[D].哈尔滨:哈尔滨工业大学,2015.

LI D C.Research on bird strike resistance on typical materials[D].Harbin:Harbin Institute of Technology,2015.(in Chinese)

[16] 杜春林,陈雷,韩璐,等.展宽机织复合材料破片高速冲击仿真模拟研究[J].机械科学与技术,2020,39(8):1299-1306.

DU C L,CHEN L,HAN L,et al.Simulation of high-speed impact for woven composite panel[J].Mechanical Science and Technology for Aerospace Engineering,2020,39(8):1299-1306.(in Chinese)

[17] 方志威,侯海量,李永清,等.纤维增强复合材料夹芯结构抗高速破片侵彻数值模拟[J].船海工程,2018,47(4):21-25.

FANG Z W,HOU H L,LI Y Q,et al.Simulation of the fiber reinforced composite sandwich structure subjected to high velocity fragment impact[J].Ship &Ocean Engineering,2018,47(4):21-25.(in Chinese)

[18] 赵耘晨.前向增强杀爆弹前置破片初速及飞散方向研究[D].南京:南京理工大学,2017.

ZHAO Y C.The study of fragment initial velocity and scattering direction of front fragment on forward enhanced lethal HE projectile[D].Nanjing:Nanjing University of Science and Technology,2017.(in Chinese)

[19] 孔祥韶,吴卫国,李晓彬,等.圆柱形战斗部破片速度及等效装药特性研究[J].振动与冲击,2013,32(9):146-149.

KONG X S,WU W G,LI X B,et al.Fragment velocity and equivalent bare charge characteristic of cylindrical warhead[J].Journal of Vibration and Shock,2013,32(9):146-149.(in Chinese)

[20] 陈兴旺,王金相,唐奎,等.爆炸驱动多层球形破片初速场分析[J].振动与冲击,2020,39(16):129-134.

CHEN X W,WANG J X,TANG K,et al.Analysis on the initial velocity field of a multi-layer spherical fragment driven by explosion[J].Journal of Vibration and Shock,2020,39(16):129-134.(in Chinese)

[21] DUNNETT J,FLYNN D,WHARTON J.Blast algorithm deve-lopment:definition of modified blast algorithms for PBX based explosives[C]∥Proceedings of Insensitive Munitions and Energetic Materials Technical Symposium.Bristol UK:NDIA,2006.

[22] 熊建国.《爆炸动力学及其应用》一书简介[J].爆炸与冲击,1981,1(2):109.

XIONG J G.Introduction to “Explosion Dynamics and Its Application”[J].Explosion and Shock Waves,1981,1(2):109.(in Chinese)