苎麻骨基复合材料制备与阻燃抑烟特性分析

2021-06-23张嘉文刘俊怀何玉琴吴庆定

张嘉文, 刘俊怀, 何 惠, 刘 意, 何玉琴, 张 红, 吴庆定

(中南林业科技大学材料成形研究所, 湖南长沙 410004)

我国苎麻资源丰富,它既是重要的经济作物,也是修复被重金属污染土壤的潜力较大的目标植物之一。苎麻纤维主要应用于纺织业,而苎麻骨约占苎麻植株总质量的70%~80%[1-2]。苎麻骨的木质堪比白杨木,其纤维素、 木质素的质量分数分别高达43.21%、 23.42%,是开发木质复合材料的理想基材[3]。为了打造新的绿色经济增长点,研制苎麻骨新型复合材料具有重要的现实意义。

苎麻骨基复合材料主要有苎麻骨纤维板、 苎麻骨微晶纤维素、 苎麻骨高强度耐候彩色板材等[4-6]。对于竹木复合材料而言,不但要研究其制备工艺和常规理化性能,还要重点研究这些生物质复合材料的阻燃抑烟特性[7-9]。

近年来,木质复合材料的组分与制备工艺参数的优化方法大多采用响应面试验设计与分析方法。与正交试验设计方法相比,响应面法是一种更科学的节约型试验设计与分析方法,能够直观地分析考察三因素对复合材料性能响应值的交互作用[10-12]。

本文中以苎麻骨粉末为基材,以纳米氧化铜和环氧树脂粉末为强化因子,通过温压成形法制备苎麻骨基复合材料;采用响应面试验设计与分析方法,优化成形工艺参数与强化因子,分析样品的阻燃抑烟特性,并评估苎麻骨基复合材料应用前景。

1 实验

1.1 材料

将苎麻骨(湖南农业大学苎麻研究所产学研示范基地生产)晒干、 去髓,然后风干、 粉碎、 筛分,制备成粒径<250 μm的苎麻骨粉末,其含水率(质量分数,以下同)控制在12%~15%范围内,密封备用;市售纳米氧化铜,平均粒径<100 nm,纯度(质量分数)为99.0%;市售环氧树脂粉固化温度为177 ℃,固化时间为20 min。

1.2 仪器设备

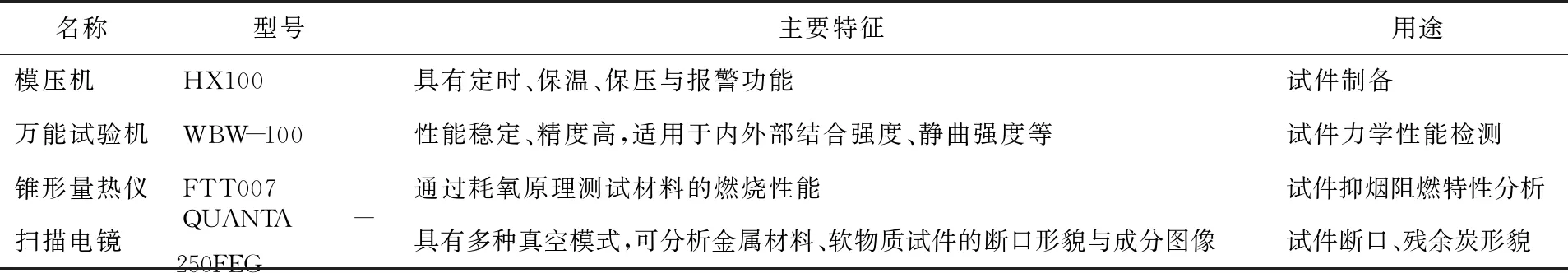

主要仪器设备如表1所示,包括试件成形设备(模压机)、试件特性表征仪器与装置(万能试验机、锥形量热仪、扫描电镜等)。

表1 主要仪器设备

1.3 方法

1.3.1 试件制备

基于文献经验[13-14]与单因素试验数据,采用响应面试验法确定苎麻骨基复合材料的最佳组分与最优温压成形工艺参数,再根据最佳组分与最优温压成形工艺条件制备苎麻骨基复合材料试件,并在最优温压成形工艺条件下制备基材(纯苎麻骨温压试件)对比试件。试件规格为100 mm×35 mm×5 mm,试件的四周及底部进行铝箔包裹处理,并依据ISO 5660—1标准将包裹后的试样水平暴露于50 kW/m2的外部热流中。

依据响应面法中心组合原理(Box-Benhnken),以单因素试验结果为中心值(即成形温度为170 ℃,成形压力为70 MPa,保温保压时间为30 min,环氧树脂质量分数为9%,纳米氧化铜质量分数为30%)[13],响应面试验设计中工艺参数和强化因子的因素及水平如表2和表3所示。

表2 响应面试验设计中工艺参数的因素及水平

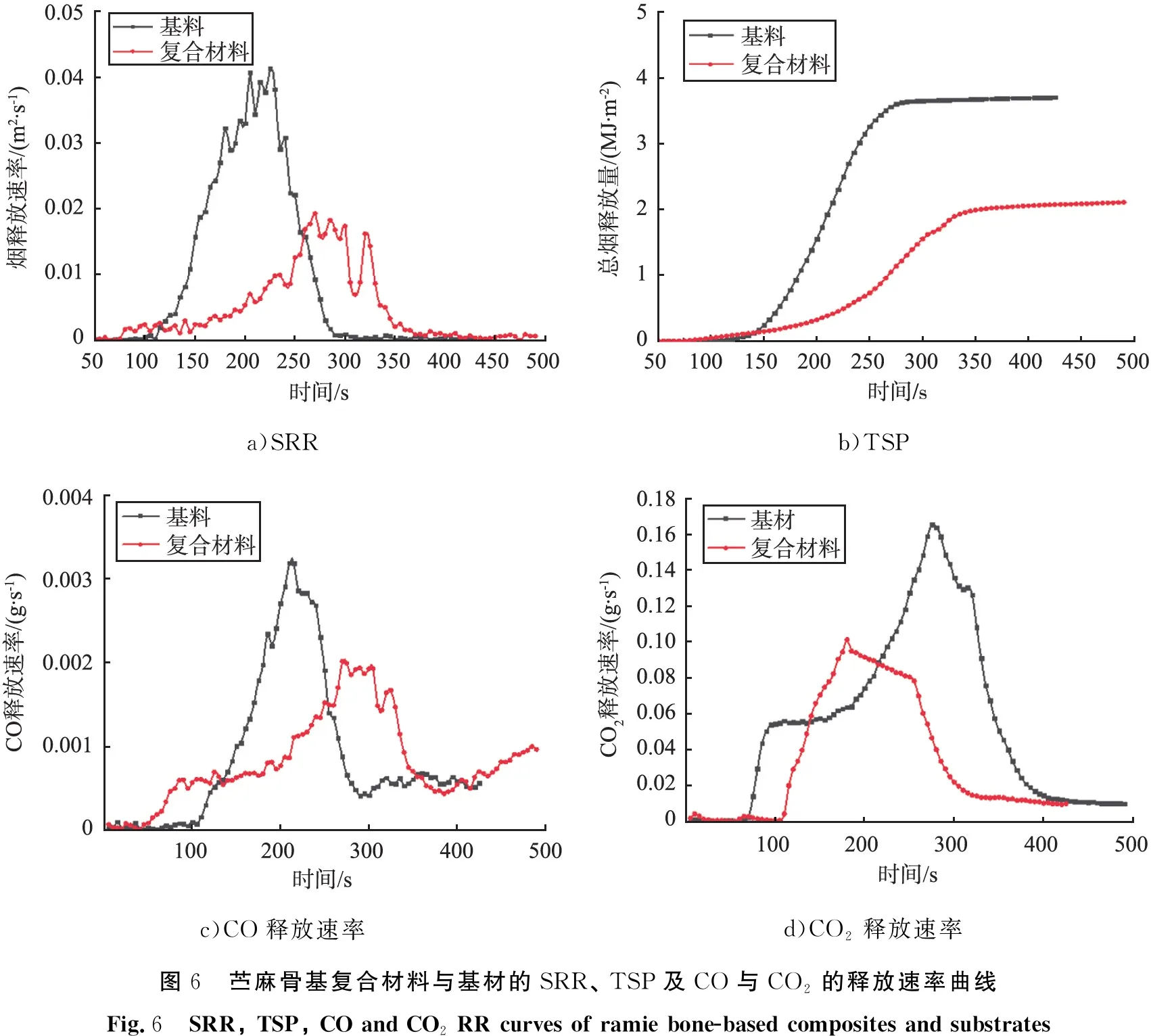

表3 响应面试验设计中强化因子的因素及水平

1.3.2 阻燃抑烟特性分析

以基材为参照物,使用锥形量热仪考察试件热释放速率(heat release rate, HRR)、 总热释放量(total heat release, THR)、 烟释放速率 (smoke release rate, SRR)、 总烟释放量(total smoke release, TSP)、 CO释放速率和CO2的释放速率,进而评价试件的抑烟阻燃特性[10,15-16];锥形量热测试完毕后,按规定取下试样残渣,将其冷却后置于无污染白纸之上,借助数码相机对试件残渣进行多角度拍照,随后镊取部分残渣制成电镜试样,通过扫描电镜观察其微观形貌。

2 结果与讨论

2.1 响应面优化试验

按照在确保试件较低含水率的前提下尽可能提高其静曲强度的原则,并考虑实际生产操作的方便,对苎麻骨基复合材料温压成形3种工艺参数(成形温度、成形压力、保温保压时间)和3个强化因子(环氧树脂质量分数、纳米氧化铜质量分数、成形温度)进行优化。响应面试验中工艺参数和增强因子的试验值与响应值分别如表4和表5所示。

表4 响应面试验中工艺参数的试验值与响应值

表5 响应面试验中强化因子的试验值与响应值

根据响应面试验优化分析结果,工艺参数对苎麻骨基复合材料静曲强度的影响如图1所示。由图1 a)可知,成形温度比成形压力对静曲强度的影响更显著;由图1 b)可知,成形温度比保温保压时间对静曲强度的影响更显著;由图1 c)可知,成形压力比保温保压时间对静曲强度的影响更显著。因此,工艺参数对静曲强度影响大小的次序是:成形温度A>成形压力B>保温保压时间C。

a)成形温度与成形压力b)成形温度与保温保压时间c)成形压力与保温保压时间图1 工艺参数对苎麻骨基复合材料静曲强度的影响Fig.1 Effect of process parameters on static bending strength of ramie bone-based composites

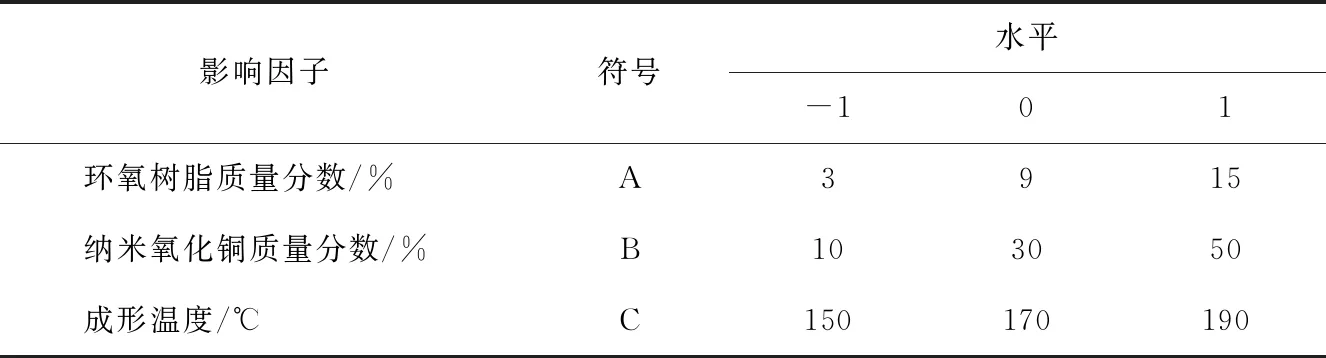

工艺参数对苎麻骨基复合材料吸水率的影响如图2所示。由图2 a)可知,成形温度比成形压力对吸水率的影响更显著;由图2 b)可知,保温保压时间比成形温度对吸水率的影响更显著;由图2 c)可知,保温保压时间比成形压力对吸水率的影响更显著。工艺参数对吸水率影响大小的次序是:保温保压时间C>成形温度A>成形压力B。

a)成形温度与成形压力b)成形温度与保温保压时间c)成形压力与保温保压时间图2 工艺参数对苎麻骨基复合材料吸水率的影响Fig.2 Effect of process parameters on water absorption of ramie bone-based composites

根据响应面试验优化分析结果,强化因子对苎麻骨基复合材料静曲强度的影响如图3所示,强化因子对苎麻骨基复合材料吸水率的影响如图4所示。

a)环氧树脂质量分数与纳米氧化铜质量分数b)环氧树脂质量分数与成形温度c)纳米氧化铜质量分数与成形温度图3 强化因子对苎麻骨基复合材料静曲强度的影响Fig.3 Effect of strengthening factor on static bending strength of ramie bone-based composite

a)环氧树脂质量分数与纳米氧化铜质量分数b)环氧树脂质量分数与成形温度c)纳米氧化铜质量分数与成形温度图4 强化因子对苎麻骨基复合材料吸水率的影响Fig.4 Effect of strengthening factor on water absorption of ramie bone-based composites

由图3 a)可知,环氧树脂质量分数比纳米氧化铜质量分数对静曲强度的影响更显著;由图3 b)可知,成形温度比环氧树脂质量分数对静曲强度的影响更显著;由图3 c)可知,成形温度比纳米氧化铜质量分数对静曲强度的影响更显著。强化因子对静曲强度影响大小的次序是:成形温度C>环氧树脂质量分数A>纳米氧化铜质量分数B。

由图4 a)可知,纳米氧化铜质量分数比环氧树脂质量分数对吸水率的影响更显著;由图4 b)可知,环氧树脂质量分数比成形温度对吸水率的影响更显著;由图4 c)可知,纳米氧化铜质量分数比成形温度对吸水率的影响更显著。强化因子对吸水率影响大小的次序是:纳米氧化铜质量分数B>成形温度C>环氧树脂质量分数A。

最终,优化的工艺参数及试验验证结果如表6所示,获得的最优工艺参数与最佳强化因子分别为:成形温度为180 ℃, 成形压力为70 MPa, 保温保压时间为30 min, 环氧树脂质量分数为9.2%, 纳米氧化铜质量分数为30.8%,其中,最优成形压力与保温保压时间与文献[13]高度一致,而最优成形温度比文献[13]整整高出20 ℃,说明苎麻骨复合材料比杨木、 芦苇基复合材料的成形温度要求更高、 耐热性更强。

表6 优化的工艺参数及试验验证结果

由表6还可以看出, 制备的苎麻骨基复合材料的静曲强度达到90.12 MPa, 具有较强的承载能力; 苎麻骨基复合材料的吸水率为0.51%, 远远低于高密度人造板(吸水率为5%), 疏水性较好, 具备户外耐候材料的潜质[2]; 苎麻骨基复合材料的实测性能与预测值基本相符, 说明响应面试验模型准确、 可信。

2.2 阻燃抑烟特性分析

2.2.1 热释放特性

HRR的峰值是决定火灾规模和灭火要求的重要参数;THR越大,火灾的危险性越大[17],因此,通过HRR和THR这2个物理量来评估苎麻骨基复合材料的燃烧强度与热释放量,从而获得试件材料的热释放特性,并用来分析火灾现场的危险程度。在50 kW/m2辐射强度下,苎麻骨基复合材料试件与基材的HRR和THR曲线如图5所示。

a)HRRb)THR图5 苎麻骨复合材料与基材的HRR和THR曲线Fig.5 HRR and THR curves of ramie bone-based composites and substrates

由图5 a)可以看出:基材的燃烧过程出现了3个明显峰值,说明燃烧过程发生了3次剧烈放热反应:第1次峰出现在90 s,峰值为328.59 kW/m2,对应基材表面的燃烧过程;在275 s出现第2次峰,峰值为909.66 kW/m2,对应基材芯部燃烧过程;第3次峰出现在315 s,峰值为726.26 kW/m2,对应基材下表面燃烧过程。与基材相比,苎麻骨基复合材料的HRR曲线变化规律明显不同,不仅HRR几乎为0的阶段延迟了近30 s,而且燃烧全过程中在210 s时刻仅出现1次峰值756.70 kW/m2,相当于基材最高峰的83%,说明苎麻骨基复合材料具有较强的延缓火焰扩散能力。

从图5 b)可以看出:苎麻骨基复合材料的THR不足基材的50%,苎麻骨基复合材料具有明显的抑制燃烧热释放能力[18]。

2.2.2 烟雾释放特性

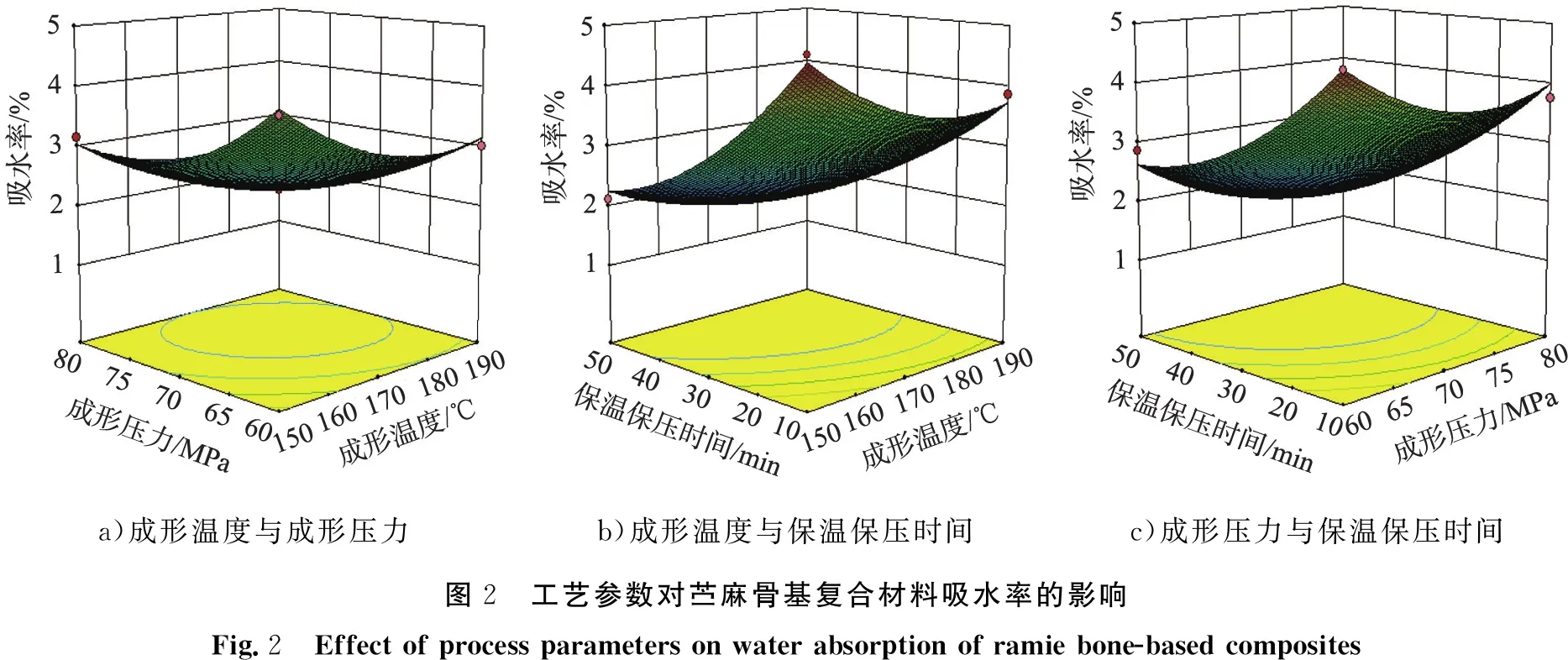

材料的烟雾释放特性主要通过其SRR、 TSP及CO和CO2的释放速率来描述。在50 kW/m2辐射强度下,苎麻骨基复合材料与基材的SRR、 TSP及CO和CO2释放速率曲线如图6所示。

a)SRRb)TSPc)CO释放速率d)CO2释放速率图6 苎麻骨基复合材料与基材的SRR、 TSP及CO与CO2的释放速率曲线Fig.6 SRR, TSP, CO and CO2 RR curves of ramie bone-based composites and substrates

由图6 a)可知,基材释放烟雾在225 s时刻获得SRR峰值0.041 m2/s;而苎麻骨复合材料释放烟雾迟缓,在270 s时刻获得的SPR峰值为0.019 m2/s,仅为基材的46%。由图6 b)可知,苎麻骨复合材料的TSP约为基材的56%,且TSP曲线平缓,说明苎麻骨复合材料比基材抑烟效果更明显。由于图6 c)和图6 a)相似,而图6 d)和图5 a)相似,说明CO、 CO2的释放速率在很大程度上体现出SRR和HRR的水平;苎麻骨复合材料的CO、 CO2释放速率分别只有基材的57%和60%,说明苎麻骨复合材料的抑烟效果源于对燃烧进程的迟缓作用[19]。

2.2.3 试件燃烧残余物形貌

经锥形量热仪测试获得的苎麻骨基复合材料与基材的燃烧残余物整体形貌如图7所示。从图7可见,基材残余物结构疏松,与灰烬无异;而苎麻骨复合材料残余物结构致密,伴有轻微翘曲与细小裂纹,呈机制木炭状,进一步证明了苎麻骨复合材料具有较好的阻燃特性。

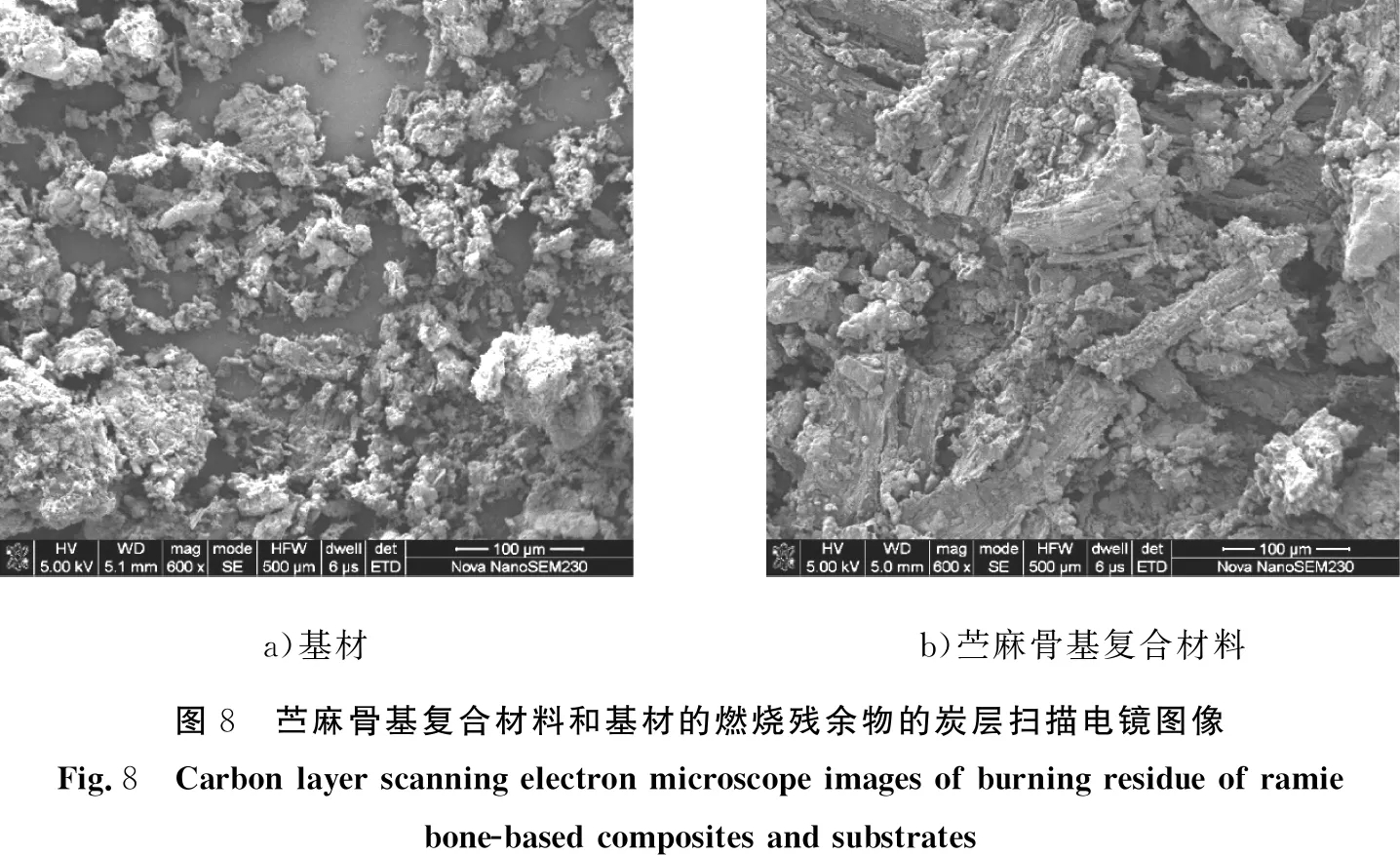

苎麻骨基复合材料与基材的燃烧残余物炭层扫描电镜图像如图8所示。从图8可以看出,基材残余物结构疏松,存在大量气孔,呈灰烬状;而苎麻骨基复合材料残余物炭层结构紧凑、致密,说明苎麻骨复合材料在阻燃的同时具有有效抑制炭层爆裂的能力。

a)基材b)苎麻骨基复合材料图7 锥形量热仪测试获得的苎麻骨复合材料和基材的燃烧残余物的整体形貌Fig.7 Overall morphology of burning residues of ramie bone-based composite and substrates measured by cone calorimeter

a)基材b)苎麻骨基复合材料图8 苎麻骨基复合材料和基材的燃烧残余物的炭层扫描电镜图像Fig.8 Carbon layer scanning electron microscope images of burning residue of ramie bone-based composites and substrates

3 结论

1)基于响应面试验与分析方法得到的苎麻骨基复合材料的最优工艺参数与最佳强化因子分别为:成形温度为180 ℃, 成形压力为70 MPa, 保温保压时间为30 min, 环氧树脂质量分数为9.2%, 纳米氧化铜质量分数为30.8%。制备的苎麻骨基复合材料的强度高, 疏水性好,静曲强度高达90.12 MPa, 吸水率仅为0.51%。

2)苎麻骨基复合材料着火燃烧时间比基材试件延缓了约30 s, 其HRR和THR峰值不足基材的83%和50%, SRR、 TSP以及CO和CO2的释放速率仅为基材的46%、 56%、 57%和60%, 说明苎麻骨基复合材料有延迟着火、 迟缓火焰扩散、 抑制燃烧热释放、 抑制烟气释放的能力, 具备明显阻燃抑烟效果。

3)锥形量热仪测试的苎麻骨基复合材料燃烧残余物炭层结构紧凑、 致密,而基材残余物结构疏松,存在大量气孔且呈灰烬状,说明苎麻骨复合材料在阻燃抑烟的同时具有效抑制炭层爆裂的能力。