复合轴向力加载装置设计与力控制

2021-06-23司东宏马喜强薛玉君

杨 芳 司东宏 马喜强 薛玉君,2

1.河南科技大学河南省机械设计及传动系统重点实验室,洛阳,471003 2.洛阳LYC轴承有限公司航空精密轴承国家重点实验室,洛阳,471003

0 引言

在航空发动机主轴承测试试验中,需要对试验轴承施加不同的转速、径向载荷和轴向载荷,通过对试验轴承进行性能、寿命、耐久性测试及螺旋大载荷和断油等模拟试验来确定试验轴承在不同工况下的使用要求,为轴承装机及发动机长试提供依据。轴向载荷与轴承的精度、转速、刚度和温升等多个技术指标相关[1],因此需要在测试试验中施加精准的可调轴向力来满足试验需求。

轴承的轴向载荷施加方法主要有定量、可变和可控三种方式[2]。定量方式是通过安装尺寸配合对轴承定位进行加载或是施加定量的载荷[3-4];可变方式是利用材料受热变形产生的力和位移来调节轴向力[5-7];可控方式是通过主动控制来调整轴向力[8-10]。随着轴承试验技术的发展,通过对轴承服役工况的准确模拟来考察轴承产品的服役性能已经逐渐替代了传统的轴承性能试验。SKF公司的R3和THISBE轴承动态性能试验机以及舍弗勒公司的AN系列轴承试验机,均采用了主动调控技术来实现对轴承不同工况的模拟。

在航空发动机主轴承试验中,采用主动调控技术开展对轴承服役工况的精确模拟,对主轴承性能的验证和优化具有重要的意义。为模拟不同工况条件,需实现轴向载荷的大范围主动可调节,电液力伺服控制技术是较为有效的方法,通过设计先进的控制策略,能够获得较为精确的力加载效果[11-12]。但是液压系统存在死区,在施加较小轴向力时无法实现稳定加载,且无法实现小轴向力和大轴向力的同一精度控制[13-14]。为此,本文研究了采用复合加载方式的轴向加载装置,该加载装置内置有微型力传感器,可实时反馈加载系统的输出力变化;基于抗扰控制理论设计了控制策略,利用状态观测器对反馈信息进行观测从而实现扰动补偿,结合非线性PID控制器可有效提高系统响应速度并抑制稳态误差。试验结果表明设计的复合轴向力加载系统能够实现轴向加载力的精确控制。

1 复合轴向力的设计原理

航空发动机主轴承试验机具有如图1所示的双转子轴系结构。试验轴承的内外圈分别固定在内外圈转子轴的试验端上。在内外圈转子轴驱动端安装有轴向加载轴承,该轴承为角接触球轴承。试验中,轴向载荷通过轴向加载轴承作用至内圈或外圈转子轴,进而施加到试验轴承。

1.内圈驱动电机 2.内圈联轴器 3.内圈转子轴 4.内圈加载轴承 5.径向加载轴承 6.试验轴承 7.陪试轴承 8.外圈加载轴承 9.外圈转子轴 10.外圈联轴器 11.外圈驱动电机

试验过程中需要始终保证对轴承施加一定的轴向载荷。根据试验大纲,随着转速的变化,轴向载荷也要进行连续调整,且载荷的变化范围较大。为此,提出一种采用弹簧加载和液压加载复合的轴向力加载方法。利用预压紧弹簧施加轴向预紧力以满足轴承的最小轴向预负荷,再通过对液压加载力的控制实现轴向载荷的连续调整,从而形成弹簧-液压复合轴向力加载。

弹簧的作用是给轴承提供最小预负荷,可以通过改变弹簧的钢丝直径或有效圈数等来调整最小预负荷的数值。弹簧力

式中,n为弹簧个数;G为弹簧的线性刚度模数;d为弹簧线径;D为弹簧中径;N为弹簧有效圈数;x为弹簧压缩位移量。

液压加载可为试验轴承提供较大的轴向加载力,液压轴向力

FL=pLA

(2)

式中,pL为液压系统输出压力;A为液压作用面积。

静态下轴系的轴向力为弹簧的预紧力,在旋转状态下,双转子轴系上施加的轴向力是弹簧力和液压力之和。考虑到轴向间隙,实际的弹簧力会发生一定的变化。在此,定义轴向间隙为ξ,弹簧初始时刻的压缩位移为x0。根据式(1)、式(2),实际加载在轴系上的复合轴向力为

由式(3)可知,当间隙增大时弹簧力减小,反之弹簧力增大。

会计基础工作的好坏直接影响着单位财务管理工作的质量。实行会计基础工作标准化,明确每个会计人员的岗位标准和岗位职责,使会计人员在处理各项会计业务时都有章可循、有法可依、尽职尽责,保证会计资料的准确、完整、真实。会计基础工作标准化,可以从会计核算标准化体系、资产管理标准化体系、会计综合业务标准化体系等方面制定实施。

2 复合轴向力加载装置

为实现弹簧力+液压力的复合轴向力加载,根据双转子轴系结构设计了具有中空环形的复合力加载装置。采用该结构可以将加载装置套装在转子轴上,其结构如图2所示。

1.盖板 2.加载缸体 3.传动压盖 4.力传感器 5.承压环 6.导向套 7.密封圈 8.衬套 9.弹簧 10.进油口 11.沉头螺钉 12.轴封 13.连接螺钉 14,18.O形密封圈 15.油路 16.排气螺钉 17.柱塞 19.紧固螺栓

图2中,复合轴向力加载装置的主体由缸体盖板1、加载缸体2和传动压盖3三部分组成。缸体盖板1和加载缸体2之间通过两侧交替均匀排布的紧固螺栓19和连接螺钉13连接。

缸体盖板上加工有环形油路15,油路上下两侧采用O形圈密封,环形油路上设置有进油口10和排气螺钉16。盖板上还安装了轴封12,轴封套设在转轴上,通过沿转轴圆周方向均匀分布的沉头螺钉11与盖板固定连接。

加载缸体上沿圆周方向等间距交替分布安装了预紧弹簧9和柱塞17,如图3所示。柱塞的安装孔为通孔,上面配合安装有导向套6、组合密封圈7和衬套8。预紧弹簧的安装孔为盲孔。

图3 柱塞和弹簧的安装位置

为了实现复合轴向力的实时在线测量,在加载缸体的力输出侧安装了传动压盖3,压盖上安装有承压环5和3个微型力传感器4。轴向力通过承压环传递至力传感器,力传感器采集的力值通过力信号变送器转换为标准电流信号输出至测控系统,测控系统将控制量解算后输出至液压系统,从而实现复合轴向力的闭环控制。复合轴向力系统的组成如图4所示。

1.油箱 2.油滤 3.泵机组 4.溢流阀 5.蓄能器 6.比例阀 7.数字压力传感器

3 复合轴向力的控制方法

3.1 建模

根据式(3)可知,复合轴向力由液压力和弹簧力组成,弹簧力的模型可根据式(1)求出。如图4所示,在施加液压力过程中,承载轴系无宏观运动,故可将力加载过程视为静止加载式力系统进行建模[15-16]。

在该系统中,控制阀的线性化流量方程为

QL(s)=Kqxv(s)-KppL(s)

(4)

控制阀的传递函数为

式中,KI为阀的放大系数;u为控制输入;Ts为阀的时间常数。

由流量连续方程可得到

式中,At为柱塞有效截面积;xt为柱塞位移;Vt为缸体有效容积;βe为有效体积弹性模量;Csl为泄漏系数。

液压输出力与负载力之间的平衡方程为

式中,mt为活塞质量;Bt为液压黏性阻尼系数;F为活塞受到承载体的抗力。

由于加载系统属于静止加载式力系统且承载轴系刚度足够大,故可忽略柱塞的位移和受力材料的变形位移。将式(5)代入式(4)中,并与式(6)、式(7)联立,得到液压加载系统的开环传递函数为

根据式(3)和式(8),可构建复合轴向力控制系统结构如图5所示,图中fd为外部干扰。

图5 复合轴向力控制系统结构

3.2 控制器设计

复合轴向力载荷的控制主要是控制液压力的输出,在跟踪力指令的阶跃变化信号时,由于被控对象为非线性的动态环节,并且图5所示的控制系统中含有未建模的外部扰动fd,这使得控制输出难以跟踪输入指令。为此,基于抗扰控制理论[17],设计扩张状态观测器来实现误差变化速度量的反馈,并实现对输出压力pL的控制补偿来抑制外部干扰,在此基础上结合非线性PID控制器减小系统跟踪误差,提高控制精度。采用了扩张状态观测器和非线性PID的复合轴向力的控制器结构如图6所示。

图6 复合轴向力控制器结构

由式(8)可知,系统开环传递函数为2阶,因此定义3阶的扩张状态观测器来观测系统反馈[18],其表达式为

式中,e为液压力FL的反馈误差;zi(i=1, 2, 3)为状态估计值;βi、δ、b0为待整定的参数,δ>0;fal(e,α,δ)为非线性函数,其作用为抑制抖振[18];α为非线性因子,0<ɑ<1。

在扩张观测器(式(9))中,z1和z2实现对力误差和力误差变化速度的观测,z3实现对未知扰动的观测。基于式(10)定义的误差切换,当e较大时,对误差绝对值开方可使切换增益降低,抑制超调;反之增大切换增益,加快收敛。

将力误差和力误差变化速度参数代入PID控制器中,同时利用双曲函数设置调节系数,得到非线性的PID控制器,其表达式为

式中,kp、ki、kd分别为控制器比例、积分、微分增益参数;kop、koi、kod分别为kp、ki、kd的初值。

依据式(11)的非线性PID控制器表达式,各个增益参数随误差的变化趋势如图7所示。当系统误差较大时,比例增益参数kp起主要作用,实现了对误差变化的反向调节,能够快速地抑制超调,减小系统误差;当系统误差减小时,积分增益参数ki和微分增益参数kd起主要作用,用于消除稳态误差抑制振荡。

图7 增益参数随误差的变化示意图

4 应用

将本文研究的复合轴向力加载装置应用于航空发动机主轴承试验中。轴承试验机及力加载装置的安装方式如图8所示。复合轴向力加载装置套装在主轴上,通过加载轴承将轴向力传递给试验轴承。试验要求内圈转速3980~10 560 r/min,外圈转速3000 r/min;轴向载荷1960~14 700 N,响应时间不超过2 s,控制精度为±2%。

图8 试验机轴系及加载装置安装示意图

复合轴向力加载装置的预压紧弹簧输出力为1980 N,用于满足试验所需的最小轴向力。液压系统压力14 MPa,控制阀为Atos RZGO-TERS-PS比例阀。选取非线性PID控制参数如下:kop=2.0、koi=0.05、kod=0.5;以观测后的信号尽可能复现反馈信号为调整依据对扩张状态观测器参数进行选取[17],选取β1=700,β2=2100,β3=7000,δ=0.008,b0=1;系统采样时间0.01 s。

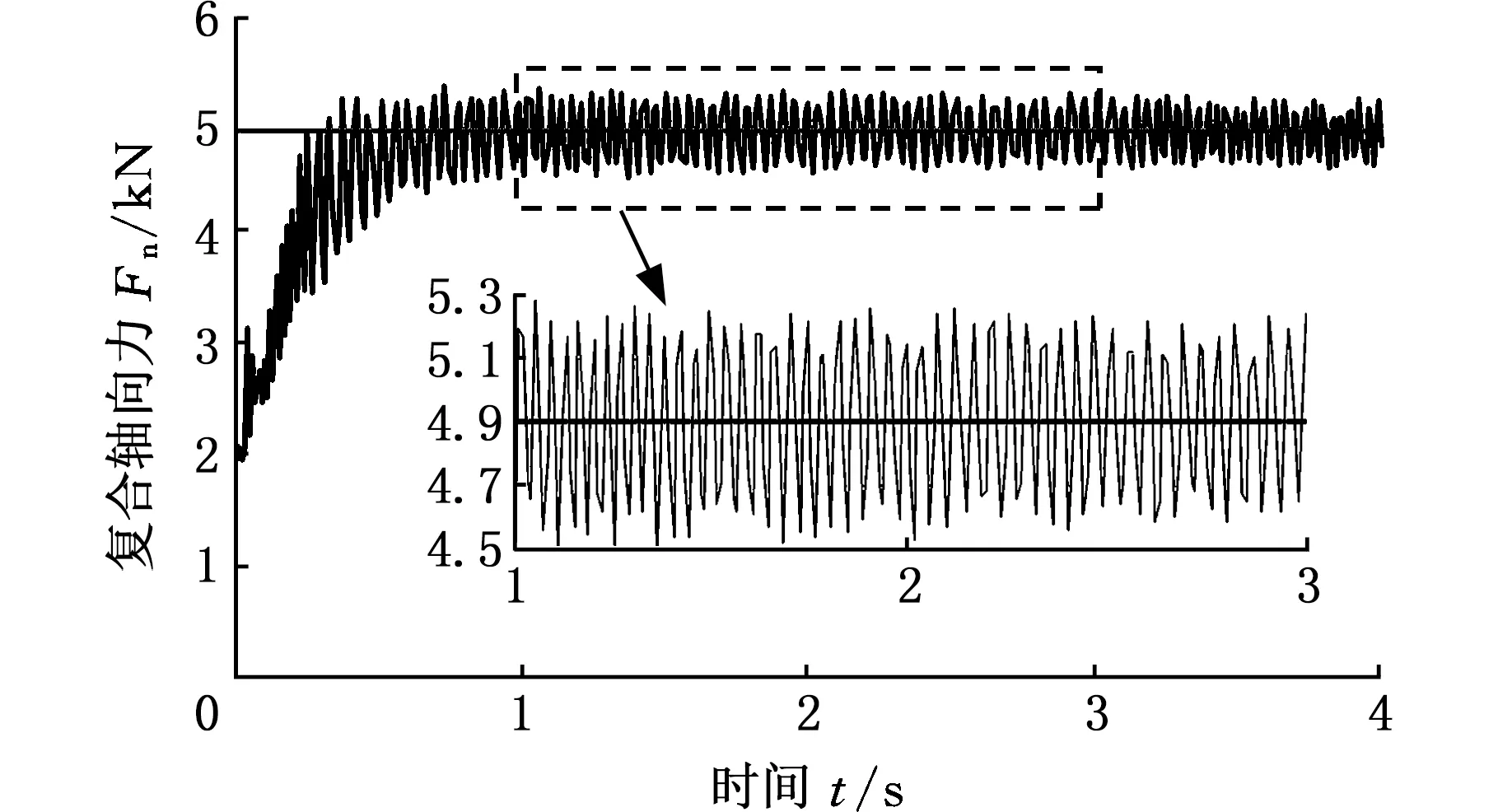

依照试验载荷范围,分别选取设定值4900 N和14 700 N进行静力加载试验,试验结果如图9和图10所示。

(a)常规PID控制

图10 设定值为14 700 N时的两种方法控制效果对比

图9中,复合轴向力Fn在预压紧弹簧力作用下力初始值为1980 N,目标值为4900 N。通过对比常规PID控制和本文控制方法的控制效果可以看出,相较于常规PID控制,采用本文控制方法响应速度更快,进入稳态后力波动幅值仅为2%(波动范围为4850~4950 N),远小于常规PID控制下的力波动幅值16%(波动范围为4500~5300 N)。图10显示了设定值为14 700 N时两种控制方法的控制效果对比。在常规PID控制器作用下稳态阶段的力波动范围达1000 N,而采用本文控制方法后力波动范围控制在300N的范围内。

试验轴承在性能试验中需要按照一定的载荷谱完成动态试验。针对某型号的三点接触球轴承,选取载荷谱中的一个状态进行复合轴向力加载装置的应用性能试验,试验时间为1 h,试验载荷谱见表1,试验结果如图11所示。

表1 试验载荷谱

图11 轴向动态加载试验结果

在复合轴向力的动态加载过程中,受到双转子轴系高速旋转带来的振动影响,相较于静力加载试验效果,动态加载工况下轴向力的上升时间拉长,且在稳态阶段轴向力的振荡幅度会大于静力试验时的振荡幅度,但在每个设定值区间内的力波动幅值均控制在±2%以内,当液压系统卸荷后加载装置始终保持1980 N的轴向最小预负荷,复合轴向力的控制效果良好。

为进一步验证复合轴向加载系统的工作性能,依照某型号航空发动机主轴承耐久性试验要求,进行轴向力的循环加载性能测试。试验过程按照表2所示循环试验谱开展多个循环试验,每个循环内轴向载荷从零状态开始至零状态结束,试验结果如图12所示。

表2 循环试验载荷谱

图12展示了前3个循环加载过程,从试验结果可以看出,本文研究的复合力加载装置及其控制方法在实施轴向力循环加载过程中具有较好的稳定性,加载力波动幅值始终控制±2%以内,满足航空发动机主轴承耐久性试验对轴向力稳定精确加载的控制需求。

图12 轴向循环加载试验结果

5 结论

(1)设计的复合轴向力加载装置的复合轴向力由预压紧弹簧力和液压力组合形成,通过优选弹簧参数能够设计出满足试验轴承需要的最小预负荷。采用该方式可避免因液压力死区造成的轴向加载失稳,有效保障航空发动机主轴承试验系统的安全运行。

(2)利用内置的微型力传感器形成力闭环控制,采用扩张状态观测器和非线性PID控制器形成的控制策略,有效提升了稳态精度,取得良好的控制效果。

(3)航空发动机主轴承性能试验表明,轴系高速旋转带来的扰动会影响复合轴向力的控制精度。复合轴向力加载装置稳态阶段的力波动幅值仍控制在±2%以内,复合轴向力输出稳定,可满足试验需求。