薄基岩破碎顶板工作面回撤通道稳定性及控制研究

2021-06-23王中州李娇娇秦宾宾

王中州,李娇娇,秦宾宾,陈 浩,吕 凯

(1.河南能源化工集团焦煤公司 宝雨山煤矿,河南 伊川471300;2.河南工业和信息化职业学院,河南 焦作454000;3.中国矿业大学(北京)能源与矿业学院,北京100083;4.河南能源化工集团焦煤公司 赵固二矿,河南 辉县453634)

工作面收尾回撤设备是煤矿生产接替的1个重要环节[1]。不同于正常回采工作面,回撤通道具有回撤空间断面大、设备密集、工序复杂、与后方采空区紧密相邻的特殊性,回撤通道的合理留设和支护是保证工作面设备安全快速回撤的必要条件[2]。尤其在薄基岩破碎顶板工作面,收尾期间易发生由覆岩整体切落造成的压架和由顶板破碎造成的冒(漏)顶,影响设备安全顺利回撤[3]。煤矿通常采用的回撤通道布置方法包括:预掘双回撤通道[4-5]、预掘单回撤通道[6-7]和无预掘回撤通道[8]3种。其中,无预掘回撤通道技术因具有灵活选择停采位置的优点而得到广泛应用。在回撤通道的合理位置研究方面,杨仁树等人定性分析了回撤通道上方基本顶断裂线位置对回撤通道稳定性的影响并确定了回撤通道的合理位置[9];马祥和谢福星等人构建了回撤通道顶板结构力学模型并分析了液压支架工作阻力变化规律[10-11]。在回撤通道支护技术理论研究方面,杨尚等人[12]建立了回撤通道顶板补强支护的锚固梁结构力学模型。此外,其他学者和相关研究人员对收尾工艺和支护技术也进行了有益探索和实践[13-19]。但是,以上研究对无预掘回撤通道上方基本顶破断和回转变形对回撤通道影响的定量分析较少,且特殊地质和生产条件下收尾工艺和回撤通道围岩控制研究匮乏。基于此,以赵固一矿薄基岩破碎顶板工作面为研究对象,定量分析基本顶断裂线不同位置对回撤通道围岩稳定性的影响,确定回撤通道的合理位置并提出有针对性地回撤通道扩刷和支护方案并进行现场验证,应用效果良好。

1 工程背景

赵固一矿位于焦作煤田东部,主采山西组二1煤层,11271工作面位于矿井东部11采区,埋深为423.7~462 m,上覆基岩厚度为40~55 m,煤层厚度5.3~6.0 m,煤层平均倾角6°,煤层产状稳定,顶底板岩性分布见表1。工作面采用分层倾斜长壁综合机械化采煤法沿煤层顶板回采,顶分层设计采高3.5 m,工作面长度为195.5 m,倾向长度为797 m,采用126架ZF10000/20/38型液压支架及6架ZFG10000/20/38型液压支架支护顶板。

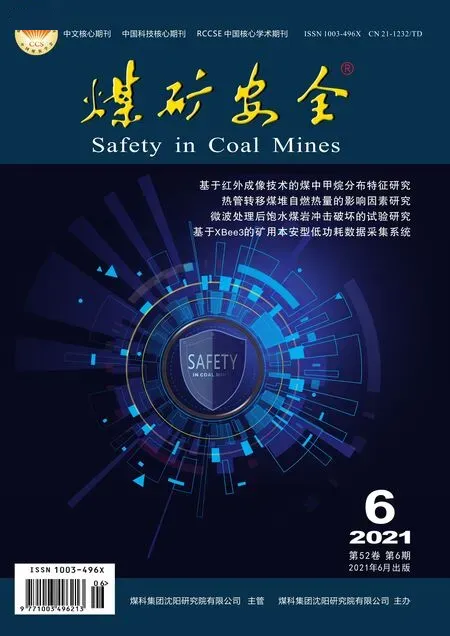

表1 顶底板岩性分布Table 1 The lithology distribution of roof and floor

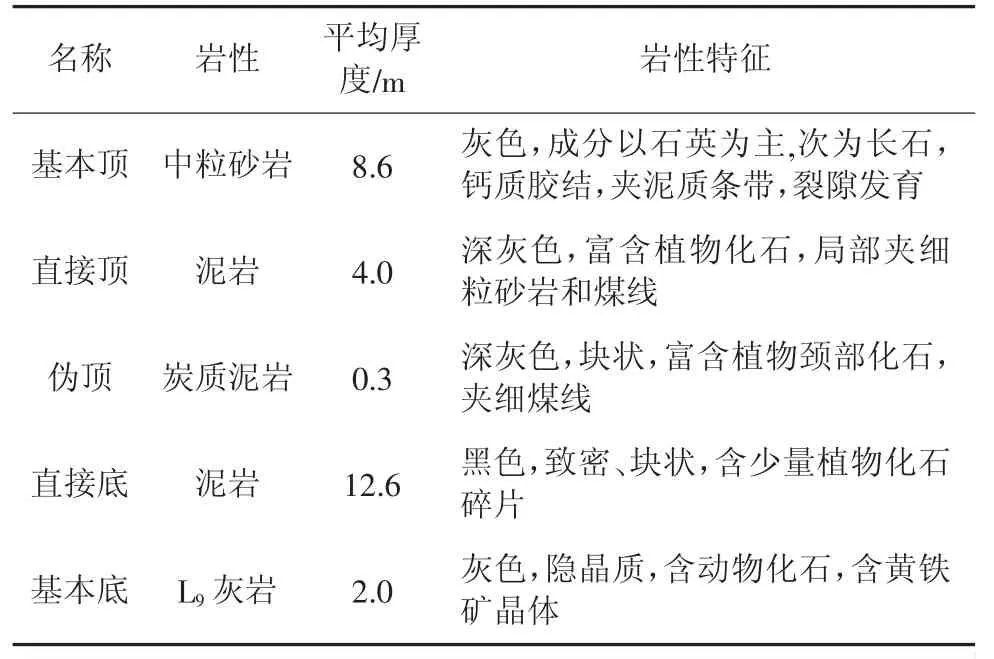

采用ZKXG30矿用本安型钻孔成像仪对赵固一矿11271工作面回采期间来压和非来压时液压支架上方直接顶内部结构进行窥视,直接顶内部结构窥视图如图1。

图1 直接顶内部结构窥视图Fig.1 The view of internal structure of direct roof

11271工作面来压时基本顶发生破断和回转变形,液压支架上方直接顶受到基本顶和液压支架挤压,在0.5 m深处产生明显裂隙,在4.3 m处发生严重破坏;非来压时,直接顶孔壁完好,未见明显破坏。由此可知,工作面来压时直接顶较非周期来压时破碎,工作面顶板控制难度大。

2 基本顶断裂对支架载荷的影响

随着工作面推进,基本顶发生周期性破断和回转变形,其不同位态必然造成工作面矿压显现程度不同。赵固一矿11271工作面具有推进速度快、开采强度较高、薄基岩和顶板破碎的特点,在工作面收尾期间,基岩上部厚松散层不易形成稳定结构,其自身载荷直接传递至基本顶岩层乃至液压支架,容易造成压架事故,影响工作面设备的安全回撤。

根据基本顶关键块断裂线和回撤通道空间位置的不同,可分为关键块A、关键块B断裂线位于采空区上方、液压支架上方、回撤通道上方和实体煤上方4种情况讨论,基本顶断裂线与回撤通道不同空间位置示意图如图2。

当关键块A、关键块B的断裂线位于采空区上方,如图2(a)。基本顶呈一端固支的悬臂梁结构,由于直接顶为不可自身平衡的岩体,此时液压支架仅承受直接顶的自重载荷,由式(1)计算可得:

图2 基本顶断裂线与回撤通道不同空间位置示意图Fig.2 The schematic diagram of different spatial positions of basic roof fracture line and retracement channel

式中:Q1为液压支架载荷,MPa;d为液压支架控顶距,m;A为液压支架宽度,m;h为直接顶厚度,m;ρ为直接顶密度,t/m3;g为重力加速度,m/s2。

关键块A、关键块B断裂线位于液压支架上方、回撤通道上方和实体煤上方时,如图2(b)、图2(c)和图2(d)。关键块B破断后发生回转,对直接顶产生挤压作用,直接顶将自重载荷和基本顶回转产生挤压力传递至液压支架,液压支架载荷增大,容易造成压架。此时,液压支架承受基本顶给定变形压力和直接顶自重。周期来压期间直接顶处于较为破碎状态,直接顶可看作基本顶与液压支架挤压压实的过程,应力和应变关系满足式(2):

式中:σ为直接顶应力,MPa;λ为直接顶压实系数,GPa;ε为直接顶应变;n为直接顶压实指数。

直接顶挤压过程应变表达式为[20]:

式中:x为基本顶距断裂线距离,m;θ为基本顶给定变形回转角,(°);θ1为直接顶下沉回转角,(°)。

直接顶合力M计算公式为:

式中:a为直接顶岩块宽度,m;l为直接顶岩块长度,m。此时液压支架载荷Q2为:

综合式(1)~式(5)可知,回撤通道液压支架载荷Q为:

根据赵固一矿11271工作面实际情况,液压支架控顶距d取值5.2 m,液压支架宽度A取值1.43 m,直接顶厚度h取值4 m,为直接顶密度ρ取值2.5 t/m3,直接顶压实系数λ取值1 GPa,直接顶压实指数n取值3,基本顶给定变形回转角θ取值7.5°,直接顶岩块宽度a取值1.43 m,直接顶岩块长度l取值15 m。基本顶断裂线与回撤通道空间位置不同时,基本顶对液压支架上方直接顶的挤压程度不同导致直接顶下沉回转角不同,液压支架载荷与直接顶下沉回转角之间的关系如图3。

图3 液压支架载荷与直接顶下沉回转角度关系图Fig.3 The relationship between hydraulic support load and sinking return angle of basic roof

在基本顶“给定变形”的情况下,随着断裂线位置从工作面前方实体煤内向液压支架后方采空区运移,基本顶和液压支架对直接顶的挤压程度逐渐缓和,θ和θ1之间差值逐渐减小,液压支架载荷逐渐降低,直至断裂线到液压支架后方且工作面上方和前方基本顶尚未发生断裂,此时液压支架载荷最小。

在图2(b)和图2(c)情况下,如果液压支架初撑力不足或者回撤通道支护不及时,容易造成基本顶关键块B整体滑落失稳,动载荷增加,液压支架载荷瞬增,尤其在回撤液压支架期间,顶板出现大面积悬露,滑落失稳的危险性进一步增加。图2(d)中由于断裂位置位于实体煤上方,关键块B回转也会对回撤通道煤壁产生挤压作用,造成煤壁大变形和片帮。

当基本顶断裂位置在采空区上方时,工作面顶板结构相对稳定,液压支架承受的载荷最小,将回撤通道布置在该位置有利于围岩的控制和设备的安全顺利回撤。

基本顶断裂位置在采空区上方需满足工作面周期来压步距大于回撤通道宽度和液压支架长度之和,即:

式中:L为周期来压步距,m;μ为富余系数,通常取0.2~0.3;b为回撤通道宽度,m;c为液压支架总长度,m。

通过查阅资料和现场调研,赵固一矿11271工作面周期来压步距为15 m,回撤通道宽度为2.5 m,液压支架的长度为6.645 m,富余系数取值0.3,计算可知15 m>11.138 5 m。11271工作面可满足基本顶断裂位置在采空区上方,达到安全顺利回撤设备目的。

因此,11271工作面基本顶断裂线位于采空区上方时为布置回撤通道的合理时机。

3 控制对策和技术

合理的回撤通道位置可以保证收尾期间液压支架载荷处于最小状态。同时,为保证回撤设备过程的安全顺利,还需要配套合理的收尾工艺和支护方法。

3.1 控制难点及对策

赵固一矿煤层赋存环境具有基岩薄和顶板破碎的特点,工作面回撤通道围岩控制的难点具有其独特性:①基本顶及上覆岩层回转“给定变形”造成的挤压力通过直接顶传递到液压支架上,如果挤压力使顶板下沉量超过液压支架活柱的可缩量,会造成压架;②液压支架前方回撤通道顶板暴露的面积大,加之顶板较破碎,极易造成回撤通道顶板冒(漏)顶;③液压支架撤走后,上方顶板暴露面积增大,基本顶沿工作面方向发生破断和回转,附近未回撤区域液压支架载荷进一步增大;④回撤通道巷帮煤体强度较岩体低,整体性差,回撤通道顶板暴露面积大增加了巷帮的支承压力,容易发生煤壁大变形和片帮,不利于液压支架的顺利回撤。

基于此,赵固一矿11271工作面回撤通道围岩控制对策如下:①回撤通道的位置应布置在基本顶及上覆岩层结构比较稳定的位置,此时液压支架承受载荷最小;②回撤通道的扩刷应避免采用机掘,以减少扩刷回撤通道对顶板和煤体的扰动影响;③加强液压支架管理,保证液压支架足够的初撑力,防止顶板发生离层;④回撤通道及时支护,保证围岩结构的整体性,提高围岩结构的承载能力;⑤回撤设备期间,已回撤设备区域及时打木垛,以缓解未回撤设备区域顶板的应力集中和保证工作面通风;⑥回撤通道扩刷完毕后,基本顶上部载荷随着时间推移传递至基本顶,基本顶载荷增加,有破断和回转变形风险,回撤通道扩刷完毕后,加快设备回撤速度。

3.2 扩帮方案

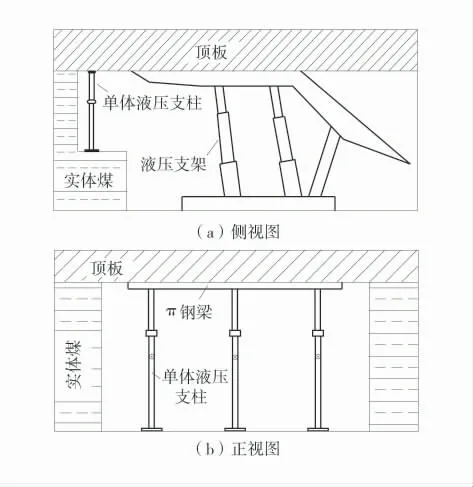

11271工作面回撤通道高3.5 m,宽2.5 m,采用上部人工风镐扩帮、下部采煤机扩帮的台阶式扩帮工艺,人工扩帮施工示意图如图4。扩帮流程为:液压支架架前顶板打锚索加固→上部人工扩刷→临时支护→顶板永久支护→上部帮支护→采煤机扩刷下部→下部帮支护。

图4 人工扩帮施工示意图Fig.4 The schematic diagram ofmanual excavation retracement channel

1)人工扩刷回撤通道上部,每次开帮长度不超过4.5 m,分组平行施工作业时,每组间隔不少于15 m。上部帮严格按照“扩1排支1排”要求进行施工,临时支护空顶距不大于300 mm,采用3.6 m长π钢梁配合单体液压支柱沿工作面架设倾向棚临时支护顶板,一梁三柱。待回撤通道煤墙上部扩刷至支架顶梁2.5 m时,停止扩刷并对上部帮进行永久支护。

2)采煤机割下部帮并进行永久支护。

3.3 支护方案

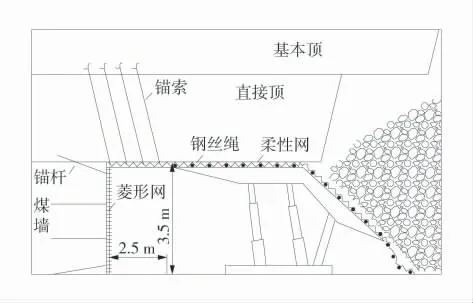

根据赵固一矿11271工作面现场实际情况,回撤通道顶板采用槽钢梁锚索配合柔性网进行永久支护,帮部采用无纵筋左旋螺纹钢高强锚杆支护,回撤通道支护示意图如图5。

图5 回撤通道支护示意图Fig.5 The draw ing of support for retracement channel

回撤通道具体支护如下:

1)锚索规格φ21.6 mm×8 300 mm,采用4支Z2350型树脂锚固剂锚固,预紧力不小于200 kN。间排距1 500 mm×600 mm,锚索角度与水平夹角75°。槽钢梁长度3 600 mm。锚索垫板采用16 mm厚钢板加工,规格200 mm×100 mm,垫板与槽钢中间夹垫1块200 mm×100 mm×50 mm木垫板。

2)帮部无纵筋左旋螺纹钢高强锚杆规格φ20 mm×2 400mm,每根锚杆使用2支Z2350型树脂锚固剂锚固预紧扭矩不小于300 N·m,间排距均为1 000 mm×1 000 mm。煤帮全断面铺设单层菱形网。

4 控制效果分析

4.1 数值分析

为分析上部人工风镐扩帮、下部采煤机扩帮的台阶式扩帮工艺以及设计支护方案对回撤通道围岩的控制效果,采用FLAC3D软件构建长宽高分别为200 m×1 m×45 m的数值模型,模拟台阶式扩帮工艺和采煤机一次性扩帮工艺回撤通道塑性区分布及有无支护条件下回撤通道围岩位移分布规律(图6和图7)。

图6 不同扩帮工艺塑性区范围分布Fig.6 The distribution of plastic zone in different processes

由图6可知,对比回撤通道顶板和前方实体煤塑性区范围,台阶式扩帮工艺的塑性区范围小于采煤机一次性扩帮的塑性区范围。采用人工扩帮可以降低采煤机割煤对顶板和前方煤体的扰动,对顶板和煤帮的快速及时支护,减少空顶范围。

由图7可知,对比回撤通道有无支护条件下回撤通道围岩位移分布云图,回撤通道上方顶板垂直位移等值线基本沿垂直方向分布,有支护条件下回撤通道上方顶板的最大垂直位移量为200 mm,无支护条件下回撤通道上方顶板的最大垂直位移量为290 mm;回撤通道前方实体煤帮在支护条件下的水平位移量基本为0,无支护条件下的水平位移量最大为100 mm,说明设计支护方案可有效减小回撤通道上方的顶板下沉和煤帮变形,保障回撤安全。

图7 回撤通道位移云图Fig.7 The displacement nephogram of w ithdrawal channel

4.2 现场应用效果分析

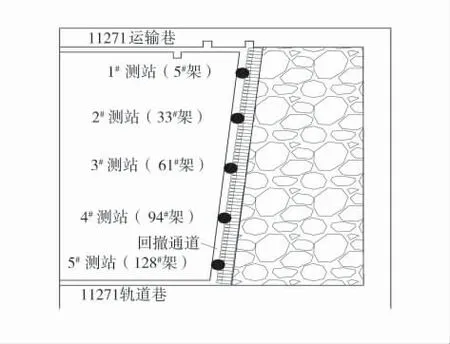

在工作面5#、33#、61#、94#、128#液压支架处布置5个测站,监测开始扩刷回撤通道至回撤设备前液压支架的活柱下缩情况、工作阻力和顶底板移近量,测站布置示意图如图8。

图8 测站布置示意图Fig.8 The layout of monitoring station

1)液压支架活柱平均累计下缩量为119.6 mm。其中3#测站的活柱累计下缩量最大,在回撤支架前达到221 mm;5#测站的活柱累计下缩量最小,在回撤支架前仅为11 mm。

2)支架活柱平均下缩速率为0.4 mm/h,最大下缩速率4.2 mm/h;回撤通道扩刷完后至回撤设备前,支架活柱平均下缩速率0.2 mm/h,最大下缩速率0.8 mm/h,说明回撤通道扩刷完后至回撤设备前这一时期,顶板趋于稳定,支架活柱下缩速率减小。

3)液压支架工作阻力变化较小,最大变化量仅为11.2 MPa,且呈现中部大,上下部小的分布规律,这是由于沿工作面面长方向,顶板形成梁结构,工作面中部矿压显现明显。

4)采用十字布点法为5个测站位置的顶底板移近量进行观测,顶底板移近量呈现中部高,上下部低的分布规律。顶底板平均移近量为188 mm,其中3#测站位置顶底板移近量最大,达到305 mm。

5 结 语

1)对比分析了基本顶断裂线分别位于采空区上方、液压支架上方、回撤通道上方和实体煤上方时液压支架承受的载荷大小,指出基本顶断裂线位于采空区上方时为布置回撤通道的最佳时机。

2)针对薄基岩破碎顶板煤层回撤通道围岩控制的难点和对策,提出了回撤通道上部人工风镐扩帮、下部采煤机扩帮的台阶式扩帮工艺及对应的支护方案,采用数值模拟手段分析了扩帮工艺和支护方案的合理性。

3)通过现场应用,收尾期间液压支架活柱最大累计下缩量为221 mm,最大下缩速率为4.2 mm/h,工作阻力的最大变化量为11.2 MPa,顶底板的最大移近量为305 mm,满足安全快速回撤设备的要求。