某车型纯电汽车动力大支架强度优化分析

2021-06-22王雨王圣波羊定侯刘钢

王雨,王圣波,羊定侯,刘钢

(1. 一汽海马汽车有限公司,海南 海口 570216;2. 海南职业技术学院 工业与信息学院,海南 海口 570216)

0 引言

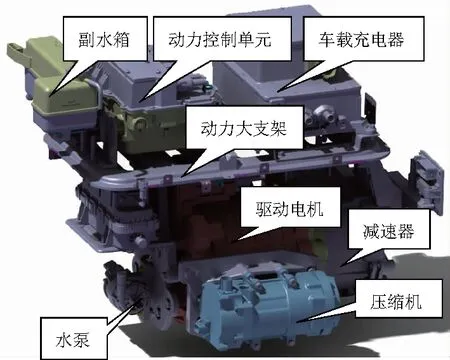

传统的汽车动力系统是指由发动机产生的动力,经一系列的动力传递,最终传到车轮的整个机械传动过程[1]。纯电动汽车的动力系统主要包括三部分:动力源、驱动系统和电力电子系统。电机驱动部分有两种方式,一种是集中式驱动,一辆车就一个驱动电机;另一种是多电机,属于分布式驱动。电力电子部件的位置或连接方式直接决定了系统的具体构型,动力系统的连接方式不同,整体构型也就不同。总而言之,不管哪种类型的动力系统,电驱动系统都是它们的核心[2]。搭载动力系统总成的大支架作为汽车结构的重要零部件,在动力系统中起着重要的连接作用。动力大支架下端连接的驱动系统主要包括水泵、驱动电机、减速器和压缩机。动力大支架上端连接的电力电子系统主要包括副水箱、动力控制单元和车载充电器等,如图1所示。动力总成大支架的结构强度设计是否合理,直接影响到纯电动车的使用寿命和制造成本,关系到车辆的驾驶安全和市场口碑。

图1 动力大支架系统

随着有限元技术的快速发展以及计算机硬件技术的不断进步,有限元技术广泛应用在车架等汽车零部件的设计分析中[3-5]。本文对某车型新开发纯电动汽车搭载动力总成的动力大支架进行结构强度仿真,针对初始动力大支架的强度分析结果不满足材料强度要求问题,对该支架进行结构优化,使其结构强度最终满足设计要求。本文使用的软件及处理方式主要有:1)在前处理软件平台HyperMesh进行有限元(finite element,FE)模型搭建;2)求解器应用Nastran进行强度分析求解;3)计算结果在后处理软件平台HyperView数据读取和分析处理。

1 动力大支架强度仿真分析流程介绍

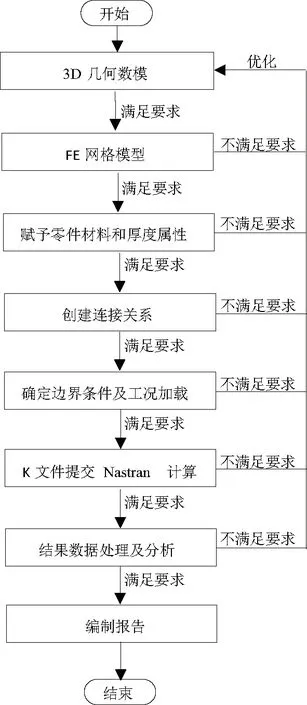

为检验动力大支架是否具有抵抗外力破坏的能力,需要对动力大支架进行结构强度仿真分析,具体的有限元仿真分析流程如图2所示。

图2 零部件结构强度分析流程

根据分析流程搭建的结构强度FE模型分析结果,如果各个工况下零部件受到最大应力均小于其材料的屈服强度,理论上该零部件就满足强度要求;反之,如果其中之一的工况分析结果存在零部件不满足强度要求,需要对受到最大应力的零部件进行优化,提出合理的优化方案,增强相应零部件的强度,使其满足强度要求。

2 动力大支架FE模型搭建

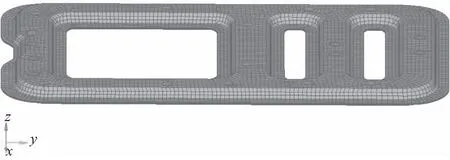

2.1 划分网格及检查模型

根据动力大支架的尺寸选定划分有限元网格的尺寸标准为6mm,理想网格的尺寸最小为5.5mm,最大为6.5mm,网格的类型选择2D面网格;动力大支架上板、加强板和下板3个零件之间用螺栓连接;根据不同螺栓孔的直径建立不同的washer塑性应变残留网格;动力大支架上板和下板之间、动力大支架上板和加强板以及动力大支架下板和加强板之间都采用满焊方式连接。

FE模型检查主要包括以下几点:1)是否有自由边;2)是否有重复单元;3)单元的尺寸是否合格;4)翘曲和雅可比是否在要求范围内等;5)保证网格单元中三角形单元的数量不要超过网格总数的5%。以上要求是确保搭建的FE模型计算稳定可靠,避免不收敛。图3是动力大支架初始结构的FE模型。

图3 动力大支架原结构FE模型

2.2 赋予材料属性

根据整车BOM(bill of material)表物料清单,对于动力大支架FE模型的材料属性赋予包括两方面:材料性能和材料厚度。动力大支架上板、动力大支架下板的材料都是B340/590,屈服强度是340MPa,上板和下板的材料厚度均是3mm;加强板的材料是Q235,屈服强度是235MPa,材料厚度是5mm;卡片属性选用壳单元。

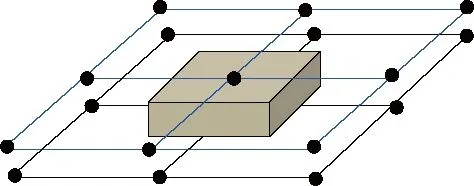

2.3 建立连接

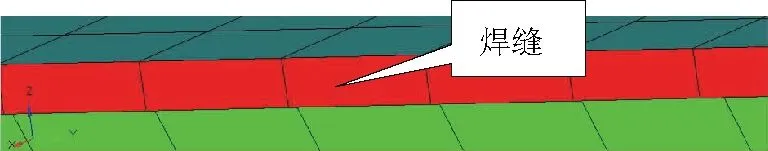

本文研究的动力大支架各零部件连接采用的是焊缝连接,动力大支架上板和下板之间、上板和加强板之间以及下板和加强板之间都采用满焊连接。焊缝采用面网格的方式来模拟,图4是焊缝模拟示意图,图中间一层网格是焊缝,上下两层网格分别代表动力大支架上板和下板。

图4 缝焊模拟示意图

2.4 搭建边界条件

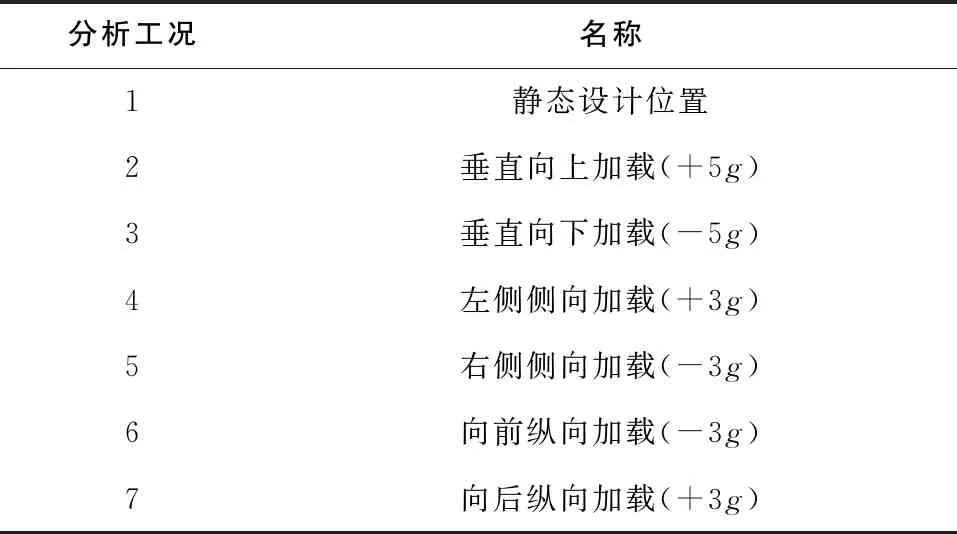

动力大支架的约束方式采用惯性释放。由于无法采集到新能源动力大支架的工况标准,本文选取的工况是传统燃油车的道路载荷工况标准,它主要包括表1中的7个工况。

表1 工况信息表

2.5 求解FE模型

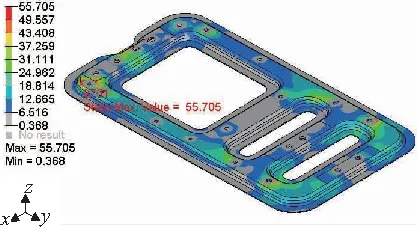

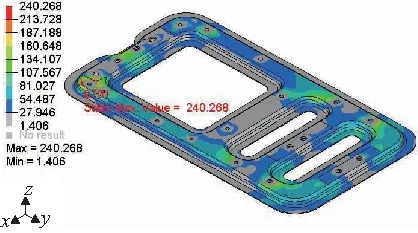

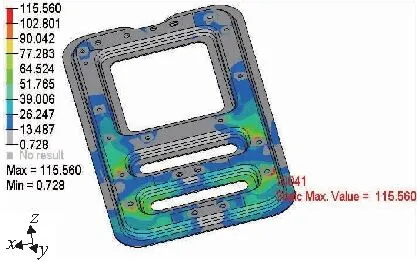

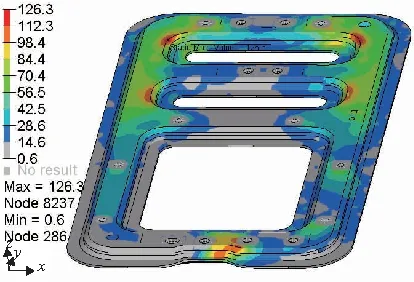

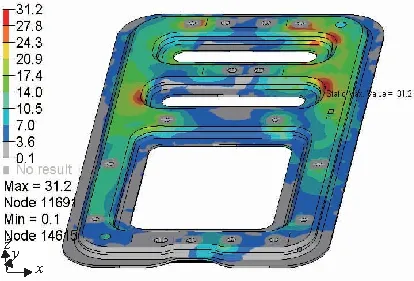

运用Nastran对动力大支架进行应力分析,得到其在7种不同工况下的最大应力云图如图5-图11所示。

图5 工况1最大应力

图6 工况2最大应力

图7 工况3最大应力

图8 工况4最大应力

图9 工况5最大应力

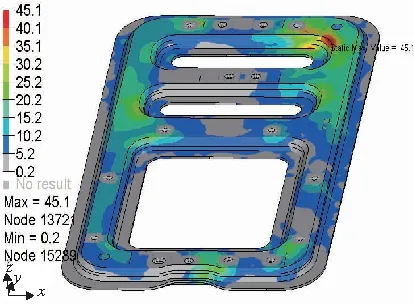

图10 工况6最大应力

图11 工况7最大应力

从图5-图11可以看出,动力大支架在工况3下受到的最大应力值最大,高达330.2MPa,接近材料的屈服强度340MPa,最大应力位置在动力大支架下板凹槽靠近焊缝处。虽然计算结果满足材料的最大屈服强度,但供应商考虑动力大支架上板和下板之间采用满焊连接容易引起应力集中导致动力大支架下板凹陷,建议采用点焊+段焊的方式连接,以减小动力大支架下板受到的应力集中。

3 优化结构及仿真结果的对比分析

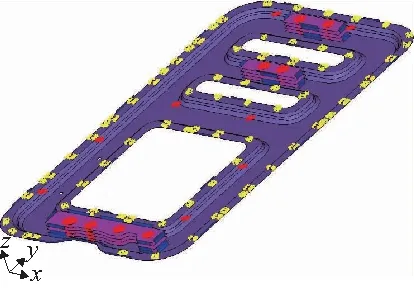

3.1 优化FE模型

FE模型优化主要从以下两方面进行优化:第一,从连接方式上优化。动力大支架上板和下板之间、动力大支架上板和加强板以及动力大支架下板和加强板之间的连接方式都由原结构满焊优化为点焊+段焊;第二,从动力大支架结构上优化。加强板由2块更改为4块,厚度由5mm变更为6mm,通过以上两方面的优化来减小材料受到的最大应力。优化前后的FE模型如图12、图13所示。

图12 原结构动力大支架

图13 新结构动力大支架

动力大支架上板和下板之间除了段焊,还有部分采用点焊方式连接。段焊依然采用画网格的方式表示,点焊的示意图如图14所示。

图14 点焊模拟示意图

3.2 仿真分析结果及对比

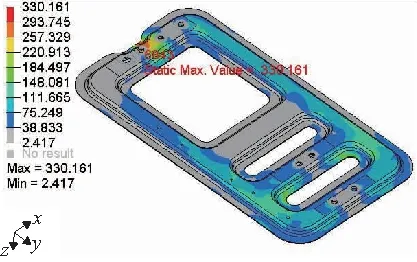

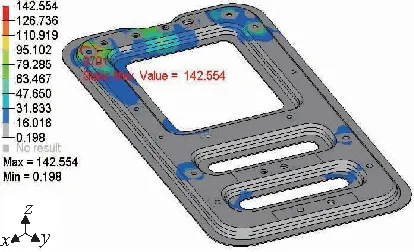

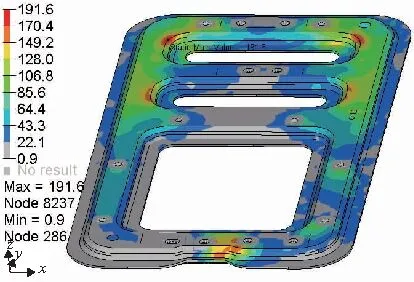

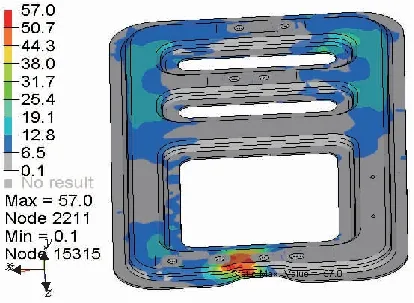

1)优化后新结构仿真结果

运用Nastran对新结构动力大支架进行仿真分析,得到其在7种不同工况下的最大应力如图15-图21所示。从图中可以看出动力大支架在工况3下受到的最大应力值最大高达191.6MPa,和原结构受到的最大应力330.2MPa相比,最大应力在一定程度上有了很大的改善。

图15 优化后工况1最大应力

图16 优化后工况2最大应力

图17 优化后工况3最大应力

图18 优化后工况4最大应力

图19 优化后工况5最大应力

图20 优化后工况6最大应力

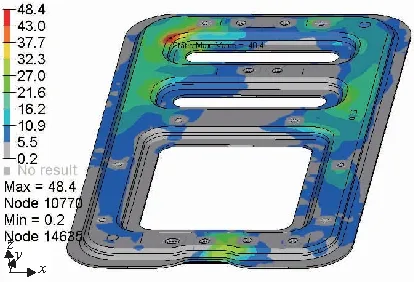

图21 优化后工况7最大应力

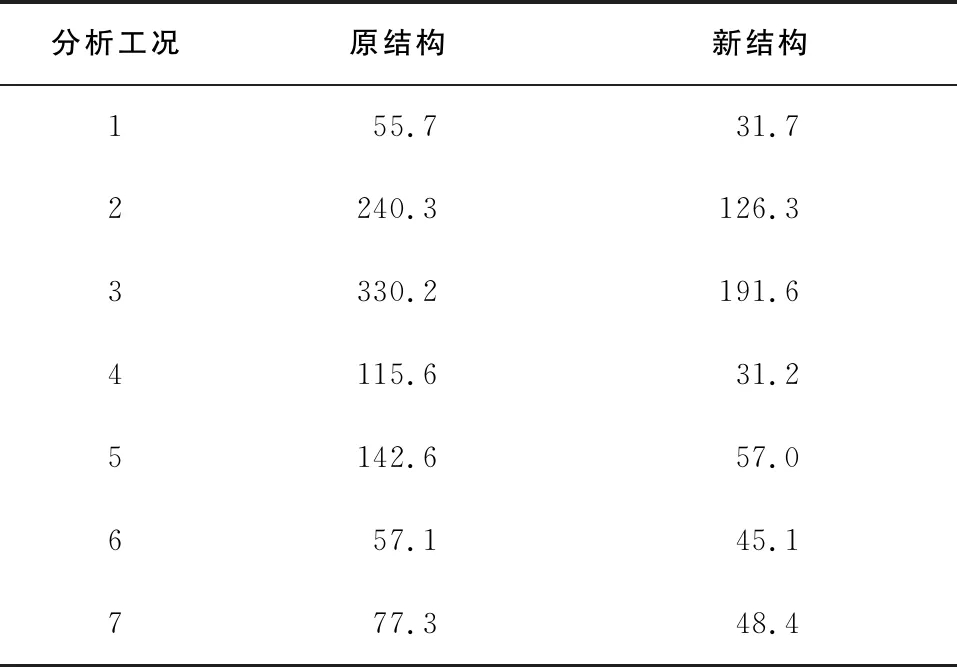

2)仿真结果分析对比

优化后新结构动力大支架受到的最大应力比初始整体结构动力大支架受到的最大应力小约140MPa,优化后整体结构强度提高显著。这主要是因为优化了两个地方:1)焊接方式由满焊优化为点焊+段焊,因为满焊容易引起应力集中;2)增加了加强板的块数和厚度。两种结构对比结果如表2所示。

表2 两种结构最大应力值对比表 单位:MPa

4 结语

动力大支架作为动力系统的重要零部件,在连接车身和各驱动系统及电力电子系统方面起着不可忽视的作用。

本文基于某车型的动力大支架,虽然初始结构的最大应力可以满足强度要求,但是满焊的工艺较难保证强度一定合格。通过对初始结构的动力大支架进行优化:优化动力大支架上下板及加强板的焊接方式由满焊变为点焊+段焊以及增加加强板的块数和厚度。由仿真结果可以看出优化后的动力大支架受到的最大应力有明显改善,并满足强度要求。