基于加工中心的采棉机摘锭钩齿群多工位成型方法研究

2021-06-22余松林朱乾隆王兴昌刘海初刘尚才

余松林,朱乾隆 ,王兴昌,刘海初,刘尚才

(1. 新疆工程学院 工程技能实训学院,新疆 乌鲁木齐 830011;2. 新疆亿支特机械设备制造有限公司,新疆 乌鲁木齐 830011)

0 引言

棉花产业在我国农牧业中占有举足轻重的地位。随着农业机械装备的发展,机械采摘是目前棉花采摘的主要手段[1]。摘锭是采棉机的核心零部件,也是采棉机上的易损零件,因此更换频繁,需求量大[2-3]。

摘锭制造工艺过程复杂,钩齿群是加工的关键,也是加工的难点。我国目前缺乏摘锭加工专用数控设备,导致摘锭生产周期较长,加工工艺繁琐,加工效率低,加工精度差等问题。王伟等人对采棉机摘锭进行了逆向反求设计和五轴加工仿真研究。五轴加工中心摘锭光杆铣齿虽然精度高,但是生产成本高,只有一个工位,加工效率低[4]。张圆生对摘锭的加工工艺进行了深入研究并对其夹具结构进行了设计,提高了摘锭铣齿的装夹刚度,但没有实现多工位,零件的拆卸和装夹与铣削加工不能同时进行,铣齿分度通过定位销完成,生产效率较低,加工精度低[5]。新疆机械研究院对摘锭光杆铣齿加工采用三轴立式加工中心加工分度头分度加工来完成,加工效率低。

本文以三轴数控立式加工中心为基础,以实现采棉机摘锭柔性制造为最终目的,提出采棉机摘锭钩齿群成型多工位机的概念,并分析了多工位机成型的可行性,对多工位传动组件进行结构功能设计和控制设计,为采棉机摘锭加工柔性制造奠定基础。

1 多工位回转工作台设计

1.1 多工位回转工作台概念设计

摘锭的三维模型及摘锭钩齿群部分数控加工刀具轨迹如图1所示。钩齿群部分的钩齿竖槽相对于轴线成120°圆周阵列,刀具轨迹也具有此特点。因此针对钩齿群部分的钩齿竖槽需要回转分度才能完成。目前我国还没有生产摘锭的专用数控机床,而通用数控机床又出现过剩的局面。对于摘锭钩齿群铣齿如采用三轴加工中心手动分度加工效率低。由于四轴加工中心只有一个回转台,零件的拆卸和安装都会占用大量的时间,导致摘锭加工效率底,成本高。针对以上问题,可以在三轴加工中心的基础之上设计数控系统控制的多个回转工作台和气动三爪卡盘零件装夹工件,不仅可以实现零件加工,也可以避免零件加工与零件安装拆卸时间上的冲突,同时也为单机器人与多数控机床协同工作奠定基础。

图1 摘锭的三维模型及横齿竖槽刀具轨迹图

机床设计的工位数越多则机械手完成零件拆装的缓冲时间就越长,但如果工位太多,则增加了设计难度。结合钩齿群加工的单位时间、零件的安装和拆卸时间、搬运机器人工作范围以及与数控机床协同的台数,确定四工位较为合适。

为了提高加工效率,确保拆卸安装的机械手不与主轴、刀柄以及刀具干涉,构思出了如图2所示的四工位回转工作台工作分配示意图。图中同线型指示箭头所指目标表示不同工位在相同时间段从事不同工作。当1号工位处于零件加工状态时,3号工位处于零件的拆卸安装状态,2号工位和4号工位为待定状态;当2号工位处于零件加工状态时,4号工位处于零件的拆卸安装状态,1号工位和3号工位为待定状态;当3号工位处于零件加工状态时,1号工位处于零件的拆卸安装状态,2号工位和4号工位为待定状态;当4号工位处于零件加工状态时,2号工位处于零件的拆卸安装状态,1号工位和3号工位为待定状态。在工作中,4个工位遵循这样的规律协同工作,直到满足所设定的条件为止。

图2 四工位回转工作台工作分配示意图

1.2 多工位回转工作台设计方案确定

常见的摘锭形式主要有3组钩齿和4组钩齿两种,它们的钩齿群绕轴线均布。图3为3组齿摘锭,根据摘锭的几何特征可知,在进行一组钩齿加工时,不需要回转工作台与线性轴联动,只需要回转工作台分度。三轴加工中心主要有卧式和立式两种,目前立式三轴加工中心市场保有量较大。针对两种不同类别的加工中心,各设计了一种方案如图4和图5所示。

图3 摘锭三维模型

图4 卧式加工中心四工位回转工作台设计示意图

图5 立式加工中心四工位回转工作台设计示意图

卧式加工中心主轴上的刀具只针对靠近主轴工位上的摘锭进行加工,机械手可以对远离主轴不与主轴和刀具发生干涉工位上的毛坯进行安装和摘锭拆卸。一组钩齿加工完毕后,小分度头进行分度,当靠进主轴侧的摘锭加工完毕之后,大回转工作台回转至下一工位,循环以上工作流程。

卧式三轴加工中心上的5个回转工作台驱动方式主要由以下两种方法来完成。

方法1:通过5个伺服电机分别驱动一个回转工作台。

方法2:一个伺服电机控制回转工作台,另一个伺服电机与蜗杆通过联轴器联接,蜗轮蜗杆副再通过轴与大齿轮联接,4个小齿轮绕大齿轮圆周均布,大齿轮再通过齿轮副控制4个小齿轮,最终将动力输送至4个分度头。

针对立式加工中心设计四工位回转工作台,回转转台的总体技术要求概括为“高频响、超低速、宽调速、高精度”[6-7]。立式加工中心四工位回转工作台传动方式最好选择蜗轮蜗杆副与齿轮副相结合,不但结构简单紧凑,节省空间,具有较大的传动比,而且传动平稳、噪声低、减振性好且自锁性能好,回差小,能够保证转台的定位精度。因此传动设计可采用伺服电机在伺服驱动器的控制下将动力通过联轴器传递给蜗杆,通过蜗轮蜗杆副实现第一级减速,动力再通过蜗轮前后端的齿轮副实现第二级减速。设计方案示意图如图6所示。

图6 四工位回转工作台传动链设计示意图

卧式加工中心四工位回转工作台设计时,可能会出现使用伺服电机过多、对系统要求高、结构不紧凑、装配精度要求较高、各工位之间空间很不足、容易出现主轴与机械手干涉等问题。对于立式加工中心四工位回转工作台设计,虽然四工位会同时分度,但是机械手对摘锭拆卸和安装可以选择回转工作台不工作的时间段进行,采用该设计方案还有使用伺服电机较少、对系统要求相对较低、结构较紧凑、装配难度相对较低等优点。经以上分析知,立式加工中心设计为四工位回转工作台较为合理。

1.3 回转工作台控制设计方案分析

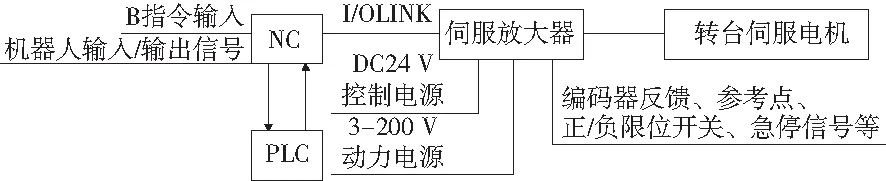

随着自动化、智能化的高速发展,数控控制系统已经发展得非常成熟。回转工作台控制采用I/OLINK控制,这种控制方式精度可以达到0.001°,完全能够满足回转工作台的使用要求。目前市面上大多数系统都是采用I/OLINK接口,可以外挂多个控制轴[7]。回转工作台控制原理如图7所示。

图7 回转工作台控制原理图

NC接收到输入的B指令或机器人输入信号后,将信号传递给PLC进行处理,因其是M辅助指令直接由PLC控制,再根据设定的加速/减速时间、传动比、传动速度等参数将位移信号发送给伺服放大器,伺服放大器按照指令要求控制伺服电机。伺服放大器接收到编码器反馈信号、回参考点到位信号、超程信号以及急停信号后,再将信号反馈到CNC,等待下一步指示或处理。为了保证这种控制方式安全可靠地执行,需要对表1所示的信号进行处理,并对表2所示的参数进行设置。

表1 需处理的关键信号

表2 需处理的相关伺服参数

2 坐标定义及数控程序的实现

如图8所示,分别对4个不同的工位定义α、β、γ、θ4个不同的工件坐标系。其中x、y、z分别为工件坐标系的3个线性轴,A为回转轴,箭头所指方向为坐标轴的正方向。对于CAM软件自动编程时,需要根据回转工作台相对于工件坐标系的旋转方向构造后处理[8]。以UG软件为例,1、2号工位定义如图9(a)所示处于正转状态,3、4号工位定义如图9(b)所示处于反转状态。当对零件数控加工时,α、β、γ、θ可以是系统预定的G54-G59中6个工件坐标系中的任意4个。如α、β、γ、θ分别为G54、G55、G56、G57时,当刀具针对1号工位相对于G54工件坐标对零件进行加工时,其余的3个工位处于非加工状态,除2号工位与1号工位距离太近,机械手拆卸零件容易与主轴发生干涉以外,机械手可以完成对3号工位和4号工位的毛坯安装和零件拆卸[9-10]。

图8 四工位回转工作台工件坐标系定义示意图

图9 NX后处理构造工件坐标系定义示意图

图8所示的四工位回转工作台工作分配较为复杂且有机器人协同工作。仅采用手工编程不但繁琐而且计算量较大,仅采用自动变成多工位加工且与机器人协同很难完成。坐标系的选择和机器人控制启动指令作为主程序,摘锭光杆部分的横齿和竖槽加工程序需要多次调用,则作为子程序。

经研究分析,采用手动编程与自动编程相结合更为合理。需要做特别说明的是,如图9所示,1、2号工位的A轴旋转方向刚好与3、4号工位的A轴旋转方向相反,故不能调用同一个子程序,以FANUC系统编程为例:

M3S4000;(主轴正转转速4000r/min)

#1=1;(定义加工周期数变量)

WHILE[#1LE1000]DO1;(以连续加工4000件为例,定义加工1000个周期)

G54G90G0X0Y0; (调用1号工位G54坐标)

M74;(启动机器人对3号工位零件进行拆卸,并安装毛坯)

M98P100;(调用子程序对1号工位进行加工,定义子程序名为%100)

G55G90G0X0Y0; (调用2号工位G55坐标)

M74;(启动机器人对4号工位零件进行拆卸,并安装毛坯)

M98P100;(调用子程序对2号工位进行加工,子程序名与1号工位相同)

G56G90G0X0Y0; (调用3号工位G56坐标)

M74;(启动机器人对1号工位零件进行拆卸,并安装毛坯)

M98P200;(调用子程序对3号工位进行加工,定义子程序名为%200)

G57G90G0X0Y0;(调用4号工位G57坐标)

M74;(启动机器人对1号工位零件进行拆卸,并安装毛坯)

M98P200;(调用子程序对4号工位进行加工,子程序名与3号工位相同)

#1=#1+1(定义加工周期迭加次数为1次)

ENDW1(结束循环)

M30(程序结束并返回第一行)

3 仿真验证

3.1 数控加工仿真

如图10所示,通过对生成刀具轨迹和变换刀具轨迹过切检查,未出现过切。按照分析的加工工艺方法对其进行仿真加工,经仿真加工验证(图11),确定加工工艺正确,加工刀具轨迹合理,能够满足加工使用要求。

图10 刀具轨迹过切检查

图11 钩齿群仿真加工

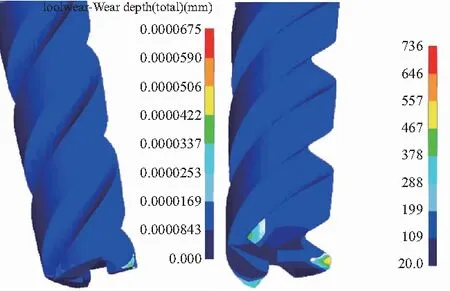

3.2 刀具切削有限元分析

刀具切削的有限元分析既要有利于毛坯和刀具网格划分,又要保证仿真结果的准确性,有限元分析毛坯几何建模只针对摘锭光杆和刀具刀杆(图12)。定义光杆毛坯材料为25CrMo4,刀具材料为WC。刀具和毛坯整体热交换,刀具线速度V=120m/min,刀具进给速度f=100mm/min,刀具与工件剪切摩擦系数为0.45,热导率为45W/(m·K)[11]。经划分网格求解得知刀具磨损正常,刀具刀尖部位温度约500℃,加工过程中需要加强冷却提高刀具寿命,保证零件加工质量(图13)。

图12 网格划分

图13 刀具磨损分析和切削温度分析

4 结语

通过对采棉机摘锭加工工艺分析,结合钩齿群部分斜齿竖槽几何特征及数控加工刀具轨迹特点,提出了多工位协同工作逻辑,并确定了一机多工位的设计方案以及传动链;根据传动链和回转工作台的使用要求确定了回转工作台的控制设计方案,分析数控编程构思和数控编程逻辑判断采棉机摘锭柔性制造四工位单元设计的可行性。通过对加工刀具轨迹生成与仿真及刀具切削有限元分析,进一步验证了研究的可行性。但本设计方案还存在诸多不足,如传动链中轮齿参数的优化,如何保证传动的平稳可靠;提高传动输出的响应速度;数控系统参数设置和优化等问题还需要大量的实验分析和研究。