基于PLC 板级控制的E 型铁芯多工位叠片系统设计

2021-06-22刘新波廖政栋

刘新波, 廖政栋, 黎 浪

(邵阳学院 多电源地区电网运行与控制湖南省重点实验室, 湖南 邵阳 422000)

0 引言

目前,在国内外变压器铁心制造工艺中,大部分工序已实现自动化,如铁芯硅钢片料剪切。 然对于叠装工序方面,因其工艺复杂,技术要求较高,目前大多数制造商仍然采用传统手工叠片方式生产,叠片工劳动强度大、生产效率低、产品质量不稳定[1]。 变压器铁芯作为变压器的核心部分,其质量直接影响到变压器的技术性能、 经济指标和运行的安全可靠,因此,铁芯的叠片技术改良和质量控制十分重要[2]。

在对变压器铁芯进行叠片时, 不仅要兼顾叠片工艺方面的优化,且还需考虑到产品质量及成本。 浙江大学副教授章昱帆等人对硅钢片自动叠片研究中, 设计过一套自动叠片装置,由机架、三维运动机构和运动控制系统等部件组成,采用x-y-z 三维运动模式,选用步进电机驱动同步带和丝杠直线滑台来实现平移,气缸-活塞杆实现垂直方向升降, 以及吸盘真空吸取的方式进行硅钢片的抓取[3],这种装置在结构简单,操作便利,但体积庞大,在进行大量叠片时,缺乏有效的定位检测,影响硅钢片叠片重复定位精度。

针对上述问题,为提高生产效率、降低成本,本文设计一套多工位桌面叠片机器人系统, 主要采用离缝定位方式,由机器视觉系统进行检测,同时系统以机械臂为执行装置, 使用触摸屏对PLC 各软元件的数据进行修改,PLC之间采用ModBus-RTU 进行数据交换达到联调联控的目的,进而驱动机械臂进行E 型变压器铁芯自动叠片过程。

1 E 型铁芯多工位叠片系统简介、 叠片流程及控制要求

1.1 E 型铁芯多工位叠片系统简介

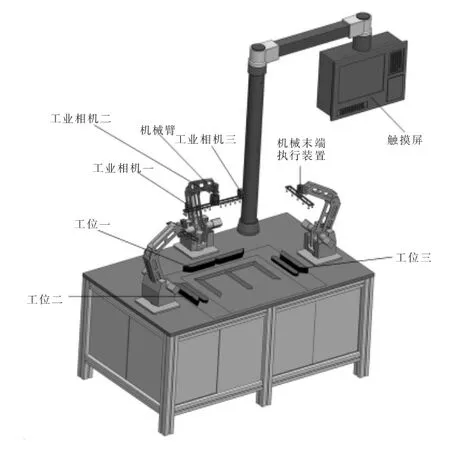

E 型铁芯多工位叠片系统根据变压器铁芯叠片工艺进行叠片[4],具有实时高精准定位、控制步骤简单等特点,可将横剪无缝硅钢片置于桌面上, 横剪后的硅钢片直接吸取、定位并叠片[5]。 E 型铁芯叠片系统由三轴机械臂、触摸屏、工业相机、PLC 控制板和控制系统组成,如图1 所示。机械臂与机械末端吸附装置组合在一起,根据系统要求将硅钢片叠放至目标区域。触摸屏作为人机界面,控制系统的启停、 叠片参数的设置和机械臂运行过程中的状态监视。工业相机是组成视觉检测系统的重要部分,作用有二:其一,指导系统精确叠片,即系统在工作时,每工位机械臂完成一次叠片后, 工位一上机械臂带动工业相机运动到铁芯正上方进行拍照, 通过离缝定位方式确定硅钢片位置有无偏差;其二,信号等待开关作用,当某一工位机械臂完成叠片动作后,触发下一工位进行工作。 PLC板受触摸屏的操控, 直接控制机械臂的运行和接受视觉系统检测数据的反馈。

1.2 多工位叠片系统叠片流程

如图2 所示,工作台上面原有5堆硅钢片,工位一机械臂叠装底轭,工位二叠装左柱、中柱,工位三叠装右柱、 中柱。 通过人机界面进行PLC板参数设置,控制机械臂将硅钢片按工艺要求,在目标区域特定位置叠装成“E”字型铁芯,铁芯由左柱、中柱、右柱及水平方向底轭4 个部分组成。

图1 多工位叠片系统结构示意图

图2 叠片示意图

多工位叠片系统叠片流程,如表1 所示。机械臂按照表中“叠片步数”序号依次进行叠片,每次采用哪个工位机械臂叠装铁芯哪个部分,都与表中“叠片步数”序号相对应。如机械臂第一步叠装铁芯,使用工位二机械臂叠装铁芯左柱。机械臂在叠片过程中,视觉系统实时进行拍照检测并反馈结果到主站,从站根据主站反馈的结果,控制机械臂进行调节。

表1 多工位叠片系统叠片流程

1.3 多工位叠片系统的控制要求

多工位叠片系统需要按照E 型变压器铁芯叠片工艺进行叠片, 同时在满足用户实时调节铁芯生产的各项参数时可以达到系统仍稳定, 并具有报警功能和自动故障诊断。 具体对系统的控制要求可分为以下几个方面:

(1)机械臂组:机械臂按要求自动在相应区域叠片。本文多工位叠片系统分三个叠片工位,PLC 作为控制器,控制相应工位的机械臂按要求进行叠片。

(2)外部传感器:机器人叠片过程中外部传感器有两个作用:其一,作为信号等待开关。控制三个工位,依次按顺序进行循环叠片;其二,视觉定位。 指导机械臂对变压器铁芯进行精确叠片。

(3)人机界面:作为用户与机器信息交互的媒介,可以在人机界面修改PLC 寄存器的参数调节机械臂每个轴的步进电机脉冲比、回原点速度、加速时间、减速时间、电磁阀通断、关节坐标设定等,同时监视PLC 的内部寄存器数据,观察机械臂的运行情况。

(4)报警、故障诊断:系统在叠片状态时,要有状态提醒,通过灯光的颜色,反应系统是否处于正常状态,便于及时纠正。

2 E 型铁芯多工位叠片系统硬件设计

2.1 E 型铁芯多工位叠片系统关键器件选型

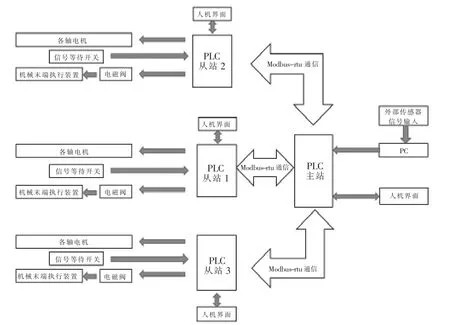

图3 E 型铁芯多工位叠片系统控制示意图

如图3 所示, 根据E 型铁芯多工位叠片系统控制要求,选用4 块PLC 板(可编程逻辑控制器)作为控制器,PLC 板由STC32F407 单片机芯片制成。 PLC 之间采用ModBus-RTU 进行通信,设立主站1 台、从站3 台。

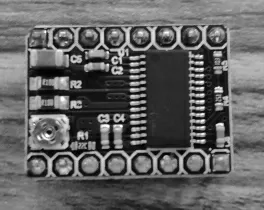

在每个工位三轴机械臂中,每个轴搭配一个DRV8825芯片,该系列定位芯片细分可分5档,最高可达32 细分,工作电压8.2~24V,且购买价格实惠[6],如图4 所示。 定位芯片通过设置脉冲频率来控制机械臂轴电机转动速度的大小, 通过脉冲的个数来确定转动的角度[7]。与机械臂轴控制箱相比性价比更高,它占用空间小、成本低、反应时间快。 定位芯片与PLC 连接, 并采用脉冲信号作为机械臂每个轴的定位控制[8]。脉冲个数控制运动距离,脉冲频率控制运动速度,因此,三台机械臂总共有9 轴9 电机,需要9 个定位芯片进行9 个轴的分别控制。

人机界面选用优控S-500A 触摸屏,经RS-232 串口与PLC 控制器相连。 触摸屏连接PLC 上后,可在触摸屏上对PLC 内部寄存器参数设置,控制机械臂、电磁阀和末端吸附装置,同时监视设备运行状态。

E 型铁芯多工位叠片工位一机械臂上装有3 个大恒DH-HV3110FC 视觉相机,与PC 连接,对外部输入信号进行处理。当机械臂进行叠片时,视觉相机对硅钢片之间的缝隙进行拍照, 将图像信息传给PC 进行处理,PC 将处理过的信息传给主站。主站根据PC 的指令,通过ModBus-RTU 将代码发送给从站,控制机械臂调节硅钢片位置。

图4 定位芯片

2.2 I/O 分配

该系统的控制器有4 块三菱PLC 板,使用ModBus-RTU 通信方式进行分布式控制,主站PLC 输入有4点; 从站PLC 输入有21 点、 输出有33 点,具体分配见表2 和表3。

3 E 型铁芯多工位叠片系统软件设计

3.1 主控模块设计

表2 主站PLC I/O 分配表

在本E 型铁芯多工位叠片系统中的程序设计,PLC的程序设计有控制主程序和通信程序。

(1)控制主程序。 E 型铁芯多工位叠片系统工作,如图5 所示。 在设备通电后,系统状态初始化,进行触摸屏叠片参数设置。

自动模式中,机械臂自动循环进行叠片。开始自动模式时,所有机械臂回原点等待指令进行下一步工作。每个工位叠片完成时都经过视觉工业相机检测检测是否达到预先设置叠片精度,否则进行自动调整,直至达到预先设置精度再进行下一步骤。

手动模式中,操作者可选择任意工位进行操作,包括对机械臂控制、对硅钢片取放或硅钢片叠放位置重新选择。

程序编写使用软件为Gx-Works2, 软件具有简单工程和结构化工程两种编程方式, 支持梯形图、 指令表、SFC、 ST 及结构化梯形图等编程语言, 可实现程序编辑,参数设定,网络设定,程序监控、调试及在线更改,智能功能模块设置等功能[9]。

(2)通信程序。主站和各从站采用ModBus-RTU 通信,控制主程序主要在从站PLC 中, 通信端口用电缆连接起来达到主站对从站控制, 从而使三个工位机械臂集中控制。 通信程序中, 将16 位字H0 写入主站PLC 寄存器D8421,设定主站;将16 位字H10 写入工位一PLC 寄存器D8421,16 位字H1 写入PLC 寄存器D8434, 设定为从站一;将16 位字H10 写入工位二PLC 寄存器D8421,16位字H2 写入PLC 寄存器D8434,设定为从站二;将16位字H10 写入工位三PLC 寄存器D8421,16位字H3 写入PLC 寄存器D8434;设定为从站三。 通过ADPRW 通信指令,将主站的X6 输入信号写入从站数据寄存器中, 同时从站的各反馈信号也传入到主站中的寄存器, 进行数据交换。

表3 从站PLC 控制器I/O 分配表

图5 E 型铁芯多工位叠片系统工作流程图

3.2 人机界面设计

本文选用优控S-500A 触摸屏作为人机界面设计,触摸屏软件设计采用YKBuilder V5.1 编程软件。 人机界面中,设计了以下几种模式界面:气泵设置、手动运行模式、自动运行模式、信号等待、通讯设置、电机设置。这几种界面的主要作用是用来设置系统中各工位机械臂运行速度、铁芯叠片精度、铁芯叠片次数以及对系统在运行中进行监控。

图6 为自动运行模式画面,A1、A2、A3 分别代表机械臂X、Y、Z 轴。 画面包含以下内容:①机械臂关节坐标实时位置、机械臂关节坐标增加量、机械臂运行速度及机械臂运行步数等画面记录; ②系统运行、 急停、DI 模式及DO 状态显示一系列指示灯;③循环、急停和手动 自动虚拟按钮。

图6 自动运行模式画面

系统正常运行时,指示灯显示绿色,按下急停,运行灯灭,急停指示灯点亮。 DI(数字信号输入模块)模式和DO(数字信号输出模块)状态,即开关量信号,需要外部传感器配合才可有效触发工作。 在图中DI模式,DO 状态灯点亮, 输出开关打开,PLC 接入外部传感器输入信号, 此时PLC控制机械臂工作;当DO 状态灯灭, 此时DO 输出开关关闭,外部传感器信号被屏蔽,此时机械臂暂停工作。 人机界面上设入DI、DO 模式,可使机械臂有规律、连贯性的工作,防止机械臂撞机。

4 结束语

本文设计的一种应用于E 型变压器铁芯生产的自动叠片机器人,采用基于机器视觉的离缝检测方案,并利用国产PLC 板进行自动化程序设计,控制精度高,具有良好的操控性, 进一步提高了自动化E 型变压器铁芯生产效率,大大节约企业生产人工成本,适合广大变压器厂商使用。